提高双组元电磁阀合格率技术措施研究

2020-08-01贾静雅杜峻松刘畅边浩丁琳段智勇

贾静雅, 杜峻松, 刘畅, 边浩, 丁琳, 段智勇

(首都航天机械有限公司,北京100076)

0 引 言

双组元电磁阀是发动机关键件,其主要功能是对下游产品提供可靠快速开启关闭,其特点是结构小巧,零件多,装配复杂,试验工况多,对密封性及各工况的响应时间要求严,不同工况下响应时间偏差不大于1 ms。由于受到总装结构限制,该双组元电磁阀设计要求较高,产品适应裕度小[1],因此给装配试验带来了很大难度,按常规装配方法产品合格率低,同批产品合格率仅为20%,平均一台双组元电磁阀基本需返修3~5次,导致产品的生产周期过长。

1 工作原理

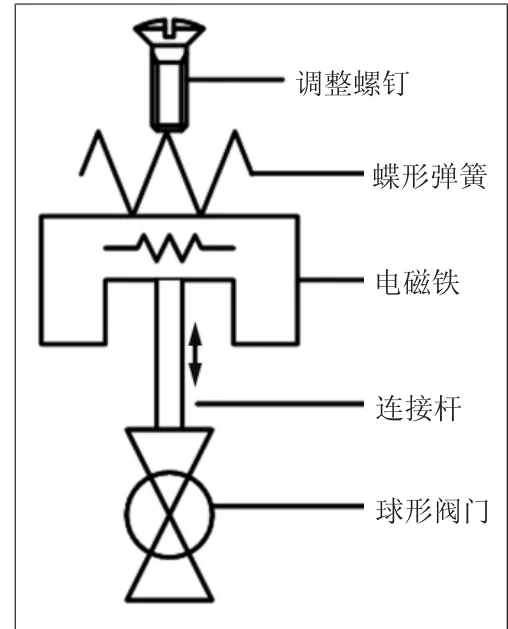

该双组元电磁阀采用了小型化设计,由主阀腔和副阀腔组成。副阀腔主要由壳体、电磁铁和副阀组成,主阀腔由壳体与活塞杆、两个主阀芯组成。其中副阀腔的气密由阀座和阀芯表面质量、配合间隙、蝶形弹簧压缩量和圆柱弹簧压缩量综合决定,装配试验难度大;主阀腔通过活塞杆运动带动支板,使两个对称的阀芯同步工作,实现两路气体的供气动作。该双组元电磁阀生产难点主要包括副阀密封部分装配、线圈组件的装配、活塞腔零件的装配及两个主阀腔的装配,涉及约40多个零件,电磁阀实物图如图1所示。

图1 双组元电磁阀实物图

2 问题定位

在该阀门装配中存在以下3个主要问题:

1)副阀气密性不合格。副阀主要是指与电磁铁直接连接的阀门,副阀气密性包括进气和排气密封性。其主要结构简图如图2所示,其中球形阀门由进气阀座、球形阀门头和排气阀座组成。

图2 副阀结构简图

副阀气密性包括进气阀座和排气阀座密封性。在副阀装配中,通过调整最上端弹簧力保证进气阀座处密封性,线圈吸力保证排气阀座处密封性,但是由于线圈吸力设计值偏小,往往加大弹簧力保证进气处密封合格后,会导致排气处漏气。两个变量相互干涉,加大产品装配难度。如进、排气阀座中一个漏气,需要将整个阀门分解,进一步返修相关零件,使产品装配周期成倍增加。

2)电磁铁响应时间不满足设计要求。该双组元电磁阀需在液流试验中测试其响应性能,满足在压力分别为X1、X2和X3的3个工况下,开启关闭响应时间均不大于设计要求值,任何一个工况不满足即判定产品不合格。

该双组元电磁阀的响应时间分别与圆柱弹簧力、线圈气隙产生的吸力及蝶形弹簧安装高度有关,为实现响应时间合格,又不影响副阀进、排气处气密性,需在调试过程中把握力值的分布,控制各个调节零件的位置。

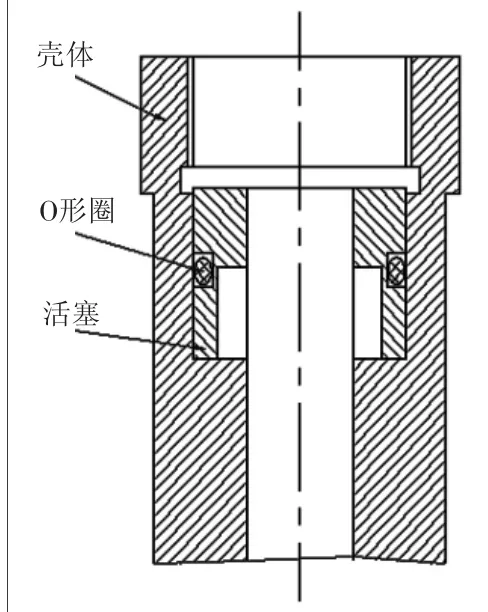

3)主阀装配中O形圈易被切伤。主阀腔大O形圈保证产品主阀气密合格,不产生外泄漏,其结构简图如图3所示。产品装配后,约30%的产品从主阀螺塞螺纹处出现外泄漏,O形圈外圆被切伤,不仅造成了O形圈的浪费,而且会产生大量的重复性工作。

图3 主阀腔结构简图(部分)

装配时需将大O形圈先装在主活塞上,然后再装入壳体的主阀腔。在进行气密试验时发现气密不合格,将产品分解后,对各零件及壳体相关配合尺寸进行测量,均满足要求,无超差项。检查壳体时发现,在对应壳体上为了避免尖角划伤,有相应光滑过渡倒角,但是为减小整个电磁阀的总长,过渡角的导向长度仅为0.5 mm,角度约为20°,所以将O形圈被切的原因定位为壳体上O形圈装配导向角的过渡段长度太小,没有很好地起到光滑过渡的作用。

3 解决方案

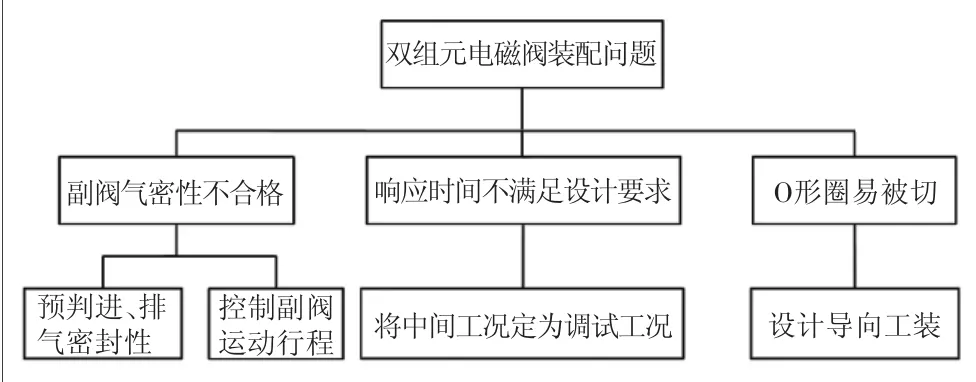

针对该双组元电磁阀在装配试验中频繁出现的副阀进、排气处密封不合格,响应时间不易满足设计要求等主要问题,通过分析,除了针对精密零件在装配前检查外观、密封面质量,避免无效装配外,在常规装配中运用了以下技巧,有效解决了问题。具体解决方案如图4所示。

图4 解决方案

1)预判进气阀座密封性。为了提高电磁阀进、排气密封性,通过分析产品副阀原理可知,阀芯密封性受到零件加工质量、线圈吸力和密封弹簧力的共同影响。该双组元电磁阀进气处密封力由圆柱弹簧力控制,线圈吸力用于克服弹簧力(包括圆柱弹簧和蝶形弹簧),但由于线圈吸力裕度较小,为了保证进气密封性,需提高圆柱弹簧力,但线圈吸力偏小,会影响运动件(衔铁)的运动行程,使衔铁行程小于副阀芯行程,即副阀芯不能有效贴合排气阀座,排气阀座处有缝隙或者密封力不够,导致排气阀座不满足密封要求。

为解决副阀气密性不合格的问题,除需保证密封面质量以外,需解决如何保证副阀运动件运动到位的问题。

首先将副阀进、排气阀座、球体阀门头3个零件完成装配后,先进行进气阀座气密检查。进口通入压缩空气,通过指压自制顶杆对密封件进行来回多次工作。这样多次工作后,可在进、排气非金属零件密封面上产生较明显的压痕,可提前预判进、排气密封性能,通过这种措施,可对零件质量进行筛选,避免后续装配试验中由于气密性不合格导致产品反复拆装试验,进气阀座气密性预判合格的产品在完成最终装配后,合格率可达到90%左右。

2)有效控制副阀运动件(包括副阀芯和衔铁)的运动行程,确保排气阀座处气密性合格。为解决副阀运动件运动到位后排气阀座易漏气的问题,装配中副阀芯的行程应按设计要求的下限进行初装配,然后使副阀芯多次工作,消除其由于弹性模量带来的变形,确保副阀芯在后续多次工作后行程不会超过设计要求值。在后续装配线圈组件过程中,满足设计要求值的同时,根据副阀芯的行程调整衔铁行程,确保其值不小于副阀芯行程。在完成副阀装配及进、排气阀座密封试验后,再次从上端测试衔铁行程,确保所测值不小于副阀芯的行程,即可确保副阀芯完全运动到位。

在控制好球体阀门头(即副阀芯)及衔铁的行程后,排气阀座的密封性由入口控制气的压力决定,不受上端弹簧力的影响。通气阀座处筛查出气密性不合格零件,且不受后续调整圆柱弹簧力的影响。通过上述装配过程中的初试,双组元电磁阀的进气阀座处密封合格率得到了显著提升。

3)将中间工况定为响应时间调试工况。双组元电磁阀完成装配后,进行性能调试,该双组元电磁阀具备调节功能,进气处密封力由圆柱弹簧力控制,为了提高电磁阀关闭能力,在衔铁工作运动一段行程后,蝶形弹簧力开始加力,衔铁运动过程中受力平衡情况直接影响开启关闭响应时间。通过多次调试总结出,要满足压力分别为X1、X2和X3的3种工况均小于设计要求值,最佳调节方式是将中间工况X2作为调试点,且在该工况下响应时间控制在某个范围,才能在高、低工况下均满足。调试中,蝶形弹簧的安装高度是一个重要控制点,确保蝶形弹簧在衔铁运动到位后,蝶形弹簧的变形量在总变形量的75%左右,蝶形弹簧高度由端盖和副弹簧座确定,初调试时,使簧处于自由状态,手动将端盖螺纹往下拧,直至感受到接触到自由蝶形弹簧的顶部,根据端盖螺纹的螺距和衔铁预留空行程,算出反向拧动角度,再将端盖螺纹反向拧至预设角度,采用该项措施,确保了衔铁受力的精准一致性,保证响应时间符合3种工况要求。

通过将中间工况定为调试工况,并结合零件相关尺寸,控制蝶形弹簧腔高度的措施,产品性能合格率达到了95%以上。

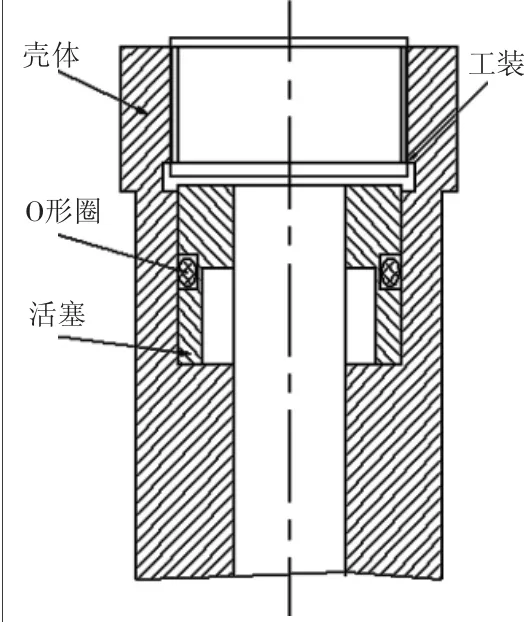

4)设计导向工装解决O形圈被切问题。通过研究产品结构,发现壳体与大O形圈配合的上端有外螺纹,与配合腔的尺寸有约0.5 mm的间隙,可将该螺纹作为定位,在装配中增加一个导向工装,增加O形圈的导向长度,安装方法如图5所示。

图5 导向工装安装方法

增加工装后,O形圈装配导向长度由原来的0.5 mm 增加至8 mm,采用定位导向工装后,主阀O形圈装配合格率达到了100%,从根本上解决了O形圈外圆被切的问题。4 结果及效益分析

发动机所用双组元电磁阀,是动力系统的关键零件,其性能的好坏直接关系到动力系统的工作成败。该双组元电磁阀经过了4个阶段的研制,在生产实践中,根据该双组元电磁阀特有结构总结的装配方法,有效提高了产品的合格率,缩短了装配试验周期。希望该双组元电磁阀的装配方法,能为其它类似产品的装配试验提供参考。