直驱工件主轴传动链测试

2020-08-01赵艳杰屈飞虎兰辉

赵艳杰, 屈飞虎, 兰辉

(秦川机床工具集团股份公司,陕西 宝鸡721009)

0 引 言

在现代数控机床控制的领域,影响伺服控制系统性能的两个关键指标为跟随误差和轮廓误差[1]。本文用两种方法对工件主轴(C轴)、砂轮主轴(B轴)的同步性做了传动链测试。

1 用测试系统IK220测试

IK220测试系统是西安交通大学智能仪器与监测诊断研究所开发的机床传动链动态特性测试系统,具有定转速及变转速下的传动链动态精度检测和分析、反向间隙及回差误差检测和分析等功能。测试原理为:工控机作为硬件平台的核心,通过驱动IK220 计数器,以一定的采样频率直接从机床伺服控制系统同步读取各运动轴的位置信息,通过信号处理方法获得多轴同步性数据及传动误差量值,进而实现多轴同步性评估和传动误差溯源。

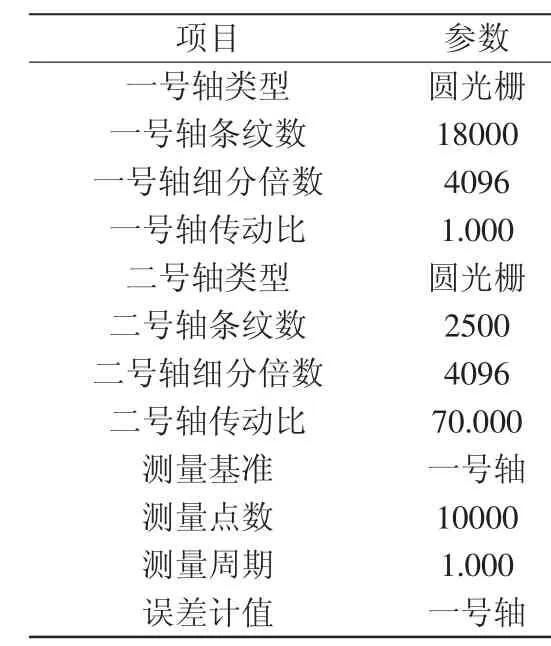

机床基本信息如表1所示。

表1 YK72XX机床基本信息

为了对YK72XX蜗杆砂轮磨齿机的跟随误差进行分析,并对传动链测试系统的性能进行功能验证,我们分别在砂轮主轴转速为1800 r/min、3000 r/min、4000 r/min开展测试工作,以下为各转速下的跟随误差分析结果。

1.1 砂轮主轴转速为1800 r/min测试

1)跟随误差分析。B、C轴跟随误差如图1所示。

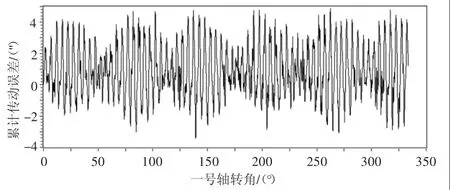

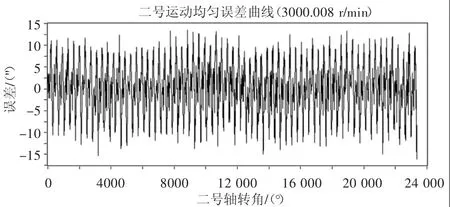

图1 累计传动误差曲线

以B轴的运动作为基准,将C轴的理论进给和实际进给作比较,得到YK72XX机床的跟随误差情况。该机床最大跟随误差为7.76″。

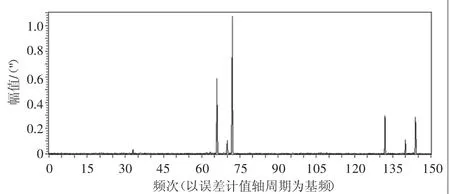

2)跟随误差的频次分析。跟随误差的频次分析主要用于判断各频率分量对跟随误差的贡献大小,我们将C轴的运动作为基准,由图2可以发现C轴的72倍频、66倍频、144倍频及132倍频对跟随误差的贡献最大。

图2 传动参考轴变动频次

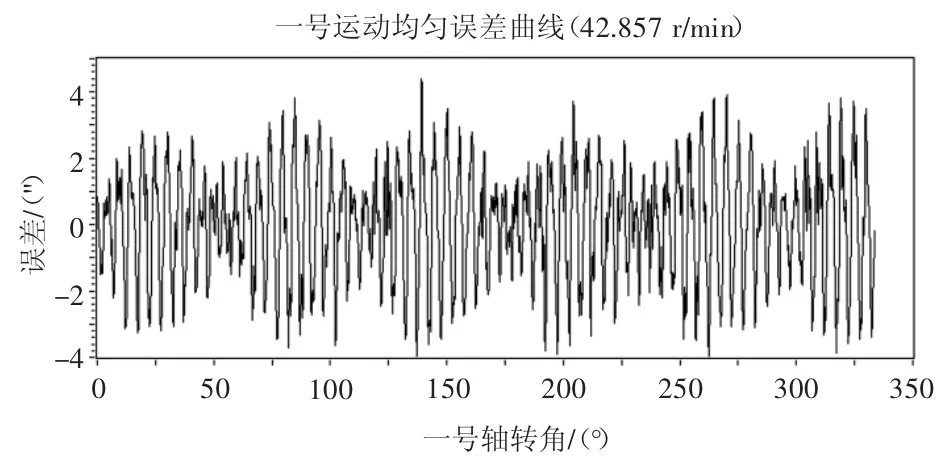

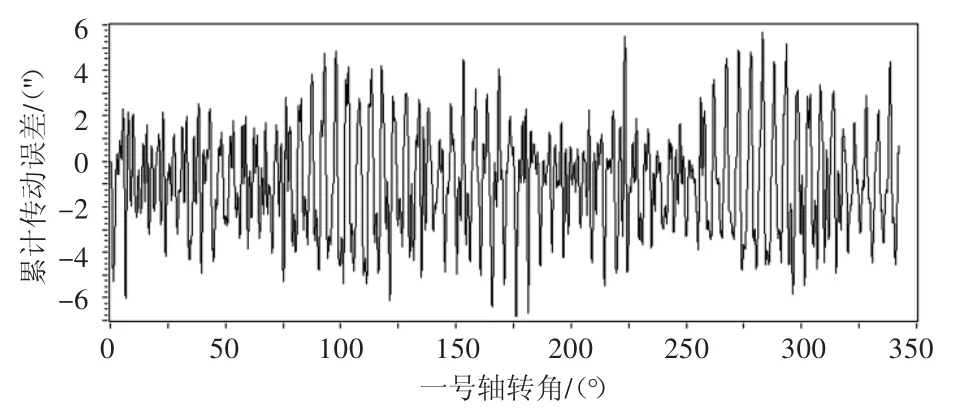

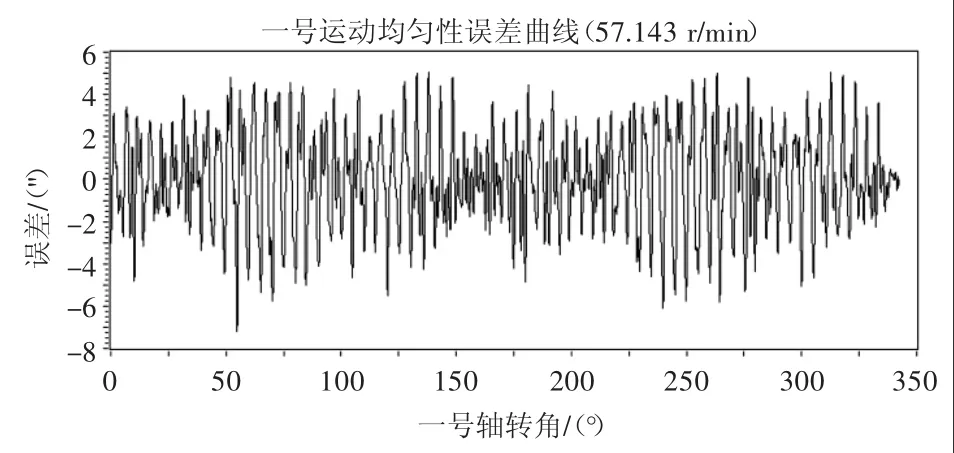

3)均匀性误差曲线。均匀性误差是指实际进给与理想进给的偏差情况,通过测试可以得到,C轴(一号轴)的最大进给误差为7.75″,B轴(二号轴)的最大进给误差为23.4″。其分布情况如图3、图4所示。

图3 C轴运动均匀性误差曲线

图4 B轴运动均匀性误差曲线

1.2 砂轮主轴转速为3000 r/min测试

1)跟随误差分析。3000 r/min下YK72XX的跟随误差情况如图5所示,最大跟随误差为8.33″。

图5 累计传动误差曲线

2)跟随误差的频次分析。将C轴的运动作为基准,由图6可以发现,C轴的72倍频、66倍频、144倍频及132倍频对跟随误差的贡献最大。与1800 r/min下的情况一致。

图6 传动参考轴变动频次

3)均匀性误差曲线。通过测试可以得到,C轴(一号轴)的最大进给误差为8.35″,B轴(二号轴)的最大进给误差为29.59″。其分布情况如图7、图8所示。

图7 C轴运动均匀性误差曲线

图8 B轴运动均匀性误差曲线

1.3 砂轮主轴转速为4000 r/min测试

1)跟随误差分析。4000 r/min下YK72XX的跟随误差情况如图9所示,最大跟随误差为12.49″。

图9 累计传动误差曲线

2)跟随误差的频次分析。将C轴的运动作为基准,由图10可以发现,C轴的72倍频、66倍频、144倍频及132倍频对跟随误差的贡献最大。与1800 r/min下的情况一致。

图10 传动参考轴变动频次

3)均匀性误差曲线。通过测试可以得到,C轴(一号轴)的最大进给误差为12.25″,B轴(二号轴)的最大进给误差为53.70″。其分布情况如图11、图12所示。

图11 C轴运动均匀性误差曲线

图12 B轴运动均匀性误差曲线

2 机床数控系统直接读取数据

为了进一步验证系统的可靠性,在3000 r/min下,将直接从数控系统读取的数据与测试结果进行对比。

1)跟随误差分析。3000 r/min下由YK72XX机床读取数据,计算得到的跟随误差情况如图13所示,最大跟随误差为10.9″,与测试系统测得的8.33″较为接近。

图13 累计传动误差曲线

2)跟随误差的频次分析。将C轴的运动作为基准,由图14可以发现,C轴的72倍频、66倍频、144倍频及132倍频对跟随误差的贡献最大。与测试系统结果一致。

图14 传动参考轴变动频次

3)均匀性误差曲线。通过机床读取数据可以得到,C轴的最大进给误差为13.2″,B轴的最大进给误差为38.8″,与测试系统结果接近。其分布情况如图15、图16所示。

图15 C轴均匀误差曲线

图16 B轴均匀性误差曲线

3 结 论

1)1800 r/min下YK72XX的最大跟随误差为7.76″,3000 r/min下的最大跟随误差为8.35″,4000 r/min下的最大跟随误差为12.49″。可见,从1800~3000 r/min跟随误差的变化不明显,而从3000~4000 r/min,跟随误差变化较大。

2)从各转速下的频次分析可以看出,C轴的72倍频、66倍频、144倍频及132倍频对跟随误差的贡献最大,可通过改进电动机磁极的对称性进一步提高C轴与B轴的跟随精度。

3)70倍频及140倍频分量反映了C轴的位置跟随精度,在1800~3000 r/min下,70倍频及140倍频分量的幅值都较小,在这个转速范围内C轴具有较高的跟随精度;而4000 r/min下,C轴70倍频及140倍频分量的幅值明显增大,说明在4000 r/min下,跟随精度下降较大。

4)虽然在数值上来讲,B轴的均匀性误差要大于C轴的均匀性误差,但是考虑到转速比因素,跟随误差主要还是由于C轴运动的不均匀引起的。

5)通过对测试系统结果与机床实测结果对比可以发现,测试系统得到的结果与实测数据较为接近,并且特征频谱吻合较好。另外,由于测试系统IK220可以对光栅条纹进行更加精确的细分,其测量精度完全能满足现场测试要求。