透明背板材料的可靠性研究

2020-08-01杨小旭潘建军曹诗易李楠楠侯宏兵

杨小旭,潘建军,曹诗易,李楠楠,侯宏兵

(1. 苏州福斯特光伏材料有限公司,苏州 215500;2. 浙江福斯特新材料研究院,杭州 311300)

0 引言

近几年来,由于p-PERC+、n-PERT 等结构的高效太阳电池转换效率提升,双面光伏组件的应用得以规模化普及,发展非常迅速。以玻璃作为背板是目前双面光伏组件的主流选择,但对高分子复合背板封装材料的需求也越来越多。传统高分子复合背板采用的耐候保护层是以PVF 薄膜、PVDF 薄膜、超耐候氟涂层膜等为主,作为高分子复合背板的一种形式,透明背板可优选上述的氟保护层材料。当前面对玻璃的成本和供货压力,在这些可靠的聚合物材料中,选择合适的材料、合理的结构搭配来满足组件客户的降本要求迫在眉睫。

本文对比分析了几种氟保护层材料各自的优劣,对其耐紫外、耐湿热、紫外+湿热(UV+DH)同步老化等性能进行了对比,选择出性能更可靠的原材料及透明背板材料。

1 透明氟材料膜的性能对比

FEVE 氟树脂是一种氟碳烯烃链段与烷基乙烯基醚或酯链段的共聚物[1-2],FEVE 氟树脂的碳-碳主链被交替的碳-氟键保护,侧链存在的各种极性基团使得涂层具有良好的溶剂可溶性,与紫外助剂有优异的相容性。FEVE 氟树脂具有较好的耐溶剂性、耐高温高湿性,以及超强的耐紫外抗黄变性,现已广泛应用在常规晶硅光伏组件使用的背板材料中。

本实验样品的制备方法为:先将FEVE 氟树脂溶解,加入各种紫外助剂、固化剂,经过预混合、二次砂磨分散后制成透明涂料,将涂料以丝棒涂布在离型薄膜上,通过异氰酸酯交联固化,经过180 ℃烘干后,剥离可得到透明氟FEVE 涂层膜。该涂层膜具有良好的透光性、机械柔韧性和紫外光截止性[3-4]。

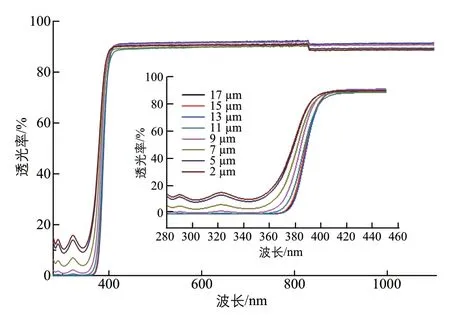

实验制备了厚度为2、5、7、9、11、13、15、17 μm 的透明FEVE 氟涂层膜,考察不同厚度的透明FEVE 氟涂层膜对280~400 nm 紫外光波段的截止性,具体如图1 所示。

图1 不同厚度的透明FEVE 氟涂层膜的透光率曲线Fig. 1 Transmittance of transparent FEVE films with different thickness

从图1 可以看出,厚度低于10 μm 的透明FEVE 氟涂层膜不能完全阻隔380 nm 以下的紫外光;随着FEVE 氟涂层膜厚度的加厚,紫外助剂绝对重量份增加,厚度大于13 μm 的透明FEVE 氟涂层膜已可以完全阻隔380 nm 以下的紫外光。

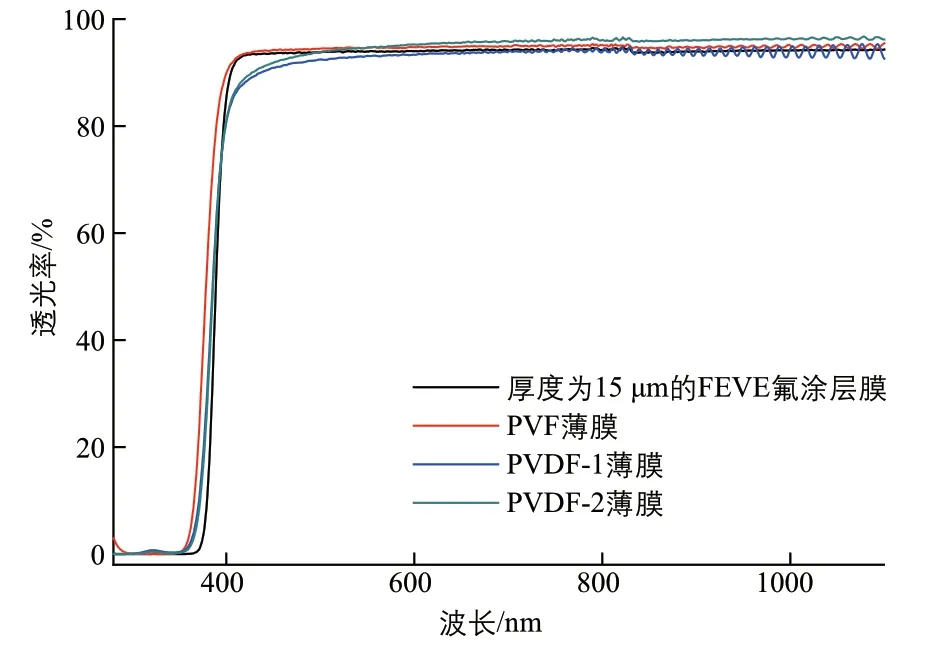

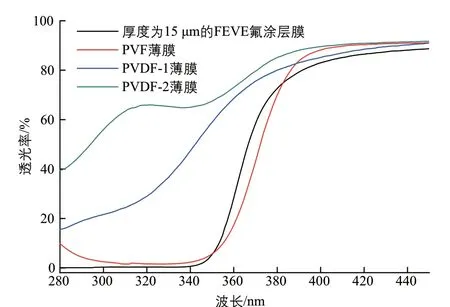

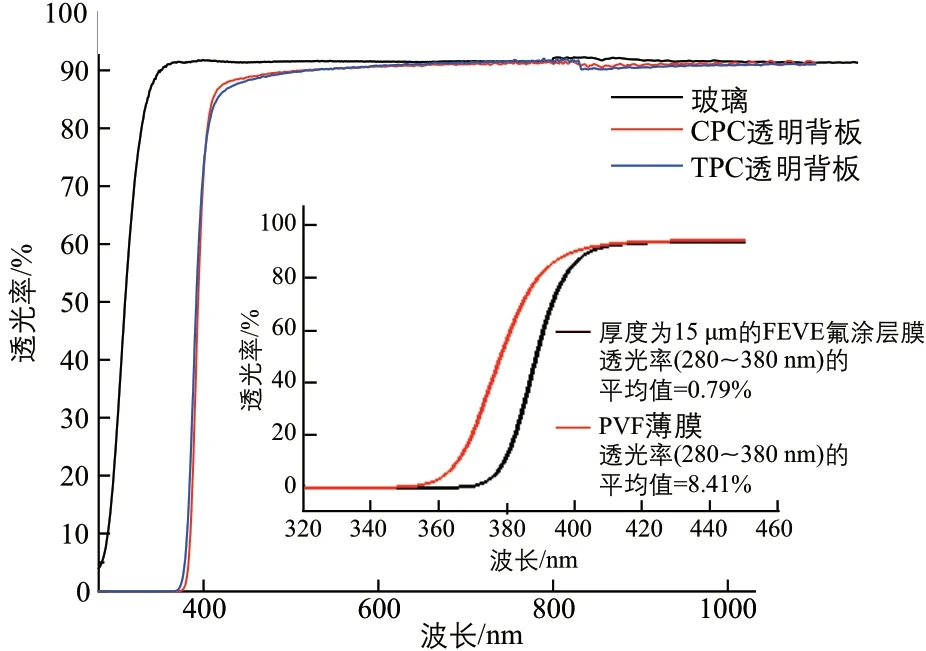

透明氟材料作为背板的最外层,紫外截止能力尤为重要。实验选取了厚度为25 μm 的透明PVF薄膜(采用杜邦公司氟膜品牌Tedlar)、厚度为15 μm 的FEVE 氟涂层膜和2 种透明PVDF 薄膜进行性能对比。不同透明氟材料膜的全波段透光率曲线如图2 所示。

图2 不同透明氟材料膜的全波段透光率曲线Fig. 2 Full band transmittance curve of different transparent fluorine films

从图2 可以看出,在可见光280~1100 nm波段,各种透明氟材料膜的透光率区别不大,400 nm波长后的透光率均值均可达到90%以上。

为了进一步验证,通过加速高温高湿(PCT)老化(121℃、100%RH 饱和蒸汽)测试、紫外(UV)老化测试,以及高温高湿(85℃、85%RH)环境下同步紫外老化等测试手段,对不同透明氟材料膜进行了性能对比。

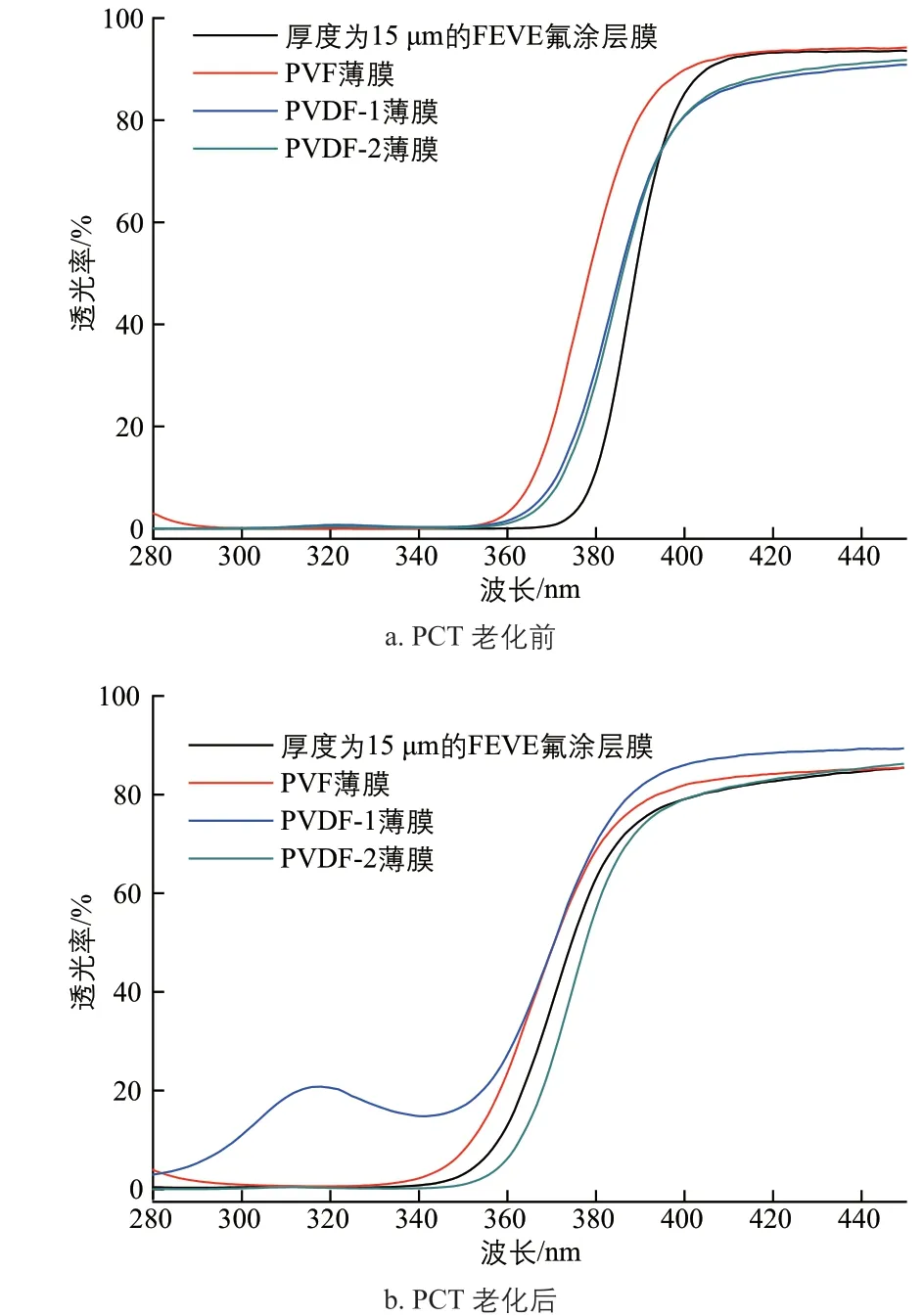

不同透明氟材料膜在96 h PCT老化测试前、后的透光率曲线如图3 所示。

图3 不同透明氟材料膜PCT 老化前、后(96 h)的透光率曲线Fig. 3 Transmittance of different transparent fluorine films before and after 96 h PCT

通过对比图3 的透光率曲线可以看出,PCT老化测试后4 种透明氟材料膜的紫外截止能力均有所下降,波段为360~380 nm 时的紫外截止能力变弱。同时还可以发现,透明PVDF-1 薄膜的紫外截止性能变化较大,表观有析出发白物质;透明PVDF-2 薄膜有局部黄变的现象,但紫外截止性能变化不大。

考虑组件在户外使用过程中氟材料膜紫外助剂消耗的问题,选取了紫外老化300 kWh/m2后的样品进行对比,实验后的透光率曲线如图4所示。

图4 不同透明氟材料膜300 kWh/m2 紫外老化后的透光率曲线Fig. 4 Transmittance of different fluorine films after 300 kWh/m2 UV aging

紫外老化实验后,观察4 种氟材料膜的外观可以看到,外观无变化,仍为透明状。从图4 可以看出,透明PVF 薄膜和厚度为15 µm 的FEVE 氟涂层膜的紫外截止能力变化不大,但透明PVDF-1 薄膜和透明PVDF-2 薄膜的紫外截止能力均出现较大的下降。

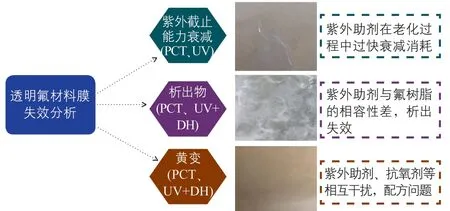

通过以上实验对比可以看出,厚度为15µm 的FEVE 氟涂层膜和透明PVF 薄膜表现较好,而透明PVDF 薄膜有一定性能缺陷。为此,对组件外层氟材料膜的失效原因进行了分析,不同透明氟材料膜的失效照片如图5 所示。

图5 不同透明氟材料膜的失效照片及原因分析Fig. 5 Failure photographs and cause analysis of different transparent fluorine films

从图5 可以看出,不同透明氟材料膜的主要缺陷是紫外截止能力的衰减和存在表观问题,进行分析后发现,对应原因可能有以下几点:1)紫外助剂在老化过程中过快衰减消耗;2)紫外助剂与氟树脂的相容性差,导致析出失效;3)紫外助剂与其他添加助剂(如抗氧剂等)相互反应,产生了生色基团,表观体现为黄度指数的增加。

上述缺陷的产生与氟材料膜的配方及加工工艺存在一定相关性:由于厚度为15 µm 的FEVE氟涂层膜和透明PVF 薄膜采用的是潜溶剂法,助剂能在潜溶剂中良好地分散,经过砂磨等工艺使得紫外助剂与氟树脂的相容性更好;而透明PVDF 薄膜是采用熔融挤出法,与紫外助剂的混合主要靠螺杆高温下与熔体混合,容易产生团聚等分散问题,而且也存在相容性较差的问题。

2 TPC 和CPC 透明背板的性能对比

从双面光伏组件的实际应用来看,背板作为组件背面封装材料,应具有与光伏组件25 年使用寿命相当的甚至是更长的使用寿命。面对组件应用中的各种环境和地域气候,背板不仅要保持自身良好的耐老化性能,还要能保护组件内层胶膜和太阳电池,以保障组件的正常发电。

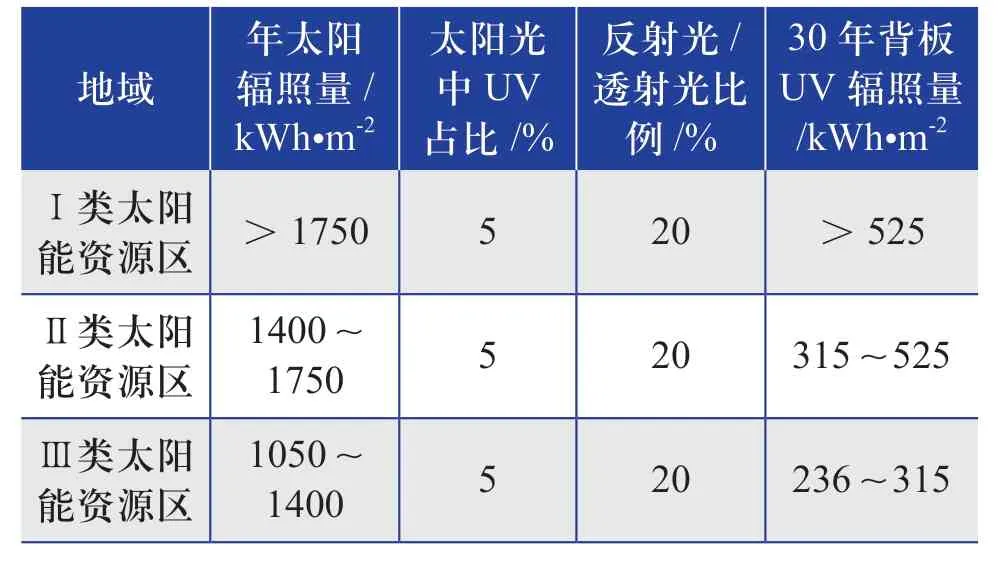

根据国内不同地域的年太阳辐照量数据[5],太阳光中紫外光线占比按最高的5%,双面光伏组件正、反两面反射光或透射光比例按最高的20%估算,30 年间,光伏组件在国内I 类太阳能资源区(强紫外地区)的背板紫外辐照量可超过到500 kWh/m2,如表1 所示。

表1 光伏组件在全国不同地域的年太阳辐照量Table 1 Annual solar irradiation of PV modules in different regions in China

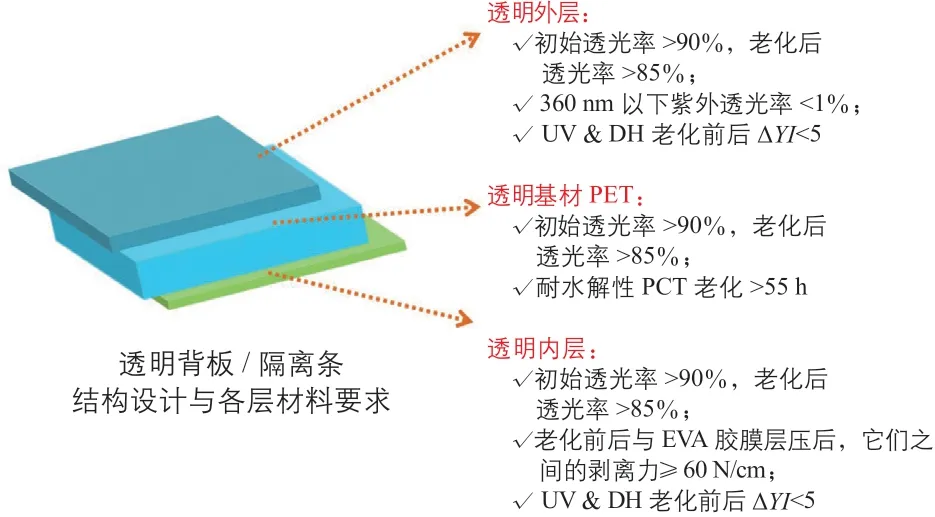

背板作为一种多层结构的复合材料,其结构稳定性是背板性能的前提保证,针对组件的性能要求,需要对背板材料进行结构设计,规定各层材料的性能要求,才能满足双面光伏组件用背板的综合性能要求。透明背板各层材料的性能要求如图6 所示。

图6 透明背板各层材料的性能要求Fig. 6 Performance requirements for each layer material of transparent backsheet

选择氟材料膜中性能良好的透明PVF 薄膜和透明FEVE 氟涂层膜作为外层保护层,分别制备了复合型TPC 透明背板和双面涂层型CPC透明背板,2 种结构背板的内层材料均为透明FEVE 氟涂层膜,只是外层分别采用了透明PVF膜和透明FEVE 氟涂层膜。无论作为透明背板的内层还是外层材料,背板常用的PET 薄膜在经过表面活化处理后,以异氰酸酯作为桥联反应助剂,透明FEVE 氟树脂与PET 膜表面发生化学交联形成稳定化学键,进而实现无需使用胶水即可达到一体化的结合[3-4]。

在组件的封装功率方面,在400~1100 nm的可见光波段,TPC 透明背板和CPC 透明背板的透光率均能达到90%,与钢化玻璃的92%透光率接近,如图7 所示。根据透光率差异可预估组件功率,2 种透明背板的组件封装功率的差别在1%以内。

图7 TPC 透明背板、CPC 透明背板与玻璃的透光率Fig. 7 Transmittance of TPC/CPC transparent backsheet and glass

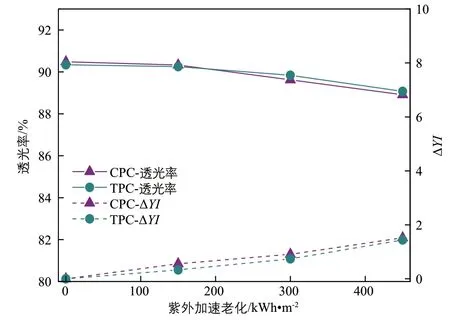

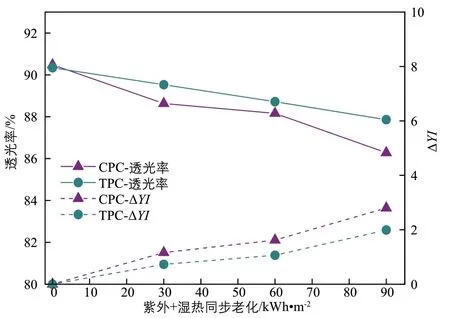

为模拟户外老化情况,对2 种透明背板进行了500 kWh/m2的紫外加速老化实验,以及90 kWh/m2的紫外+湿热同步老化实验,实验曲线如图8、图9 所示。

图8 TPC、CPC 透明背板紫外加速老化实验的透光率和黄变曲线Fig. 8 Transmittance and ΔYI of TPC/CPC transparent backsheet after UV aging

图9 TPC、CPC 透明背板紫外+湿热同步老化的透光率和黄变曲线Fig. 9 Transmittance and ΔYI of TPC/CPC transparent backsheet after UV+DH aging

从图8 和图9 的结果可以看出,有内、外层氟材料的保护,TPC 透明背板和CPC 透明背板即使在500 kWh/m2紫外加速老化实验后,仍可保持88%的可见光透过率,且观察可知,背板的黄变程度也非常小。在严苛的紫外+湿热同步老化实验中,2 种透明背板的透光率均保持在86%以上,且黄度指数ΔYI<3。老化前、后二者的透光率性能衰减不超过5%。

根据以上测试数据,在双面光伏组件的封装中,组件背面使用TPC 和CPC 透明背板是完全可行的。

3 CPC 透明背板与玻璃封装后层压件的性能对比

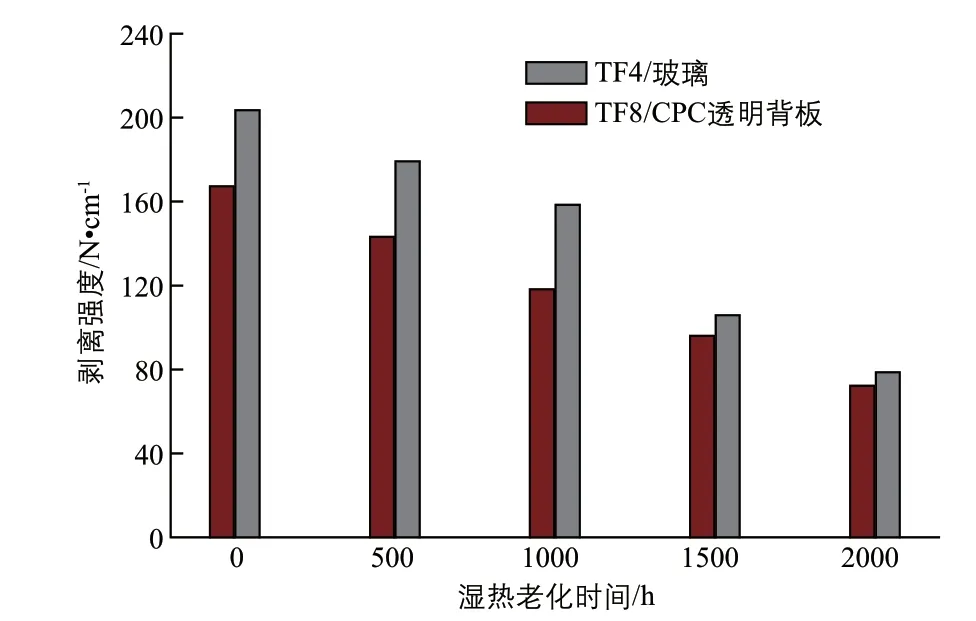

考虑到双面光伏组件的封装成本,于是选择成本低于玻璃的CPC 透明背板与玻璃进行封装后层压件的性能对比。现有的双面光伏组件的封装均是采用POE 胶膜封装,实验选择杭州福斯特应用材料有限公司的TF 系列产品搭配,CPC透明背板与玻璃封装后层压件的湿热老化剥离强度对比如图10 所示。图中,TF4 指用于组件上层的POE胶膜,TF8指用于组件下层的POE胶膜。

图10 CPC 透明背板与玻璃封装后层压件的湿热老化剥离强度对比Fig. 10 Comparison of peeling strength between CPC transparent backsheet and glass laminate after DH aging

从图10 中可发现,在层压后,CPC 透明背板与玻璃均与POE 有良好粘结,即使在湿热老化2000 h 后仍能保持80 N/cm 的剥离强度,远高于IEC 61215 标准中对组件提出的标准要求。

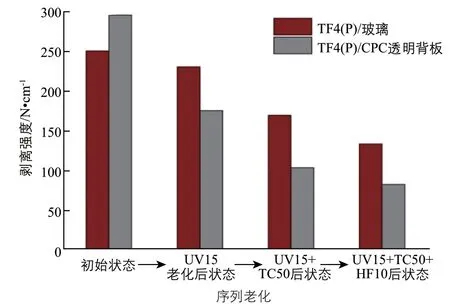

在更严格的序列老化中,CPC 透明背板与POE 胶膜的剥离强度略低于玻璃,但同样是可以满足IEC 61215 标准中关于层压后各层材料的层间剥离强度的要求的。CPC 透明背板与玻璃封装后层压件的序列老化剥离强度对比如图11 所示。图中,TF4(P) 指用于组件上层的抗PID 型POE 胶膜。

图11 CPC 透明背板与玻璃封装后层压件的序列老化剥离强度对比Fig. 11 Comparison of peeling strength between CPC transparent backsheet and glass laminate after sequence aging

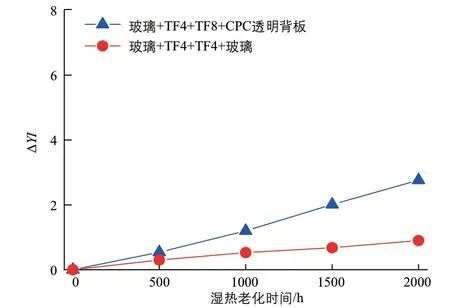

CPC 透明背板与玻璃封装后层压件的湿热老化后的黄变对比如图12 所示。从图中可以看出,经过湿热老化2000 h 的测试,CPC 透明背板封装的层压件的黄变程度略大,但仍在ΔYI<3 的范围内,表观上肉眼不可见黄变,说明材料降解轻微,属于高分子材料的正常老化所致。

图12 CPC 透明背板与玻璃封装后层压件的湿热老化后的黄变程度对比Fig. 12 Comparison of ΔYI between CPC transparent backsheet and glass laminate after DH aging

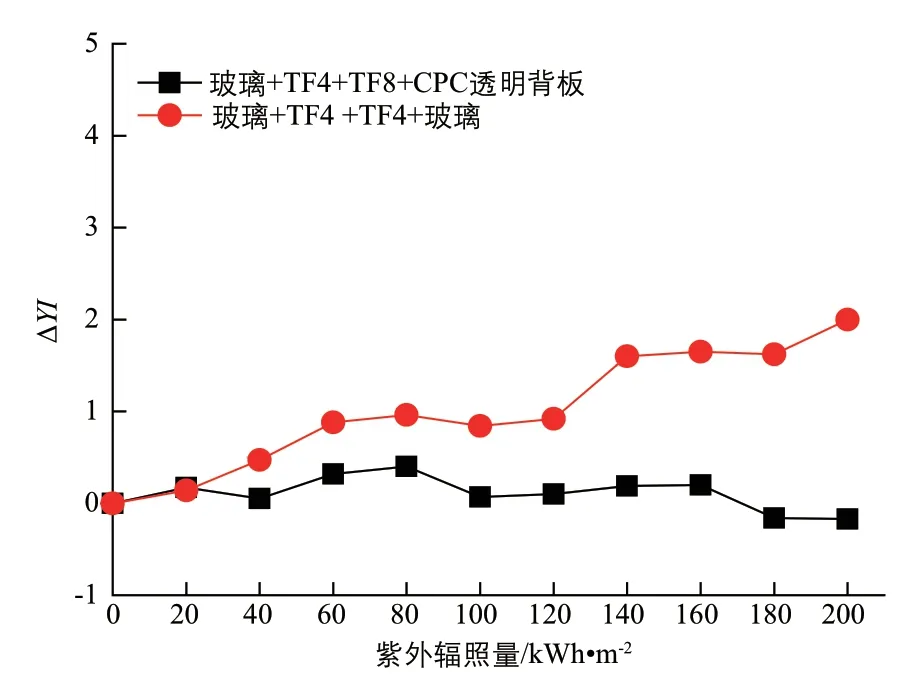

在层压件背面的紫外辐照老化测试中,CPC透明背板与玻璃封装后层压件的紫外老化后的黄变程度对比情况如图13 所示。

图13 CPC 透明背板与玻璃封装后层压件的紫外老化后的黄变程度对比Fig. 13 Comparison of ΔYI between CPC transparent backsheet and glass laminate after UV aging

从图13 可以看出,使用玻璃封装的层压件的黄变程度略高,这是因为背面玻璃不会截止紫外光,紫外对玻璃下面的POE 胶膜有一定的破坏。而CPC 透明背板具有波长380 nm 以下的紫外截止能力,因此能保护下层的POE 胶膜不受紫外老化的影响。

综合上述几个实验结果,并对比玻璃和CPC透明背板的性能,可以得出:

1)相较于玻璃,CPC 透明背板的重量是玻璃的1/10,则同等版型的双面光伏组件可减轻7~8 kg 的重量(减重约30%),有利于安装和运输;采用CPC 透明背板,能将双面光伏组件的重量控制在30 kg 左右,确保组件安装的便捷和高效。

2)双玻双面光伏组件普遍采用高透POE 胶膜,无法阻挡背面透射紫外对背面封装材料和太阳电池的伤害,而CPC 透明背板能够很好地阻隔紫外线,在高紫外辐射地区,双面光伏组件背面采用CPC 透明背板、正面采用玻璃时风险更低。

3)玻璃在碱性环境中易被腐蚀形成白斑,难以清洗除去,CPC 透明背板则不惧盐碱。

4)玻璃表面亲水,在长期户外使用中,双玻双面光伏组件会有积灰与雨水混合干燥后形成的泥斑,而CPC 透明背板表面能低,具有优异抗脏污性能,易于通过雨水冲刷和简单清洗除去,可降低在后期运维过程中背面清理等费用。

综上所述,CPC 透明背板凭借更轻的重量、更优的发电性能、更低的系统成本,作为双面光伏组件的背面封装方式之一,已经获得了光伏行业的广泛认可。

4 结论

本文从各种透明氟材料膜的性能对比出发,筛选出可靠的内外保护层,透明FEVE 氟涂层膜与PVF 溶剂成膜原理相似,与紫外助剂相容性好,老化前后的持续保护性能好,透明PVDF 膜则仍需要进行配方改进;采用可靠氟保护层材料的TPC 和CPC 透明背板各项指标均可达到组件的标准要求,老化前、后二者的透光率性能衰减不超过5%。与玻璃作为背面封装材料相比,CPC透明背板无论从成本上,还是从模拟层压组件的各项性能上,均有较大的优势。