基于光伏云平台的智能型光伏并网逆变柜的电气系统设计

2020-08-01顾章平

顾章平

(上海正泰电源系统有限公司,上海 201614)

0 引言

长久以来,人们一直在为化石能源寻找绿色的替代能源。太阳每小时照射向地球的能量,可以满足人类大约1 年的能源需求,高效利用太阳能可以节约相当多的成本。光伏发电是一种重要的太阳能利用方式,但目前光伏发电并网仍存在以下问题。

1)瞬时云层的遮挡、太阳辐照度的周期性变化造成了光伏发电具有随机性、间歇性、波动性的特性,使光伏发电的输出电能变化规律与负荷的实际应用变化规律不相符,导致光伏发电存在利用率低、投资成本高、回报率低的情况。

2)光伏电力渗透率的提高,给电网安全运行带来了威胁。随着光伏发电并网电量的增加,电网中常发生电压升高的情况;再加上云层遮掩对光伏电力造成的影响,并入电网的电力会出现频率波动,易造成大范围脱网。

3)目前光伏发电系统的发电效率约为80%,造成发电损失的因素很多,如匹配损失、逆变器和变压器效率问题、直流和交流线路损耗等。

虽然光伏发电的开发潜力大,但其也存在很多局限,因此,光伏发电技术需要立足于自身技术创新,关注各个环节,不断提高光伏发电系统的发电效率。将光伏发电系统与光伏云连接,已成为绿色能源与能源互联网互联的核心,是更好实现光伏发电的机遇。光伏云平台是指利用物联网、互联网、云计算、大数据分析等技术,为光伏电站利益相关方提供数据采集、设备监控、运维管理、运营分析、报表统计、大屏展示等功能,有助于光伏电站实现更好发电、更多发电。本文介绍了一种基于光伏云平台的智能型光伏并网逆变柜(以下简称为“本文设计的逆变柜”)的电气系统设计,此类逆变柜有助于降低光伏发电成本,提高光伏发电系统的可靠性及发电效率[1]。

1 设计要求与依据

本文设计的逆变柜由多台集中式光伏并网逆变器组成。根据项目所在地的地理位置、气象条件及实际需求,参照GB/T 37408-2019《光伏发电并网逆变器技术规范》[2],单台集中式光伏并网逆变器的主要技术指标如表1 所示,符合UL508C电力转换设施的规范。

表1 单台集中式光伏并网逆变器的主要技术指标Table 1 Main technical indicators of intelligent PV grid-connected inverter

2 本文设计的逆变柜的构成、逆变器的各项设计及所连接光伏组件的结构形式

2.1 本文设计的逆变柜的构成

本文设计的逆变柜适用于日照均匀、发电功率在0.1~1.5 MW 以上的大型光伏电站中,逆变柜中的逆变器采用“主从”结构,“主”结构包括2 个以上“从” 结构。“从”结构中的集中式光伏并网逆变器通过多路转换开关电路与汇流箱连接,汇流箱的汇流总功率由这几台逆变器均分;将DC/DC部分设置在汇流部分的拓扑结构中,实现MPPT 功能,避免组串之间分配不平衡造成能量损失。

采用“主从”结构的逆变器通过逆变柜中设置的多个电压、电流、温度传感器与智能控制器连接。智能控制器根据实时太阳辐射量及DC/DC 部分正常工作组串的变换实时进行微处理,及时进行工作时“主从”结构的动态变换,即当太阳辐射量较低时,“从”结构中的1 台逆变器工作,以提高光伏阵列输出功率低时逆变器的工作效率;当太阳辐射量升高、光伏阵列的输出功率增加到超过1 台逆变器的容量时,另1 台“从”结构中的逆变器自动投入运行。

“从”结构中逆变器自动转变成动态的“主”逆变器,可实时消除光伏组件的特性差异或遮挡对组件造成的影响,保证光伏组件动态最佳功率点与逆变器匹配,以及各组串的MPPT 特性一致,使光伏发电系统的功率损耗最小,发电量实时保持最大。为了保证所有逆变器的运行时间均等,“主”“从”结构中的逆变器可自动切换“主从”配置。虽然逆变器采用“主从”结构的逆变柜的初始成本较高,但其可以提高各个逆变器运行时的效率,对于大型光伏电站而言,效率的提高能够产生较大的经济效益。

2.2 单台集中式光伏并网逆变器的各项设计

以500 kW 集中式光伏并网逆变器为例进行分析。此处仅给出所需的设计公式,为选型设计校核提供参考依据。

2.2.1 智能功率模块(IPM)的设计

IGBT 是IPM 的关键部件,所以根据开关速度、额定电压和额定电流情况选取IGBT。考虑到集中式光伏并网逆变器是由多个IGBT 的桥臂构成三相全桥电路,根据单台集中式光伏并网逆变器的技术要求,其直流母线最高电压为850 V,关断尖峰电流可以达到20%以上,IGBT 耐压要超过20%,即IGBT 耐压要超过1020 V。单台集中式光伏并网逆变器的额定功率P为500 kW,则流经单个IGBT 的额定电流I的计算式为:

式中,U为逆变器交流侧的工作电压,此处取270 V。

将相关参数代入式(1),可得到流经单个IGBT 的额定电流为1069 A,考虑到1.4 倍以上的裕量,则额定电流取1600 A、额定电压取1200 V,即单个IGBT 的基本参数为1600 A/1200 V/半桥。

1 个IPM 包括6 个IGBT。每个IGBT 半桥电路两端并联1 个吸收电容,可以抑制开关管切断瞬间产生的电压尖峰。

IGBT 的两端通过复合母排连接到吸收电容的两极。采用复合母排不但可以减少IGBT 开、关过程中产生的过电压,还可以降低电磁干扰,提高逆变器的电磁兼容性能。

2.2.2 滤波器的参数设计

为了防止高次谐波进入电网和光伏组件内,同时防止电网和光伏组件的强烈干扰影响逆变器的正常运行,应根据逆变器的功率大小,直流侧和交流侧的滤波器选择适当的电压与电流。

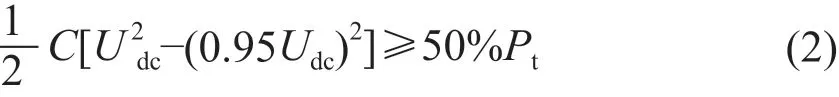

2.2.3 直流支撑电容的设计

700 V),在以700 V 工作时,当逆变器突然增加50%负载、逆变器载波的周期为278 µs 时,直流母线电压的最大波动应小于5%。此时直流支撑电容C的计算式可表示为:

式中,Udc为逆变器直流母线电压;Pt为负载。

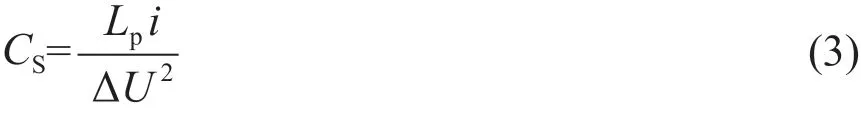

2.2.4 吸收电容的设计

为了吸收IGBT 母排上杂散电感引发的尖峰电压,在电路中增加吸收电容,电压等级与IGBT 相同。吸收电容CS的计算式可表示为:

式中,Lp为母线寄生电感;i为关断电流;ΔU为尖峰电压。

2.2.5 网侧滤波器的设计

网侧滤波器的选取由网侧滤波电感决定,逆变器的输出电流的纹波电流系数决定滤波电感的最小值,在额定工作时,纹波电流通常取峰值电流的15%~20%。则网侧电感的纹波电流ΔILmax的计算式为:

式中,σ 为网侧电感的纹波电流系数;Poutmax为逆变器的输出功率;Uout为逆变器输出电压的有效值;η 为逆变器的输出效率。

由于逆变器开关频率的限制,网侧滤波电感不宜取值太小,否则会引起剧烈的电流波动,导致光伏发电系统输出的谐波含量增大,此时主电路无法正常工作,因此滤波器电感L 的取值需满足式(5),即:

式中,fs为逆变器开关频率。

2.2.6 滤波器电容的设计

对于高于滤波器转折频率的高次谐波,LC低通滤波器将会以40dB/dec 的速度衰减。若选择远低于开关频率的转折频率,则会对谐波有较为明显的抑制作用。滤波器电容Cf的计算式为:

式中,fn为转折频率。

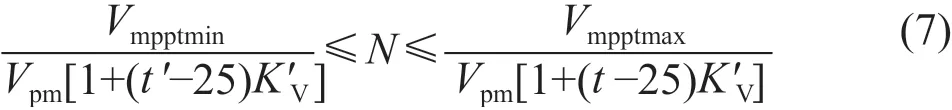

2.3 逆变器所连接组件的结构形式

对于单台集中式光伏并网逆变器(500 kW)而言,其所连接的光伏组件的串联数量可通过式(7)进行计算。

式中,Vmpptmin为最大功率点时的电压最小值,V;Vmpptmax为最大功率点时的电压最大值,V;Vpm为光伏组件的电压,V;K′V为光伏组件的电压温度系数,%/℃;N为光伏组件的串联数量,且N取整数;t为光伏组件工作时的极限低温,℃;t′为光伏组件工作时的极限高温,℃。

集中式光伏并网逆变器所连接的光伏组串的结构同样采用“主从”结构,当某个光伏组串出现不良,本文设计的逆变柜输出电能不合格且逆变柜不能正常工作时,由于光伏云平台可实时监测与监控每块光伏组件的电压、电流、温度、MPPT 等数据,基于IEC 61550 标准,逆变柜能分析出每块光伏组件的不良状况与正常状况,可通过切断不良光伏组件并重新组合成正常组串来智能化控制每块组件,改善并优化了光伏发电系统的并网特性。从“从”结构中剔除不良光伏组件,从“主”结构中重新均分光伏组件,将电压、电流正常的组件判断为健康的组件,并将它们串联在一起,再并联接入逆变器,使原本不能正常工作的逆变柜可以输出更多的合格电能。

图1 光伏组件的智能化控制Fig. 1 Intelligent control of PV modules

3 本文设计的逆变柜、光伏组件与光伏云平台之间的关系

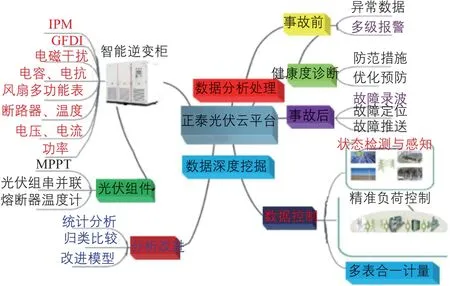

本文中的云平台采用正泰光伏云平台,其与光伏组件、本文设计的逆变柜之间的关系,如图2 所示。

图2 本文设计的逆变柜与光伏组件及正泰光伏云平台的关系图Fig. 2 Relationship diagram of inverter cabinet designed in this paper, the PV modules and Chint PV cloud platform

本文设计的逆变柜基于IEC 61850 标准将检测到的数据通过RS485/DI 输送到监控通信柜,再由英特网NET/GPRS 输送到正泰光伏云平台,最后并入能源互联网。光伏云平台对采集的数据进行科学分析处理;对逆变柜故障前异常数据进行分级报警;对光伏组件和逆变器的健康度进行诊断,并实时提出预防型措施和优化型措施指导光伏发电;对于逆变柜故障前、后进行故障录波、定位和推送;并对数据深度挖掘、统计分析、归类比较,对提高光伏发电效率和降低成本的运行模型进行不断优化。

4 本文设计的逆变柜的电气原理

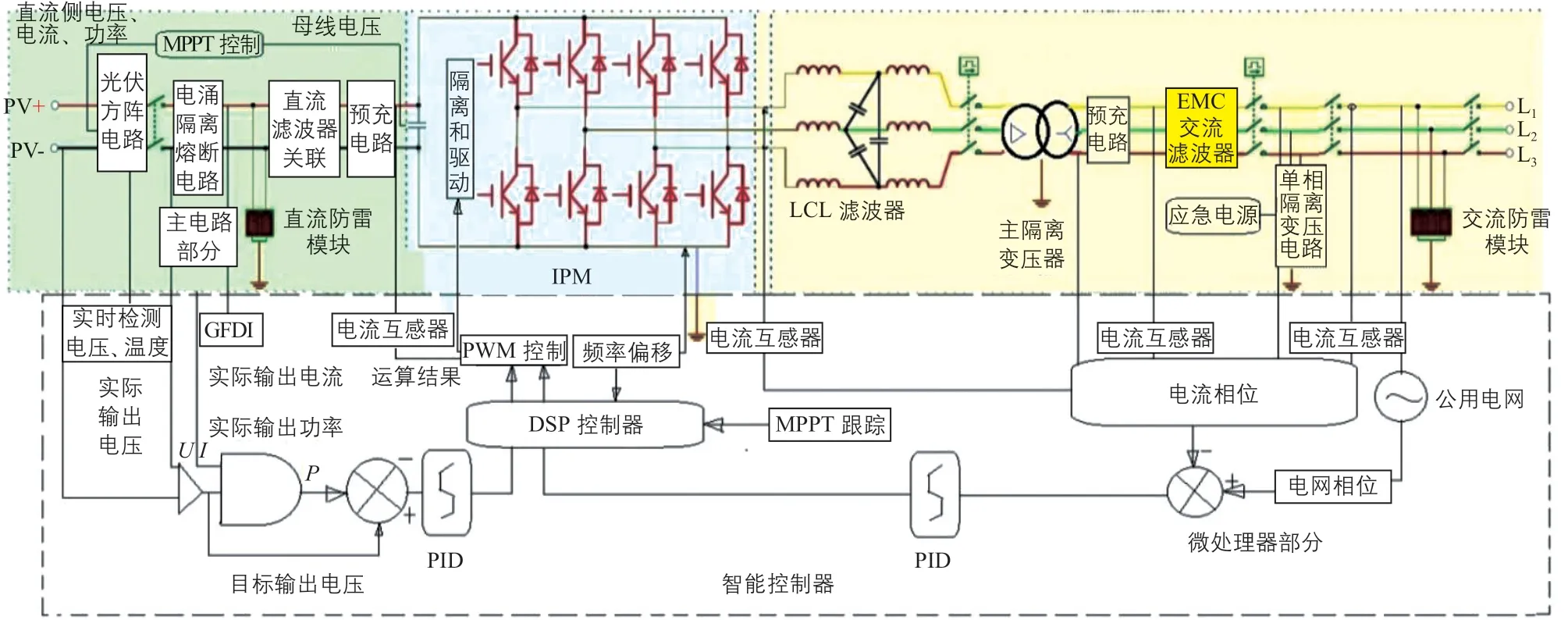

本文设计的逆变柜中的集中式光伏并网逆变器采用“主从”结构,汇流箱通过多路转换开关电路与逆变器连接,逆变器将直流电逆变为交流电馈入电网。

本文设计的逆变柜输出的波形为功率因数接近“1”的正弦波,其电路系统分为主电路和微处理电路。主电路包括接入的多路光伏阵列的电路、电涌隔离熔断电路、接地故障检测中断装置GFDI、直流滤波器、预充电路、IPM、主隔离变压器、预充电路、交流滤波器、交流防雷模块等;微处理电路主要包括智能控制器模块(DSP 控制器、MPPT 跟踪、微处理部分)及其他外围电路器件;二者共同组成了本文设计的逆变柜的硬件系统[3]。

在该逆变柜的主电路实现DC-DC-AC 逆变后,微处理电路需要完成光伏电力的并网控制过程。该控制过程是当DSP 控制器判断光伏组串为健康组串时,才会将直流电输入至逆变器,相应的经过逆变柜逆变后的交流电电压值、波形、相位等才是符合要求的。因此DSP 控制器与管控电路需要实现电网周期相位实时检测、电流相位反应检测、光伏组件电压和温度的实时检测与控制、实时MPPT 跟踪、实时正弦波脉宽调制信号的产生等内容。本文设计的逆变柜的电气原理图如图3。

本文设计的逆变柜的工作过程为:逆变柜将要并入电网的光伏电力的电压和相位经霍尔电压传感器传给A/D 转换器,微处理器将回馈电流的相位与公用电网的相位作比较,其误差信号经过智能控制器中的PID运算器后,传送给PWM调解,完成逆变柜电能1.0 功率因数的回馈过程。

本文设计的逆变柜中传感器检测出光伏阵列的输出电压和电流后可得到其输出功率,而后智能控制器对PWM 的占空比进行调节,以此来调节回馈电压的大小,从而完成逆变柜控制逆变功率最大功率的寻优[3]。

图3 本文设计逆变柜的电气原理图Fig. 3 Electrical schematic of inverter cabinet designed in this paper

5 本文设计的逆变柜的优势

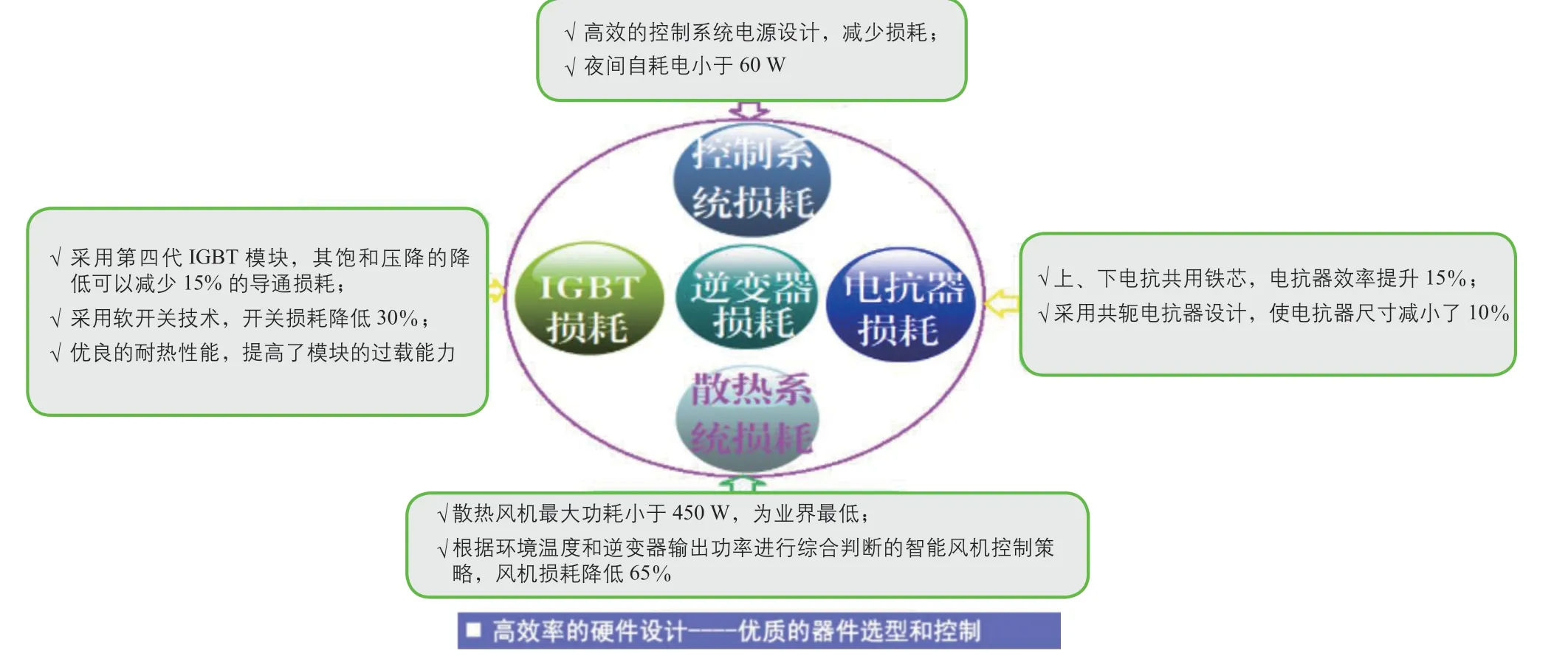

1)高效率的硬件设计。逆变柜的设计既要满足光伏发电系统可靠性和经济性的要求,又要满足长期可靠的负载用电需求[1]。本文设计的逆变柜采用的是高效率的硬件设计,具体如图4所示。

2)使用寿命长。该逆变柜的平均无故障时间超过了10 万h。

图4 高效率的硬件设计Fig. 4 Design of high-efficiency hardware

3)采用智能变步长MPPT 算法。采用智能判断、自动变步长的多模式MPPT 算法,采用MPPT 电压下限自适应调整技术,MPPT 静态效率可达99.9%、动态效率可达99.5%。

4)采用最低开关损耗SVPWM 调制方法,500 kW 满载损耗降低1400 W,效率提升了0.2%。

6 结论

本文介绍了一种基于光伏云平台的智能型光伏并网逆变柜及其电气系统设计,该逆变柜经北美客户广泛应用后给予了好评和认可。本设计的逆变柜具有大容量、高效率、强可靠性的电网友好型特性,500 k W 满载损耗降低1400 W,平均无故障时间超过了10 万h,为完成光伏发电平价上网打下了基础,容易形成规模效益和广泛推广应用的趋势。本设计可为从事大功率三相光伏并网逆变器研究和设计的人员提供很好的参考价值。