高压电制热储热装置穿墙套管高温绝缘结构设计*

2020-08-01程绪可樊金鹏赵清松

程绪可, 樊金鹏,2, 苏 蠡, 赵清松, 张 钊

(1. 国网辽宁省电力有限公司 电力科学研究院, 沈阳 110004; 2. 沈阳工业大学 电气工程学院, 沈阳 110870; 3. 国网沈阳供电公司, 沈阳 110004)

电制热储热装置参与风电消纳是目前缓解弃风现象最为有效的方案之一,通过将电制热储热装置与热电机组进行热电联产改造,对提升电网风电消纳容量,改善北方燃煤供暖局面具有重要作用[1-3].进一步提高电制热储热装置的储热容量和电压等级是缓解电网调峰压力,提高风能等可再生能源利用率的新思路.

高压绝缘套管在各类电气设备中都具有广泛的应用,其绝缘设计及计算都已经有较为成熟的研究.谢雄杰等对一种SF6气体绝缘的直流穿墙套管的外绝缘进行研究与设计,获得不同污秽条件下的套管闪络特性[4];张施令等对一种高压干式直流套管的绝缘性能与温度的计算及分析进行大量研究,得出套管的电热耦合模型,并对套管的温度场和电场进行分析[5-8];Ostrenko等研究了在直流下,绝缘材料电阻率对电场强度的非线性依赖性[9];沈阳工业大学林莘教授等对600 kV换流变压器套管的传热性能进行数值模拟和试验验证[10].然而,根据已有的研究,现有套管的研究均不能完全适用于电制热储热装置穿墙套管,但仍具备参考意义.

本文以耐受高压66 kV,耐受高温800 ℃的穿墙套管设计为例,研究关于套管高温绝缘、外隔热及阻热环等关键技术的设计方法.针对穿墙套管的绝缘、隔热特点,研究电制热储热装置穿墙套管的设计计算方法.通过加温加压实验测试,证明耐高温穿墙套管设计方法的合理性.

1 电制热储热装置

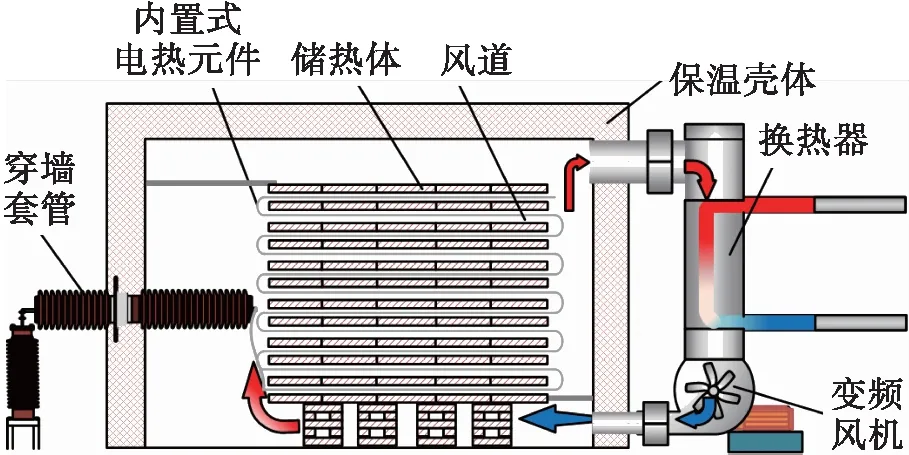

电制热储热装置是为提高电网消纳风电能力,设计出的一种加热供暖产品,可以利用风能特性,消纳弃风.电制热储热装置采用电阻加热方式,把电能转换为热能,通过辐射换热、对流换热方式把热量传递并存储到储热材料中,当需要利用这部分热量时,通过对流换热方式将空气加热,空气流经汽水换热器将热量供给到供暖系统[11].电制热储热装置如图1所示.

图1 电制热储热装置结构示意图Fig.1 Schematic structure of electric heating storage device

高电压耐高温穿墙套管与电热元件相连,依据蓄热炉的设计计算,单根电热元件的电热功率为1 667 W,由于炉内循环风的对流散热作用,导电杆端部导热过程中会有一定热损耗,因此,设定导电杆的传热功率为1 500 W.穿墙套管炉内部分的外表面与炉内循环空气发生对流换热,经计算套管表面的对流换热系数为82 W/(m2·K).穿墙套管炉外部分的外表面与大气空气发生对流散热,散热系数为52 W/(m2·K).

电制热储热装置穿墙套管针对套管沿导电杆和炉内空气的传热,分别设计阻热环和外隔热层,降低套管绝缘介质温度,如图2所示.

图2 穿墙套管结构示意图Fig.2 Schematic structure of wall bushing

2 耐高温穿墙套管关键设计

2.1 高温绝缘设计

硅橡胶或陶瓷是最常见的高压套管绝缘材料,目前已经得到了广泛应用.近年来,随着电制热储热装置的发展,石英也开始作为高压套管的绝缘材料,并得到应用.表1为三种常用绝缘材料性能的比较.

表1 绝缘穿墙套管性能比较Tab.1 Comparison of insulative wall bushings

通过比较可以看出,硅橡胶的耐受温度很低,然而实际中,电制热储热装置内的温度可以达到500~800 ℃.因此,硅橡胶很难作为高温套管绝缘材料使用.陶瓷和石英两种绝缘材料的耐受温度都很高,且陶瓷略高于石英,但都能符合电制热储热装置穿墙套管使用要求.在高温环境下,陶瓷的脆性和抗热振能力较差,且膨胀系数也高于石英,当套管内温差较大时,陶瓷套管容易发生破裂.在实际制作中,石英的加工难度较大,不适合大型套管的制作.因此,66 kV及以下的耐高温穿墙套管适合采用石英为绝缘材料,66 kV及以上则适合采用陶瓷.

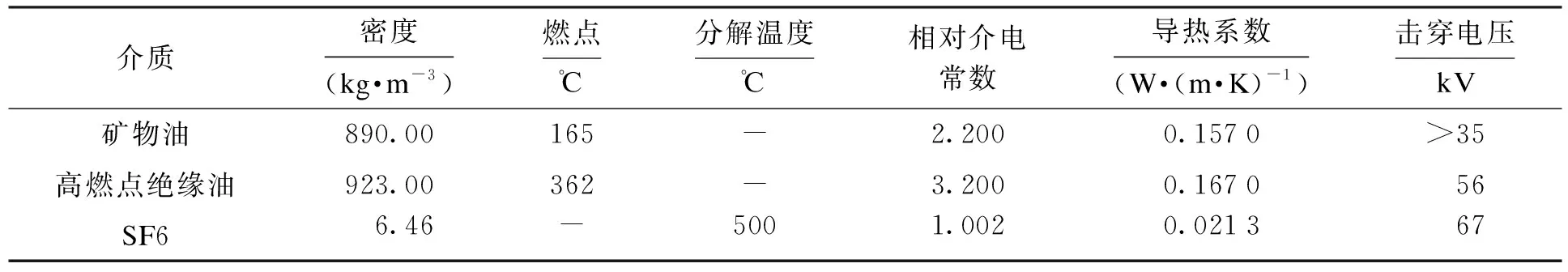

流体介质与绝缘材料可以形成复合绝缘,同时具有散热作用,能有效提高套管绝缘能力.当采用电容式套管时,流体介质则还可以作为浸渍剂.表2为流体绝缘介质性能比较.对比表2可知,普通矿物油的燃点很低,很难应用于电制热储热装置穿墙套管.高燃点绝缘油和SF6的耐受温度相对较高,但仍需相应的隔热措施才能使用,且高燃点绝缘油的耐受温度低于SF6.因此,500 ℃以下的蓄热装置适合采用高燃点绝缘油,500 ℃以上则必须使用SF6.

表2 流体绝缘介质性能比较Tab.2 Comparison of properties of fluid insulation media

2.2 外隔热设计

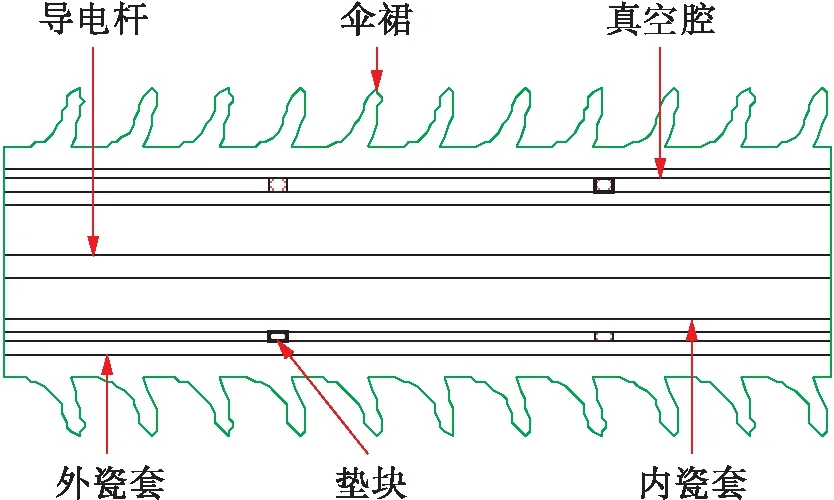

穿墙套管外隔热层的主要作用除阻隔炉内空气向套管内部的传热外,还必须满足足够的绝缘条件.因此,本文所设计穿墙套管的外隔热层采用真空腔进行隔热,如图3所示.利用真空腔内低气体密度的特点,既可以有效隔热,也可以降低气体热电离程度,有效防止套管的电晕和击穿.

图3 外隔热层示意图Fig.3 Schematic diagram of external insulation layer

为保障内外层瓷套在真空腔低气压的环境下发生形变,真空腔内还必须间隔布置垫块,增加内外层套管的强度.但由于垫块的导热系数高于周围真空,垫块的存在会降低真空层的隔热效果.因此,电制热储热装置穿墙套管在设计时,应考虑垫块及真空腔厚度的影响,适当采用双层真空腔结构.

2.3 阻热环设计

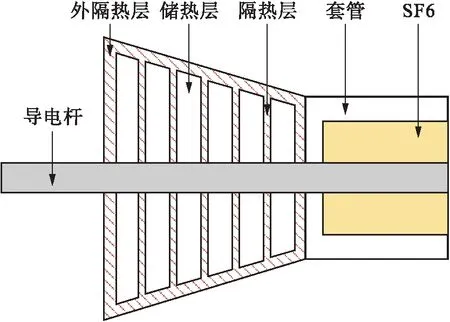

针对导电杆传热的隔热问题,本文设计了一种阻热环结构,如图4所示.该结构是由多个储热层和隔热层组成的同心圆台结构,其中,储热层由高导热系数、高密度、高热容的储热材料制成,作用为存储由导电杆传导的热量,避免高温危害耐高温穿墙套管的内部绝缘.隔热层由低热扩散率的保温材料制成,其作用一方面是阻止由炉内循环风向阻热环的对流传热,减小储热层的储热压力,另一方面是增加储热层间的热阻,使阻热环内的温度分布更均匀,提高储热层的利用率.

图4 阻热环结构示意图Fig.4 Schematic structure of heat blocking ring

根据储热层与隔热层的特点,本文所设计阻热环选用氧化铝陶瓷制作储热层,氧化铝陶瓷的导热系数为21 W/(m·℃),密度为3 700 kg/m3,平均比热容为850 kJ/(m3·℃),熔点为2 000 ℃,满足储热要求,且氧化铝陶瓷为常用绝缘材料,具有良好的电绝缘性能.本文所设计阻热环选用硅酸铝纤维制作隔热层,硅酸铝纤维的导热系数为0.13 W/(m·℃),密度为256 kg/m3,平均比热容为1 093 kJ/(m3·℃),满足隔热要求.

为充分利用储热层,本文所述阻热环为圆台状,设定圆台的高与下底半径的比值为1.2,为研究储热层与隔热层的配合特点,储热层层数分别设计为6层.

3 绝缘、隔热计算与分析

3.1 绝缘计算与分析

基于上述电制热储热装置穿墙套管结构,本文对其绝缘计算进行研究.根据传统穿墙套管的计算原理,套管的绝缘计算主要包括轴向绝缘和径向绝缘两部分.其中轴向绝缘为套管的伞裙设计,由于高温环境下空气的热电离作用增强,在轴向绝缘计算时,需计算温度修正系数,其余计算与传统套管无异.因此,本文对电制热储热装置穿墙套管的轴向绝缘计算方法不做赘述.

高温蓄热穿墙套管的径向绝缘结构由多层圆环组成,因此在绝缘计算时,包括导电杆表面、内瓷套内表面和真空腔内表面三部分的电场强度计算,当这三部分电场强度分别低于流体介质、石英套和真空的击穿场强,并留有大于1.2的裕度时,穿墙套管的绝缘计算合格.各部分的径向电场强度计算公式为

Ek=V/{rkεk[ln(r2/r1)/ε1+ln(r3/r2)/ε2+…+

1n(rk+1-rk)/εk+…+1n(rn+1-rn)/εn]}

(1)

式中:Ek为第k层边界的电场强度(导电杆表面为第1层,套管表面为第n+1层);V为套管耐受电压;rk为第k层边界的半径;εk为第k层绝缘介质的相对介电常数(液体介质为第1层).

根据上述计算方法,耐受电压66 kV、高温800 ℃的石英-SF6耐高温穿墙套管的绝缘计算与仿真结果如表3所示.结果表明,计算值与仿真值差距不大,能满足电制热储热装置穿墙套管技术要求,并保留一定裕度.

表3 绝缘计算与仿真结果Tab.3 Insulation calculation and simulation results

由于穿墙套管法兰处的电场强度远高于其他部分,本文对法兰处的电场强度单独分析,其仿真结果如图5所示.由图5可知,法兰处的电场强度并非恒值.由于墙体与法兰交界面的曲率较小,越靠近法兰,电场强度的畸变越大,但与计算值差距不大.

图5 穿墙套管法兰处电场强度Fig.5 Electric field intensity of wall bushing at flange section

3.2 外隔热计算与分析

根据电制热储热装置穿墙套管的传热原理,套管炉内部分的传热与普通套管不同,导电杆的产热相对于炉内空气的温度可以忽略不计.同时,由于套管的主要散热端在炉外,在稳态条件下,套管的炉内部分将被完全加热,这与事实显然不符.因此,耐高温穿墙套管的传热计算必须使用暂态计算模型,并考虑套管材料热容的储能作用.

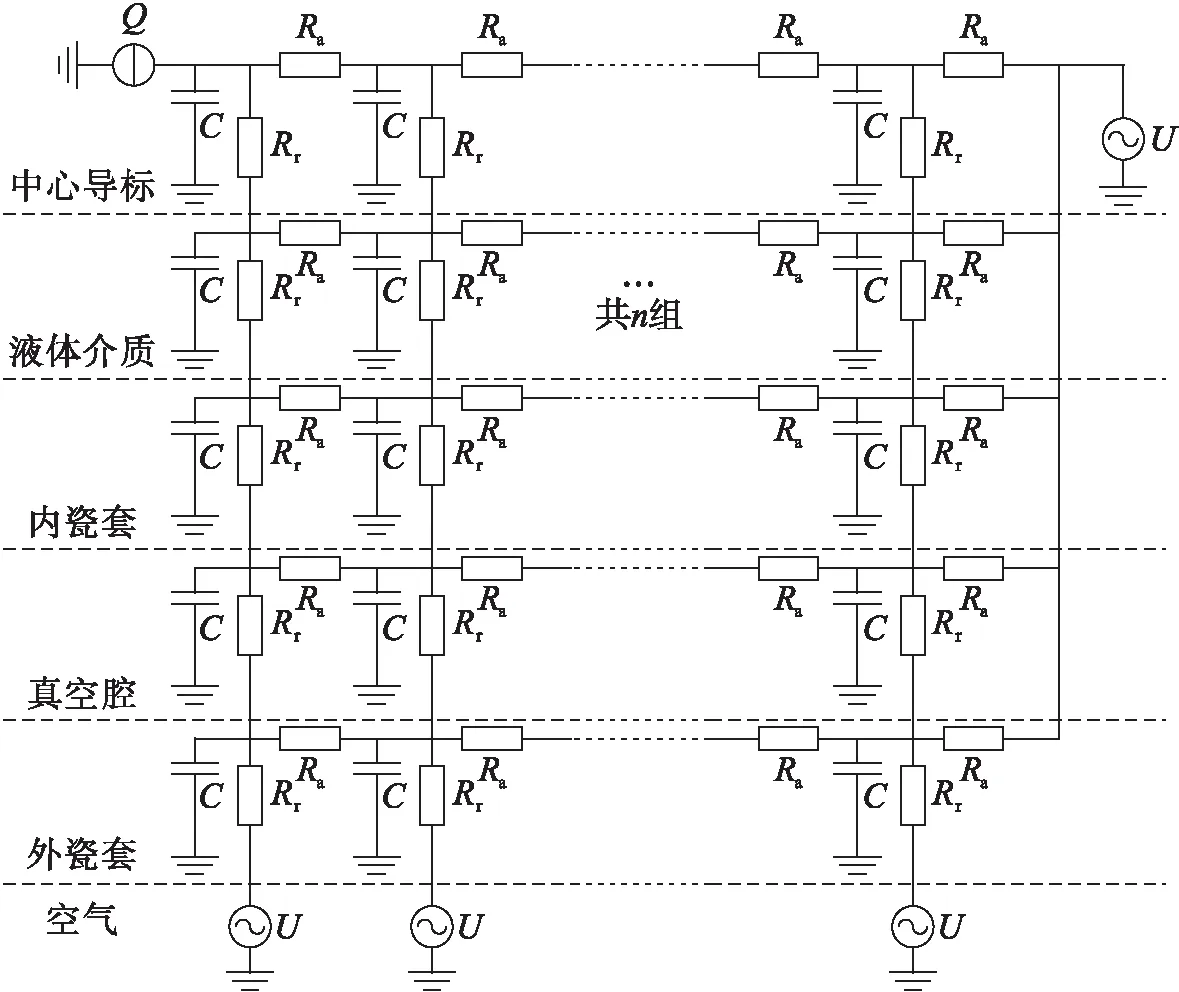

本文采用RC热网络进行计算.根据传热原理,炉内套管的RC热网络结构如图6所示.图6中,R为热阻,表示热量传导时遇到的阻力,根据热阻可以评估阻热环储热层的分流能力,依据圆柱坐标系,穿墙套管的热阻可以分为径向热阻Rr和轴向热阻Ra两部分;C为热容,表示不同介质对热量的存储能力;Q为经过阻热环后导电杆的传导功率;U为空气和炉外套管的温度.

RC热网络的热阻和热容计算公式为

(2)

式中:λ为绝缘材料的导热系数;L为微元轴向长度;rout、rin分别为套管各层微元外半径和内半径;cm为材料的比热容;m为材料的质量.

由于本文着重于利用RC热网络研究套管的设计计算,而非精准计算温度分布,因此忽略图6中的部分热阻与热容.经计算,导电杆的径向热阻和热容,真空腔的热容可以忽略为零.真空腔的轴向热阻可以认为是无限大的.通过MATLAB可以搭建RC热网络模型计算各边界层的温度,并使各材料的最高温度不超过其耐受温度.

图6 穿墙套管RC热网络Fig.6 RC thermal network of wall bushing

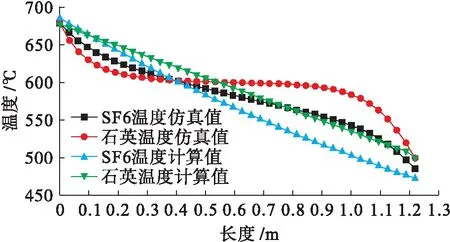

分别使用MATLAB-Simulink软件计算RC热网络和使用COMSOL仿真软件做温度场仿真,其结果如图7所示.由图7可知,相比较于计算值,仿真值的结果更能反应套管温度的变化形式.但仿真值与计算值的起始与终端温度基本相同,而RC热网络可以通过降低微元数量简化计算,减少计算时间和容量,适合套管的初步设计.

图7 套管温度计算比较Fig.7 Comparison of temperature calculation for wall bushings

3.3 阻热环计算与分析

电制热储热装置穿墙套管阻热环的计算同样适合采用RC热网络.阻热环的热阻与热容的计算将阻热环的每一层都等效为同体积圆柱,忽略斜边的影响.由于阻热环的重要作用之一是存储由导电杆传导的热量,因此,阻热环可以通过储热容量来计算体积,其计算公式为

Pt=cmmΔT

(3)

式中:P为导电杆传热功率;t为加热时间,本文中为7 h;ΔT为阻热环的平均温升,考虑阻热环低温端温度不应超过500 ℃,因此设定阻热环的平均温升为450 ℃.

根据阻热环的传热特点,为简化RC热网络模型,依据计算结果,导电杆的径向热阻和储热层轴向热阻远小于其他部分,在RC热网络中可以认为是短路;隔热层的径向热阻和外隔热层轴向热阻远大于其他部分,可以认为是开路;导电杆、外隔热层的热容远小于其他部分,可以忽略不计.因此,阻热环RC热网络模型如图8所示.

图8 阻热环RC热网络Fig.8 RC thermal network of heat blocking ring

分别使用MATLAB-Simulink和COMSOL对阻热环进行温度计算,所得结果与外隔热计算相同,可以简化初步设计计算.

4 实验验证

图9为耐高温穿墙套管的绝缘测试装置,并根据国标GBT 4109-2008内容进行测试.测试样品为石英-SF6耐高温穿墙套管.

图9 绝缘测试平台Fig.9 Insulation test platform

经检测,在1 min工频电压实验中,穿墙套管未发生闪络、击穿等现象,加热至800 ℃后也未出现泄露和变形等损伤,满足国家标准要求.

5 结 论

本文以电压为66 kV,炉温为800 ℃的电制热储热装置的穿墙套管设计为例,研究了关于耐高温穿墙套管的关键设计技术,得出以下结论:

1) 电制热储热装置穿墙套管需同时满足绝缘和耐温,66 kV及以下的耐高温穿墙套管适合采用石英为绝缘材料,66 kV及以上则适合采用陶瓷.500 ℃以下的蓄热装置适合采用高燃点绝缘油,500 ℃以上则必须使用SF6.绝缘结构设计方面,适合采用真空腔作为套管外隔热方式,并可以使用阻热环实现导电杆隔热.

2) 电制热储热装置穿墙套管的设计计算包括绝缘计算、外隔热计算和阻热环计算.其中绝缘计算与普通套管计算方式相同,但需要考虑温度系数,66 kV电压下,其温度系数约为2.外隔热计算和阻热环计算适合采用RC热网络进行温度计算.经实验证明,该设计计算方法满足电制热储热装置穿墙套管设计要求.