带式输送机机架的有限元仿真与结构模态分析

2020-07-31毕建国

李 燕, 毕建国

(1.山西春成煤矿勘察设计有限公司, 山西 太原 030006; 2.中国煤炭科工集团太原研究院有限公司,山西 太原 030006; 3.山西天地煤机装备有限公司, 山西 太原 030006)

引言

随着井下综采效率的不断提升,各煤炭生产企业对煤炭的运输效率和输送稳定性提出了更高的要求,带式输送机是将输送带置于机架的托辊组上,通过设置在输送机两侧的驱动机构带动输送带的循环运行,在输送带运行的过程中输送机的机架不仅要承受输送带和传输物料的重量,而且还要承受输送带在振动时的冲击载荷的作用[1]。目前在对输送机的机架进行设计时,主要根据输送机的代号进行选择,设计人员在进行选择时多根据经验倾向于选择具有较高安全余量的机架,虽然在一定程度上会对井下输送机的安全运行起保障作用,但同时会导致输送机采购成本剧增,而且并不能有效消除机架工作时的受力变形,因此本文利用ANSYS 仿真分析软件对输送机的机架结构进行有限元仿真和结构模态分析,为优化输送机机架结构,提升输送机系统工作稳定性和经济性提供理论依据。

1 带式输送机机架的受力分析

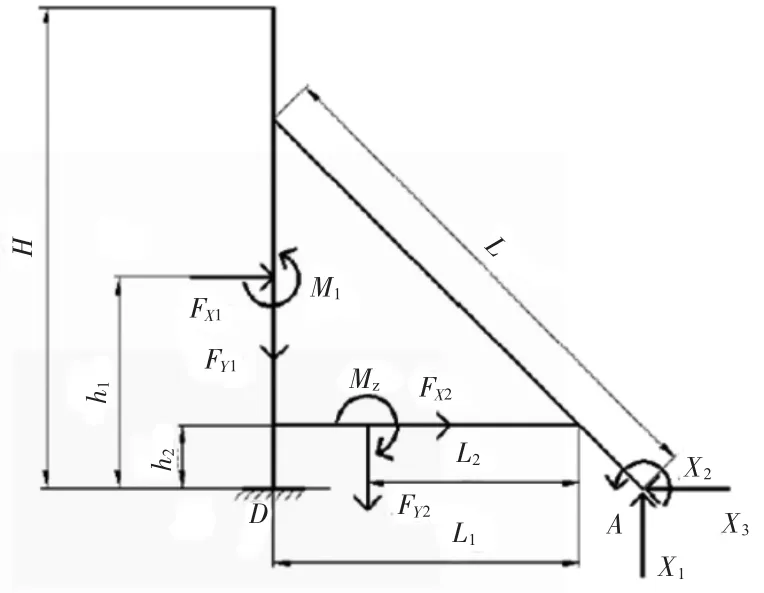

机架是带式输送机的主要的承力结构,其由多组工字钢焊接而成,是一种超静定结构体,在对输送机机架进行分析时,取一段输送机机架的整体作为一个分析单元,为了使其满足实际要求,使该机架的左下端为固定结构,将其右侧的下端设置为一个基本静定自由系结构,在该隔离体中,除在驱动滚筒作用下的力和力矩外还有铅锤力X1、力偶X2以及水平力X3,机架的形变主要是在其三者的共同作用下形成的,因此对机架进行受力分析的目的就是为了求得该三组力,该简化单元体的实际受力如图1 所示。由输送机机架的受力分析可知,机架工作时的总扭矩M1可表示为[2]:

图1 输送机机架受力分析示意图

式中:FY2为驱动滚筒对机架的力在Y轴上的分量,N;FY1为头部滚筒对机架的力在Y轴上的分量,N;FX2为驱动滚筒对机架的力在X轴上的分量,N;FX1为头部滚筒对机架的力在X轴上的分量,N;L1为机架底座长度,m;L2为驱动滚筒对机架的力的作用点到机架底座端部的距离,m;h1为头部滚筒对机架的力的作用点到机架底面的距离,m;h2为驱动滚筒对机架的力的作用点到机架底面的距离,m;P1为所受的总力,N。

由此可得出一组机架的线性变形的协调方程(3),利用此方程即可解出作用在机架A点处的作用力。

式中:δ11、δ12、δ13为当X1、X2、X3单独作用下机架沿着X1方向上的位移;δ21、δ22、δ23为当X1、X2、X3单独作用下机架沿着Z轴方向上的位移;δ31、δ32、δ33为当X1、X2、X3单独作用下机架沿着X3方向上的位移;

2 输送机机架的有限元仿真

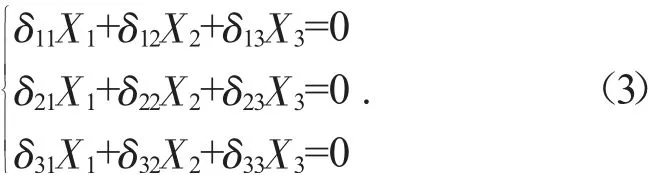

利用SolidWorks 三维建模建立输送机机架的三维模型,并将其导入到Ansys 仿真[3]分析软件中,对其进行三维网格划分,设置所用钢材的材质为Q235 钢,其弹性模量为2.1×1011Pa,其材料密度为7.84 g/cm3,泊松比为0.31,利用自由网格划分的方法对该输送机机架进行三维网格划分,并进行仿真分析,其分析结果如图2、图3 所示。

图2 输送机机架的应力(Pa)分布云图

图3 输送机机架的形变量(m)分布云图

由仿真分析结果可知,输送机机架在受力过程中其最大应力出现在机架的立杆的位置,其大小约为55.02 MPa,其对应立杆上的最大形变量约为0.3 mm,因此在实际设计时需重点对输送机的机架的立杆进行加强。

3 输送机机架的结构模态分析

带式输送机在工作时会产生较大的振动和冲击,当系统工作时的振动频率和机架本身的固有频率相近时会导致机架在一定范围内的共振[4],给输送机的稳定运行造成极大的安全隐患,因此必须对输送机机架的结构模态进行分析,使机架的固有频率和输送机系统工作时的工作频率之间有较大的差别,从而有效避免工作时发生共振。

由于输送机机架的固有频率仅和机架的结构有关,因此在对其结构模态进行分析时,将机架划分为m个单元,将每个单元的主振动进行线性叠加,使其形成一种特定的输送机机架系统的固有频率,而系统整体的振动形态,即为系统的模态。

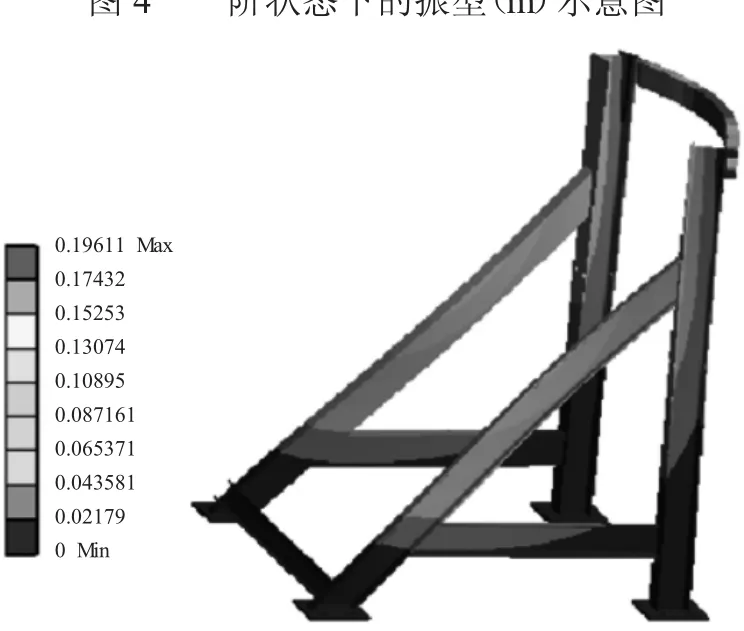

不同阶态下的输送机机架的模态振型如图4、图5、图6、下页图7 所示。

图5 二阶状态下的振型(m)示意图

图6 三阶状态下的振型(m)示意图

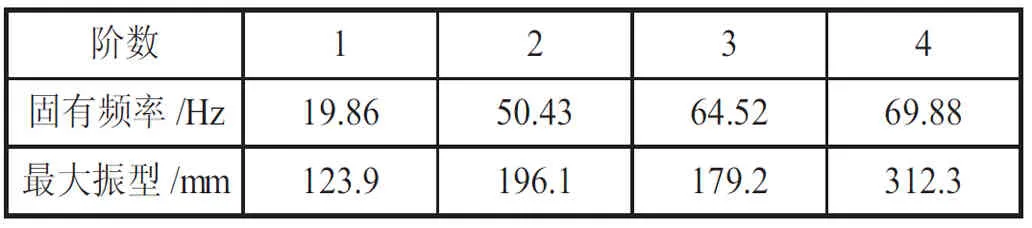

该输送机机架不同阶态的固有频率和最大振型统计如下页表1 所示。

由机架的模态分析结果可知,在一阶振型状态下输送机机架的变形主要发生在立杆位置,会导致工作时立杆的来回摆动。在二阶振型下,输送机机架的最大形变主要发生在机架的连接杆的位置,使产生弯曲变形,在三阶振型状态下输送机的机架的最大变形发生在机架的斜杆的位置,使斜杆在工作时发生来回的摆动,在四阶振型状态下其最大变形发生在连接杆上,输送机工作时其上侧的连杆的摆动幅度较大,而斜杆发生了一定的反向的弯曲变形。

图7 四阶状态下的振型(m)示意图

表1 不同阶态下的固有频率和最大振型

总体来说,输送机的各阶变形中,其工作时的机架的变形是造成输送机系统在工作中发生故障的主要因素,因此当输送机的机架在低阶的振型状态下工作时其对输送机整体的机架结构的影响要大于在高阶状态下的影响。为了避免输送机在工作时机架的振动,可以通过提高输送机机架工作的阶态,同时减少输送机在启动和制动情况下的输送带的动态特性变化情况,降低输送带振动对输送机机架的冲击,能够有效地提升输送机机架工作时的稳定性和可靠性。

4 结论

通过对输送机机架受力的分析,利用ANSYS 仿真分析软件建立了其工作时的应力和应变分析云图,同时对输送机在不同阶态下的最大振型情况进行了分析,结果表明:

1)输送机机架在受力过程中其最大应力出现在机架的立杆的位置,其大小约为55.02 MPa,其对应立杆上的最大形变量约为0.3 mm,因此在实际设计时需重点对输送机的机架的立杆进行加强。

2)工作时机架的变形是造成输送机系统在工作中发生故障的主要因素,因此当输送机的机架在低阶的振型状态下工作时其对输送机整体的机架结构的影响要大于在高阶状态下的影响。

3)通过提高输送机机架工作的阶态,同时减少输送机在启动和制动情况下的输送带的动态特性变化情况,降低输送带振动对输送机机架的冲击,能够有效地提升输送机机架工作时的稳定性和可靠性。