过饱和度的消除和制盐蒸发结晶罐的结构研究

2020-07-31曹守彬

曹守彬

(江苏瑞洪盐业有限公司,江苏 淮安 223114)

结晶料液过饱和度的高效利用是真空制盐行业的核心课题之一,是控制晶体粒度和产品质量的关键所在,与高产能、低能耗密切相关。来源于溶剂蒸发和溶液冷却,过饱和度是结晶成核和成长的根本动力,活动场所是蒸发结晶罐。在实际生产应用中,过饱和度呈现复杂双面性,过饱和度高则在既定温度下既定装置的生产强度高,但颗粒细小,易结盐,生产周期短。理想的蒸发结晶罐结构设计的一个重要任务就是将这对矛盾最大化调和。

1 蒸发结晶相关基本理论探究

1.1 过饱和度与成核

过饱和度的常用表示方法有浓度推动力△c,过饱和度比S 和相对过饱和度σ[1]。在实际应用中以△c 更为直观方便,其定义为:

式中:c——过饱和浓度;c*——饱和浓度。

工业结晶过程中晶核形成模式主要分为初级成核和二次成核。

初级成核速率[#/m3·s]为:

式中:KP——初级成核速率常数;n——成核指数,一般大于2。

二次成核速率[#/m3·s]为:式中:j、l 和b 为受操作条件影响的常数;Kb——与温度相关的成核速率常数;MT——悬浮密度;N——搅拌速度。

结晶的初次成核和二次成核速率均与溶液的过饱和度正相关。与初级成核相比,二次成核所需要的过饱和度较低。

在一定的过饱和浓度下,成核速率大于晶体成长速率时,造成细小晶体比例增多,结晶品质下降和容器壁内结巴盐。相对过饱和度越高,此不利状况表现越明显。

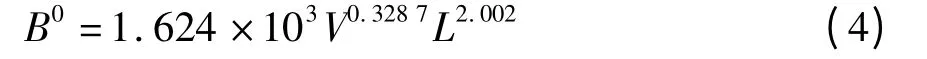

成核速率还与被搅拌的晶体粒径有关,粒度越大,因机械搅拌而产生的成核速率越高。文献[2]报道,氯化钠晶体粒度对二次成核速率[#/#·s]的影响拟合公式为:

式中:V——结晶器体积;L——晶体粒径。

1.2 晶体成长速率

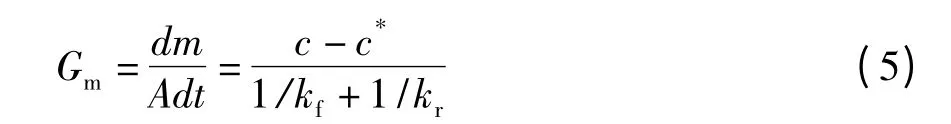

真空蒸发制盐结晶罐内的料液温度一般大于50 ℃,结晶过程属于扩散型控制,食盐晶体生长速率与过饱和度接近直线关系,基本属于1 阶关系,通常可用质量生长速率和线性生长速率表示[1]。

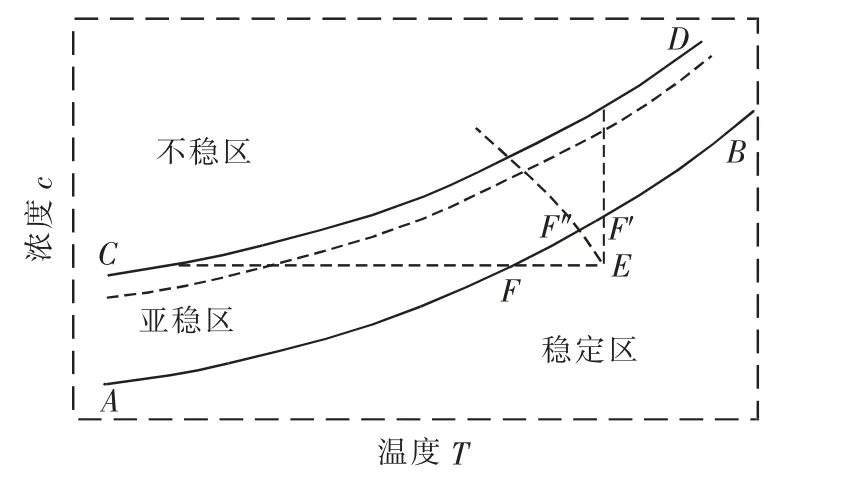

晶体的质量生长速率[kg/m2·s]为:

晶体各个晶面的线性生长速率[m/s]为:

在式(5)、式(6)中,ka为面积形状因子,kv为体积形状因子(对于立方和球形晶体ka/kv等于6);ρs为晶体密度;kr为表面反应速率系数,对于既定的结晶溶液,kr仅是反应温度的函数,与热力学温度正相关;kf是扩散传质系数,对于既定的结晶溶液,kf的主要影响因素为温度和溶剂的动力粘度,与热力学温度正相关,与溶剂的动力粘度反相关。

在同一时间内悬浮液中每个晶粒的相对应尺寸的增长都与之相等,即晶体的生长速率与原晶粒的初始粒度无关。

1.3 蒸发结晶罐内过饱和度的产生和消除

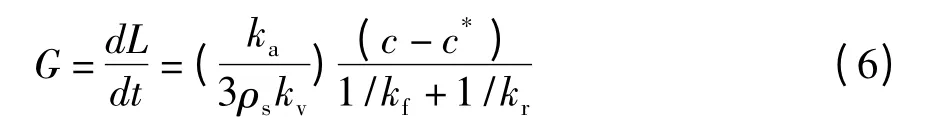

氯化钠的溶解度受温度的影响很小,其溶解度曲线为缓升型。图1 中曲线AB 表示饱和曲线,曲线CD 表示溶液过饱和且能自发产生晶核的界限,称为超溶解度曲线。CD 线以上为不稳区,为自发成核区,AB 和CD 线之间为介稳区,介稳区内有无数条过饱和曲线,AB 线以下为稳定区。

图1 氯化钠的溶解度Fig.1 Solubility of NaCl

真空制盐蒸发结晶罐内溶液的过饱和度来自溶剂蒸发和温降,以溶剂蒸发占优,温降在局部和短时间内表现为较小的作用,或者说是在绝热蒸发时的伴随表现。通常结晶罐内蒸发液面附近的溶液状态处于或接近不稳区;蒸发液面以下为亚稳区,为晶体成长区,或者说是过饱和度消除区;加热室进口至上循环管出口段的空间内料液处于稳定区。

蒸发结晶罐内,结晶的成长过程就是过饱和度的消除过程,晶体以既有的几何面吸收过饱和度或累积溶质。式(5)、式(6)不仅表明结晶的成长速率与过饱和度的一次方正相关,还表明过饱和度的吸收速率与晶体的表面积正相关,即悬浮晶体总表面积越大,过饱和度被消除的速率越高。

同等悬浮晶浆质量密度下,用于消除过饱和度的晶体颗粒越小,其吸收过饱和度的总表面积越大。单个氯化钠晶体用于吸收过饱和度的表面积为:

式中:a、a/n 为晶体边长;Sa为边长a 的晶体表面积;Sa/n为边长a/n 的晶体表面积。

蒸发结晶罐的生产强度来自于过饱和度,即装置的产量来自过单次循环被吸纳的过饱和度和循环量[3-4],可表示为:

式中:P——产量,kg/s;Qc——料液循环速率,L/s;Δc——过饱和度,kg/L。

式(8)表明过饱和度被消除的越快,单位容积内的产量越高。

有学者[4]认为真空制盐蒸发罐内溶液的过饱和度Δc 值宜控制在1.50 g/L 左右,为最大过饱和度Δcmax的10% ~30%。

追求低二次成核数量的同时增加过饱和度的消除速率是良好蒸发结晶罐结构设计的一个重要任务。让具有最强吸收面最强过饱和吸收力的空间与产生过饱和度最强烈的空间最大限度地重合是提高在既定装置产能的关键所在,也是用更小的料液循环量提高晶体粒度的重要途径。

1.4 目前行业常用的蒸发结晶罐类型分析

真空制盐行业早期使用的标准型蒸发罐,因其加热室传热系数小、生产强度极低和制造难度较大等原因已被淘汰。

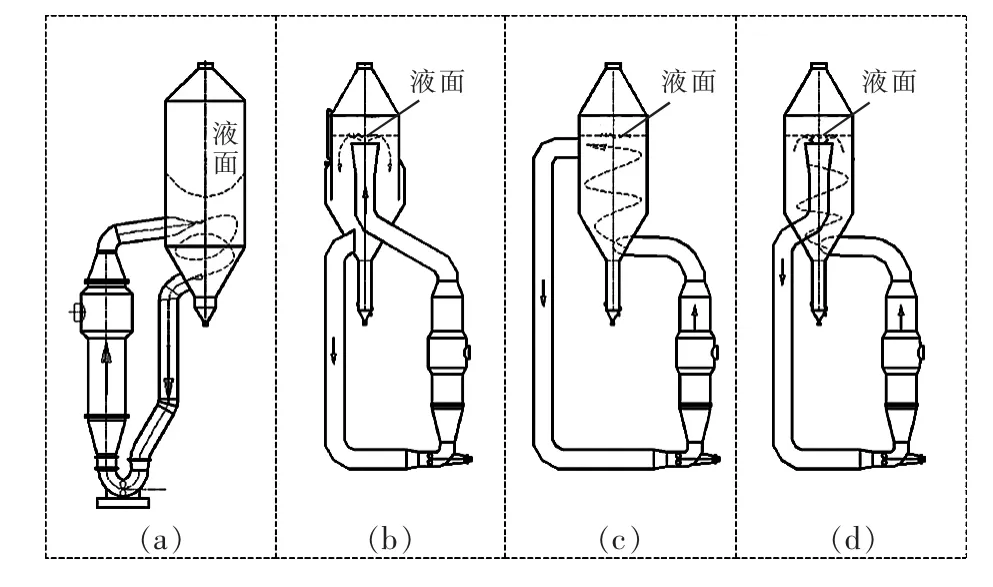

目前真空制盐行业常用的强制循环蒸发结晶罐有四种类型,如图2 所示。

图2 强制循环蒸发罐Fig.2 Forced circulation evaporation tank

a 型为外热式强制正循环切向进料蒸发结晶罐。

该种蒸发罐制作相对简单,液面蒸发强度大;由于切向进料,形成固液偏析或分离,使需要长大的晶粒偏离过饱和溶液区,沿管壁下降,盐脚中的晶体偏细,造成产品粒度小;当循环料液流速增大时,易造成部分未充分蒸发水分的料液进入下一次循环,即形成料液热和过饱和度短路,造成温差损失;同时,液面附近易结盐垢,易造成大块盐堵塞加热管,从而导致正常生产周期短。该型蒸发罐较适用于无结晶生成的料液浓缩,在真空制盐行业正逐步被淘汰。

b 型为外热式强制正循环轴向进料蒸发结晶罐。

该种蒸发罐有较多优点,由于被加热后的料液从蒸发室中心管进入,并输至液面附近,蒸发室中心位置的液面蒸发强度大,筒壁附近蒸发强度相对较小,筒壁相对不易结盐巴;蒸发室内料液与结晶体同向轴向流动,固液混合均匀;蒸发室内加装夹套后,便于固液分离,清液从清液转料口排至下一效,更适用于盐硝联产。

该型蒸发罐缺点是被加热后料液仍在蒸发室内溶液的最上部沸腾,此处溶液的过饱和度最大,而晶浆密度小且晶粒细小,不利于过饱和度被快速吸收,同时晶体在蒸发室内的停留时间难以被延长,不利于获得较大晶体;已成形的大晶体被吸入下循环管,进入强制循环泵后会被破碎,尤其在为提高加热室传热系数而提高循环流速时,这种破碎更加强烈,从而导致过多的二次晶核生成。

c 型为外热式强制逆循环径向出料蒸发结晶罐。

该型蒸发罐基本上克服了b 型罐的缺点。在同等的加热强度、蒸发室截面积和容积的情况下,该型蒸发罐的正常周期要长于b 型罐;所产生的晶体粒度要高于b 型罐。但该型蒸发罐仍存在自身缺点。为了减少下循环管内流体阻力,循环管的横截面积一般约为加热室内加热管总横截面积的1.5 倍,循环管管径较大,与蒸发室相通的下循环管口距液面距离较小,导致有部分未经充分闪发的料液直接进入下一循环,即有部分料液短路,不利于节能;被加热后的料液从蒸发室下锥体底部切向进入,易造成固液偏析;因为蒸发室液面附近溶液的过饱度最高,故该型蒸发罐还造成一部分已生成的过饱度的浪费。另外下循环管进口易吸入气泡,易引起强制循环泵气蚀;长时期运行后,下循环管口易结盐垢。

d 型为外热式强制逆循环轴向出料蒸发结晶罐。

该型蒸发罐为c 型罐的改进型。由于轴向出料管口水平,管口可最大限度地接近液面,热料液短路现象被克服了一部分;由于轴向出料管进口段为较长的垂直喇叭状锥形管,循环管吸入气泡的缺陷得到缓解。该型罐依然存在一部分已生成的过饱度被浪费现象。

1.5 生产大粒盐的蒸发结晶罐类型分析

根据相关文献[3]资料介绍,生产大粒盐结晶器常用的有奥斯陆蒸发结晶器、DBT 型蒸发结晶器和JM 型蒸发结晶器。这些类型的蒸发结晶器生产的盐粒径可达3 mm 以上,但单位产品的能耗极高。

奥斯陆蒸发结晶器的蒸发区与育晶区分别设于两处,即过饱和度的产生区域与消除区域分离。蒸发区内的料液过饱和度需较低,否则在蒸发室内壁易形成盐垢,阻碍生产。育晶区内晶粒成长的动力主要来源于细晶体的溶解和小晶体的“粘接”,育晶区内晶粒生长缓慢,不利于提高生产强度,料液单次循环受热量小,不利于节能。

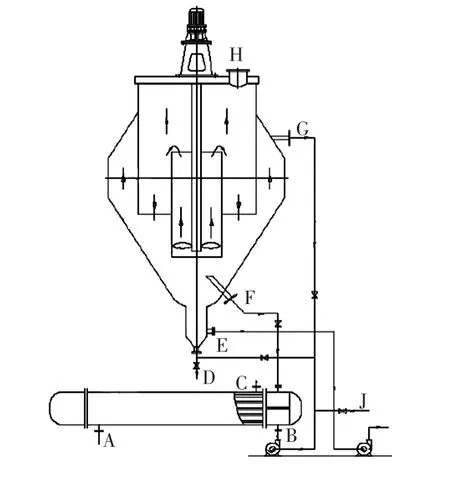

DBT 型蒸发结晶器(如图3 所示)设置了内导流筒及搅拌器,形成了内循环通道,内循环速率高,可使晶浆质量密度保持至30% ~40%,让高饱和度产生区域与消除区域最大限度地重合,强化了结晶器的生产能力,并能产生较大粒径的结晶产品[1]。

图3 DBT 型蒸发结晶器Fig.3 DBT evaporation crystallizer

DBT 型蒸发结晶器采用顶部安装搅拌机,搅拌桨深入到蒸发器下部位置,带动料液内循环,延长了育晶时间。在含颗粒且有腐蚀性的溶液内部,桨底轴承寿命极难保证。搅拌桨叶片对大晶体有较强的机械性破碎,而且顶部安装搅拌机,在大型蒸发罐体上使用极为困难。

DBT 型蒸发罐在大型化的真空制盐行业直接应用极少,但它对真空制盐行业新型蒸发结晶器的设计和开发有着很好的借鉴性。

JM 型蒸发结晶器增大了育晶空间,但无法有效让绝大部分小颗粒充分参与内循环。该型结晶器采用加热室顶部进料受热,可充分克服加热管内料液沸腾,但料液受热后产生的浮力不但没有利用,反而消耗外动力。

2 新型蒸发罐的设计构想

2.1 新型蒸发罐的构想思路

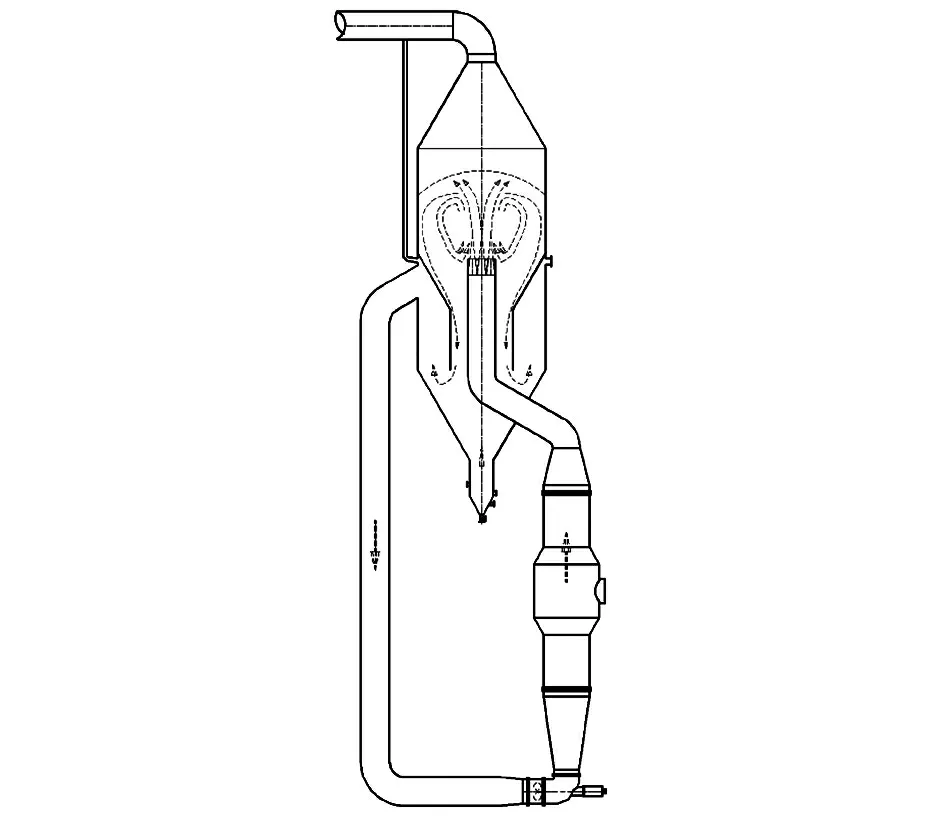

结合理论分析和实际应用比较,提出一种真空制盐用蒸发结晶罐结构设计的改进思路,图4 为结构示意图。

图4 新型蒸发罐示意图Fig.4 Schematic diagram of new type of evaporation tank

(1)液下闪蒸,液面蒸发。改变单纯的近液面

处蒸发的局面,大幅增加产生过饱和度的空间,缓解液面处的高过饱和度。料液在加热室内获得较大的温升后,在蒸发室内有足够的释放空间。

(2)液下射流引流,喷射口出处溶液静压接近真空或接近液面处蒸汽压力,将大部分含有细小晶体的溶液吸起,形成内循环上升流。让同等晶浆密度下具更多吸收面积的细小晶体颗粒参与循环,消除过饱和度,从而让高饱和度产生区域与消除区域最大限度地重合。

(3)工作时蒸发室内液面中心处凸起,呈抛射球面状,增大料液蒸发面积的同时,较大颗粒较多地被抛向近罐壁处而下行,最终随下行料液进入育晶区和淘洗盐腿。淘洗盐腿底部加料,保证晶体产品粒度分布在较窄的范围内。

(4)液面近罐壁处料液的过饱和度尽可能低。通过射流形状设计与控制,闪蒸与蒸发均在蒸发室内近轴心线空间内完成。杜绝或大幅减少罐壁处结盐。

(5)设置夹套,内外循环分开。下循环管入口在夹套锥体的上端。夹套外侧的育晶空间兼有颗粒沉降分离的作用,最大限度地避免大颗粒晶体参与外循环。锥体夹套的顶端设置气液平衡管,可与二次蒸汽管相连通。

2.2 新型蒸发罐设计的核心计算要点

新型蒸发罐改进设计的计算要点为喷嘴口与液面的垂直距离、喷嘴流速、循环泵扬程和喷嘴的几何结构等。

(1)喷嘴口与液面的垂直距离。该距离决定蒸发室内过饱和度剧烈产生和消除的空间大小。晶体颗粒大小需求程度与循环泵能耗增加是其平衡计算的主要参数。

胡修慈[5]、周卓霖[6]、冯义琨[7]等人基于防止加热室内料液沸腾,研究认为,在加热室蒸汽压力为3.23 kgf/cm2、蒸 发 室 二 次 蒸 汽 压 力 为1.423 kgf/cm2,含晶体料液密度为1 453 kg/cm3(为四效真空蒸发制盐首效的基本参数)的情况下,蒸发罐内起始沸腾点距液面高度约3.3 m ~4.1 m。

结合循环泵的能耗,作者认为喷嘴口与液面的垂直距离在2 m ~4 m 合适。当晶体颗粒度需求较大时,该距离偏大;当蒸发强度需求高时,该尺寸偏小。在罐体设计中,蒸发室上段预留0.5 m ~1.0 m的高度,便于在应用中操作液位高度根据需要进行调整。喷嘴口水平面比下循环管入口略高或基本保持同一水平面,位于蒸发室筒体中部。喷嘴出口与锥形夹套上端口水平面平齐,降低下降流对上升流的干扰。

(2)喷嘴流速。在喷嘴口水平面和加热室操作液面间建立伯努利方程,以喷嘴口处料液静压头与液面蒸汽压力相等为计算基准,得出喷嘴口流速u的理论计算式:

式中:g——重力加速度,m/s2;z——喷嘴口与液面的垂直距离,m;hf——料液垂直向上流过z 距离的阻力,m;hy——压头裕量,m;用于克服料液流经育晶器和下循环管直至循环泵进口的阻力。

(3)循环泵扬程。在循环泵进口和在喷嘴口水平面间建立伯努利方程,经整理计算得:

式中:H——循环泵扬程,m;hx——料液流经加热管、上循环管及喷嘴的流体阻力和,m;u2/2g——喷嘴动压头,m。

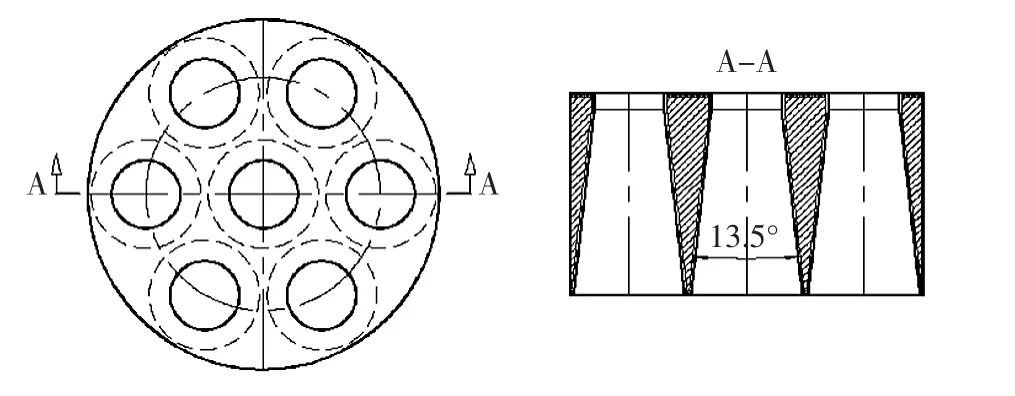

(4)喷嘴的几何结构[8]。采用多股射流,可使工作与被吸流体在较短的行程内得到充分混合,减少摩阻损失,改善流速分布,多喷嘴液体射流泵效率达45%。故新型蒸发结晶罐的上循环管出口喷嘴应设计成多个锥状孔。同时考虑到分配流流动阻力、射程和结构布置,喷嘴口个数为6 +1 只较佳,如图5 所示,每个喷嘴做成收缩圆锥形,锥孔的锥度为13.5 °,喷嘴孔直段高度为0.25 d。喷嘴孔内径d计算式:

图5 喷嘴示意图Fig.5 Nozzle diagram

式中:d——喷嘴孔内径,m;Q——循环泵流量,m3/s;φ——流速系数,0.97 ~0.98;u——按式(9)计算的喷射流速,m/s;n——喷嘴孔个数。

3 结束语

通过强化蒸发室内液下沸腾,将过饱和度的产生空间扩大,同时在此空间内有尽可能多的晶体表面和较快的晶体成长速率,用来消除过饱和度,提升制盐蒸发结晶罐产能的同时提高晶体粒度,是文章所探讨新型罐结构改进的主旨。罐内液下射流引流的流速分布、晶粒分布优化以及引流效率提升需用流体力学方面软件进一步模拟,并通过试验不断改进,这些是该型罐今后重点研究的课题。