基于视觉识别的溴素蒸馏自动加氯技术应用

2020-07-31伦绍普杨在春王玉强孙自永

伦绍普,杨在春,王玉强,孙自永

(山东海化股份有限公司 溴素厂,山东 潍坊 262737)

1 前言

溴素是重要的化工原料之一,在国民经济中起着十分重要的作用,溴及溴产品广泛应用于医药、农药中间体、溴系阻燃剂、油田化学品、水处理剂等有机化工及无机化工的化合物制备。

目前国内溴素生产的原料主要是地下卤水资源,海水滩涂晾晒及电厂循环水。制溴厂多位于偏僻、人员少的沿海盐场处,规模小,自动化程度低,特别是溴素蒸馏加氯控制因无法实现在线工艺参数的测量,只能“目视、手调”,手动操作。

蒸馏是溴素生产工艺的最后一个环节,通过与氯气反应和蒸汽蒸出将溴素提纯。蒸馏控制效果的好坏,直接影响着溴素的产量与品质。

近年国家对企业安全环保要求的提升,操作自动化、智能化是溴素行业发展的大趋势,溴素蒸馏加氯操作自动控制是溴素行业操作提升的关键一环。

2 溴素蒸馏加氯自控现状分析

蒸馏塔作为溴素生产的重要设备之一,经过几十年的发展,历经花岗岩塔、陶瓷铠装塔、玻璃塔、钢衬聚四氟乙烯塔等形式。经过十几年的使用,钢衬四氟蒸馏塔由于耐腐蚀强,密封性能好,处理能力高,得到广大厂家的认可,现在钢衬四氟塔已成为溴素生产的主流蒸馏塔设备。

氯气加入蒸馏塔后,与氢溴酸迅速反应,在塔内形成一个颜色变化明显的反应面,常规玻璃钢塔的操作即是观察反应面的位置来调节加氯量,加氯量大,反应面高;加氯量小,反应面位置低。控制合适的反应面高度位置,即可保证产品质量及控制蒸馏后稀酸含溴量。但是钢衬四氟塔在生产操作中不能直观反映塔内物料的反应情况,传统的调节模式为人工观察蒸馏塔底排除的蒸馏稀酸颜色,凭经验根据颜色判断调节氯气加入量。反应调节滞后,颜色变化不明显,辨识难,给操作带来很大的难度,经常会出现加氯过量导致产品质量超标或加氯不足、蒸馏废液含溴过高、蒸出率低的问题。

借鉴玻璃蒸馏塔的调节方式,采用视觉识别的原理可很好地解决溴素钢衬四氟蒸馏塔加氯自动控制技术。

3 技术实施

3.1 钢衬四氟塔改造增加观察视镜

借鉴玻璃蒸馏塔的操作观察方式,对钢衬四氟塔进行改造,根据经验预估反应面位置,在相应的塔节侧壁对向开设两个透明的可视窗(即将此处蒸馏塔节更换为带视镜塔节),实现直接观察反应面颜色。将人工观察钢衬四氟蒸馏塔底蒸馏后稀酸的颜色,改为更加直观、灵敏的依据反应面位置及颜色变化来调节加氯量。

将带视镜塔节四氟填料环更换为透光的玻璃填料环,观察视镜对面增加LED 射灯进行补光,便于观察反应面颜色。

即一个可视窗用于安装工业视觉识别系统,另一个可视窗安装补光光源。对塔身内部的反应物进行补光,使得工业视觉识别系统获取的图像更清晰。

3.2 溴素蒸馏塔反应面视觉识别处理系统

蒸馏塔内物料反应面位置处颜色变化明显,采用视觉识别处理方式,识别反应面颜色的变化,经过软件处理把图像信号采集处理,转换为氯气调节阀开度,并入DCS 系统控制调节阀,实现蒸馏氯气加入量的自动控制。

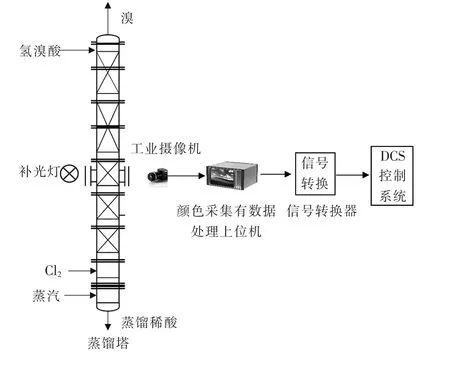

溴素蒸馏塔反应面视觉识别处理工艺流程(如图1)。工业摄像头实时采集可视口处的图像,然后经过网口通讯传到控制室的工控机上,图像采集卡对采集到的图像信息(颜色、灰度、亮度、饱和度等)进行数据分析处理,转化为实时显示对应的图像的数值,而后把处理得到的数值信号,经过网口通讯,传到设备间的控制柜,控制柜把传过来的数值信号,转换为4 mA ~20 mA 电流信号,然后传给DCS,在DCS 上实时显示氯气阀门的开度。在DCS 上通过自动和手动切换按钮,可以实现整个控制过程的手自动切换。

图1 蒸馏加氯视觉识别处理流程示意图Fig.1 Schematic diagram of visual identification process for chlorination of distillation

蒸馏塔内反应物的颜色深度,以视觉识别方法对反应物成像进行识别后得到的数值信号大小作为判断基准。视觉识别方法,作用是将图像中的颜色深浅信息识别出来。颜色深度,即深浅信息,通过颜色深度的转换算法,将视觉采集获取的图像颜色信息转换为颜色深度值。一般而言,颜色越深,颜色深度值的数值越小,代表氯气加入不足;反之,颜色越浅,颜色深度值的数值越大,氯气加入过量。

工业摄像头采集的是RGB 图像,RGB 即是代表红、绿、蓝三个通道的颜色,这个标准几乎包括了人类视力所能感知的所有颜色,是目前运用最广的颜色系统之一,但是方案对采集的亮度,饱和度等信息有相应要求,因此采用HSV 模型进行颜色提取。图像处理的预处理阶段采用高斯滤波对图像中的每个点的像素值计算,计算的准则是,由该点本身灰度值以及其邻域内的其他像素灰度值加权平均所得,而加权平均的权系数由二维离散高斯函数采样并归一化后所得。把每个图像信号处理为数字信号。

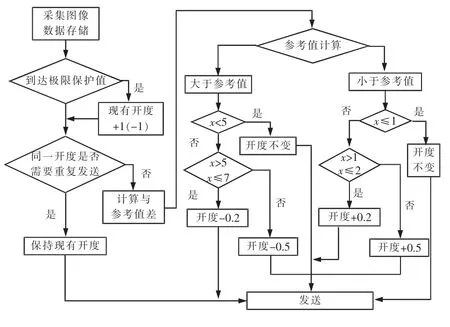

颜色识别处理后,控制策略如图2。

图2 视觉识别处理系统控制策略图Fig.2 Control strategy diagram of visual recognition processing system

4 保证措施

(1)生产中氢溴酸流量、蒸汽压力、氯气压力等相关物料参数波动较大,干扰自控实施。可增加缓冲罐并联动自调阀进行控制,保证入塔物料以上参数稳定。

(2)蒸馏加氯的自动化过程控制要求精度高,安全可靠性严,其终端控制元件的准确、快速调节是不可或缺的一环,加氯调节阀的精度、反应灵敏度应满足要求。

(3)视觉识别对外界光线变化的影响较大,须将摄像头与观察视镜密闭在一定空间内,切断外界光源。

5 应用效果

山东海化股份有限公司溴素厂自试验完成、试运行以来,系统运行稳定、产品质量合格、蒸馏废液含溴显著降低。

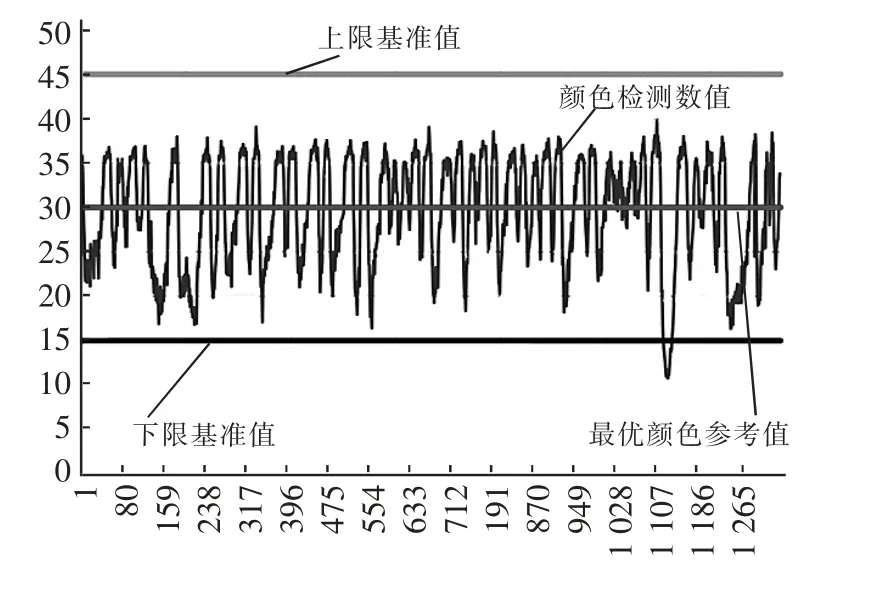

(1)图3 为截取的为一个生产班次的数据,颜色最优值设定为30。

图3 颜色实际检测间与最优颜色设定的值的对比Fig.3 Comparison of values between actual color detection and optimal color setting

由图3 可以看出,颜色最优值设定为30 时,颜色检测值主要在15 ~40 区间内波动,满足最优值±15的要求,满足操作要求。

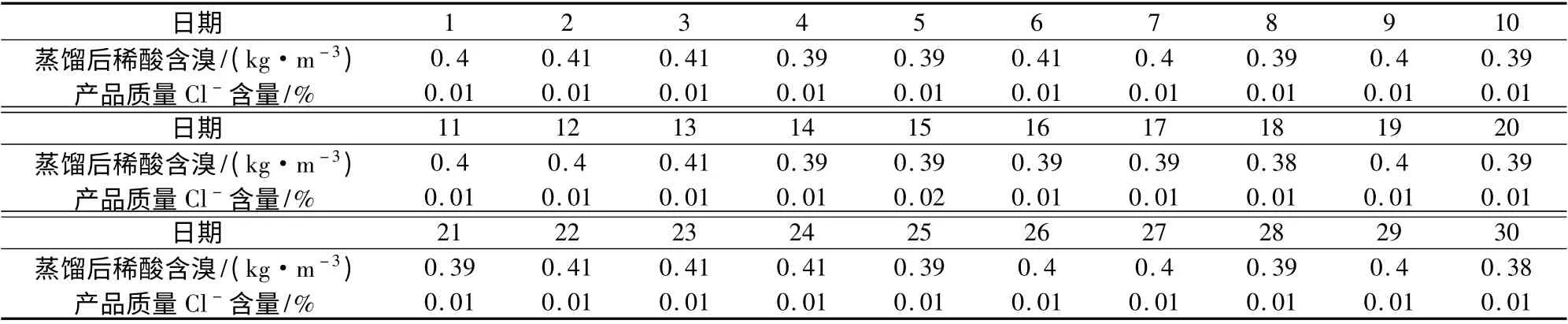

(2)表1 为一个月的生产统计数据(颜色最优值设定为30)。

表1 蒸馏后稀酸含溴与产品质量统计表Tab.1 Statistics of bromine content in dilute acid after distillation and product quality

由表1 可以看出,在设定的颜色最优值下,蒸馏后稀酸含溴平均值约0. 40 kg/m3,控制稳定在0.38 kg/m3~0.41 kg/m3之间波动,波动值小。

产品质量稳定,含氯量在0.05 %以下,达到优级溴标准。

6 结论

1)蒸馏塔节增加玻璃视镜,可准确观察蒸馏反应面颜色变化,反应面位置设置准确,可保证蒸馏废液含溴及产品溴素含氯量在控制指标内。

2)溴素蒸馏塔反应面视觉识别处理系统能够有效识别反应面颜色的变化,经过软件处理把图像信号转换为数字信号,并经过调节程序,转换为氯气调节阀开度,并入DCS 系统控制调节阀,实现蒸馏氯气加入量的自动控制。

3)自动加氯控制的实施使溴素蒸馏自动化控制水平提高,主要参数自动控制,做到人机分离,从本质上保障操作人员安全。

4)自动加氯控制的实施可降低蒸馏后稀酸含溴,保证产品质量稳定,具有较好的经济效益。提高了蒸馏蒸出率,对于节约地下卤水资源,保护周围生态环境,改善员工工作条件,发展循环经济,起到了很好的改善作用。