风电叶片用芯材PET的性能研究

2020-07-31刘艳霞仇艳龙刘鲜红刘卫兵别春华

刘艳霞,仇艳龙,杨 忠,刘鲜红,刘卫兵,别春华

(东方电气(天津)风电叶片工程有限公司 天津300480)

0 引 言

聚对苯二甲酸乙二醇酯(PET)是乙二醇和对苯二甲酸的缩聚反应产物,PET发泡材料作为热塑性材料,具有比强度高、质轻、优良的电绝缘性、耐化学药品性及耐蠕变、耐疲劳、耐磨擦等特性。目前除了用于生产纤维、各类容器、包装材料外,还是一种非常好的风力发电叶片材料[1]。

芯材是风电叶片的主要材料,叶片壳体、剪切腹板等重要部件一般采用夹心结构,通过这个结构,将叶片所受剪切力从表层向内部传递,进而提高叶片的载荷能力[2]。目前材质轻的 Balsa木、PVC广泛应用于叶片芯材,而 PET以其优异的力学性能和环保性能作为替代 PVC的优选材料,逐步占领风电叶片芯材市场。本文结合国内外PET发泡技术和产品性能,研究了风电叶片用 PET 的关键技术指标要求,并对下一步风电叶片用PET性能提出建议。

1 试验方案

采用 3种不同厂家发泡 PET进行平行对比测试,A样品为国外发泡产品,B为国内发泡产品。根据叶片成型工艺对夹心材料的性能要求,重点分析测评内容包括:表观形貌、本体压缩轻度、本体剪切强度、灌注工艺适用性。

2 试验结果与讨论

2.1 表面形貌结果

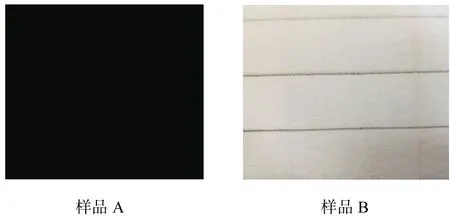

A、B样品如图1所示:PET表面发泡均匀,孔隙微小;对比A样品可观测到明显的“蜂窝状”结构。

图1 两种PET的剖面形貌Fig.1 Section morphologies of two kinds of PET

利用超临界CO2挤出发泡法是PET主要的发泡手段,通过将挤出机的螺杆旋转和料筒加热熔融,物料不断地被混合剪切,在机头处由高压瞬间变为低压而使溶于物料的气体膨胀发泡[3]。由于我国的 PET发泡技术刚刚起步,对发泡技术的研究相对较少,理论和工艺实践不成熟,对发泡 PET的密度和泡孔尺寸控制不稳定。

2.2 力学性能测试结果

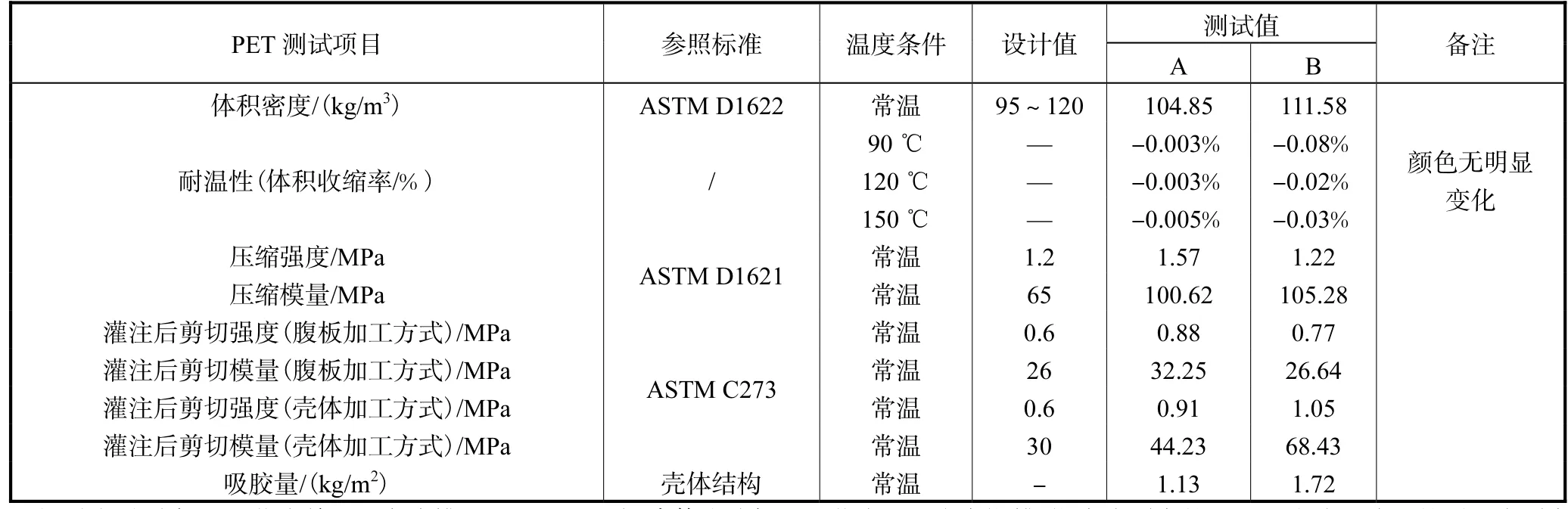

进口 PET的性能和国产 PET性能数据对比参见表1。

表1 两种PET的力学性能测试Tab.1 Test results of mechanical properties of two kinds of PET

泡沫 PET的本体压缩强度和灌注后剪切强度是风电叶片衡量其性能的主要测试方面,其次为保证其工艺适用性,通过吸胶量衡量泡沫芯材与树脂机体的结合程度以及灌注工艺的适用性。

从测试结果来看,样品 A与 B的压缩模量差异较小,表示在承受大载荷的情况下,两者的压缩形变难易程度相当,样品 A的压缩强度比叶片设计要求的1.2MPa高出近30%,比国产PET泡沫高出28%,压缩模量差异较小,说明在相同条件下样品 A能够抵抗更大的载荷;对于风电叶片而言,较高的压缩强度和模量就意味着叶片具有更高的强度、更大的承受载荷,那么叶片的设计寿命就越长。

剪切强度和模量代表了材料承受剪切力的能力,灌注后泡沫芯材的剪切强度可以表征泡沫材料与环氧树脂层间结合的牢固程度。从表1可知,样品A、B灌注后的剪切强度和模量都高出设计值 2%~10%,可满足风电叶片使用;样品A为腹板板材时,其剪切强度大于样品 B,壳体板材样品 A的剪切强度小于样品B,泡沫PET的加工方式对其剪切性能有影响,主要在于表面树脂含量有差异。一般而言,腹板的加工工艺较简单,随型性要求小,表面树脂含量较壳体小,因而其剪切强度和模量低于壳体泡沫;泡沫表面树脂含量越高,剪切强度越大。对于同种加工方式,样品 A较 B的表面吸胶量小,一定程度可以降低树脂的使用量。

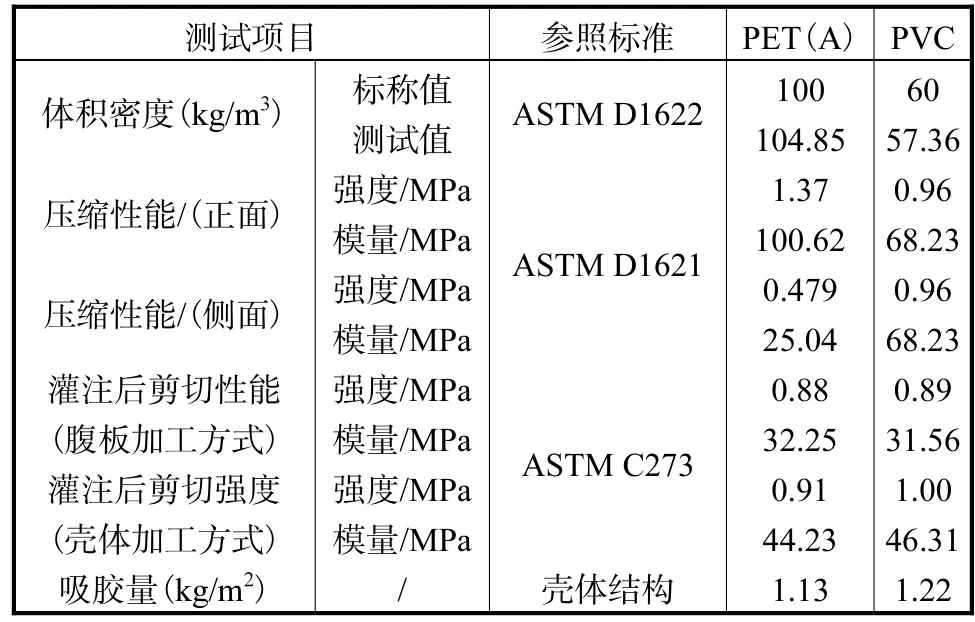

2.3 泡沫PET与PVC性能对比

PET与 PVC的力学性能对比见表 2。随着风电行业的发展,泡沫材料的竞争日趋激烈,在保持风电叶片原有结构设计的基础上,扩展材料的使用范围和种类成为行业研究的热门课题。PET泡沫已逐步进入国内叶片市场。通过测试对比,PET泡沫的压缩、剪切等性能基本与 PVC相当,甚至优于 PVC;腹板和壳体 2种加工方式的单位吸胶量为 PET少于PVC,在实际使用中可降低树脂用量。同时,PET泡沫的耐高温性能和高温不变色性能优于 PVC,在叶片实际应用中能够提高生产效率和叶片表观质量,颇受风电叶片行业的青睐。

表2 PET与PVC的力学性能测试对比Tab.2 Comparison of mechanical properties between PET and PVC

3 结 论

样品 A和样品 B的抗压强度、抗剪强度都可满足风电叶片用泡沫芯材对材料的要求,且样品 A的力学性能优于样品 B。PET泡沫的抗压强度、抗剪强度和耐高温性能优于 PVC泡沫,吸胶量低于 PVC,因此作为风电叶片芯材使用有较大的优势。由于目前国内PET发泡技术刚刚起步,发泡工艺不够成熟,在选用 PET时还需要根据材料的实际表观质量和力学性能判定。