陶瓷导弹天线罩静热试验失效分析方法

2020-07-30武小峰宫永辉胡由宏王伟田玉坤

武小峰 宫永辉 胡由宏 王伟 田玉坤

摘要: 针对陶瓷导弹天线罩静热试验中失效评估的技术难点, 本文介绍了基于宏观断裂形貌分析、 断裂过程的声发射和高速摄像监测、 陶瓷罩体表面位移/应变测试, 以及失效形式的仿真分析等多种失效分析方法、 分析流程及其试验应用案例, 并指出了各种分析技术的发展方向。

关键词: 失效分析; 宏观断裂形貌; 声发射; 高速摄像; 位移/应变; 数值仿真

中图分类号: TJ760; V216.4文献标识码: A文章编号: 1673-5048(2020)02-0077-07

0引言

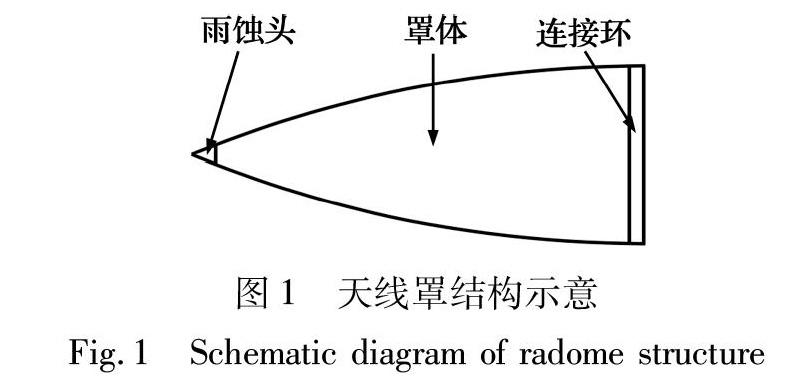

陶瓷导弹天线罩结构通常由陶瓷罩体和膨胀系数接近的连接环组成, 如图1所示, 罩体和连接环之间通过胶接或螺接方式进行连接, 其整体固定于弹体之上。 此外为了防止雨蚀对天线罩性能产生影响, 部分天线罩还带有雨蚀头结构。

静热试验是考核评估陶瓷导弹天线罩整体力热性能的最主要的一种试验方法, 如图2所示。 其利用石英灯、 石墨等加热元件的高温辐射换热特性, 对试验件进行加热, 并采用伺服油缸等加载设备实现力学载荷的施加。 根据考核目的的不同, 陶瓷天线罩的静热试验分为静力试验、 热冲击试验, 以及静热联合试验三种类型。

失效分析是以失效机理为依据, 通过对试验过程和结果信息进行监测和分析, 全面推断失效形式, 获取失效原因。 陶瓷导弹天线罩在地面静热试验中的失效形式主要可以分为陶瓷罩体断裂失效、 罩体与连接环之间的脱粘失效两大类。 其中, 脱粘失效多由粘结胶层的胶接强度不足或超温使用所导致, 其机理相对清晰, 现象较为明确; 而陶瓷罩体的断裂失效机理复杂, 多种因素均会导致断裂现象的发生, 包括材料缺陷、 力热承载性能不足、 热匹配问题等; 再加上陶瓷断裂速度较快, 开裂过程难以捕捉, 因此关于陶瓷罩体断裂的失效分析成为地面试验结果分析以及结构设计改进的技术难点。 表1列出了陶瓷天线罩典型失效形式、 机理及现象, 从中可以看出, 陶瓷罩体断裂起始位置的判断是失效分析的关键。

基于大量静热试验的经验积累, 目前常用于陶瓷罩体断裂失效及其起始定位的分析方法主要有: 宏观断裂形貌分析[1]、 断裂过程的声发射和高速摄像监测、 陶瓷罩体表面位移/应变测试, 以及失效形式的仿真分析[2-3]等。 通过这些技术手段, 可以综合判断分析陶瓷天线罩的失效起始位置和失效机理, 为故障分析和进一步的设计改进服务。 本文将对上述几种分析方法、 流程及其试验应用案例进行介绍, 并指出各种分析技术的发展方向。

1失效分析方法

1.1宏观断裂形貌分析方法

热冲击或力载荷较小的静热联合试验中, 陶瓷罩体断裂失效多由陶瓷与连接环或雨蚀头的热匹配差异引起, 其断裂形貌简单, 如图3所示, 裂纹通常起源于连接部位, 罩体表面只有少数几条裂纹, 开裂后的罩体结构完整。

静力试验或力载荷较大的静热联合试验中, 陶瓷罩体在初始失效后, 由于加载系统的惯性作用, 会引发二次破坏, 导致表面裂纹形貌复杂, 罩体结构破碎。 典型的断裂形貌如图4所示。 复杂断裂形貌阻碍了陶瓷罩体断裂失效起始位置的判断, 进而给天线罩的失效分析带来了困难。

宏观裂纹形貌分析是判定初始裂纹源位置最基础、 最简便的一种方法。 将陶瓷罩体碎片进行拼合后, 可以依照T形法和分叉法[4]进行裂纹先后顺序及走向分析, 进而判断裂纹源的位置。 T形法是指当试件表面的裂纹构成T形关系时, 可以根据裂纹的相对位置来确定主裂纹, 即裂纹的先后顺序。 如图5(a)所示, 由于裂纹A阻止了裂纹B, C的穿过, 因此A裂纹形成在前, 为主裂纹, B, C裂纹在后, 为次裂纹。 分叉法是指裂纹在扩展过程中, 往往会引生出多条分支裂纹或分叉裂纹。 由于分支裂纹或分叉裂纹是从主裂纹引生的, 因此裂纹的扩展方向为从主裂纹向分叉或分支裂纹方向, 分叉或分支裂纹汇集的裂纹为主裂纹。

另外, 根据陶瓷罩体的断口人字纹路也可以辅助判断裂纹走向[5-6]。 人字纹路是脆性断裂的显著宏观特征, 如图6所示, 这种特征一方面表征裂纹在该区的扩展是不稳定的、 快速的; 另一方面, 沿着放射方向的逆向或人字纹尖顶可以追溯到裂纹源所在位置。

通过上述宏观断裂形貌分析方法, 可以初步确定静热试验中断裂失效的起始區域, 这为失效形式的进一步分析和判定提供了事实依据。 尽管如此, 该方法对分析人员的经验要求较高, 分析结果受主观因素影响较大; 另外该方法对于特别复杂的断裂形貌的失效位置判断仍存在一定困难。 因此, 借助其他测试分析手段来对宏观断裂形貌分析结果进行验证, 将主观经验提炼为客观规律, 并建立相关分析比对数据库, 是未来该项技术手段的主要发展方向。

1.2声发射监测分析方法

声发射是指材料或结构内部发生变形或断裂时, 以弹性波的形式释放应变能的现象[4]。 弹性波形式的声信号携带有大量有价值的缺陷信息, 通过压电陶瓷等材料制成的信号接收设备, 对声信号进行捕捉分析, 可以获取材料或结构的损伤状态。 声发射检测技术具有动态、 实时的特点, 能够连续监控结构内部损伤演化的全过程。

陶瓷材料由于断裂时的声发射信号幅值较高, 因此用声发射手段来研究陶瓷材料的断裂失效过程是非常有效的[7-10]。 根据断裂声信号传播距离引起的时间差异, 可以利用多个声发射传感器, 布置在陶瓷天线罩表面的不同位置, 进而通过信号分析确定失效发生的位置。 常温静力试验中, 声发射传感器一般布置在陶瓷罩体表面, 如图7(a)所示; 高温热冲击试验或静热联合试验中, 由于陶瓷表面温度较高, 可能超过传感器的耐温范围, 因此通常将传感器布置在连接工装上, 如图7(b)所示, 并采用隔热材料进行热防护。 需要指出的是, 陶瓷天线罩与转接工装之间的连接状态会影响到高温试验中声信号的传播路径, 因此通过对连接表面进行处理, 保证连接状态的一致性是十分必要的。

图8为某陶瓷基复合材料天线罩静力试验声发射测试结果, 可以看出位于不同位置的传感器接收到的声发射信号的幅值及时刻不同; 信号幅值由通道6, 5, 2, 1依次降低, 同时信号到达各个传感器的时刻依次增加, 因此可以确定信号源发生在通道6传感器附近。

另外, 试验前通过对小试样进行不同加载模式下的声发射监测, 并与正式试验声发射信号对比, 可进一步获取天线罩的破坏模式。 图9为小试样在拉伸和三点弯曲破坏情况下的典型声发射信号, 其中拉伸情况下, 破坏特征为多个连续的脈冲信号, 且衰减过程持续较长的时间; 三点弯曲情况下, 破坏特征同样为多个连续的脉冲信号, 但衰减过程较快。 与图8结果对比, 可知天线罩的信号特征与小试样三点弯曲声发射信号特征一致, 其破坏模式近似于三点弯曲破坏。

声发射监测方法灵敏度高、 失效定位准确, 已成为当前陶瓷天线罩静热试验中破坏监测的一种重要技术手段。 尽管如此, 声发射技术后续仍需解决传感器耐高温、 安装界面声信号传递, 以及破坏特征的信号处理和识别分析等问题, 以进一步提高测试的准确性和有效性。

1.3高速摄像监测分析方法

除声发射监测方式外, 高速摄像是监测断裂过程最直观的技术手段。 陶瓷材料裂纹失稳扩展的速度极限低于声速的38%[11], 因此采用百万帧/秒的高速摄像设备, 足以满足陶瓷材料和结构厘米量级断裂观测的需要。

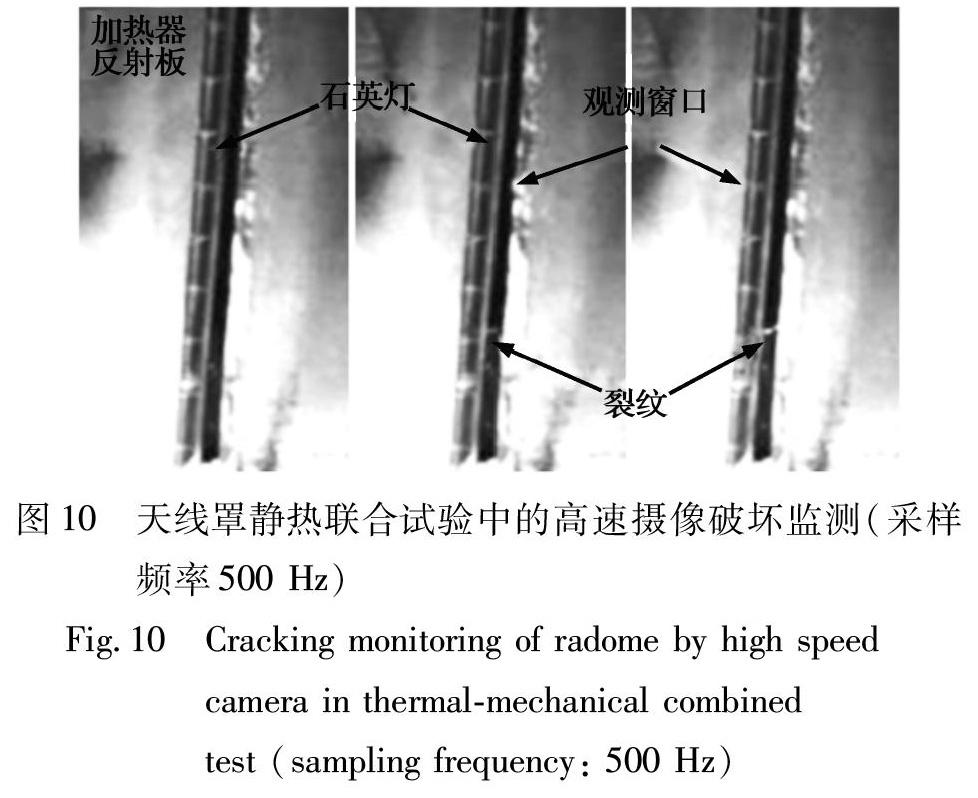

针对陶瓷材料或结构在力热载荷作用下断裂过程的高速摄像, 已有大量的研究报道[10,12-16]。 但在天线罩静热联合试验中的应用仍存在一定的困难。 首先, 加热器反射板的存在, 使得高速相机无法拍摄到天线罩的全貌, 局部断裂过程只能通过预制的窗口进行观测; 另外, 为了保证存储效率, 高速相机的分辨率普遍较低(一百万像素左右), 再加上石英灯的辐射加热和强光干扰, 使得高速相机只能放置于安全距离(0.5 m)以外, 并需要采取相应的滤光措施(如带通镜片), 这大大降低了拍摄的清晰度。 图10为高速摄像在天线罩静热联合试验中的探索应用, 通过对比连续3帧的图像可以看出, 高速摄像捕捉到了裂纹从无到有, 由左至右的扩展过程。

1.4表面位移/应变测试分析方法

表面位移和应变是结构在力热载荷作用下的重要力学响应参数, 其测试方法及数据分析成为陶瓷天线罩失效评估的重要技术途径。 目前静热试验中表面位移和应变测试手段主要包括顶杆式位移计、 激光位移计、 静态电阻应变计、 光纤应变传感器, 以及数字图像相关(DIC)设备等。

传统位移测试方法通过接触(顶杆式)或非接触(激光)手段, 获取试验件法线方向位移, 它具有形式简单、 可靠性高、 数据准确等特点。 在陶瓷天线罩静热试验中, 为了综合分析天线罩结构的变形情况, 通常在陶瓷天线罩顶端、 根部、 连接钢环及底座位置布置相应传感器, 如图11所示。 高温试验环境下, 为了保护传感器, 同时不影响位移测试精度, 传感器前端加装低热膨胀系数的石英玻璃杆来传递位移。

获取位移数据后, 通过与加载数据对比, 可以较为明显地分析出天线罩结构的承载模式变化, 进而为失效分析提供数据支持。 图12为某天线罩静力试验的位移与加载曲线, 可以看出位移曲线的变化趋势与加载曲线一致; 100 s左右载荷基本回零时, 连接环与底座位移回零, 而陶瓷罩体顶端与根部位移未回零, 说明罩体根部与连接环之间的连接胶层状态发生变化, 陶瓷罩体有轻微拔出现象; 330 s左右, 试验件发生断裂破坏, 各个传感器的位移数据均发生不同程度的阶跃变化; 此外, 由图12(b)可知, 整个试验过程中, 顶端位移与根部位移的比例基本保持不变, 体现了陶瓷罩体的刚性特征, 而根部位移与连接环位移之比随载荷的变化而改变, 说明了连接胶层在试验过程中连接状态的非线性。

目前常用于陶瓷天线罩表面应变测试的技术手段是静态电阻应变计。 在陶瓷天线罩静力试验中, 通常采用常温电阻应变计, 分别通过粘贴和焊接方式, 将应变计安装于陶瓷罩体和殷钢环(也可粘贴)表面重点关注的位置, 例如受拉面或受压面根部区域, 如图13(a)所示。 在热冲击试验和静热联合试验中, 由于陶瓷罩体外表面温度较高, 需要采用高温电阻应变计。 在实际应用中, 考虑到使用成本以及测试可靠性问题, 高温情况下, 陶瓷罩体外表面一般不进行应变测量, 只在温度较低的罩体内表面或殷钢环表面开展应变测试, 如图13(b)所示。

图14为某天线罩静热联合试验中陶瓷罩体内壁轴向应变以及相应加载和温度曲线。 由图可知, 在30 s以内, 陶瓷罩体内壁温度较低, 各个位置的应变曲线与加载曲线的变化规律一致, 受拉侧应变(E_A, E_C)为正, 受压侧应变(E_B)为负, 应变数据能够真实反映结构的力学响应; 30 s后, 罩体温度逐渐升高, 引起的热应变逐渐增大, 导致机械应变无法正常识别, 因此在高温环境下, 需要考虑应变计与被测材料的热匹配性, 开展热输出标定试验来对应变数据进行修正。 尽管如此, 由于高温环境下热应变在总应变中的占比较大, 对于热输出标定的误差分析成为机械应变识别和提取的关键和攻关方向。

此外, 光纤应变传感器和数字图像相关(DIC)测试方法也逐渐应用在陶瓷天线罩静热试验中。 其中光纤应变传感器(如图15所示)的使用温度可以超过1 000 ℃[17], 在高温试验中具有很广阔的应用前景; 而数字图像相关方法具有全场和非接触测量的优点, 但在高温试验中仍需克服强光线、 烟雾的干扰, 以及加热器遮挡的影响。

1.5数值仿真分析方法

理论解析、 试验验证和数值仿真是当前结构设计的三种最主要的途径。 对于陶瓷天线罩, 数值仿真分析方法克服了理论解析模型过于简化, 以及试验验证成本高昂等缺点, 成为其中最高效的技术手段, 并广泛应用于天线罩的设计改进[18-21]和失效分析[2-3]中。

[19] 劉锋, 许斌. 导弹天线罩参数化有限元建模和热可靠性分析[J]. 计算机辅助工程, 2013, 22(S1): 337-341.

Liu Feng, Xu Bin. Parameterization Finite Element Modeling and Thermal Reliability Analysis on Missile Radome[J]. Computer Aided Engineering, 2013, 22(S1): 337-341. (in Chinese)

[20] 李建华, 郭常宁, 许泉, 等. 红外空空导弹头罩热应力分析[J]. 强度与环境, 2012, 39(2): 46-52.

Li Jianhua, Guo Changning, Xu Quan, et al. Thermal Stress Analysis for the Dome of the Infrared AirtoAir Missile [J]. Structure & Environment Engineering, 2012, 39(2): 46-52. (in Chinese)

[21] 赵文鹏. 高超音速导弹天线罩理论设计及有限元分析[D]. 哈尔滨: 哈尔滨工业大学, 2007.

Zhao Wenpeng. FEM Modeling Simulation and Theoretical Design of Hypersonic Missile Radome [D]. Harbin: Harbin Institute of Technology, 2007. (in Chinese)

Abstract: Aiming at the technical difficulties of the failure evaluation for ceramic radome in thermal-mechanical test, the failure analysis methods, procedure, and application case based on macroscopic cracking morphology analysis, acoustic emission and high speed camera monitoring of cracking process, the surface displacement and strain test of ceramic radome, and numerical simulation of the failure mode are introduced in this paper, and the development directions of various analysis technologies are given.

Key words: failure analysis; macroscopic cracking morphology; acoustic emission; high speed camera; displacement/strain; numerical simulation