含油污泥热清洗处理技术研究现状与展望

2020-07-30白羽程远鹏胡九江黄春峰唐善法

白羽,程远鹏,胡九江,黄春峰,唐善法

(长江大学 石油工程学院,湖北 武汉 430100)

含油污泥往往伴随着石油的开采、储运和炼化等过程出现,若不将其进行处理而直接排放,将会对生态系统造成严重的污染从而影响人类的健康[1]。国内含油污泥的产生超过300万t/a,其中约70%来自大庆、胜利及辽河油田。此外,回收利用含油污泥中的石油资源,可极大地降低资源浪费[2]。

随着石油资源开采的日益匮乏和环境保护责任的逐渐加大,如何高效地处理和合理地利用含油污泥已成为研究的热点[3]。从降低成本和保护环境的角度出发,通过适当的工艺技术,可将含油污泥进行减量化、无害化和资源化三种工艺处理,既可对资源进行二次回收再利用,又可减少环境污染[4]。某些发达国家在含油污泥处理研究的起步较早,已拥有一套可高效、成熟运用在现场的完整技术[5]。相反,我国在这方面研究的起步较晚,与国外仍有较大差距,急需突破性的研究和分析。近年来,国内根据含油污泥性质及组成的不同,研发了调质-机械分离法、热解法和热化学清洗法等处理利用技术[6],但这些技术并不具有普遍性,仅可对部分含油污泥进行无害化/资源化处理,没有大规模成功应用,故并无普遍推广。在众多的处理方法中,热清洗技术是目前国内研究的重点热点和应用范围最广的处理方法之一。该方法是一种高效处理油泥的方法,具有低能耗、易操作、高效益等优点[7]。本文综述了热清洗处理技术的研究进展,论述了油泥处理设施的研究现状,并对处理技术未来发展方向进行了展望,以期更好地为热清洗处理技术运用和发展提供理论基础与技术支持。

1 清洗剂国内外研究现状

热清洗处理技术能很好地利用表面活性剂的亲油亲水特性和具有改变油、水和泥三相之间作用力的吸附性,使油泥的粘度降低,泥中则更容易地分离出油和水,实现二次回收油品的污泥资源化。

使用表面活性剂清洗含油污泥,污染物去除效果好、有利于进一步土壤修复,且来源广、用量少。表面活性剂洗涤污泥过程中,存在着油-水、油-泥、泥-水多个界面。通过选择合适的表面活性剂来削弱油、水和泥界面间的作用力,可促使油从污泥中分离出来。文献[8]表明,表面活性剂种类繁多且性质各异。近年来,国内外常用于清洗含油污泥和修复土壤的表面活性剂主要有三种,分别为:(1)生物表面活性剂及植物提取物或低聚物;(2)化学表面活性剂;(3)复配型表面活性剂。

1.1 生物表面活性剂及植物提取物或低聚物

生物表面活性剂是结合了集亲水极性基团和疏水基团的两亲性物质,也是一种可降解的物质,能乳化、润湿、增溶、分散、发泡、降低表面张力,还具有毒性低、与人体和环境相容性好等优点,在石油钻采等领域具有研究和开发价值,目前已应用于石油工业[9]。从结构特征的不同进行划分,其主要可分为:① 鼠李糖脂、糖脂类如槐糖脂、海藻糖脂等;② 脂肽类;③ 磷脂类如大豆或蛋提取物[10];④ 高分子类等。

目前,使用糖脂类(尤其是鼠李糖脂)生物表面活性剂处理含油污泥报道较多,在各大油田现场得到了良好的应用[11],相反,关于其他生物表面活性剂在国内技术研究和现场应用则鲜为报道。

蒲跃琪等[12]先制备了由生物表面活性剂鼠李糖脂组成的浓缩液,再对落地油泥进行热清洗处理技术的洗涤实验。结果表明:样品油泥的含油量、含水量和含固量分别为25.8%,26.1%,48.1%。实验得到在搅拌速度200 r/min、搅拌时间30 min、pH 9、洗涤液和油泥的质量比2∶1、洗涤温度50 ℃和鼠李糖脂浓度为0.1 g/L时为最好效果,油泥的含油率仅为12.8%。

黄立信等[13]利用糖脂类小分子生物表面活性剂 YNT-1从含油污泥中回收了原油,通过实验优化了处理油泥样品的工艺参数,经计算,原油回收率为82.24%,残泥中含油率不超过2%。利用生物表面活性剂回收原油效率高、污泥残油率低、无二次污染,工业应用前景广阔。

但由于生物表面活性剂洗油效率较低,在制备过程中面临生产成本高、生产效率低、下游应用产品开发不足等问题,单独使用受到一定限制。

1.2 化学表面活性剂

化学表面活性剂可分为:阴离子、非离子、阳离子和两性表面活性剂。其中,前2种表面活性剂在土壤上由于吸附量少而效宏,是应用最广泛的表面活性剂。常用于清洗油泥及修复土壤的阴离子型表面活性剂主要有烷基磺酸盐或硫酸盐(SDS)、烷基苯磺酸盐(SDBS)等。非离子型表面活性剂主要有脂肪醇聚氧乙醚(AEO)、失水山梨醇单油酸酯聚氧乙烯醚(Tween系列)、烷基酚聚氧乙烯醚(OP)等。非离子型表面活性剂具有较好的稳定性:相比于离子型表面活性剂具有更宽的pH值使用范围,相比于阴离子表面活性剂则具有更强的增溶和脱附等作用。为了更好地提高含油污泥的清洗效果,通常将非离子与离子表面活性剂复配使用。

何娜[14]实验观察了非离子表面活性剂 Tween20、 Tween60、阴离子表面活性剂十二烷基硫酸钠(SDS)对重度石油污染土壤中总石油烃(TPH)洗涤效果的规律。结果显示,SDS与Tween20组合的阴-非离子表面活性剂的洗涤效果更好,当SDS与Tween 20以5∶5质量比组合时,去油率可达到71.04%,明显优于单独使用任何一种表面活性剂。

倪贺伟[15]筛选非离子表面活性剂Tween80和阴离子表面活性剂十二烷基苯磺酸钠(SDBS),研究了SDBS-Tween80混合表面活性剂对重度石油污染泥土界面张力的影响规律,发现该混合表面活性剂可减小污染泥土的固-液界面张力,增强污染泥土的洗脱效果。

1.3 复配型表面活性剂

由于含油污泥的多样性和复杂性,表面活性剂的种类、配方、用量和清洗条件对清洗效率有很大影响,针对不同的油泥需采用不同配方的清洗剂和清洗条件,研究清洗剂的复配对处理石油污染土壤问题具有现实意义[16]。与阴离子-非离子表面活性的混合剂相比,单一表面活性剂具有较高的临界胶束浓度(CMC),往往导致清洗含油污泥效果不理想,不及混合剂的清洗效果,如采用非离子表面活性剂(AEO-9)+阴离子表面活性剂(LAS)+添加剂Na2SiO3的混合剂已被证实具有良好的处理效果。

陈海玲[17]针对某油田垃圾池含油污泥,为了提高清洗效果,对洗涤单剂进行筛选,以非离子OP-10,NP-15与阴离子SAS-60及AES混合复配,以Na2CO3钠、Na2SiO3为洗涤助剂,对复配清洗剂体系进行石油脱除效果考察,测得清洗后底泥的含油率约为5%。

梁宏宝等[18]针对吉林油田含油污泥,筛选有利于油、水和泥分离的阴离子表面活性剂SDS、非离子型表面活性剂OP-10及无机絮凝剂PAC进行复配,通过正交实验确定最佳清洗剂配方,利用热清洗技术从含油污泥中回收原油资源。在最佳工况条件下,使油泥样品的脱油率达到96.75%,有效回收了油泥中的原油,达到了资源利用及保护环境的目的。

由于不同类型表面活性剂对石油烃的清洗效果不同且各有优劣,将其彼此复配则可起到协同增效作用,在提高脱油效率同时降低其吸附损耗。刘晓燕[19]选用硅酸钠分别和阴离子洗涤剂十二烷基苯磺酸钠(ABS)、非离子洗涤剂 NP-10以及生物表面活性剂1#、2#等复配进行洗涤实验,研究了大港油田油泥在不同条件下反复清洗后的残油率。结果表明,硅酸钠、NP-10和生物1#表面活性剂清洗后的残油率可不超过1%,具有较好的清洗效果。

此外,石油污染土壤清洗过程中,尤其是针对稠油[ρ>0.92 g/cm3(20 ℃),粘度>1 000 mPa·s(50 ℃)]污染土壤,增溶剂的胶束化作用可显著增加难溶或清洗残余有机化合物(HOCs)溶解度,提高油泥中原油的回收效率。

陈贤等[20]从新疆油田含油污泥中分离出3株土著石油降解菌,其生命活动代谢产物与助剂十二烷基苯磺酸钠(LAS)复配形成复合生物表面活性剂来处理某作业区稠油联合站的罐底油泥。复合生物表面活性剂较于化学表面活性剂具有更低的临界胶束浓度值(CMC),能显著降低油水界面张力。优化清洗工艺参数后,可使罐底油泥残油率降低至1.2%,稠油回收率大于95%。

2 含油污泥热清洗处理工艺装置研究现状

2.1 含油污泥处理工艺标准

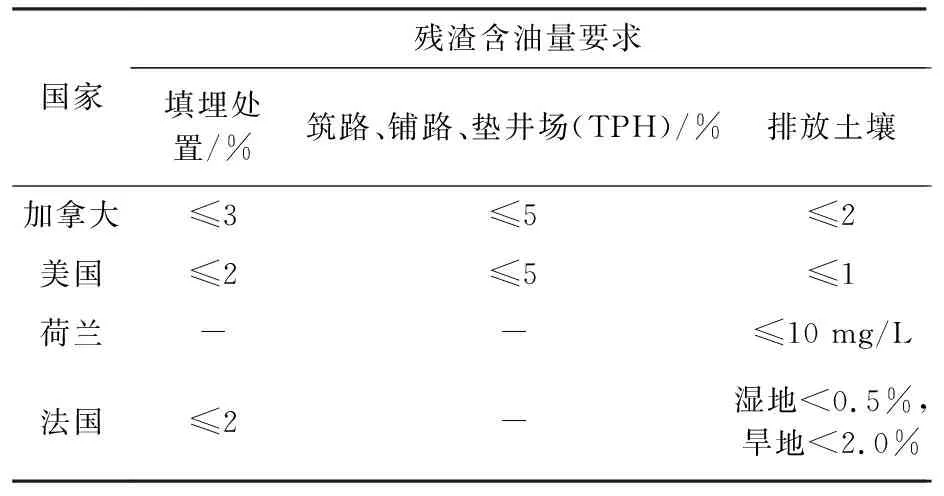

20世纪70年代起,美国、法国、加拿大等国家先后开展了含油污泥无害化/资源化处理的研究,针对不同组成特性的油泥研发了多种对应的处理方法与工艺[21],从单一的热气提到采用萃取、热洗及超声波等多种工艺联合处理,处理工艺逐步复杂,处理效果日益提高[22]。经过多年的发展,国外对含油污泥处理已经形成了明确的处置标准和处理要求(如表1所示)。加拿大《Sask土地填埋指导准则》要求工业废弃物填埋时应尽量减少废弃物,别无他法时可选择安全填埋,进入工业垃圾填埋场的石油污染土壤总石油烃(TPH)≤3%。加拿大艾伯塔省能源利用委员会提出,用于铺路的石油污染砂土,其TPH必须<5%;油田油泥废弃物的TPH需符合最新的TPH标准,方可进入垃圾填埋场进行填埋处理。填埋场为工程黏土或合成防护层,TPH含量<3%;填埋场为自然黏土防护层,TPH含量<2%[23]。API对石油污染土壤中TPH含量的处理提出了严格的要求,各州对TPH或石油烃含量都明确的标准。一般地,自然黏土填埋能够接受TPH不大于2%,在产油区,TPH含量高的废物亦被允许进入垃圾填埋场。在加利福尼亚州,铺路材料可用TPH不超过5%的固体[24]。法国要求在高降水量的湿地中土壤含油量要低于0.5%,而在旱地中土壤含油量要低于2.0%[23]。

表1 国外发达国家对含油污泥处理后含油量的相关规定Table 1 Relevant regulations on the oil content of oily sludge after treatment in developed countries

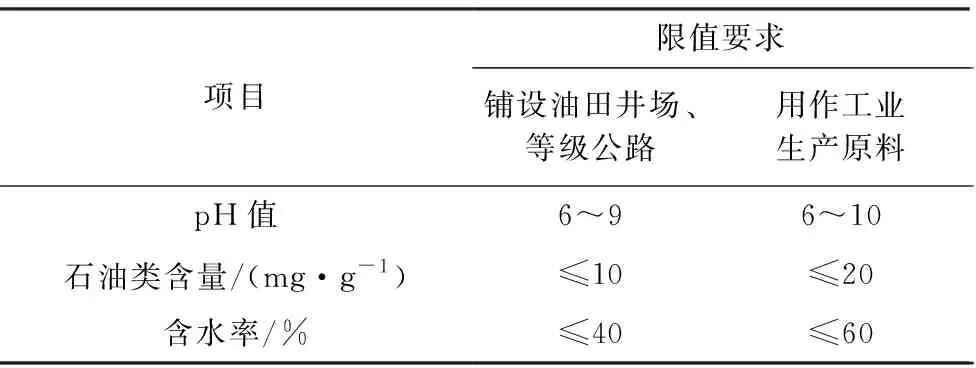

我国含油污泥处理工艺研究较国外研究起步较晚,在20世纪80年代末才着手进行研究。国内油田企业常用的处理工艺技术主要有:热解、热清洗、调质-机械分离、萃取等,可以部分解决含油污泥的无害化/资源化处理问题,但由于我国在油田环境保护方面起步较晚,处理工艺技术还不完善,没有成熟的技术路线,部分处理工艺仍然处于实验室研究阶段[25],并没有实现工业化和商业化应用。相比于许多国外已应用于实际的高效成熟含油污泥处理技术和工艺,我国这方面研究仍较为欠缺和落后,且这些国外的先进技术工艺在国内未得到大力地推广及应用。目前,我国石油工业对含油污泥的处理尚无统一的规范,虽然《危险废物填埋污染控制标准》(GB 18598—2001)、《危险废物焚烧污染控制标准》(GB 18484—2001)等国家标准对含油污泥的处理作出了规定,但允许含油污泥排放的含油量范围却没有提及,处理后土壤含油量仅在《农业污泥污染控制标准》(GB 4284—1984)中要求低于0.3%。我国油田企业对含油污泥的处理没有统一的标准,如辽河、胜利等油田处理后的含油污泥含油率均小于3%,大庆油田则要求小于2%[26],陕西省地区则限制处理后的含油污泥的pH值、含油量和含水量,见表2。

表2 含油污泥处理与再利用限制值要求Table 2 Oil sludge treatment and reuse limit requirements

上述各类标准对如何处理与二次利用含油污泥具有一定指导意义,但仍然存在着分标准过于严格而又难以实施、尚无明确的排放标准、对于含有大量胶质和沥青质的稠油污泥没有指导意义的问题,导致企业在使用这些标准时无所适从。

2.2 含油污泥热清洗处理装置

由于含油污泥种类和性质的复杂与多样性,仅通过选择一种处理技术很难使其达标,通常结合现场实际需要,将几种技术联合使用可以提高处理效果或实现更好的资源回收利用[27]。近年来,相应的处理工艺逐步摒弃单方法的单一处理模型,而是往多方法结合的联合处理模式发展,如:热化学清洗+超声波处理、热化学清洗+微生物降解等。

李颖等[28]根据某采油厂含油污泥的特点,采用“预处理-化学清洗-离心脱水”的处理工艺。热化学清洗装置主要由预处理、化学清洗、加药和供热,离心脱水、分离和水处理等单元组成(工艺流程见图1),核心问题是药剂的筛选配制和使用。

图1 工艺流程示意图Fig.1 Schematic diagram of the process

王永平等[29]采用调质-高温热清洗-超声除油-离心机脱水联合技术对含油污泥实施处理,进行了现场工业化应用实验,对不同清洗剂油泥处理效果参数、超声破乳气浮除油装置工艺参数、离心机分离参数等进行优化及效能研究,在最优参数下处理后污泥含油小于2%。

高路军等[30]采用热清洗+微生物+叠螺脱水技术对罐底油泥进行综合处理,主体装置包括三个部分:预处理系统、生化处理系统和污泥脱水系统,效果评价及效益分析可知,处理前后污泥中含油平均分别为11 366 mg/kg和958 mg/kg,平均去除率达到91.55%,满足要求。

3 结论与展望

含油污泥处理方法种类繁多,其中表面活性剂热清洗技术的研究及应用则越发受到学者的重视。研发应用新型环保清洁剂,提高回收油质量,达到减量化、无害化和资源化目的,将成为石油企业安全生产的重要手段。

根据含油污泥中污染物成分复杂的特点,在处理控制有机污染物的同时,还需除去其中的无机污染物、重金属、放射性物质和有害微生物。仅通过单一的处理技术既不能满足环保要求,亦不能二次利用含油污泥实现资源化,因此,需根据不同处理技术特点进行多种处理技术联合使用从而扩大使用范围和提高处理效率,并对含油污泥进行分级、分段的深度处置已成为含油污泥处理技术发展的热点和重点。