堵塞的自清滤器

2020-07-30申伟

申 伟

近日,某外籍油化两用船在完成修理,自船厂泊位驶离后约30分钟,船舶主机突然减速引发船舶失控,所幸与周边其它船舶没有碰撞危险。经过检查及现场调查发现,该船在开航后不久,机舱集控室显示主机系统滑油进机压力降至0.16MPa,远低于系统设定的报警值,引发系统报警,进而引发主机保护性自动降速。那是什么原因导致主机系统滑油压力降低的呢?

通过对船舶机舱报警记录和维修保养记录的观察,并询问轮机长,得知在船舶故障发生后,船员将主机滑油系统的自清滤器更换到旁通滤器后,系统滑油压力恢复正常。这样的话,可以排除险情由冷却、滑油泵压力或报警保护单元误触发的原因导致,直接将故障原因锁定在系统中的滑油自清滤器。

自清滤器工作原理

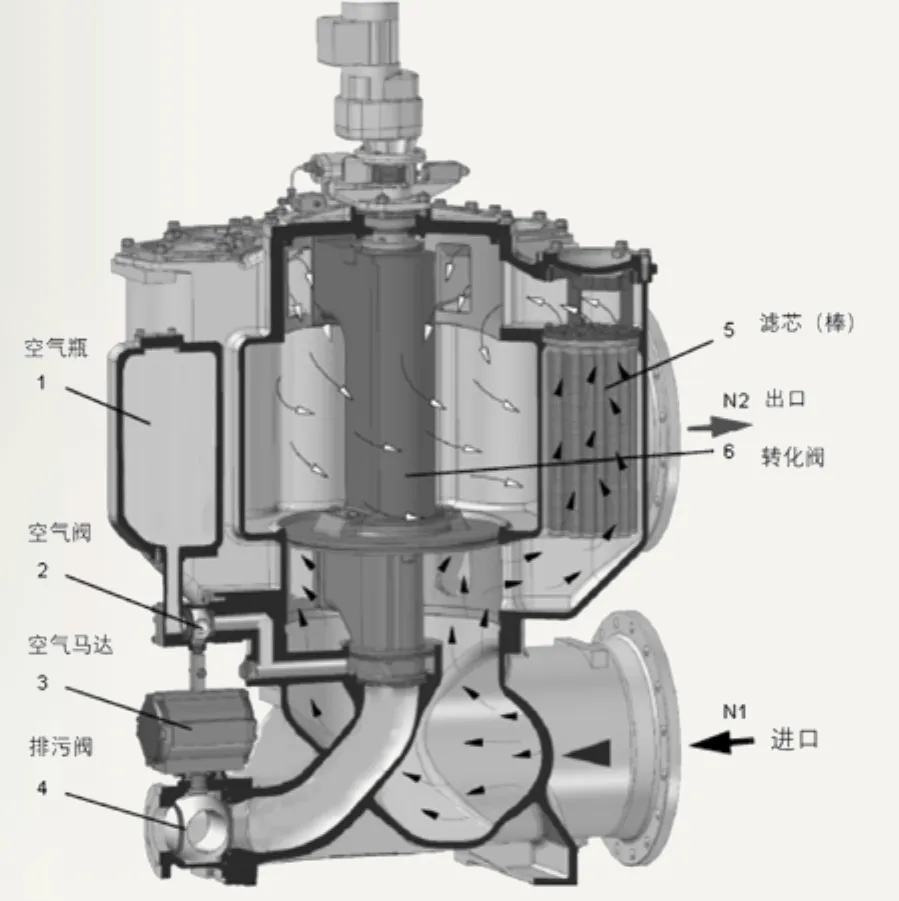

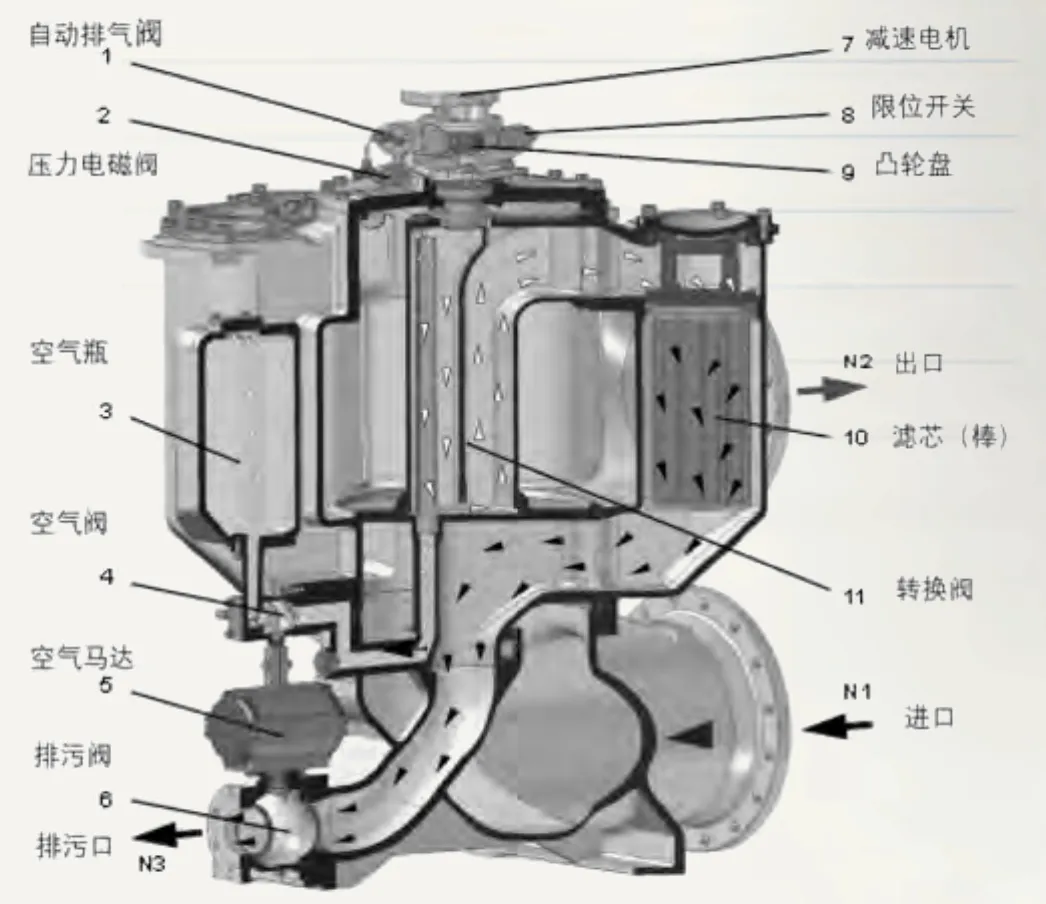

自清滤器通过自动控制,在不中断过滤的情况下,自动完成对滤芯的反向冲洗。其能延长滤芯的使用寿命、节省滑油消耗,降低工作强度。目前船用滑油滤清器多采用网状滤芯,利用压缩空气进行反冲洗。一般包括反冲洗滤器本体、转换阀、旁通滤器(旁通滤器未显示在下面两图中,用于紧急情况下手动切换使用)和污油滤器等组成。本体有多个滤筒,每个滤筒内设置1到数根滤芯,每个滤筒作为1个过滤单元。一般情况下,其中1个滤筒作为备用过滤单元,而其他数个滤筒正常工作。

1、过滤状态

滑油从滤器底端进入滤器,经工作状态的滤筒过滤后,从滤器的上端流出。滑油是从滤芯的外部经滤网过滤后从滤芯内部流出,杂质被截留在滤网外部(也有部分型号的自清滤器,是从内到外过滤,杂质被留存在滤网内部,如Kanagawa kiki kogyo生产的K8E型)。此时,空气马达不转,空气阀和排污阀关闭。转换阀通过位置的旋转决定其中一个滤筒处于备用状态,其他滤筒处于工作状态。

2、反冲洗状态

随着滤筒内滤芯上附着的杂质不断增加,滤器进出口的压差会不断升高。当压差累积到设定值后,控制系统给出反冲洗命令。电机转动带动转换阀将备用过滤筒投入工作状态,滤器进出口压差下降并通过限位开关命令电机停转。邻近一个过滤筒脱离过滤状态,转为待反冲状态。

这时,空气马达转动,排污阀和空气阀同时打开,空气瓶内的空气高速进入待冲洗滤筒,从滤芯的内部向外吹洗,这样滤芯外部的杂质和液体一同从排污阀出口流出。反冲结束后空气马达关闭,空气阀和排污阀关闭,空气瓶重新充气。同时,在转换阀上有一个小孔会将经过滤的滑油充入刚被冲洗完的滤筒,其中的残余空气则通过自动排气阀排出滤筒。当补液结束后,滤筒内充满干净的滑油,该滤筒就转换为备用滤筒,直至下一次反冲洗指令,再投入过滤过程中去。

故障原因分析

由上述可见,组成自清滤器的多个部件中,只要有一个异常将直接或间接影响到滤器的正常工作,从而导致压差的持续增大。在滤器进口压力不变的情况下,压差的持续增大,意味着进机滑油压力的持续下降。通常出现压差持续增大,针对滤清器本身一般针对以下内容开展检查:

驱动齿轮是否转动,如果没有有效转动,将导致备用滤筒和过滤滤筒之间无法替换,导致过滤滤筒一直处于工作状态,导致杂质逐步增多,压差上升。

图1 处于过滤状态的自清滤器

图2 处于反冲洗状态的自清滤器

过滤器内部控制冲洗臂的棘轮是否转动,不转动,不能起到反冲洗效果。

反冲洗卸放阀无法正常开启。多由于空气瓶压力不足,或者电磁阀故障导致。需要提高空气压力,替换电磁阀。

本次故障中,该船滤清器的实际情况否定了这些问题的存在,所以焦点自然而然地集中到滤芯上了,这是因为润滑油在使用过程中,特别是在主机曲轴箱内循环使用后会因混入的其他物质而逐步变质,影响润滑油的工作性能。混入的物质可能包括海水、淡水、灰尘、金属碎屑和焊渣等。海水和淡水的混入,会导致滑油乳化,导致滑油变质,影响性能;灰尘、金属碎屑进入滤器,会逐步堵塞滤器。

经进一步了解:该船在安全靠泊后,船员更换了所有滤芯并测试正常。在拆下来的滤芯上发现附着的一层固体干结杂质,清楚说明了该故障的真实原因:滤器堵塞导致滑油进机压力低,引发系统报警。根据这一情况,可以推测:在故障发生当时的主机运转过程中,由于滤器堵塞,滑油自清滤器的压差计监测到较大的压差,一直在尝试反冲洗过程,但由于干结较为严重,反冲洗一直未能降到合理的压差范围,导致系统滑油压力降低。

然而,在整个检查和调查过程中耐人寻味的是:该滑油自清滤器中滤芯在进厂修理前不久整体更换,远没有达到建议的清洗周期,那为什么会出现这种情况呢?

经过进一步的观测,我们发现滤棒上的附着物呈硬结状态,应该是滤器长时间未使用滤器本身所附着杂质干结导致的。该船在船厂进行了为期20天修理,期间滑油系统内滑油排空,滑油管路一直处于停用状态,滤芯上附着杂质逐步干结,堵塞了滤棒上的部分细小滤孔。

相关建议

本次事件发生船舶长期修理(搁置)的情况下,滤芯上杂质干结导致滤器堵塞,发生的概率非常小,容易被忽视。这也提醒我们,小概率也可能引发大问题。针对本起事件,结合船舶滑油系统常见问题,笔者总结了几点建议供参考。

1、严格按照系统滤清器的使用说明进行维护和保养

包括定期清洗和更换滑油滤清器滤芯,检查润滑系统的密封性,发现问题及时紧固和调整。如本案例中的船舶,滤芯更换尚未到达其更换周期要求,但由于长时间系统搁置而导致了堵塞。

笔者翻阅了多种滑油滤清器的使用手册,一般建议在滤器使用500次反冲洗后,取出滤芯进行检查;然后是每5000次,要取出滤芯检查。建议每10,000次冲洗后,或者认为必要的任何时候,更换全部滤芯。笔者认为,本船的滑油系统停用了20余天,应该属于使用手册中“认为必要的任何时候”的情况,可能不需要更换全部滤芯,但至少应该做到滤芯的取出检查。如果这样做了,该故障可以完全得以避免。

2、做好滑油系统的日常维护

滑油分油机,如果其分离性能不达标,会导致滑油内水分超标、杂质含量较多。较大水分导致滑油乳化,杂质含量高,都会导致滤网表面附着物增加速度较快,易堵塞滤网,如果滤清器的清洗间隔没有及时调整到位,则滤清器的反冲洗不能达到期望的效果,会缩短滤清器的使用寿命。滑油预热,在冷机状态下运行,如果滑油预热没有达到预定的温度,则系统内滑油粘度过大,导致其经过滤网的能力减弱,形成假堵塞,产生较大的压差,亦会产生滑油低压可能。

3、注重厂修后的恢复性检查

笔者所在的崇明长兴地区,以海洋装备建造和船舶修造厂为主要行业,在2019年就曾发生过2艘次VLCC在厂修后由于开航前测试不到位,在开航后不久发生机电故障的事件,而后究其原因,都是很小的问题,如高压油管旋拧不紧导致泄露等。

建议厂修船舶在恢复航行状态前,对船舶主要系统开展检查,对船舶各个系统进行逐一排查,消除影响机器安全运行的隐患,避免小问题导致大事件。结合本案的情况,笔者认为船舶一旦进入船厂,如果停止滑油循环系统,则再次运转滑油系统时,一定要仔细人工检查滤清器各个滤室的压差情况,最好按照滤清器保养须知的要求,取出滤芯进行检查或人工清洗,确保滤器能够正常工作,输出足够压力的滑油供向主机。

本案船舶在厂修后的恢复性检查没有做到位,是毋庸置疑的。经过调查,该船一直严格按照系统提示的时间间隔对设备进行维护保养,在正常情况下,这样做是没有问题的。问题是没有考虑到排空滑油系统可能带来的干结情况,也没有采取有效的检查和恢复手段。缺乏此方面的风险意识和管控手段。

以上是笔者结合滑油系统及自滤清器的工作原理的基础上,基于个人对该起故障的认识和理解,所提出的一些建议,以期能够引发同业人员对于此类小概率问题的关注,加强检查和保养,从而避免类似故障的发生,降低船舶安全风险。