某轻卡燃油滤清器支架强度性能分析

2019-11-22邓海燕

邓海燕

某轻卡燃油滤清器支架强度性能分析

邓海燕

(江铃汽车股份有限公司 产品开发技术中心,江西 南昌 330052)

为了获取某轻卡燃油滤清器支架的强度性能,首先基于有限元方法建立燃油滤清器支架的离散化模型,然后激励端加载原型车采集的振动加速度,采用频率响应方法对其进行强度分析,分析结果表明其最大应力值小于材料屈服,满足强度性能要求。最后基于重力场工况对其进行强度分析,分析结果表明其最大应力也低于材料屈服,也符合设计要求,因此该燃油滤清器支架的强度特性能够满足使用要求,安全系数较高。

燃油滤清器支架;有限元;频率响应;重力场;强度

1 引言

燃油滤清器是汽车燃油系统重要的组成部分,其通过支架安装在车架纵梁中段上。车辆在复杂路面行驶时,其受力状态比较复杂,燃油滤清器支架容易发生断裂风险,间接影响车辆的安全性和可靠性,因此其强度性能至关重要。某新型轻卡燃油滤清器支架重新设计,需快速验证其强度性能是否满足目标要求。张路等[1]基于有限元技术对某燃油滤清器支架进行静态强度分析。钟自锋[2]通过采集路谱振动加速度,并采用频率响应分析方法对其进行振动强度分析和优化设计。现采用计算机辅助工程手段建立该燃油滤清器支架的有限元模型,基于频率响应方法和重力场方法对其进行强度性能分析,得到其应力分布,获知其强度性能能够满足设计要求。

2 有限元建模

如图1所示,为该轻卡燃油滤清器总成模型。由图1可知,其主要由燃油滤清器支架、燃油粗滤清器和燃油细滤清器组成,其中燃油粗滤清器的重量为1.955kg,燃油细滤清器的重量为1.735kg,燃油滤清器支架的厚度为3.0mm,材料牌号为Q235,其屈服强度为235MPa,抗拉强度为375MPa,弹性模量为2.01E+5MPa,泊松比为0.3。

图1 燃油滤清器总成模型

将燃油滤清器总成三维数字模型导入Hypermesh[3,4]中,抽取燃油滤清器支架的中面,并对其进行几何清理,尽量保留其轮廓线,采用3mm的Mixed单元对其进行网格离散化处理。为了尽量避免发生应力集中现象,螺栓孔处采用双节点数和两排规整的四边形单元处理,螺栓连接则采用RBE2单元模拟。为了减少计算时间,燃油粗滤清器和燃油细滤清器采用Mass点模拟,通过刚性单元与螺栓孔连接,并建立Q235材料属性,以此建立燃油滤清器总成有限元模型,如图2所示,其中节点数位2437,单元数位2335。

图2 燃油滤清器总成有限元模型

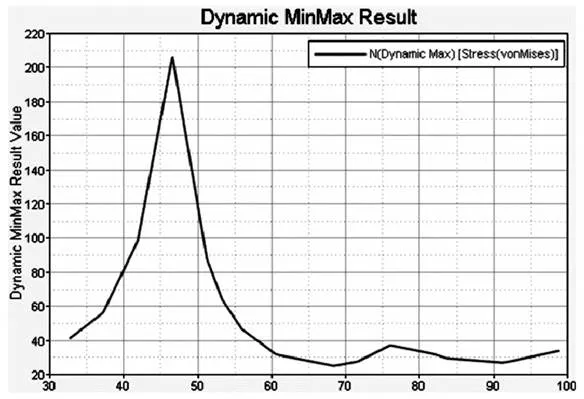

3 频率响应强度分析

通过分析原型车纵梁中段采集的加速度可知,其X、Y和Z方向的振动加速度最大值均低于1.7g,为了尽提高燃油滤清器支架的安全系数,基于燃油滤清器总成有限元模型,通过Nastran软件[5]在激励端X、Y和Z方向均加载振动加速度2.0g,计算频率段设为0-100Hz,模态阻尼设为0.05,采用频率响应方法[6]对该燃油滤清器支架进行强度分析。如图3所示,为该燃油滤清器支架的频率-应力曲线,由图3可知,当激励频率为46.6Hz时,该燃油滤清器支架的强度应力值达到最大值。如图4所示,为该燃油滤清器支架的应力分布云图。由图4可知,该燃油滤清器支架的应力峰值为206.6MPa,小于材料屈服强度,应力集中点处于燃油粗滤清器的螺栓安装孔位置,其应力分布与实际工作状态受力一致,能够满足强度性能要求。

图3 燃油滤清器支架频率-应力曲线

图4 燃油滤清器支架的应力分布云图

3 重力场强度分析

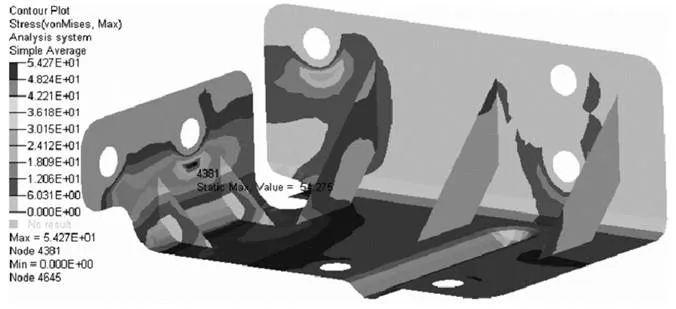

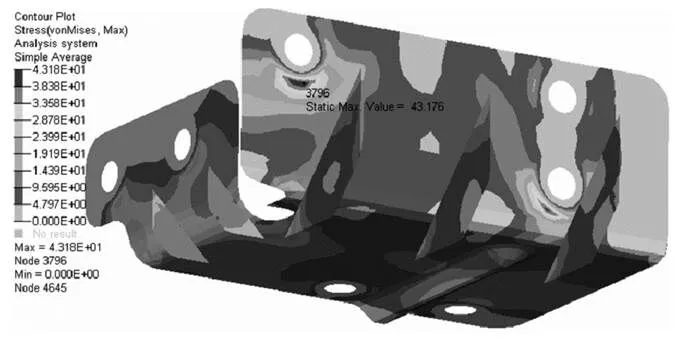

通过实际工程经验判断,对于安装在车架纵梁端的悬臂结构件,重力场极限工况通常分为X(5.0G)、Y(5.0G)和Z(10.0G),以此考察结构件的重力场强度性能,因此约束燃油滤清器支架与车架纵梁连接螺栓安装孔的所有自由度,分别设置X、Y和Z方向的极限重力场。如图5所示,为燃油滤清器支架X方向的应力分布云图。由图5可知,其最大应力值为54.3MPa。如图6所示,为燃油滤清器支架Y方向的应力分布云图。由图6可知,其最大应力值为43.2Pa。如图7所示,为燃油滤清器支架Z方向的应力分布云图。由图7可知,其最大应力值为121.0MPa。由此可知,燃油滤清器支架在极限重力场作用下的安全系数都比较高,其强度性能也符合设计要求。

图5 燃油滤清器支架X方向的应力分布云图

图6 燃油滤清器支Y方向的应力分布云图

图7 燃油滤清器支架Z方向的应力分布云图

4 结论

采用有限元手段建立燃油滤清器支架模型,在其激励端加载2.0g的振动加速度,采用Nastran软件对其进行频率响应分析,得到其最大应力值为206.6MPa,低于其材料屈服极限,满足强度性能要求。约束激励端的所有自由度,分别加载X(5.0G)、Y(5.0G)和Z(10.0G)的重力场,其应力值分别为54.3MPa、43.2MPa和121.0MPa,也符合设计要求。

[1] 张路,张遵智,戚海玲,等.某型商用车燃油滤清器支架的分析与改进[J].轻型汽车技术,2017(7):10-13.

[2] 钟自锋,徐国权,聂鹏.发动机ECU支架振动疲劳分析及其优化设计[J].机械设计与研究,2018,34(3):100-102.

[3] 于翰林,毛洪海,杨延功,等.基于HyperMesh的排气系统吊挂布置研究[J].机械设计,2019,36(S1):209-212.

[4] 张小雨,刘迪.基于HyperMesh的某轻卡车架开裂分析[J].汽车实用技术,2018(24):129-130.

[5] 周鑫,张冰蔚.基于Nastran的汽车前照灯振动性能分析[J].江苏科技大学学报(自然科学版),2017,31(1):55-60.

[6] 陈文芳.某轻型载货车转向液壶支架断裂分析及其优化[J].机械设计与研究,2019,35(3):94-99.

Performance Analysis and Optimization of a New Energy Light Truck Front Bumper

Deng Haiyan

(Product Development & Technology Center, Jiangling Motors Corporation Limited, Jiangxi Nanchang 330052)

Aiming at obtaining the strength performance of a light truck fuel filter bracket. Firstly, the discretization model of fuel filter bracket was built based on finite element method. Secondly, the vibration acceleration of prototype vehicle exciting end was loaded, it was strength analyzed by adopting frequency response method, the analysised result showed that its maximum stress was less than yield strength of the material, it could meet strength performance requirements. Lastly, it was strength analyzed based on gravity field working conditions, the analysised result showed that its maximum stress was less than yield strength of the material, it also could meet design requirements, so its strength performance could meet the use requirements, and its safety factor was high.

Fuel filter bracket; Finite element; Frequency response; Gravity field; Strength

A

1671-7988(2019)21-116-03

U464.136

A

1671-7988(2019)21-116-03

邓海燕(1972.10-),女(汉族),工程师,硕士,就职于江铃汽车股份有限公司产品开发技术中心,主要从事轻卡平台研发技术管理工作。

10.16638/j.cnki.1671-7988.2019.21.040

CLC NO.: U464.136