锂离子电池组装配过程硅橡胶涂覆量化控制的研究

2020-07-29田雯李克锋郭兆瑞沈川杰杨志云张晓霞

田雯,李克锋,郭兆瑞,沈川杰,杨志云,张晓霞

(1.陆军装备部驻南京地区军代局驻上海地区第三军代室,上海 200000;2.上海空间电源研究所,上海 200245)

锂离子电池具有可测性强、比能量高、寿命长等特点,已经在运载火箭、武器等领域大量应用。目前,军用锂离子电池组要求具有高抗力学性能和较好的保温性能。一般锂离子电池组要求有绝缘和隔热设计,因此锂离子电池单体在装配成电池组过程中常采用硅橡胶在电池堆外表面依次粘贴环氧板、泡沫板,胶液固化后可以使电芯堆、环氧板、泡沫板可靠地粘结在一起。由于硅橡胶性能优良,在航空、航天领域广泛应用,因此电芯堆、环氧板、泡沫板等粘贴主要采用硅橡胶。本文研究以GD414硅橡胶为研究对象,该硅橡胶属于中性单组分室温硫化硅橡胶,为膏状物,无腐蚀性,高强度、高断裂伸长率,并有十分优异的耐紫外光、耐气候老化及良好的电绝缘等性能,使用温度范围为-60~200℃。然而,整个装配过程,均缺乏对硅橡胶涂覆的用量的控制措施,对产品“精益制造”目标的实现造成一定的困难。具体存在问题包括:(1)局部、边缘缺少硅橡胶或粘结力不足导致环氧板、泡沫板在装配后脱胶、起翘等。(2)GD-414硅橡胶过量使用增大产品重量,造成重量超差。(3)影响整机装配的尺寸配合,甚至会成为多余物。因此,亟需设计一种涂覆装置,以实现硅橡胶涂覆的量化控制。

1 涂覆装置设计

针对上述问题,本文设计了一种硅橡胶涂覆装置,包括底座、滑道、刮板和挡块,在底座上设置两个平行的滑道,平行滑道上方设置垂直于滑道的刮板,刮板在平行滑道上呈一定倾斜角滑动,挡板放在前端部位,为了实现1套装置适应不同电池组装配需求,导轨与底座之间可以分离,且一个底座配置多副不同高度的轨道,这些不同高度轨道与底座上轨道横向调节条之间装配所采用的机械接口尺寸均一致。具体结构组成如图1所示。

图1 涂覆装置结构组成图

从图1可以看到,本文设计的底座是承载被涂覆材料的载体,环氧板、泡沫板在被涂覆前平放在底座上,并且一端靠在前端挡块上,从而使涂覆过程中环氧板、泡沫板不会移动。轨道是刮板的载体,并为刮板向前移动提供方向引导。轨道和刮板支脚之间机械接口通过刮板支脚上的凹槽进行匹配。

2 涂覆试验

选用一块对称产品进行涂覆,左边采用工人手工按照现有方法直接将GD414硅橡胶涂覆在黏结面上,右边采用涂覆装置进行涂覆,涂覆步骤如下:

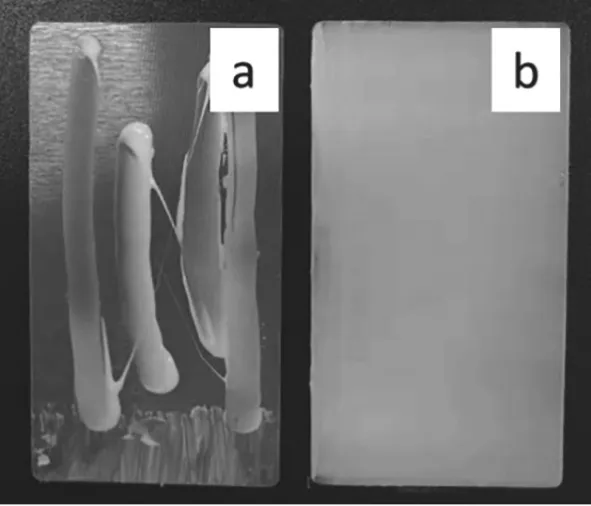

(1)根据环氧板/泡沫板的尺寸选择轨道高度,用无水乙醇润湿的无纺布擦拭干净底座、轨道、刮板等;(2)根据被涂覆材料尺寸调节轨道间距、刮板支脚间距;(3)把环氧板/泡沫板平铺在底板上并紧靠挡块;(4)调整刮板位置,使刮板正面下边缘刚好处于环氧板/泡沫板在底座上远离挡块一端的边缘;(5)挤压硅橡胶管,把胶液堆积在刮板正面下边缘整个环氧板/泡沫板宽度范围;(6)缓慢推动刮板向挡块一侧移动,在移动过程中,刮板正面剩余硅橡胶不足时可随时停止移动刮板并添加硅橡胶,直至完全均匀涂覆。工人手工涂覆和涂覆装置涂覆实物对比如图2所示,图2a部分为手工涂覆,图2b部分为涂覆装置涂覆。

图2 硅橡胶涂覆不均示意图

从图2可以看到,左侧的手工涂覆涂层不均匀,硅胶部分位置多,部分位置少,多的位置较为突出,由于流动性有限,粘贴后厚度增大,然而,非常容易脱落;右侧涂胶装置涂覆涂层厚度均匀美观,无明显高低起伏,涂覆全面漏点少,而且干净整洁,涂覆质量高。

3 结语

本文为了解决以往环氧板、泡沫板上硅橡胶用量、涂覆均匀性控制难度大带来的产品制造水平提升瓶颈以及相应的潜在质量风险,设计了一种硅橡胶涂覆量化控制装置,通过实际应用,结果表明,采用硅橡胶涂覆装置获得的涂覆层具有厚度均匀和涂覆全面的优点。因此,本文设计的涂覆装置可满足涂覆胶量量化、涂覆质量可控的要求,可以在未来生产装配过程中大量推广应用。