安钢低碳高强钢碳氮控制工艺研究

2020-07-29田云生

孙 拓 田云生

(安阳钢铁股份有限公司)

0 前言

安钢炉卷生产线生产的Q690及以上级别的低碳高强钢采用的成分设计是低碳加硼。生产时需要控制转炉终点碳、过程增碳及钢中的氮含量,但由于安钢采用宽板坯铸机(1 600~3 250 mm)×150 mm生产,宽厚比较大,碳含量控制不当易产生铸坯裂纹,恶化冲击韧性;同时若钢中氮含量过高,易生成氮化硼,产生铸坯裂纹,降低硼的析出强化作用,甚至失效,因此控制冶炼过程中的增碳及钢中的氮含量是冶炼这类钢种的关键。为提高这类钢种的冶炼命中率,开展了相关工艺研究,以期能为今后的科学生产提供帮助。

1 冶炼工艺路线及主要设备

冶炼工艺路线:铁水预处理→150 t转炉→LF→VD→宽板坯连铸机。

主要冶炼装备:采用150 t复吹转炉,氧枪为五孔拉瓦尔氧枪喷头,配备副枪测温取样系统,冶炼周期35~38 min; 配备150 t LF炉,平均精炼周期为30 min,二次精炼为150 t VD炉,后续使用超宽板坯连铸机,其规格为(1 600~3 250 mm)×150 mm,配备液面自动控制系统以及动态轻压下系统。

2 产生原因及控制工艺分析

2.1 冶炼过程碳的控制

在低碳钢冶炼过程中,影响冶炼过程中碳的控制因素主要有两个,一是转炉冶炼终点的界面控制,主要指转炉冶炼终点碳和温度的控制;二是钢水接触介质的增碳控制,冶炼过程中钢水主要接触钢包、合金、石灰、精炼剂、电极、空气及底吹氩气,石灰、精炼剂等造渣料中的含碳量极低,可忽略。因此,在钢水冶炼过程中,增碳主要来源于钢包、合金及电极。

2.1.1转炉终点的界面控制

转炉终点的界面控制对控制冶炼过程增碳非常重要。转炉终点的界面控制主要指转炉终点碳和终点温度的控制,转炉终点碳一旦控制过高,对后续碳的冶炼控制将会带来较大难度,一般要求转炉出钢碳含量不宜超过0.050%;其次,重要的是转炉终点温度的控制,温度过低,后续LF精炼造渣、升温困难,长时间的送电不仅会造成电极增碳,更会造成送电过程中电极电离空气,从而使钢水大量吸氮,因而一般要求LF精炼开始前钢水的温度不宜低于1 560 ℃,反推得出转炉出钢温度不宜低于1 650 ℃;同时,需要注意钢包的保温效果及钢包内钢水界面的炉渣保温,必要时可加入200~300 kg石灰,以保证合适的渣层厚度。

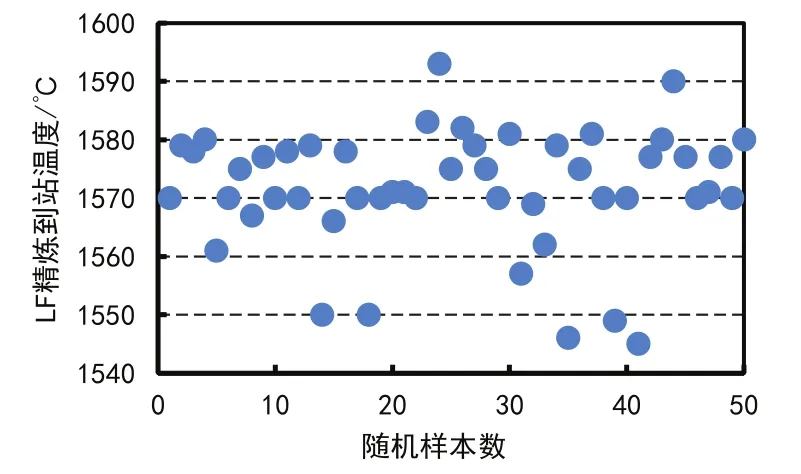

实践表明:转炉终点碳含量小于0.050%的控制难度不大,命中率可达到100%;精炼LF的到站温度控制受钢包烘烤状态、出钢时间及钢包内钢水界面保温情况等因素影响,存在一定波动。随机抽取50炉低碳钢冶炼的控制记录分析,如图1、2所示。

图1 转炉终点碳含量控制情况

图2 LF精炼到站温度控制情况

从图1可以看出,在冶炼低碳高强钢种时,转炉终点碳基本可稳定在0.030%~0.050%之间,但需要说明的是转炉终点拉碳过低易造成终点钢水氧含量偏高,增加转炉吹损及后续冶炼负担,造成成本增加;从图2可以看出,温度控制明显存在一定波动,其中有6炉低于1 560 ℃,LF精炼到站温度偏低对冶炼过程中的碳氮控制均不利;但终点温度也不宜过高,温度过高会影响转炉炉衬寿命。由此可以得出,在冶炼低碳高强钢种时,转炉终点碳含量控制在0.030%~0.050%,转炉终点温度控制在1 650~1 680 ℃为宜;另外,钢包烘烤效果和钢水界面保温也不可忽视,它们是影响钢包过程温降的主要因素。

2.1.2 钢包影响

由于在采用LF+VD长流程精炼时,热负荷时间较长,对钢包耐材侵蚀相对较重,因此钢包的清洁度、包衬耐材等对钢水增碳影响较大。特别是在VD真空冶炼过程中,镁碳砖中的镁易于挥发,耐材易疏松剥落,钢水增碳明显。生产实践表明,该工艺下下钢包增碳量一般在0.005%~0.010%。

首先,钢包清洁度是引起钢水冶炼过程钢包增碳的主要原因之一,重点是钢包内的残钢、残渣对钢水的污染增碳。因此,在使用前务必将钢包清理干净,避免在生产过程中出现异常增碳现象。

其次,钢包耐材熔损增碳是低碳高强钢冶炼过程中增碳的另一主要原因。钢包耐材增碳主要原因有两点:一是钢包包龄,在钢包使用过程中,随着包龄的增长,钢包内衬受钢水、钢渣的侵蚀程度逐渐增加,特别是钢渣的侵蚀,钢渣能够随着钢包耐材的气孔、缝隙侵入耐材内部,导致钢包耐材主体成分发生变化(特别是钢包的渣线砖),在承受高温、长时间冶炼时,钢包耐材更易于熔损、脱落[1];二是安钢在冶炼低碳高强钢时需要VD真空脱气工艺,由于钢包处于真空状态时钢包耐材镁碳砖中的镁的挥发性较高,特别是在钢包内衬表面层及熔渣层中,镁碳砖中的镁挥发后,碳失去了骨架支撑,更易于熔于钢水,导致钢水增碳,尤其是钢包渣线部位侵蚀严重。随机抽取10个钢包的使用情况后发现,在冶炼低碳高强钢时,采用的钢包渣线寿命普遍偏低,大部分炉次所使用的钢包渣线的寿命不超过20次,最小值为3次,最大值为34次,平均值13次。因此,在选择钢包时,建议以中前期包为主,最大限度地降低冶炼过程中对钢水的污染。

2.1.3 合金影响

根据工艺要求,冶炼低碳高强钢需要进行合金化的元素主要有Si、Mn、Ti、Nb等,随机抽取10批合金对其碳含量进行检测,10批合金的试样编号为1号~10号,合金中的含碳量见表1。

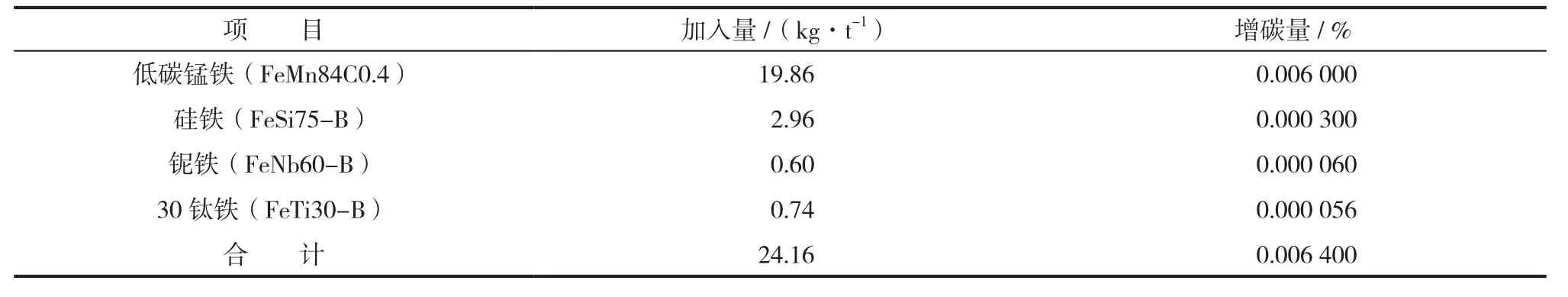

从表1可以看出,这几种合金相比较,硅锰合金的含碳量最高,平均1.5%,锰系合金中金属锰含碳量最低,平均0.07%,但金属锰的成本较高,综合考虑锰系合金化采用低碳锰铁,同时结合生产实际及物料供应情况,其他合金化过程采用硅铁、30钛铁、铌铁。根据低碳高强钢的成分设计要求及表1中的合金含碳量,可以计算出合金加入量及合金加入后引起钢水碳含量的增加量,具体情况见表2。

从表2可以看出,低碳锰铁的合金加入量最高,增碳量较多;铌铁、钛铁的增碳量较少;在冶炼过程中合金总增碳量约0.006 4%。由此可见,合金增碳量基本是可控的。

2.1.4 电极影响

在LF炉冶炼过程中,除钢包增碳外,电极增碳是LF炉低碳高强钢增碳的主要原因,电极增碳主要有两个来源:(1)电极在送电过程熔损增碳,这一增碳过程是不可避免的。实践表明,一般电极的熔损增碳量约0.005%~0.010%,主要受电极自身质量和LF精炼到站温度的影响;(2)电极断裂、掉头等导致电极头或电极残渣掉入钢水中,导致钢水异常增碳,这种情况一旦发生就意味着钢水中的碳含量将出现不可控的局面。因此,应加强检查,发现有异常的电极,及时更换,从而避免电极断裂掉块、掉头现象的发生。

表1 合金抽检含碳量 %

表2 合金加入量及增碳情况

综上分析,控制好转炉冶炼终点碳和终点温度,尽量抑制钢水接触介质的过程增碳,同时保证钢包烘烤及钢包内钢水界面的保温效果,是保证低碳高强钢冶炼过程中控制碳含量的关键。通过分析发现,钢包增碳0.005%~0.010%,合金增碳约0.006 4%,电极增碳0.005%~0.010%,总增碳量约0.016%~0.026%,转炉出钢碳含量控制在[C]≤0.050%是必需的。

2.2 冶炼过程钢中氮的控制

钢水冶炼过程中造成增氮的主要因素有钢水裸露、电弧电离吸氮、保护浇注等,需要重点控制;同时,需要说明的是钢水冶炼过程中的增氮与LF精炼开始前的初始硫含量及温度也有着密切关系。

2.2.1 钢液裸露增氮

钢水裸露吸氮的主要原因有两点:一是钢液中的[O]、[S]等表面活性元素,随着“造白渣-脱硫”的进行,其浓度不断降低,钢液吸氮速率增加。当炉内气氛中的N2与钢液接触时,在钢液表面发生“吸附-分解”反应,氮原子进入钢液,造成钢液增氮[2]。二是钢液中的[O]通过影响氮在钢液中的传质系数,一方面能够阻止氮从钢液中脱除, 另一方面也能够阻止钢水从大气中吸氮。当钢液中的溶解氧较高时(如转炉条件),传质系数很小,不利于钢液吸氮;反之,当溶解氧较低时,则有利于吸氮过程的发生。然而,LF过程钢液脱[S]前必须进行充分脱[O],两者相互耦合,互为消减。因此,调渣过程中渣颜色的变化随着渣的还原从黑色到白色,[O]、[S]逐渐降低,钢液吸氮速率增加,造成钢液增氮。

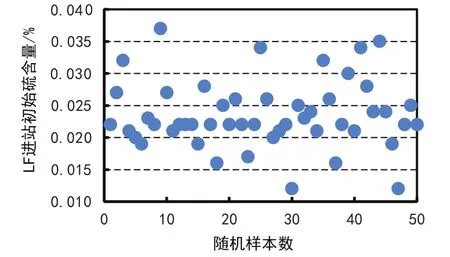

低碳高强钢在LF炉冶炼过程中,硫含量一般控制在0.005%,钢液进站硫含量一般控制在0.015%~0.030%,随机抽取50组LF进站初始硫含量进行分析,结果如图3所示。因此,LF炉在脱硫过程中,需要增大搅拌强度,保证钢水硫含量进入目标要求。

图3 LF精炼到站初始硫含量统计分析

从图3可以看出,低碳高强钢在进LF炉时钢水中的硫含量相对较高,平均为0.024%,最高接近0.040%。因此,在LF炉脱硫过程中,首先要保证脱硫的热力学条件,再进行必要的搅拌,强化脱硫动力学条件,这样才可以有效实现冶炼过程中的控氮操作。

实践表明,在脱硫过程中,一般需要将LF炉炉渣造成还原性白渣,再通过控制除尘阀门的开口度,保持LF炉内微正压气氛[3],最后集中搅拌,强化脱硫操作,搅拌时间一般控制在5~6 min,根据搅拌情况,将氩气流量控制在600~850 NL/min为宜,其余氩气流量一般控制在50 NL/min(进站破渣层除外),脱硫后的硫含量一般在0.005%以内。

2.2.2 电弧区增氮

LF精炼送电时,石墨电极的位置处在熔渣层,炉内气氛中的N2在电弧区受电弧作用发生分解反应1/2N2→[N]。当钢液被适当厚度的炉渣覆盖时(化渣期),氮原子必须通过熔渣层才能进人钢液,氮原子在熔渣层的扩散成为限制性环节,因此吸氮少;当氮原子直接与钢液接触时(脱硫期),特别在[O]、[S]较低的情况下,也就是随着LF“造白渣-脱硫”的不断进行,钢液吸氮现象开始凸现,造成钢液增氮,因此在钢液加热中要做到埋弧送电。

综合以上两点,LF“造白渣-脱硫”处理过程中电弧区“钢液-大气-熔渣”界面更新频繁,炉气内的N2分压较高(大气中氮分压大体保持在7.8×104 Pa),钢液裸露现象严重,具备钢液吸氮的所有热力学与动力学条件,是LF冶炼周期波动与钢液控氮的关键环节。同时,根据氮在钢中的溶解反应式符合平方根定律,可知通过降低气相中的氮分压可以使钢液脱[N]、[H]得到净化。

实践表明:LF的到站温度低会使加热时间过长,造成钢水增碳、增氮和冶炼节奏紧张,为减少增氮,到站温度应>1 550 ℃,且单次送电时间不宜大于10 min。此外,在VD真空条件下,控制极限真空度不大于70 Pa,吹氩搅拌时间≥10 min,VD出站氮含量平均可控制在35×10-6。

2.2.3 加强保护浇注

在连铸浇注过程中保护浇注非常重要,否则易造成钢水与大气接触吸氮[4]。在生产低碳高强钢时,加强保护浇注应做到:长水口安装良好,保证垂直对中;长水口与钢包下水口间采用氩封,保持微正压状态;中包液面采用覆盖剂,保证钢水不裸露;中包包盖孔洞采用石棉毡封闭,降低中包内与外界环境的气体交换速度;浸入式水口与中包上水口之间采用氩封,氩气调整保证微正压状态;结晶器内添加适量的保护渣,保证钢水不与外界接触。.实践表明,保护浇注良好时,钢水增氮量可控制在3×10-6~5×10-6的水平。

3 应用效果

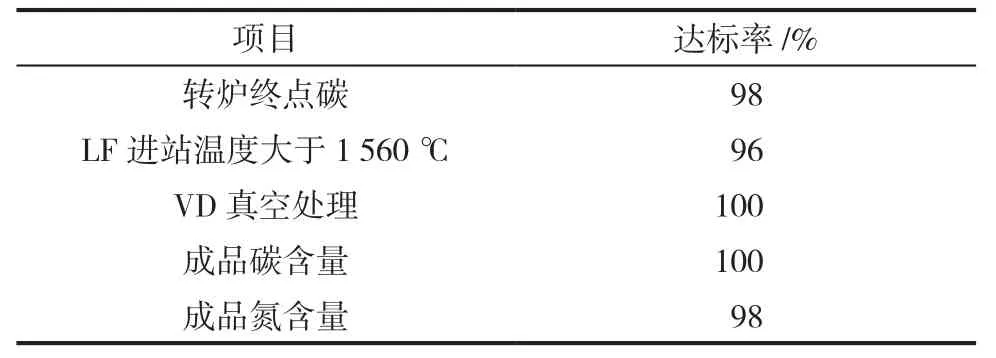

低碳高强钢的成品碳要求[C]:0.05%~0.08%,成品氮要求[N]≤0.006 0%。通过采取上述措施,取得了较好的控制效果,随机抽取50炉低碳高强钢冶炼控制情况,结果见表3。

表3 低碳高强钢的冶炼过程控制及效果

从表3可以看出,成品碳的合格率为98%,氮的合格率为100%,可满足这类钢种冶炼生产的控制要求。通过进一步分析,发现成品碳含量可全部控制在0.05%~0.08%,最大为0.076%;成品氮可基本控制在30×10-6~60×10-6,其中出现1炉控制在63×10-6,主要原因为钢包底吹不畅造成LF造渣时间过长,最好水平可控制在34×10-6。

4 结论

(1)控制转炉冶炼终点碳含量不大于0.050%,LF到站温度不低于1 560 ℃,尽量抑制钢水接触介质的过程增碳,同时采用中前期钢包,保证钢包烘烤及钢水界面的保温效果,是低碳高强钢冶炼过程中控制碳含量的关键;工艺实践表明,一般过程总增碳量可控制在0.026%以内。

(2)分析认为,冶炼过程中的钢水裸露、电弧电离吸氮、保护浇注是钢水增氮的主要因素;通过控制LF冶炼造白渣和脱硫的时机,调整脱硫时的氩气流量(600~850 NL/min),搅拌时间控制在5~6 min,保证VD极限真空度在70 Pa,真空处理时间不低于10 min,同时严格保护浇注,可取得较好的控制效果,成品氮可基本控制在 30×10-6~ 60×10-6。