2BFG-6 型气吸式谷子精量穴播机的设计与试验

2020-07-29刘占良付永斌

王 超,刘 军,刘占良,付永斌

(1.河北农业大学 机电工程学院,河北 保定 071001;2.张家口市农业科学院,河北 张家口 075000)

谷子是起源于我国的1 种传统特色作物,数千年来一直作为我国北方干旱、半干旱地区的主栽作物之一[1-3]。随着谷子品种不断改良,近年来,我国谷子播种面积及产量持续增加,2013 年,我国谷子播种面积为72.07 万hm2,总产量为177.64 万t;到2017 年,播种面积扩大到86.10 万hm2,总产量达到254.79 万t[4]。但目前,谷子播种仍以人工种植及机械式条播机种植为主[5]。人工种植方式难以控制播量及播深;机械式条播机种植谷种损伤、浪费严重;2 种种植方式均存在出苗后谷苗分布凌乱,人工间苗、定苗工作繁重等问题。因此,谷子种植经济效益差,不适合当前谷子精量播种要求。

由于整体种植面积较小,国外针对谷子精量播种机械的研究相对较少,目前较成熟的气吸式播种机主要适用于播种中耕作物。通过更换配套的排种盘,可播种不同作物,但对播种谷子的适应性差。国内对谷子精量播种机械的研究主要是将槽轮式排种器、型孔轮式排种器、带式排种器、往复式排种器[6]等进行适当改进后应用于播种机播种谷子,孙灯、侯华铭等将倾斜圆盘式排种器用于谷子精少量播种机[7-9],崔玉焱[10]研究和设计了2BGJ-6 型谷子精量播种机,其播种机理均为机械式排种方式。此外,张燕青等[11]配制了谷子种粒悬浮液,利用流体排种装置实现谷子精少量播种。国内对气吸式谷子播种机的研究主要对其排种盘结构进行分析,如李娜等[12]分析了排种盘型孔数量对排种性能的影响,池丹丹、吕冰等[13-14]分析了种盘型孔大 小、结构对排种器气室流场的影响,王芳、王磊 等[15-16]分析了排种盘孔型结构及负压值对吸种性能的影响。

本试验针对现有谷子播种机播量大,谷种表皮易损伤的问题,并结合我国北方干旱、半干旱地区地质情况及谷子种植农艺专家要求,设计了1 种2BFG-6 型气吸式谷子精量穴播机,解决了谷子种植过程中谷种破损、浪费严重的问题,实现了谷子低损精量播种。

1 整机结构、工作原理及主要技术参数

1.1 整机结构和工作原理

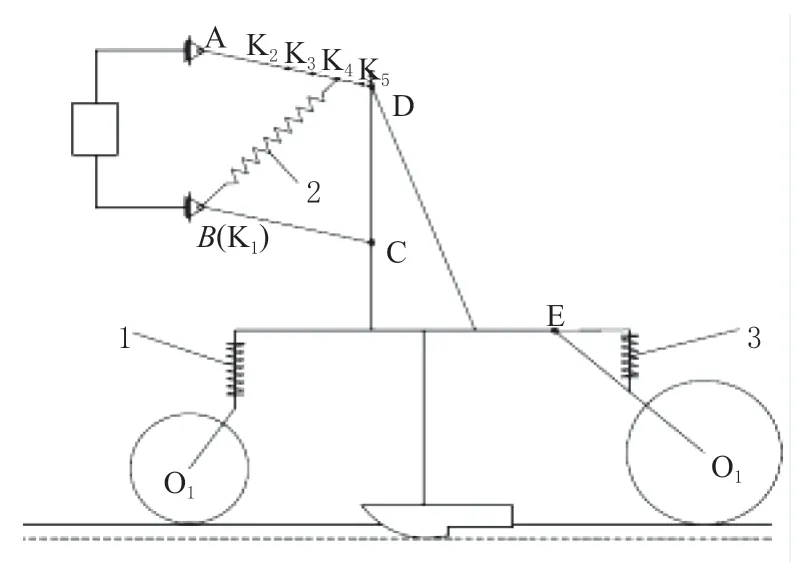

2BFG-6 型气吸式谷子精量穴播机主要由机架、悬挂装置、排种装置、排肥装置、开沟镇压装置、风机、传动系统、仿形机构等部分组成,其主要结构如图1 所示。

机具采用三点悬挂方式与拖拉机配套使用。通过调整螺栓调节地轮前后位置及其与地面压力,机具前进的同时带动地轮转动,地轮作为机具驱动轮,经3 级传动驱动排肥装置及排种装置主轴转动。风机为排种器气室提供连续、稳定负压。谷种受负压作用被吸附至种盘型孔上,排种盘随排种器主轴同步转动将吸附于种盘上的谷种与种群分离,谷种随种盘继续转动至排种器零压区完成排种。同时,排肥器随排肥器主轴同步转动完成排肥。

图1 整机结构图Fig.1 Structure of the seeder

1.2 主要技术参数

该穴播机主要参数如表1 所示。

表1 谷子穴播机的主要参数Table1 Main parameters of millet hill-drop planter

2 关键部件的设计

2.1 传动系统的设计

传动系统是播种机的1 个重要组成部分,传动系统设计是否合理将直接影响排种器和排肥器转动与机具前进速度的同步性,进而影响排种量和排肥量的均匀性和稳定性。

2.1.1 传动方案的确定 2BFG-6 型气吸式谷子精量穴播机传动型式为整体传动,排肥器与排种器共用1 套传动系统。Z1、Z2构成1 级链传动,Z3、Z4构成圆柱齿塔轮变速机构,Z5、Z6构成排种2 级链传动,Z7、Z8构成排肥2 级链传动。结构简图如图2 所示。

具体传动方案为:左右地轮同时作为动力驱动轮,地轮通过1 级链传动驱动圆柱齿塔轮变速机构后经2 级链传动驱动排种器主轴、排肥器主轴转动,实现排种、排肥。双地轮同步驱动设计可以有效减小单地轮打滑对整个传动系统带来的传动不稳定的影响。

图2 传动系统结构简图Fig.2 Structure of transmission system

2.1.2 传动系统参数的确定 由于排种、排肥共用1 套传动系统,可根据排种传动系统要求设计整体传动系统参数。传动比:

式中D—地轮有效工作直径,mm

N—排种盘旋转一周排种穴数

δ—地轮滑移系数;

x—穴距,mm

根据设计要求,播种穴距x=100 ~200 mm,因此设计圆柱塔轮变速机构最大传动比与最小传动比之比为2∶1。地轮工作直径D=500 mm,排种盘旋转一周排种穴数N=30,地轮滑移系数δ一般取0.05 ~0.12[17],链轮齿数Z1=14,Z2=17,Z5=16,Z6=23,将各参数带入公式(1)、(2)得传动比i=1.70 ~3.63。综合计算后确定圆柱塔轮变速机构轮齿齿数Z3=15,Z4=15、18、21、24、27、30,变速机构过渡轮齿数Z'3=16。

2.2 仿形机构的设计

2.2.1 仿形机构的结构及原理 为保证开沟器开沟一致性,设计了平行四连杆仿形机构,每组仿形机构服务1 个播种单元,其结构简图如图3 所示。

A、B 两点分别铰接在机架焊接板的上下两端,C、D 两点分别铰接在播种单元主支架上,AB 与CD、AD 与BC 始终平行且相等;限深轮O1安装在开沟器前端,通过螺纹杆调节其与开沟器的相对位置,用以调节开沟深度;镇压轮O2铰接在播种单元横向支架E 点并利用镇压调节杆调整镇压强度。为适应不同地区土壤结构、土壤阻力及地表起伏变化,本机构设计了4 档仿形强度调节。拉伸弹簧下端挂接点K1与B 点同轴心,AD 杆等间距设计拉伸弹簧上挂接点K2、K3、K4、K5。选取K2~K5挂节点,弹簧拉力依次增大,改变镇压强度。拉伸弹簧可使仿形轮与地表之间始终保持适当的压力,从而有效保证开沟器工作的稳定性。

图3 仿形机构结构简图Fig.3 Structure of profiling machinery

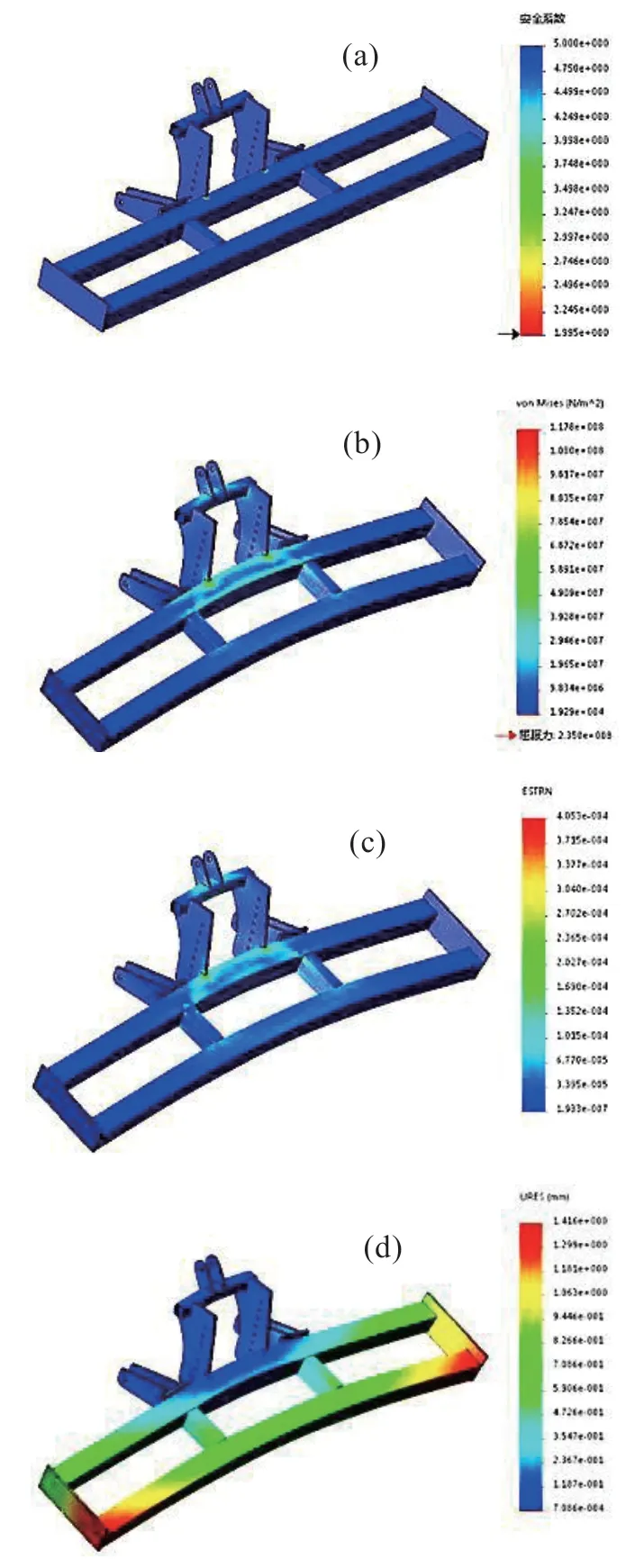

2.2.2 仿形机构参数的确定 影响仿形效果的主要参数有仿形角α,横向宽度b及4 杆尺寸。播前耕整地质量及地形条件是设计仿形量程H的重要依据。根据耕整地农艺要求,通常情况下设定上仿形量程H1和下仿形量程H2均为80 ~120 mm[17]。仿形参数如图4 所示。

图4 仿形杆参数Fig.4 Parameters of profiling bar

仿形量程大小:

式中:L—连杆长度,mm;

α0—初始仿形角,°;

α1—上仿形角,°;

α2—下仿形角,°。

联立公式(3)、(4)、(5)可得:

由公式(6)可知,当仿形量程H一定时,增大仿形角α可减小上下杆的长度L,使整个播种机结构更加紧凑,但α过大会使仿形稳定性降低;减小α则会增大L值,使机具整体结构不紧凑且重心后移。因此,要根据实际设计要求对仿形角和连杆长度进行选择。

在机具工作过程中,仿形机构的横向宽度b也会对机具工作效果产生影响。横向宽度过小会造成机具工作横向摆动,增加机具震动,影响播行直线度;横向宽度过大则会造成机具整体结构不紧凑,较难满足播种较窄行距作物的机具布置要求。综合考虑,选取横向宽度b=120 mm,前后拉杆长度为 200 mm,仿形轮直径为280 mm,初始工作角α0=0°,上、下仿形角α1、α2均为25°。将以上参数及单侧最大仿形量程120 mm 带入公式(4)、(5)求得上、下连杆长度L=283.94 mm,取整得L=280 mm。

2.3 施肥装置的设计

施肥量的多少将直接影响作物稳产、高产,采用合理的施肥装置可以保证稳定的施肥量。笔者所设计穴播机施肥装置与排种装置共用1套传动系统,其传动结构简图如图2 所示。地轮作为驱动轮经3级传动,驱动排肥轴上排肥器工作,完成排肥。底肥选用磷酸二胺颗粒肥,排肥器采用外槽轮式排肥器,单位面积最大施肥量Q=225 kg/hm2,最小施肥面积为0.5 hm2,即MB=5 000 m2。肥箱容量:

式中:M—1 箱肥所能施肥的距离,m;

B—工作幅宽,m;

γ—肥料密度,kg/L;

ε—设计余量。

肥箱设计余量ε=10%,试验测得磷酸二胺颗粒肥密度γ=0.79 kg/L,将以上参数代入公式(7)得V=156.65 L,取整得V=160 L。

2.4 排种器的设计

气吸式穴播排种器是穴播机的核心部件,其结构及参数的合理性将直接影响播种质量[18-20]。该穴播排种器的结构简图如图5 所示。

图5 穴播排种器结构简图Fig.5 Structure of hill-drop seeder

端盖与排种盘左侧共同构成充种室,排种盘右侧为通过密封圈密封的气室腔,气室体下方装配导种装置。安装在主传动轴上的排种盘通过链传动驱动安装在从动轴上的导种装置,实现排种盘与导种装置同步转动。

工作时,风机为排种器提供连续负压。在充种区,由于受负压作用,充种室内谷种被吸附到排种盘吸种孔上;随排种盘转动谷种脱离充种区,经携种区到达落种区;在落种区负压消失,谷种在自身重力作用下落入导种轮种子输送腔内;输送腔内的谷种随导种轮转动至投种区,完成排种。

为使输送腔内谷种数量一致,在单位时间内,排种盘排出谷种数应是转过落种区的输送腔数量的整数倍。排种盘沿周向均匀布置120 个吸种型孔,导种轮沿周向均匀布置15 个种子输送腔,传动比为0.5,实现每个种子输送腔内贮存4 粒谷种。

2.5 机架应力分析

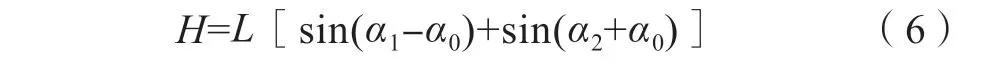

机架是整个播种机的骨架,需要足够的刚度和强度。主梁选用100 mm×100 mm×4.0 mm 方管,材料为Q235。利用SolidWorks 进行机架模型的建立,通过Simulation 模块进行应力分析,其步骤为:设定算例类型、材料属性及零部件连接方式,添加夹具约束和外部载荷,进行网格划分并运行算例。主梁外部载荷后端压力为2 980 N,前端压力为300 N,两侧板压力各为650 N。网格划分结果如图6 所示,共计79 842 个节点,40 313 个单元。

图6 机架网格划分Fig.6 Frame meshing

静应力仿真运算结果如图7 所示。

图7 机架静应力Fig.7 Static stress of frame

结果表明,机架最大应力和最大应变发生在主梁前段中部与悬挂支架连接处,最大应力为1.18e+ 10 N/m2,最大应变为4.05e-4;最大位移量发生在机架主梁后端最外侧处,最大位移量为1.42 mm,最小安全系数为2.00,各参数均满足设计要求。

3 田间试验

3.1 试验条件

为检验2BFG-6 型气吸式谷子精量穴播机工作性能,2019 年6 月10 日在河北省保定市莲池区对样机进行田间试验,该地区符合谷子生长基本条件。试验对象选取‘张杂谷5 号’谷种。

3.2 质量指标及试验方法

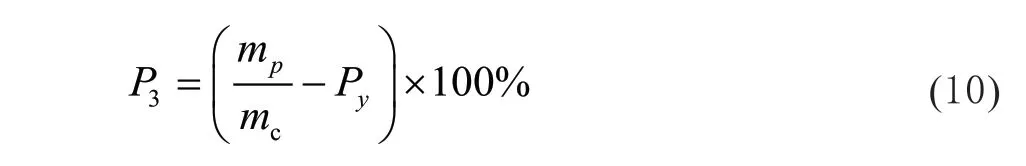

相对于中耕作物种子,谷种外形尺寸小、千粒重小,播种后很难通过人工方式测量每穴穴粒数、播种深度及种肥距离等参数。本次试验主要测量谷种出苗后株距合格率、株距变异系数、空穴率和种子破损率。

试验方法:设定拖拉机行进速度为4 km/h,排种盘型孔直径为1.0 mm,变速机构齿数Z4取21。机组往返4 次,共计播种48 行,单次往、返距离各为50 m。每个播种单元随机选取3 行,每行随机 选取连续50 株种苗,测量其出苗情况。种子破损率测量:在每个排种口下方放置接种纸杯,机组行驶150 m 后,分别对排种器所排谷种及破损谷种称重。株距以理论株距(X±1.5)cm 定为合格,大于(X+1.5)cm 定为空穴[21-22]。

株距合格率:

空穴率:

种子破损率:

株距标准差:

穴距变异系数:

式中n1—合格株距数;

n2—空穴数;

n—测量总株距数;

mp—测量破损种子质量;

mc—总测量种子质量;

Py—原始种子破损率;

Xi—第i株株距。

3.3 试验结果与分析

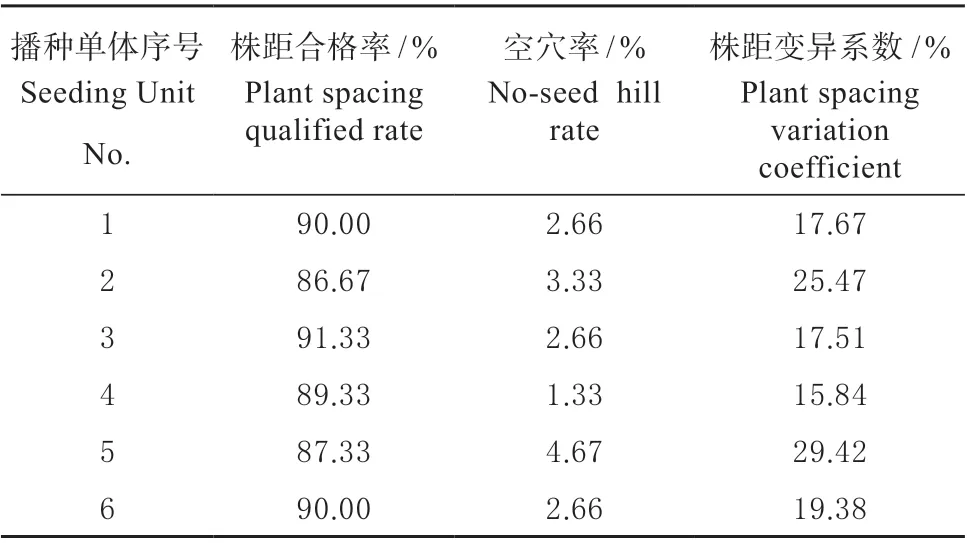

2019 年6 月27 日对各播种单体所选3 行谷种出苗情况进行测量,取其平均值,结果如表2 所示。

表2 谷子出苗情况Table 2 Emergence situation of millet

测量结果表明,株距合格率88.67%~93.33%,空穴率为1.33%~4.67%,株距变异系数为15.84%~ 29.42%,谷种损伤率为0.43%,各指标均满足文献[21-22]和农艺专家要求。

4 结论

(1)设计了1 种气吸式谷子精量穴播机,介绍了其工作原理,分析并确定了主要部件的结构及参数。

(2)利用SolidWorks 对机架进行了静应力分析,结果表明,最小安全系数为2.00,最大应力为1.18e+10 N/m2,最大应变为4.05e-4,最大位移量为1.42 mm,各参数均满足设计要求。

(3)对样机进行了田间试验,结果表明,本研究所设计穴播机田间工作状况良好,播后种苗株距合格率为:88.67%~93.33%,空穴率为1.33%~ 4.67%,株距变异系数为15.84%~ 29.42%,谷种损伤率为0.43%,各指标均满足播种机质量评价标准和谷子农艺专家要求。