几内亚达圣铁路装卸设施配置布局研究

2020-07-29李潇

李 潇

(中铁第一勘察设计院集团有限公司 陕西省铁道及地下交通工程重点实验室,陕西 西安 710043)

1 几内亚达圣铁路概况

几内亚位于非洲西部,素有“地质奇迹”之称,矿藏种类丰富,铝土矿和钻石储量较大,而我国对铝土矿进口需求持续上升,为中几双方加强合作奠定了基础。2015 年,赢联盟自几内亚博凯地区以“采矿+河运+海运”的多式联运模式,通过达圣铁路(达比隆港—圣图矿区)将几内亚博凯地区的铝土矿运往山东烟台,因而达圣铁路被誉为“21 世纪海上铝土矿之路”,为我国开辟了稳定的铝土矿货源,对推动几内亚铝土矿出口、基础设施建设、船舶更新换代有明显的促进作用,是“21 世纪海上丝绸之路”的重大实践[1]。2016 年,我国自几内亚进口铝土矿达1 300 万t;2017 年,几内亚替代澳大利亚,成为我国进口量最大的铝土矿货源地;2020 年,几内亚铝土矿出口量有望跃升至6 000 万~ 8 000 万t,进一步稳固几内亚成为我国重要的铝土矿货源地的地位[2-3]。

达圣铁路位于几内亚西北部的博凯地区和金迪亚地区境内,线路起点位于几内亚博凯地区赢联盟达比隆港,途经赢联盟122 矿区、中国河南国际合作集团有限公司(以下简称“河南国际”) 72 矿区、中国铝业集团有限公司105-III 矿区等,终到几内亚金迪亚地区赢联盟圣图矿区。达圣铁路是一条设计速度为80 km/h,牵引质量为1 万t 的I 级内燃单线普速货运铁路,正线全长为112.201 km (包含桥梁23座,隧道2 座),站线总长为41.8 km,共设置6 座车站,是赢联盟圣图矿区开采运输的配套工程,主要服务于几内亚西北部铝土矿企业。达圣铁路作为赢联盟圣图矿区开采运输的配套工程及铝土矿对外运输的重要铁路干线,对促进几内亚进出口贸易、推动几内亚国家经济社会发展具有重要作用。达圣铁路线路走向示意图如图1 所示。

达比隆港是达圣铁路的起点,于2018 年5 月建成并投入运营,泊位长度为534 m,配备10 台固定吊,装船量为9 万t/d。达比隆港站作为达圣铁路的起始站和达比隆港的配套设施,距离达比隆港22 km,与达比隆港存在一定距离,铝土矿需要借助公路集卡才能完成接驳运输。达比隆港站目前仅有5 条到发线,货场装卸设施配置数量不足而且普遍处于年久失修状态,造成达比隆港站铝土矿运输效率低下。此外,达圣铁路沿线的其余5 座车站规模普遍较小,没有预留改建及扩建条件,装卸设施配置数量不足而且更新换代不及时,造成达圣铁路铝土矿运输组织不畅,因而亟需对达圣铁路装卸设施进行配置布局以减少铝土矿在达比隆港站和达比隆港的接驳时间,提高达圣铁路的铝土矿运输效率,促进几内亚经济的健康发展。

图1 达圣铁路线路走向示意图Fig.1 Diagram of Dapilon-Sentou Railway

达圣铁路作为企业配套线路,以铝矾土运输为主,货运量较大,重车方向运输品类和货流流向均相对稳定。达圣铁路全线使用C80车底,沿线车站到发线有效长为1 400 m,由于铝土矿密度较高,在车辆满重的基础上,车辆栏板高度可以适当降低以减少装载机抓举行程。考虑到几内亚多雨的自然条件易导致铝土矿与车体粘连,以及几内亚基础设施建设相对滞后的现状,应围绕达圣铁路运输需求,装卸车站设施布置集中,场区布置应结合协调矿区(港口)整体规划,按照不同功能区的作业关系优化铝土矿运输组织,按照“可靠、适用、经济”的原则对达圣铁路的装卸设施进行配置布局。达圣铁路装卸设施布局应以提高机车车辆周转效率和装卸设备的使用效率为原则,在提高收益的同时降低机车车辆购置费用。因此,达圣铁路装卸设备配置布局主要从装车设备选型与装车站设施配置布局、卸车设备选型与卸车站设施配置布局、达比隆港站设施配置布局3 个方案综合优化。

2 装车设备选型与装车站设施配置布局方案

2.1 装车设备选型方案比选

达圣铁路主要货物品类为铝土矿,属于散堆装货物,为满足沿线装车点大运量运输需求,装车设备选型应以装车高效为原则。结合国内外铁路装车站的运营情况及达圣铁路运营实际,提出低站台和装载机配合装车方案(以下简称“方案I-1”)和快速定量装车系统(筒仓)装车方案(以下简称“方案I-2”) 2 种方案。

(1)方案I-1。方案I-1 在货物装卸线旁设散装货物堆场和货物站台,利用装载机将铝土矿提升至货车内,装车工艺简单,投资较小,但受到装载机的作业半径和装卸能力限制,方案I-1 自动化程度较低、装车效率相对较低。为提高装载机装车作业效率,方案I-1 可以采用装载重量大的装载机,并增加装载机的配置数量。赢联盟在几内亚广泛采用CA980L 型装载机,单次装载重量为10 t,单次作业行程约为120 ~ 180 s,装载机的生产定额约为200 ~ 300 t/ (台·h)。

(2)方案I-2。方案I-2 通过在装车线上搭建快速定量装车系统,利用皮带传送机将铝土矿从堆场输送至装车系统,完成不停车装车作业。方案I-2装车作业自动化程度较高、装车效率相对较高,而且整个装车过程基本处于封闭状态,环境污染小,适用于装车量较大的车站。而方案I-2 需要配置快速定量装车系统及皮带输送系统,工程投资较大。在方案I-2 中,每套快速定量装车系统的作业能力约在1 100 ~ 1 500 万t/a 之间。

经比较,方案I-2 由于装车系统需要依赖电力设备,而且在雨季时装卸铝土矿易与漏斗发生粘连,降低设备使用寿命,同时快速定量装车系统难以随矿区开采计划同步迁移,均对设备使用可靠性产生制约,因而不予推荐。另外,方案I-1 以柴油为动力,设备灵活性高,通过增加装载机的数量提高装车效率,可以在一定程度缓解几内亚就业问题。综上所述,推荐方案I-1 作为装车设备选型的最佳方案。

2.2 装车站设施配置布局方案分析

达圣铁路沿线共设河南国际站和圣图矿区站2 处装车站,其中河南国际站位于矿区北侧,距离达比隆港约为78 km;圣图矿区站为达圣铁路终点站,位于矿区西侧,距离达比隆港约为112 km。由于赢联盟圣图矿区和河南国际矿区的开采计划编制相对滞后,达圣铁路装车站的选址以减少压矿和压缩工程耗时为原则,为铝土矿后期开采和铝土矿公路运输配套设施预留良好条件。按照每条装车线配置15 台CA980L 型装载机计算,每条装车线完成装车的万吨作业时间约为135 min。“低站台+装载机”装车方案主要作业流程及作业时间如表1 所示。

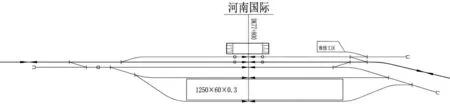

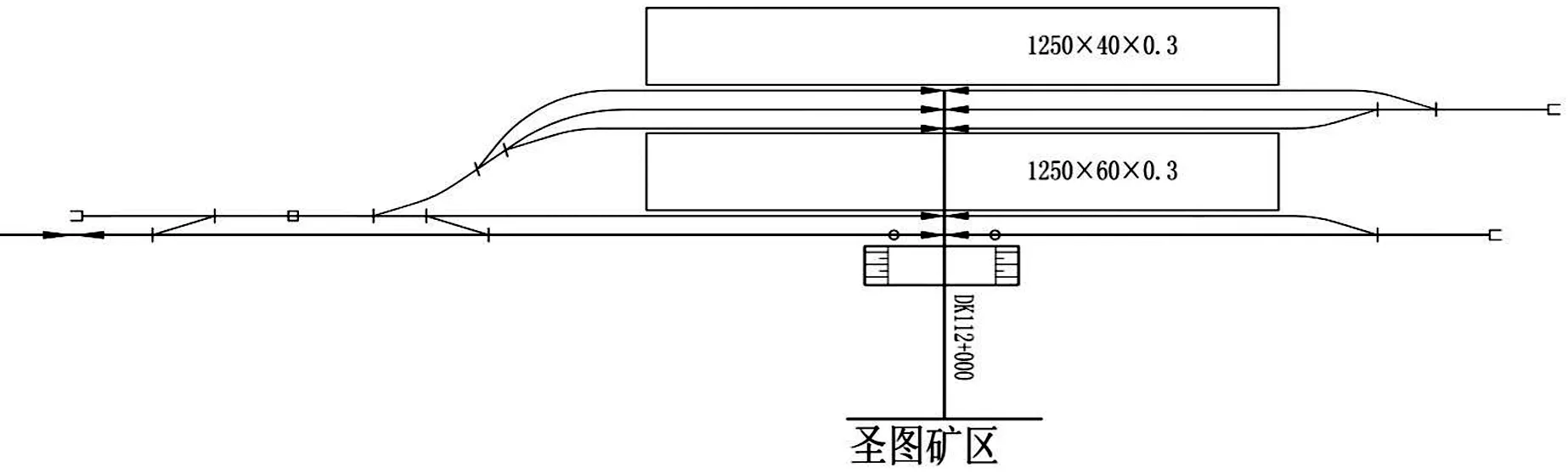

研究年度内,河南国际站和圣图矿区站货物列车对数分别为6 对/d 和9 对/d,均按照1 万t 编组。根据表1 装车作业时间计算,河南国际站设置2 条装车线,圣图矿区站设置3 条装车线。河南国际站平面布置示意图如图2 所示,圣图矿区站平面布置示意图如图3 所示。

表1 “低站台+装载机”装车方案主要作业流程及作业时间Tab.1 Operation procedure and time of the loading layout of“Low Platform + Loader”

3 卸车设备选型与卸车站设施配置布局方案分析

3.1 卸车设备选型方案比选

达圣铁路卸车设备选型应统筹考虑港口物料输送流程,设备能力应与堆取料机、装船机等设备能力相匹配,结合国内外铁路卸车站的运营现状,提出底开门专用车辆+卸矿坑卸车方案(以下简称“方案II-1”)和翻车机系统+皮带传送机卸车方案(以下简称“方案II-2”) 2 种方案。

(1)方案II-1。方案II-1 在车站卸车线轨道下方设置卸矿坑,同时在轨道一侧设置开、关门机械行程开关,需要配套底开门自卸专用车底,当车辆行至开门行程开关时,车厢底部闸门打开,矿石依靠自重落入卸车坑内,卸车完毕后车辆通过关门行程开关,闸门关闭。

(2)方案II-2。翻车机是一种卸载装有散料的铁路敞车的高效大型专业设备,在港口、钢厂和电厂中应用较为广泛。翻车机的主要作用是将准确定位的重车通过压车装置和靠车装置将车辆固定,将重车内的物料翻卸到底部的漏斗内。

经比较,方案II-1 和方案II-2 均能适应达圣铁路大运量的特点。其中,方案II-1 可以实现不停车卸车作业,作业过程只需要通过机械行程开关控制开闭,无需翻转车辆,对电力设备的依赖性较小;但其缺点在于该方式需要配套自卸专用车底,同时在卸车过程中车底开闭幅度较小,雨季卸车易产生铝矾土粘连,增加车底清理作业量,降低车底使用可靠性。方案II-2 要求车辆停车翻卸,效率相对较低,但可以通过提高一次翻卸车数提升卸车效率。目前,达比隆港已经配套建设热力发电厂为港口各类设施供电,可以适应翻车机对电力设备的需求。此外,方案II-2车底适应性强,大多采用一般敞车车底以降低企业机车车辆购置费用。综上所述,推荐方案II-2 作为卸车设备选型的最佳方案。

图2 河南国际站平面布置示意图Fig.2 Layout of He'nan International Station

图3 圣图矿区站平面布置示意图Fig.3 Layout of Sentou Mining Area Station

图4 卸车站布置形式示意图Fig.4 Layout of the unloading station

3.2 卸车站设施配置布局方案比选

达圣铁路卸车站在选用方案II-2 作为卸车设备选型方案时,可以采用尽端式布置、贯通式布置和环形布置3 种布置型式作为卸车站的基本布置形式[4-5]。卸车站布置形式示意图如图4 所示。

(1)尽端式布置。尽端式布置一般适用于电厂,可以紧密结合地形进行布置,占地规模及土石方工程量较小,配置折返式翻车机系统,卸车过程由摘钩作业和摘风管作业组成,卸车完成后需要经迁车台将空车平移至空车线,并由拨车机拨出,作业流程繁杂,作业效率较低。据统计,折返式双翻翻车机系统翻卸效率约为13 ~ 17 车/h,作业能力一般不超过1 000 万t/a[6-8]。

(2)贯通式布置。贯通式布置采用贯通式翻车机系统,卸车过程较折返式翻车机节省迁车和拨车环节,卸车效率较高。目前我国贯通式双翻翻车机翻卸效率约为22 ~ 24 次/h,当采用螺旋车钩时,翻卸次数可以提升至30 ~ 35次/h。考虑到达圣铁路存在设备维修、列车不均衡到达等因素,翻车机在24 h 的时间利用率平均为50%左右,最大时间利用率为65%。

(3)环形布置。环形布置同样采用贯通式翻车机系统,较贯通式布置省去调车作业环节,卸车作业流程顺直,可以进一步提高设备利用率,适应于港口等对作业能力要求较大的区域。环形布置的缺点在于占地规模大,但环形区域内可以由运营方建设配套设施,实现卸车站地块的综合利用。

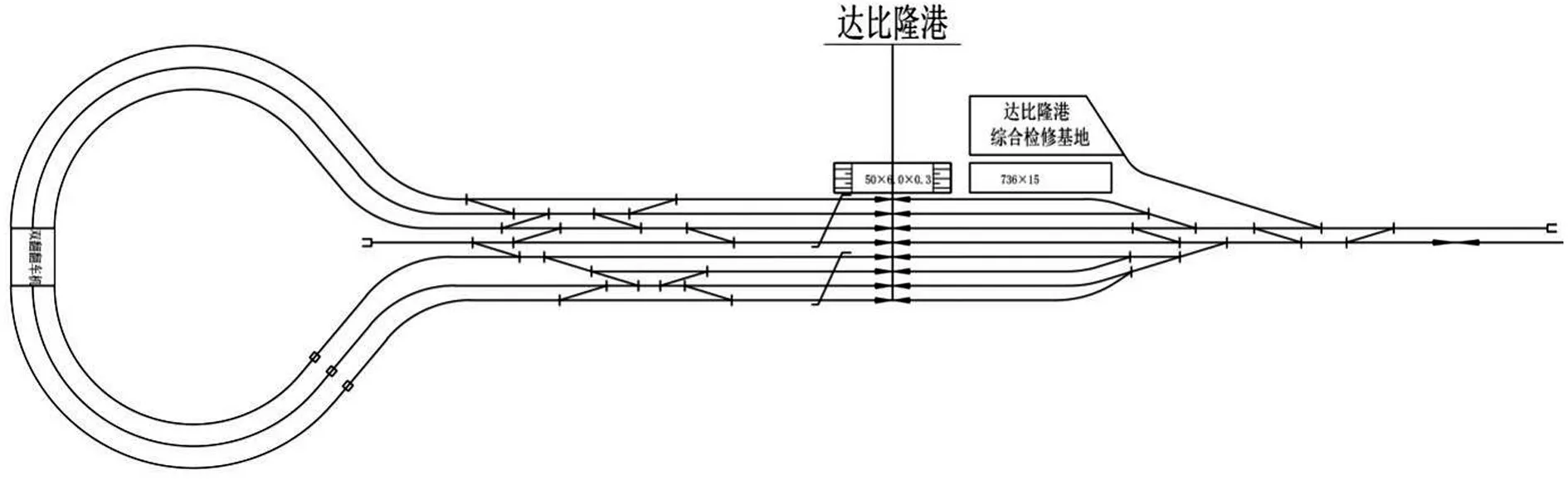

达比隆港站周边场地较为平整,可以征用的土地面积较大,具有较好的布置条件。为提高达比隆港铝土矿卸车效率,降低卸车设备投资成本,结合达比隆港作为重要的铝土矿运输及出口车站的实际,推荐采用环形布置型式。

4 达比隆港站设施配置布局方案分析

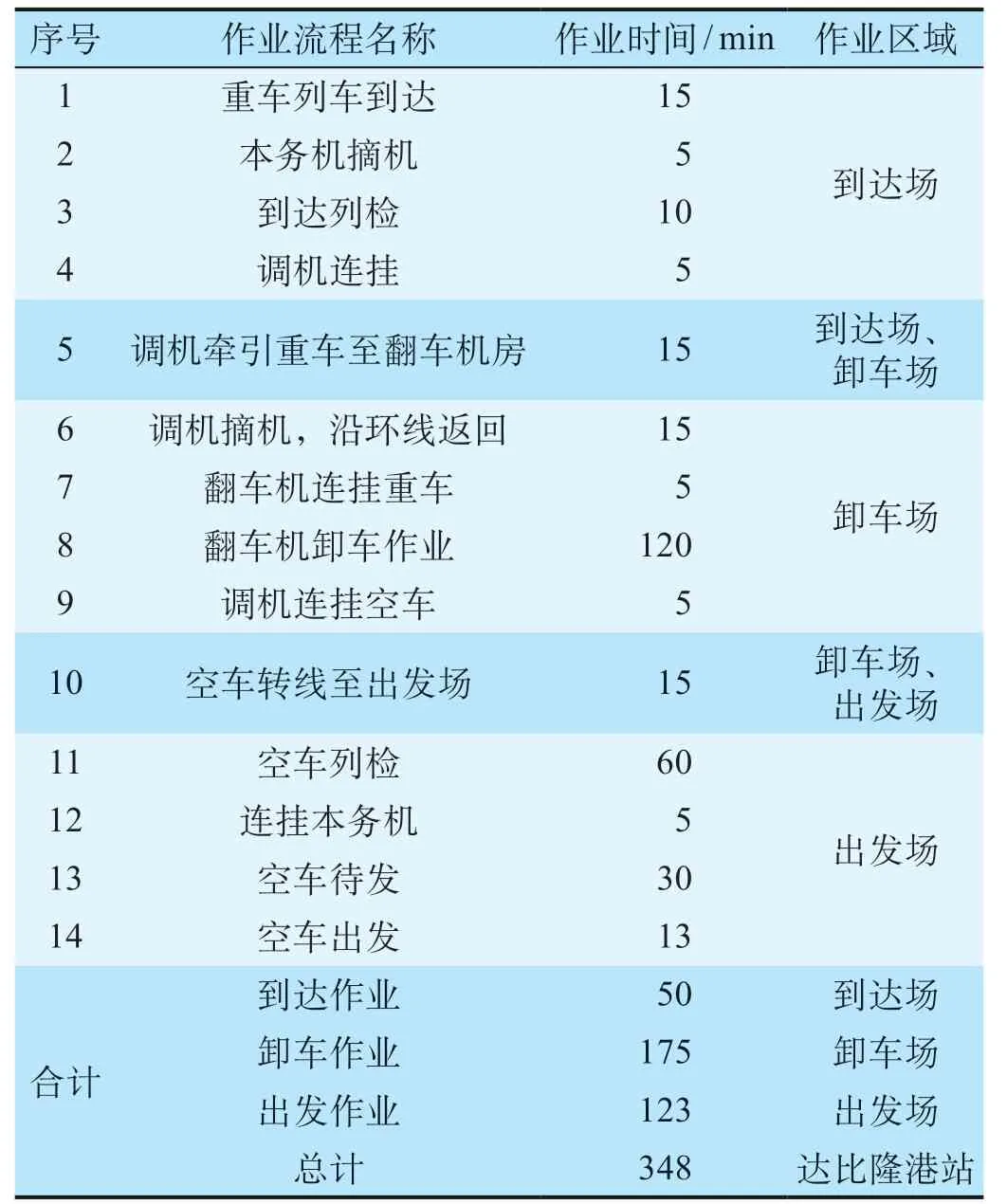

达比隆港站的规划建设区位位于既有达比隆港南侧,配有铝土矿堆场、堆取料机及驳船泊位。达比隆港站采用由中部环线衔接的重空车场横列式布局形式,环线中部配套贯通式双翻式翻车机[9]。贯通式双翻翻车机主要作业流程及作业时间标准如表2所示。

研究年度内,达比隆港站1 万t 列车的接发量为15 对/d,根据表3 和其他资料,达比隆港站应设卸车环线3 条,翻车机两端有效长均满足1 万t 列车的通行需求,以减少对到发线能力的影响,满足运营方关于接发车与装卸车作业分离的要求。达比隆港重车场设到发线3 条、机走线1 条,空车场设到发线4 条(含正线),可以实现3 条环线同时进行“接车—卸车—发车”的平行作业。重车场到发线与1 条卸车环线相连,当某套翻车机系统发生故障时,待卸重车可以接入其他卸车环线,提高卸车作业的灵活性。达比隆港站平面布置示意图如图5 所示。

表2 贯通式双翻翻车机主要作业流程及作业时间标准Tab.2 Operation procedure and time standard of the throughtype double dumpers

图5 达比隆港站平面布置示意图Fig.5 Layout of Dapilon Port Station

5 结束语

达圣铁路作为几内亚铝土矿出口的重要通道,具有扩大几内亚矿区发展规模,降低铝土矿物流成本的作用。达圣铁路沿线车站装卸设备选型及装卸车站的布置充分考虑几内亚的社会、自然及经济特征,统筹协调几内亚矿区开采与港口规划实际,达圣铁路沿线矿区装车站选用装载机作为装车设备,达比隆港站选用贯通式双翻翻车机作为卸车设备,充分体现因地制宜的发展理念,是我国铁路“走出去”战略的重大实践。合理确定达圣铁路沿线车站装卸设备配置及站场布置方案,有效促进中几双方合作共赢,积极带动我国铁路走向世界。