组合桥面板U肋螺栓接头疲劳受力性能

2020-07-29贺欣怡曾明辉邱文东苏庆田

贺欣怡,吴 冲,曾明辉,邱文东,苏庆田

(1. 同济大学土木工程学院,上海200092;2. 江西省高速公路投资集团有限公司,江西南昌330025)

正交异性钢桥面板在长期运营中存在钢结构疲劳开裂和铺装破坏两大问题,主要由面板刚度偏小引起[1]。近些年针对此问题而提出的正交异性钢-混凝土组合桥面板,利用了混凝土面板提供的刚度,大大降低了疲劳风险,尤其对于U肋与横隔板、U肋与顶板连接处的焊缝等构造细节[2]。此类组合桥面板在制作、运输、安装时,除去混凝土施工,其钢结构的部分与常规正交异性钢桥面板相似,一般可在工厂分段预制,再在工地现场安装连接。在正交异性钢桥面板中,通常采用栓焊结合的方式,即面板采用焊接,纵肋采用高强螺栓连接[3-4]。一般而言,纵肋若采用焊接,虽然传力平顺,但现场对仰焊质量要求高,施工周期长,易产生疲劳裂纹[5],采用螺栓连接则易于现场施工。组合桥面板的U肋可采取相同连接工艺。

在U 肋的尺寸选择方面,对组合桥面板而言,混凝土大大提高了面板刚度,因此可适当增加加劲肋开口及布置间距,同时仍保持较高的截面抗扭刚度及横向传递荷载能力;此外,组合板截面的中性轴相比钢桥面板更加远离加劲肋,加劲肋对面板的“加劲”效果更明显,所以又可适当减小肋高,以节省用钢。故组合桥面板的U 肋应有别于常规钢桥面板,采用螺栓接头后的受力性能如何,还需要进行研究。

文献[6]提出了带U 形肋的正交异性组合桥面板,并通过试验验证了其具有较高的承载力和抗疲劳性能。但对这种组合板中U 肋接头受力性能尚未提及,故本文采用与之相同的截面形式,并在其中加入了采用高强螺栓连接的U 肋接头,设计制作了1 个足尺桥面板试件,通过疲劳加载试验和有限元模型计算对该接头的受力性能进行测试及分析。

1 U肋组合板栓接接头疲劳试验

1.1 试验设计

正交异性钢桥面板U肋的口宽多为300 mm,高度280~300 mm,底宽160~190 mm,布置间距600 mm[7]。对钢-混凝土组合桥面而言,提供了较大抗扭刚度的混凝土面板使得加劲肋可以开口更宽、间距更大、肋高更小,以节省用钢量。本文针对该受力特点,设计制作了1 个带U 肋的钢-混组合板试件,采用Q345 钢材,C60 混凝土。横截面尺寸如图1 所示,其中钢顶板厚6 mm;U 肋板厚6 mm,开口360 mm,高194 mm,间距720 mm,布置两条;混凝土板厚100 mm,纵筋直径20 mm,间距150 mm;采用φ 13×80 的焊钉,纵向间距200 mm,横向间距240 mm。通过计算知,中性轴距混凝土顶缘95 mm,接近钢混交界面,能较充分地发挥钢材受拉、混凝土受压性能好的特点。

图1 试件截面尺寸(单位:mm)Fig.1 Dimension of cross-section(unit:mm)

试件按照简支梁设计,长4.5 m,支承跨径4.0 m,两端各出头0.25 m。试件的钢顶板连续,每条U肋断开1 处,采用摩擦型高强螺栓连接。断开处截面距一侧的支承点1.25 m,距跨中0.75 m,两条肋的接头纵向错位布置,如图2 所示。错位布置目的在于防止出现两个接头同时失效导致板件严重弯曲变形的极端情况。两条肋分别命名为A 肋和B 肋,对应的螺栓接头为接头A和接头B。

图2 栓接接头位置(单位:m)Fig.2 Location of bolt joint(unit:m)

接头构造沿用常规正交异性钢桥面板的栓接形式,采用8 mm厚的拼接板(长500 mm,宽140 mm),10.9 级M20 摩擦型高强螺栓,栓孔直径22 mm,每道连接板布置6×2(竖×纵)个螺栓,具体尺寸如图3所示。由于封板只起到防潮防锈作用[3],不参与结构受力,本试件未制作封板。

可依据接头与母材构件的承载力关系设计接头。若以截面底部应力达到屈服强度(345 MPa)作为承载极限状态的指标,按照规范[8-9]取钢、混凝土材料相应的弹性模量,计算得到1 m 宽桥面板的接头截面(即U 肋断开处的截面)和母材截面(即U 肋完整的截面)的理论承载弯矩分别为238 kN·m 和297 kN·m,前者约为后者的80%,由于该类型桥面板的实际受力远小于其承载力[6],这样的接头设计较为经济合理[7]。

图3 U肋连接大样(单位:mm)Fig.3 Details of bolt joint(unit:mm)

与常规的正交异性钢桥面(顶板厚16 mm;U肋板厚8 mm,开口300 mm,高280 mm,布置间距600 mm;拼接板厚8 mm,宽180 mm,长500 mm)对比,后者1 m宽的接头截面和母材截面的理论承载弯矩分别为293 kN·m和393 kN·m。此外本文组合板每平方米用钢量为89 kg,正交异性钢桥面为200 kg,可以看出组合板在大大节省用钢量情况下承载力并未比正交异性钢桥面减小太多,而组合板极大提高的面板刚度是后者难以相比的。

U 肋连接完成后的效果如图4 所示。其中接头和跨中肋底布置纵向应变测点,具体为:在接头连接处U肋两面的外侧拼接板下缘各布置6个(4个栓孔下部,距板底缘15 mm;2个对称布置于断面两侧,距板底缘5 mm,间距10 mm),此外在手孔近跨中一侧的边缘布置2个,在跨中肋底布置2个。由于布点较多,仅以接头A的外侧拼板为例,用箭头指示出测点位置,如图4所示,其余测点位置可通过对称原则推知,不赘述。

图4 栓接外观及测点布置(单位:mmmm)Fig.4 Appearance of bolting and arrangement of measuring points(unit:mm)

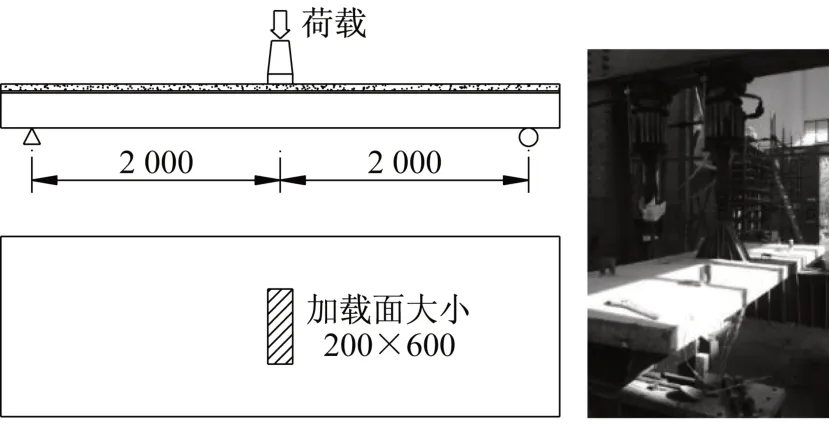

试验加载时,采用一端固定铰支座、一端滚动铰支座的简支支承,跨径4 m。采用PMS-500 疲劳试验机,在跨中施加单点荷载,加载面大小200 mm×600 mm(纵×横)。加载示意及装置如图5所示。

图5 加载方案(单位:mm)Fig.5 Loading scheme(unit:mm)

混凝土及钢板的材性均依照标准材性试验[10-11]进行测试,得到C60 混凝土立方体抗压强度64.4 MPa,弹性模量42 500.0 MPa;6 mm 厚的钢板屈服强度378.0 MPa,极限强度544.0 MPa。

1.2 试验结果

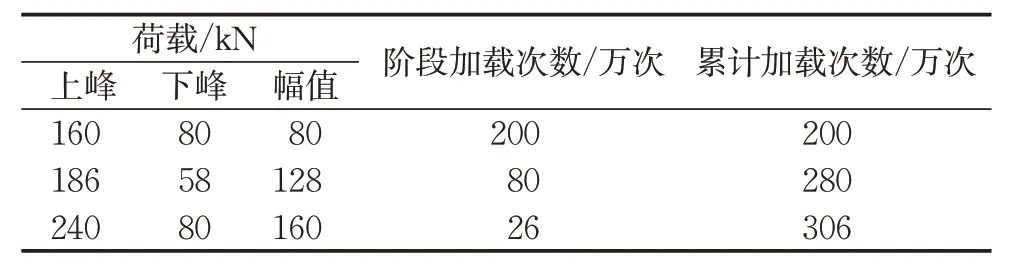

采用等幅疲劳加载,以拼接板底(即测点A-3位置)应力达到规范[9]规定的相应疲劳细节值110 MPa作为试验荷载值控制的指标,最终确定荷载上峰值为160 kN,下峰值取半。加载200万次后未检测到开裂,先后两次提高荷载继续加载,直至出现破坏。疲劳试验加载历程分3个阶段,共计200万次+80万次+26万次共306万次循环,具体过程如表1所示。

表1 疲劳加载历程Tab.1 Fatigue loading process

整个加载过程中,钢-混连接良好,无明显滑移、脱层;拼接板完好。加载到306万次,在接头A近跨中一侧的头排螺栓附近的母板上出现明显开裂(未观测到裂缝开展过程)。裂缝位置如图6a所示,大致连接着测点A-1 和A-4;拆除螺栓拼板后的裂缝外观如图6 b所示,可看到裂缝自栓孔边缘延伸裂透至手孔边缘;将母板切开后,近栓孔处的裂缝断面如图6 c 所示,肋内侧靠近栓孔边缘的区域较为光滑,应为疲劳源区[12],裂缝应由此处发源,并向肋底缘往手孔方向延伸。

由于测点过多,只给出图4标示的6个测点的应力历程,如表2所示。螺栓接头属非焊接结构,其疲劳性能不仅受应力幅的影响,也和应力比相关,但试验应变数据受“基线漂移”[13]的影响,大部分测点由于本身应变值较小,漂移对其上下峰值的准确性影响明显,故只列出测点A-1~A-4的应力幅历程;考虑到A肋跨中M-1和M-2两个测点本身应变较大,受漂移影响小,其上下峰值具有一定的参考性,故兼列上下峰值及幅值。

从表2 中可以看出,拼接板头排栓孔处的应力较小(A-1),经过一定长度传递到板中间而变大(A-2 和A-3);手孔边缘受压,且应力幅值小,由此亦可说明裂缝起源于栓孔而非手孔。295 万次之前的数据显示,应力幅值相对稳定,原始数据中应变的时间历程呈完整连续的正弦波,可推知此时裂缝尚未发育,或尚未明显拓展。而300 万次采集的试验数据显示,裂缝附近的A-1~A-4这4个测点应力的时间历程已不再是完整正弦波,此时裂缝应该已经出现并发展较为明显。

图6 接头A开裂情况Fig.6 Cracking condition of joint-A

表2 应力历程Tab.2 Stress history

2 有限元计算分析

由于开裂的母板栓孔处无实测应变,难以对其疲劳强度进行评估,故通过有限元模型进行分析。首先对比既有应变测点的计算值与实测值,验证模型的有效性,再根据计算所得裂缝处的栓孔应力分布,对疲劳强度进行分析。

采用Abaqus建立试件的有限元模型,混凝土和螺栓采用实体单元“C3D8R”,钢板均采用壳单元“S4R”(螺栓预紧力会使拼接板和母板的孔缘产生较大的沿厚度方向应力,虽然壳单元无法模拟该厚度方向的受力,但加劲肋以纵向受弯为主,活载作用下的应力变化仍以钢板面内的响应为主,壳单元可以方便地描述该部分受力情况)。钢和混凝土之间考虑完全连接,采用“Tie”约束。螺栓与拼接板、拼接板与U肋母板之间均设置“general contact”面接触行为,考虑法向硬接触及切向摩擦,此处摩擦系数根据试件实际制作情况接近“未经处理的干净轧制面”,取0.35,M20 高强螺栓预紧力设置为155 kN[14],通过“bolt load”施加。考虑到本文试验加载时,钢和混凝土都处于弹性受力状态,故有限元模型中的材料性能采用线弹性关系,混凝土取实测的弹模42 500 MPa,钢材取206 000 MPa。

试件整体模型及接头局部网格划分情况如图7所示。

图7 有限元模型Fig.7 Finite element model

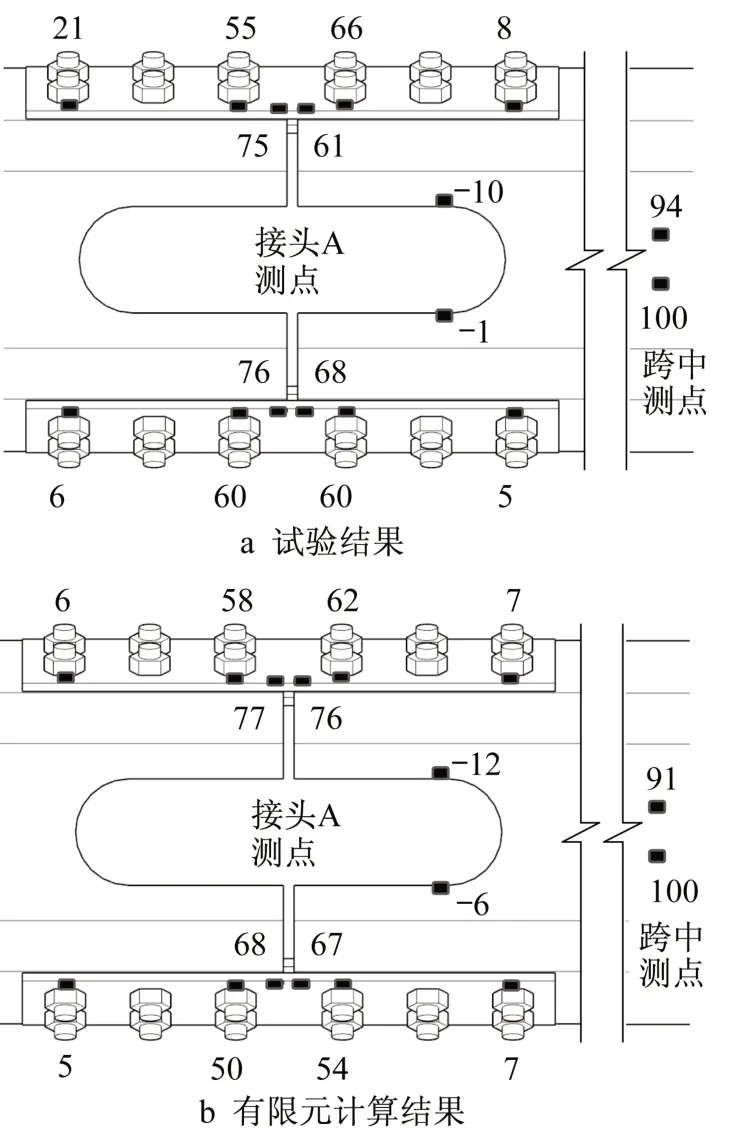

试验第一阶段荷载幅80 kN 作用下主要测点的应力幅值如图8a 所示,跨中挠度的变化幅值约4.0 mm。有限元模型中施加静力荷载130 kN,此时计算得到跨中挠度3.9 mm,接头A各测点的计算值如图8b 所示,可以看出除了两头螺栓处及手孔边缘的个别点以外,计算结果与试验值较为吻合,故以此有限元模型计算得到的U肋母材应力对其进行疲劳强度评估。

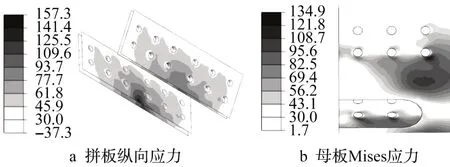

半跨模型的母板纵向应力分布如图9 所示,由于两个螺栓接头纵向错位布置,故应力在横向上略有变化;最大纵向应力出现在母板进入拼接板的第一排螺栓孔处,为146.4 MPa;手孔和U肋断缝边缘呈受压状态。按照材料力学的方法计算头排栓孔截面的名义应力,得到纵向应力约为58.0 MPa,有限元算得该处纵向应力约146.0 MPa,应力集中系数约为2.5。

图8 接头A测点纵向应力(单位:MPa)Fig.8 Longitudinal stress of measure points of joint-A(unit:MPa)

图9 母板纵向应力分布(单位:MPa)Fig.9 Longitudinal stress distribution of base plate(unit:MPa)

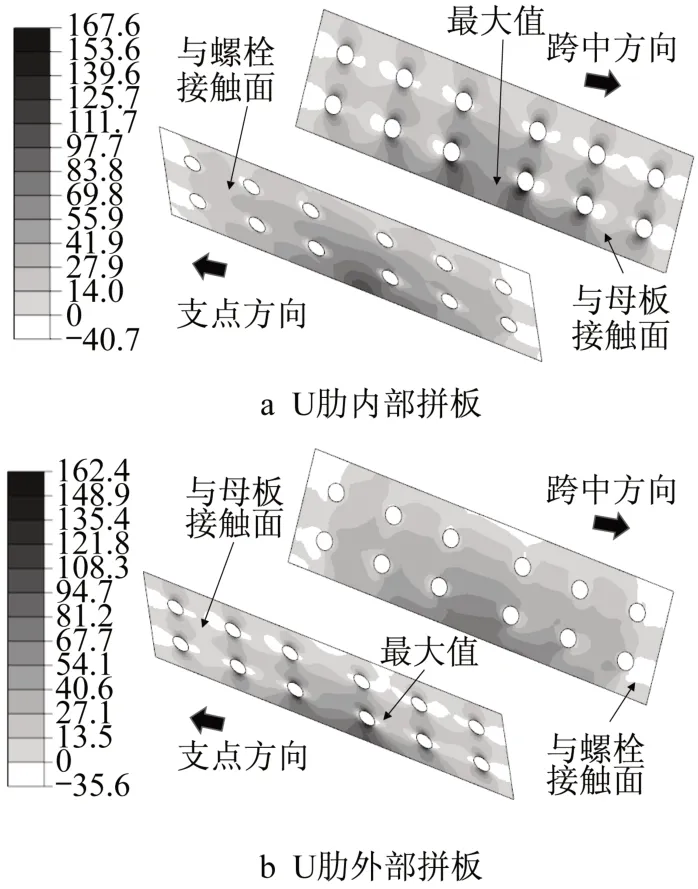

接头A拼接板的纵向应力分布如图10所示,无论内外侧,皆为与母板接触的一面受力更大,并在栓孔附近有高峰值应力,最大应力167.6 MPa,出现在内侧拼板中间栓孔处。

接头A外侧的板件沿拼板底缘位置的纵向应力分布如图11所示,4个点基本位于同一截面高度,母板或拼板的内外应力都有差异,反应出一定程度的面外弯曲。从图11中可以看出,拼板应力在栓孔位置处会出现极大值。

图10 拼接板纵向应力(单位:MPa)Fig.10 Longitudinal stress of the splice plate (unit:MPa)

图11接头板件的纵向应力Fig.11 Longitudinal stress of the connection plates

接头处母板的Mises 应力分布如图12 所示,可以看出头尾两排栓孔处受力较大,最大应力164.6 MPa,位于近跨中的头排栓孔附近,离孔缘约1/3孔径,这是由于螺栓预紧力作用会在孔边缘产生圆周方向压缩应力,缓解应力集中[15]。母板局部的应力分布及与实际裂缝的位置关系如图12b 所示,试验现象与理论相符。从以上结果可知,拼板和母板都是在栓孔边缘受力最不利,本文试验中裂缝即出现在母板头排栓孔处。

3 疲劳强度分析

图12 接头母板Mises应力(单位:MPa)Fig.12 Mises stress of base plate at joint(unit:MPa)

由于本文试件数量非常有限,难以对此类栓接构造进行疲劳强度评估,以下仅针对本文试验对该试件接头构造的疲劳强度进行一些分析。

从第2节的对比看出,本文有限元计算与试验结果较为符合,因此利用计算得到的实际开裂位置处的母板栓孔应力,对其进行强度评估。有限元计算结果显示,最不利栓孔处纵向应力146 MPa,为跨中肋底测点M-2处的纵向应力100 MPa的1.46倍,按照此比例关系,利用实测的M-2应力值(见表2)推算最不利栓孔处的实际纵向正应力,如表3所示。

表3 推算的最不利栓孔正应力Tab.3 Calculated normal stress of the hole in worst state

根据《钢结构设计标准》(GB 50017―2017)[14],对于非焊接部位,正应力幅值Δσ按式(1)计算,其中σmax和σmin分别对应应力上下峰值。

本文试验各阶段加载次数小于500 万次,等效正应力幅变幅Δσe可按照公式(2)[14]计算。

式中:Δσi为第i种荷载作用下产生的等效应力幅;ni为第i种荷载作用次数;βz为构件与连接的相关系数,根据本文螺栓接头的类别,该值取4。

从1.2节试验结果分析知,加载300万次时已经出现开裂,故选取0~295万次区段的应力结果,采用公式(1)和(2)计算得到295万次循环的等效应力幅为208 MPa,换算为200 万次循环的等效应力幅为230 MPa,高于规范[14]规定200万次容许正应力幅为144 MPa。本文试验虽然出现母板开裂而非更有利于维修的拼接板开裂,但通过疲劳强度分析可看出其疲劳强度较高,一定程度说明该种U 肋接头具有使用可靠性。

4 影响栓孔受力的因素

综合试验与有限元计算的结果看,组合桥面板U 肋的螺栓接头中,拼接板内排栓孔和母板外排栓孔处受力最不利。本文试件的有限元模型结果显示拼板栓孔应力更大,但试验最终出现母板栓孔处的破坏,在此以母板栓孔作为研究对象,简要探讨影响其受力的因素。

相比焊接接头,螺栓接头构造更复杂,影响其受力的因素也较多,包括螺栓布置方式、螺栓预紧力、摩擦面处理、拼接板尺寸等。螺栓采用错位布置、不等距布置等形式可以优化接头受力[15],但通常U 肋接头的螺栓数量少,布置形式比较固定;预紧力达到一定程度后便与疲劳强度关系不大;增大摩擦系数可以提高接头静力承载能力及疲劳强度;拼接板尺寸加厚或加宽对于改善拼接板的疲劳性能效果明显[4]。针对母板栓孔受力特征,选择手孔大小、栓孔大小、拼接板厚度以及母板厚度4个因素,在本文试验试件的有限元模型基础上变参分析讨论。

4.1 手孔大小

U 肋栓接需在接头附近的底板开孔,以便进行连接操作,但肋底切去一部分会改变力流线、削弱截面。本文试件手孔宽100 mm,长400 mm,两端为直径100 mm的半圆,考虑在能实现施工操作的情况下改变孔形状及大小,计算得到母板栓孔附近的Mises应力分布如图13所示。其中虚线为原试件的孔位,图13a 为手孔长度缩短100 mm 的试件;图13b 为在图13a的基础上宽度变窄20 mm的试件;图13c为方孔试件,宽150 mm,长210 mm,四个圆角直径60 mm;图13d 为无孔试件(无实际意义,仅做参考)。结合图13b原构造的应力结果可看出,手孔变小后,母板应力变化更为缓和,图13a~13d 四种开孔情况下的最大应力相较原构造的最大值164.4MPa,分别减小了2.2%、3.4%、3.6%和7.7%,降幅不大。

图13 不同手孔大小的母板MIses应力(单位:MPa)Fig.13 Mises stress of base plate with different size of hand holes(unit:MPa)

4.2 拼接板厚度

拼接板尺寸直接影响接头的承载力以及板自身的应力水平[4]。将本文原有构造的拼接板厚度减小为与母板等厚的6 mm,计算得到母板栓孔附近的应力分布与原构造类似,仅局部应力峰值从164.4 MPa减小到160.2 MPa。

4.3 栓孔大小

U肋通常采用M20、M22 的高强螺栓[4],对应的栓孔直径为 22 mm 和 24 mm[9]。将螺栓换为 M22,栓孔直径改为24 mm,垫圈外径(即模型中拼接板与单个螺栓接触的承压面的外径)改为39 mm,预紧力改为190 kN,计算得到母板栓孔附近的应力分布与原构造基本一致,应力峰值也无明显变化。

4.4 U肋板厚

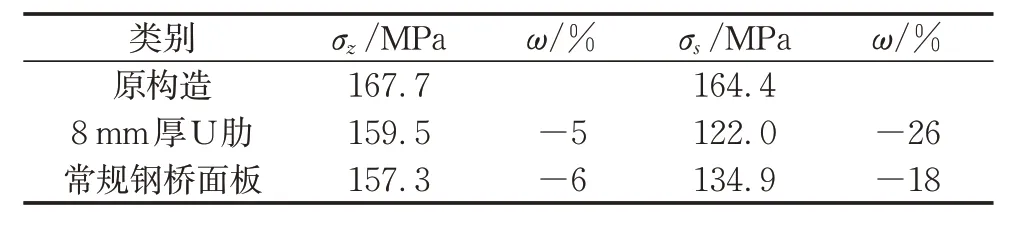

母板厚度会显著改变整个截面的受力特性。本文U肋与钢顶板厚6 mm,为常规钢结构桥梁中受力板件的最小板厚,在此将U肋板厚增大为8 mm建模计算;并以1.1 节述及的常规正交异性钢桥面为对象,建立类似的带栓接接头的有限元模型,计算相同荷载和边界下接头的应力,进行对比。结果如图14和图15 所示,可以看出,拼接板和母板的应力分布都与原构造类似,差别主要在于应力峰值大小。拼接板最大纵向应力和母板栓孔最大Mises 应力对比如表4 所示,其中σz为拼接板的纵向最大应力值,σs为母板最大Mises应力,ω为相对原结构的增减百分比。从表4可以看出,8 mm厚U肋组合板及常规钢桥面板的拼接板最大纵向应力比原构造的略小,但母板栓孔附近的最大Mises应力明显比原构造的低,分别减小了26%和18%,再结合文献[4]正交异性钢桥面的螺栓接头疲劳试验未出现母板破坏的现象,可知相比8 mm 厚U 肋组合板及常规钢桥面板,本文提出的6 mm 厚宽口U 肋的组合板的接头母板栓孔受力较为不利,在设计该类组合桥面板时可适当增加板厚、优化截面构造,但结合前文的试验和计算分析,即使U 肋选用了钢桥受力构件的最小板厚6 mm,本文的组合桥面板U肋栓接接头的疲劳强度已足够高,满足规范要求。

图14 8 mmU肋计算结果Fig.14 Results of 8 mm thick U-rib(unit:MPa)

图15 正交异性钢桥面板计算结果(单位:MPa)Fig.15 Results of orthotroc steel desk(unit:MPa)

表4 不同U肋的对比Tab.4 Comparison of different U-ribs

5 结论

本文针对组合桥面板受力特点,设计了大开口、低高度的U 形加劲肋,并对1 个采用该U 肋的组合板试件的螺栓接头进行疲劳试验和有限元计算分析,得到以下结论:

(1)试验疲劳裂缝出现在母板头排栓孔附近,并延伸裂透至手孔边缘,拼接板等其他位置无疲劳破坏,通过计算分析,该种U 肋螺栓接头中,拼接板受力最不利处位于内排栓孔附近,母板最不利位于头排栓孔附近,两者应力水平值相差不大。母板栓孔附近的应力峰值区离孔边约1/3 孔径,试验疲劳裂缝亦发源于此,有限元计算得到的此源区的应力约为名义应力的2.5倍。

(2)对于难以实现应变测量的母板栓孔,采用结合试验与有限元计算的方法,推算其应力大小,估算得到200万次等效应力幅约230 MPa,高于规范容许值,一定程度说明该种U肋接头具有使用可靠性。

(3)减小手孔尺寸可以缓和U肋母板头排栓孔处的应力集中,但减小幅度有限;拼接板厚度及栓孔大小在合理范围内变化对栓孔附近的应力影响也很小。

(4)相比8 mm厚U肋的组合板及常规正交异性钢桥面板,本文提出的6 mm厚宽口U肋的组合板的接头母板栓孔受力要大许多,但其疲劳强度已足够高,满足规范要求。