燃料电池双极板流道尺寸数值仿真

2020-07-29韩建崔龙苏中辉曲英雪李利

韩建 崔龙 苏中辉 曲英雪 李利

(一汽解放汽车有限公司 商用车开发院,长春 130011)

主题词:燃料电池 流道尺寸 电流密度 压降

1 前言

燃料电池是把燃料中的化学能通过电化学反应直接转化为电能的装置[1],作为可持续能源,能够满足日益增长的汽车工业对能源的需求[2-3]。燃料电池电堆的关键部件包括膜电极组件、双极板、集流体、端板等,而双极板占据电堆重量的60%,成本的30%。大量的研究[4]表明,双极板对燃料电池的性能有着重要的影响。双极板能够传导电子,分配反应所需气体,带走反应过程中产生的水和热量。通过实验的方法去优化双极板流场的几何结构是非常困难的,而通过计算机数值仿真优化则是一种快捷高效的方法。

2 燃料电池双极板流道优化意义

燃料电池的性能在很大程度上取决于适当的流场设计。而有效的流场设计依赖于合适的流道尺寸结构。不当的流道几何尺寸,会导致反应物分配不均,水管理能力不佳,过高的压降,进而导致燃料电池性能失衡[5],因此,双极板产品定型的过程中,流道需要进行优化。

在流场的几何尺寸设计中,流道的宽度、深度以及脊的宽度对燃料电池的性能起着重要的作用。国内外研究人员在燃料电池的流场尺寸研究方面做了大量的研究工作。T.Berning等[6]采用三维全电池模型分析了电池内部的传递现象和操作条件影响,假设接触电阻分别为25 mΩ·cm2和50 mΩ·cm2,分别比较了流道宽度和脊宽度分别为0.8 mm/1.2 mm、1.0 mm/1.0 mm、1.2 mm/0.8 mm三者的电池性能,得出前者电池性能稍佳的结论。D.S.Watkins等[7]优化了单通道蛇型流场的尺寸结构,得出流道宽度为1.14~1.40 mm,脊宽度为0.89~1.40 mm,流道深度为1.02~2.04 mm时电池性能较好的结论。G.Young等[8]研究了脊和流道宽度对电池性能的影响,结果表明,在0.5~3.0 mm范围内,脊宽度越窄电池性能越好。A.Kumar等[9]对电池阳极单通道蛇形流场尺寸作了优化,得出流道宽度为1.5 mm,脊宽度为0.5 mm以及深度为1.5 mm时阳极的氢气利用率较高,即相同操作条件下电池性能较好。巴拉德动力公司为了能使电池在高电流密度下达到性能稳定,电堆所采用直流道流场的直流道开口宽度要小于0.75 mm,每个流道最优的开口宽度大约在0.5 mm左右,流道的半圆形横截面半径一般为0.25 mm,流道的深度大约是流道宽度的一半时最佳[10]。W.Ying等[11]建立了氢-空质子交换膜燃料电池的三维模型,采用商业软件STAR-CD进行数值模拟,结果表明,阴极流道宽度为3 mm时电池性能最好。

在本文中,基于多物理场耦合计算软件Comsol multi-physics,建立三维等温单相流模型,对流道的宽度、脊宽度、流道深度等大量参数进行了数值仿真分析,进而筛选出最优的流道尺寸参数,为燃料电池双极板流场设计提供依据。

3 数值仿真

3.1 几何模型

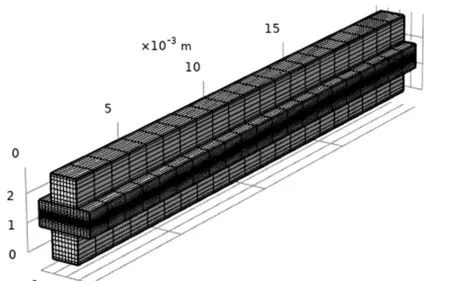

首先对不同流道宽度和脊宽度的质子交换膜燃料电池进行数值模拟,研究不同流道宽度和脊宽度对电池性能的影响,找出相对最优流道宽度和脊宽度,所有的计算案例中流道的深度固定,均为1 mm,且每个案例中阳极和阴极具有相同的流道宽度和脊宽度;然后在此基础上保持流道宽度和脊宽度不变,改变流道深度,研究不同流道深度的情况下电池的性能,分析得出流道的最佳深度。图1为划分完网格后的几何模型,包含14 448个六面体,5 870个四边形,848个边单元。对于不同流道宽度、脊宽度和流道深度,网格会随着几何形状的变化而自动变化。

3.2 架构模型

燃料电池工作中存在着复杂的传热传质及电化学反应过程,主要数学模型为电化学模型和流体动力学模型[12],包括有流体的流动、多孔介质中的气体扩散、水的相变、水在质子交换膜中的传递以及催化层中的电化学反应等。

图1 几何模型

3.3 模型假设

(1)燃料电池在稳定条件下运行,并且重力的影响忽略不计;

(2)反应气为密度不变的理想气体、无相变且不能渗透质子交换膜;

(3)液态水为细小的雾状,当成气体来处理,反应生成水的体积忽略不计;

(4)根据雷诺数,流道内的气体流动为层流;

(5)质子交换膜设为电绝缘状态。

3.4 模型参数

数值仿真过程中所涉及的参数如表1所示。

表1 模型主要参数

4 仿真结果与讨论

4.1 0.6 V时流道宽度和脊宽度对电池性能影响

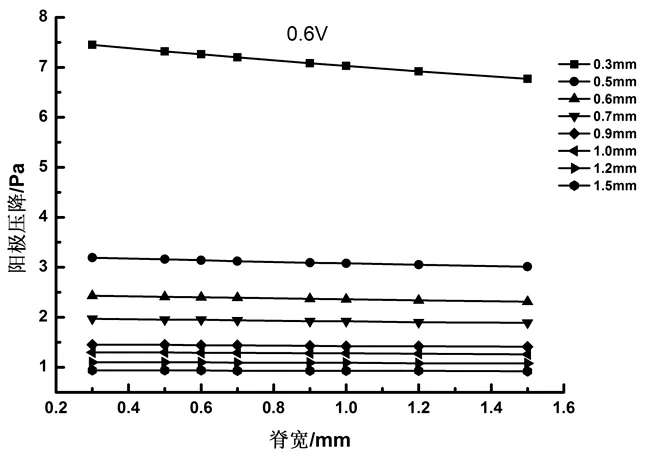

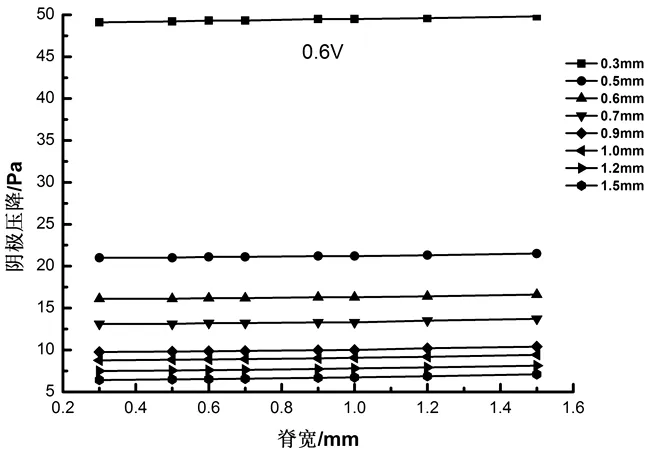

图2和图3分别为单电池在0.6 V工作电压下,恒定流道宽度在不同脊宽度的条件下,阳极与阴极的压降情况,从测试结果可以看出当流道宽度为0.3 mm时,阳极压降随着脊宽度的增加而呈现逐步减小的趋势,阴极压降基本无变化。当流道宽度为0.5~1.5 mm时,阳极压降随着脊宽度的变化基本无变化,而阴极随着脊宽度的增大,阴极压降略微有所升高。

图2 恒定流道宽度在不同脊宽度的条件下阳极压降

图3 恒定流道宽度在不同脊宽度的条件下阴极压降

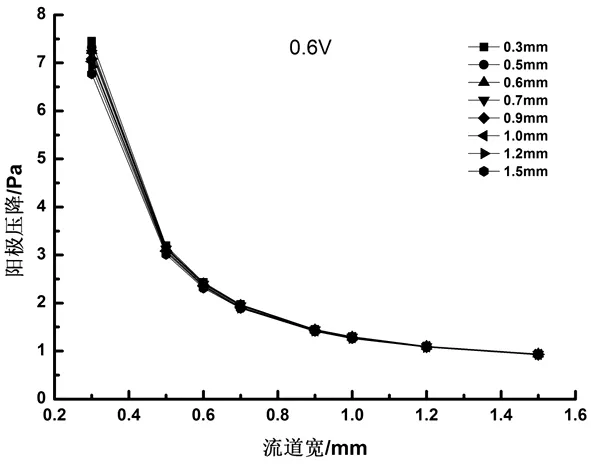

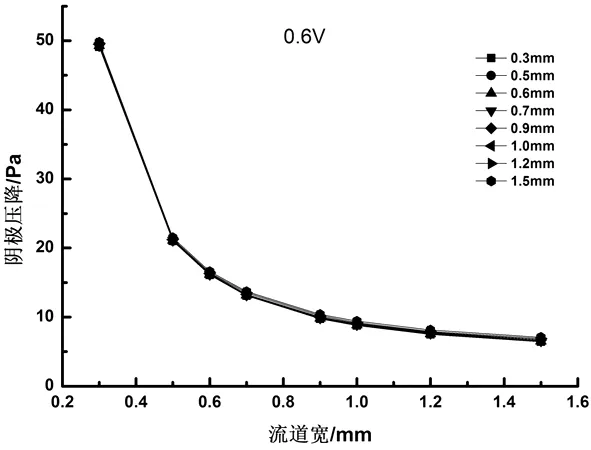

图4 和图5为单电池在0.6 V工作电压下,恒定脊宽度在不同流道深度的条件下,单电池阳极与阴极压降情况,从图中可以看出,阳极与阴极压降均随着流道宽度的增加而减小,在流道宽度为0.3~1.0 mm范围内,流道压降变化幅度很大,当流道宽度大于1 mm时,阴阳极压降减小的速率趋于平缓。从图4可以看出,随着流道宽度的减小,脊宽度对阳极压降的影响逐渐明显,脊宽度减小,压降升高。从图5中可以看出,随着流道宽度的增大,脊宽度对阴极压降的影响略微显现,脊宽度减小,压降略微减小。

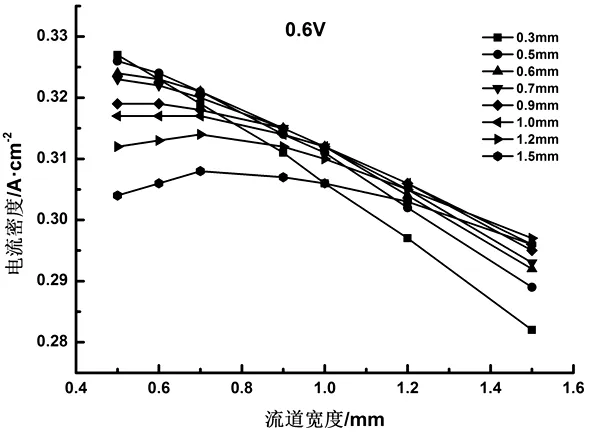

图6为单电池在0.6 V工作电压下,恒定流道宽度,不同脊宽度的条件下,单电池的电流密度变化曲线,从图中可以看出,当流道宽度为0.5 mm时,随着脊宽度的增加,电流密度逐步减小。而当流道宽度为0.6~1.5 mm时,随着流道宽度的增加,电流密度基本呈现先增大,逐步恒定,再减小的趋势。

图4 恒定脊宽度在不同流道宽度的条件下阳极压降

图5 恒定脊宽度在不同流道宽度的条件下阴极压降

图6 恒定流道宽度不同脊宽度的条件下单电池的电流密度变化曲线

图7 为单电池在0.6 V工作电压下,恒定脊宽度,不同流道宽度条件下,单电池电流密度变化情况,从图中可以看出,当脊宽度为0.3~1.0 mm时,随着流道宽度的增加,电流密度逐步减小,当脊宽度为1.2~1.5 mm时,随着流道宽度的增加,电流密度呈现先增大后减小的趋势。

4.2 0.4 V时流道宽度和脊宽度对电池性能影响

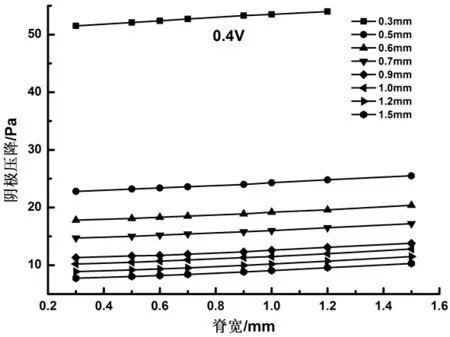

图8和图9分别为单电池在0.4 V工作电压下,恒定流道宽度在不同脊宽度的条件下,阳极以及阴极的压降情况。从测试结果可以看出当流道宽度为0.3~0.7 mm时,阳极压降随着脊宽度的增加而呈现逐步减小,且流道宽度为0.3 mm时的减小速率明显高于流道深度为0.5~0.7 mm时的速率。当流道宽度为0.9~1.5 mm时,随着脊宽度的增加,阳极压降基本没变化。随着脊宽度的增加,阴极压降缓慢升高。且流道宽度为0.3 mm时,压降明显高于其它流道宽度时的压降。

图7 恒定脊宽度不同流道宽度条件下单电池电流密度变化情况

图8 恒定流道宽度在不同脊宽度的条件下阳极压降

图9 恒定流道宽度在不同脊宽度的条件下阴极的压降

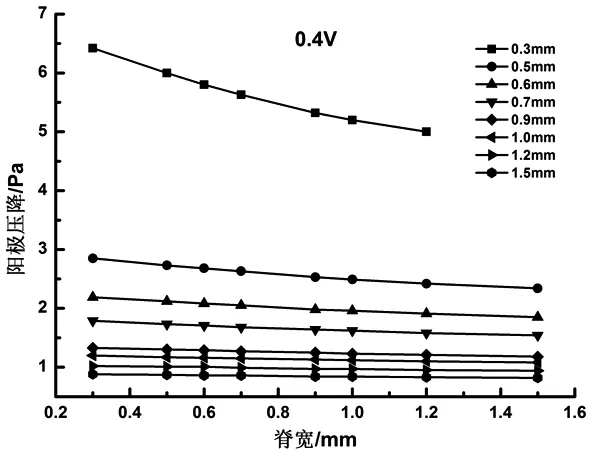

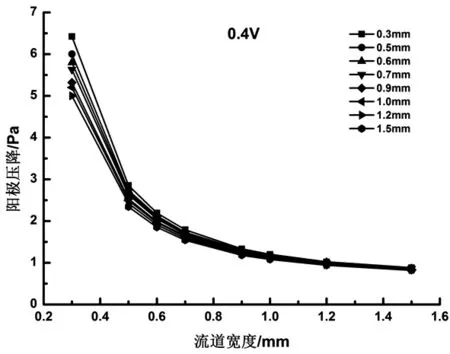

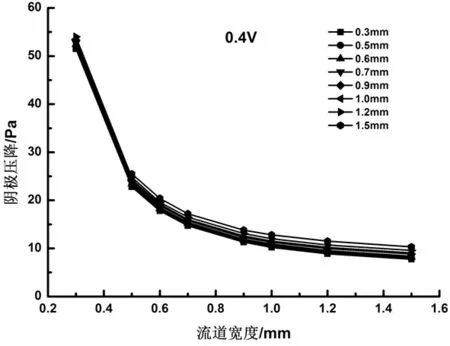

图10 和图11为单电池在0.4 V工作电压下,恒定脊宽度在不同流道宽度的条件下,单电池阳极与阴极压降情况。从图中可以看出,随着流道宽度的增加,阴极和阳极压降逐步降低,且当流道宽度大于1 mm时,阴阳极压降降低幅度逐步趋于平缓。在流道宽度小于1 mm时,脊宽度越小,阳极压降越大。而阴极压降情况与之相反,脊宽度越大,阴极压降越大。

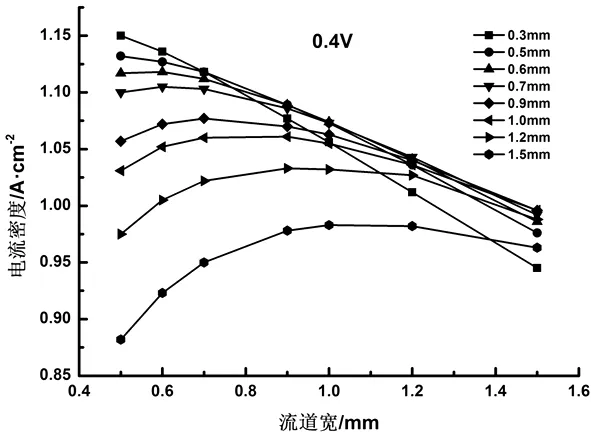

图12为单电池工作电压为0.4 V时,恒定流道宽度,不同脊宽度条件下,电流密度随脊宽度的变化情况。从图中可以看出流道宽度为0.5~0.7 mm时,电流密度随着脊宽度的增加,逐步降低。而当流道宽度为0.9~1.5 mm时,电流密度随着脊宽度的增加,呈现先增大后减小的趋势。

图10 恒定脊宽度在不同流道宽度的条件下阳极压降

图11 恒定脊宽度在不同流道宽度的条件下阴极压降

图12 恒定流道宽度不同脊宽度条件下电流密度随脊宽度的变化

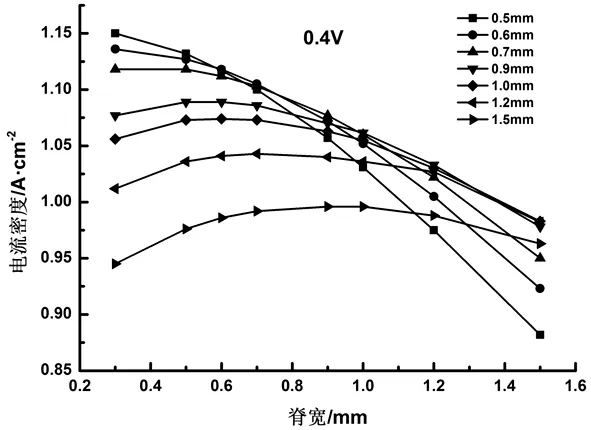

图13 为单电池工作电压为0.4 V时,恒定脊宽度,不同流道宽度条件下,电流密度随流道宽度的变化情况。从图中可以看出流道宽度为0.3~0.6 mm时,电流密度随着流道宽度的增加,逐步降低。而当流道宽度为0.7~1.5 mm时,电流密度随着流道宽度的增加,呈现先增大后减小的趋势。

图13 恒定脊宽度不同流道宽度条件下电流密度随流道宽度的变化

4.3 流道深度对电池性能影响

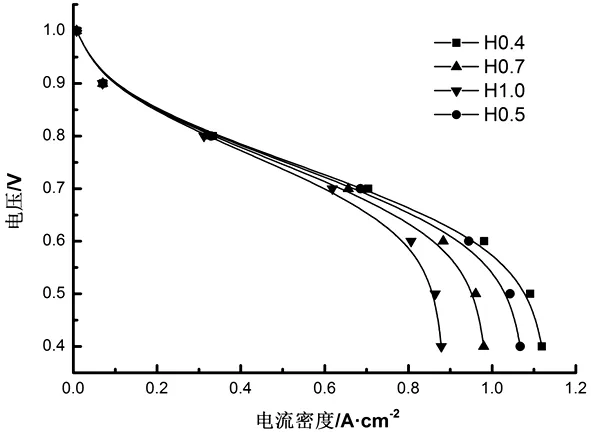

图14 为单电池流道深度分别为0.4 mm、0.5 mm、0.7 mm和1.0 mm时的电池性能仿真结果曲线。从图14中可以看出,随着流道深度的逐渐变小,电池的极限电流密度逐渐变大,比功率逐步上升。

图14 电池性能曲线

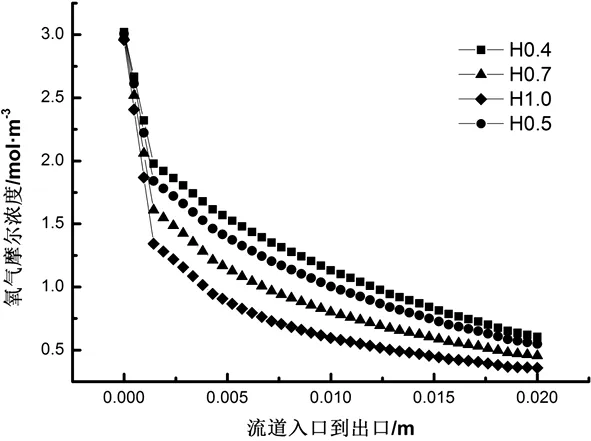

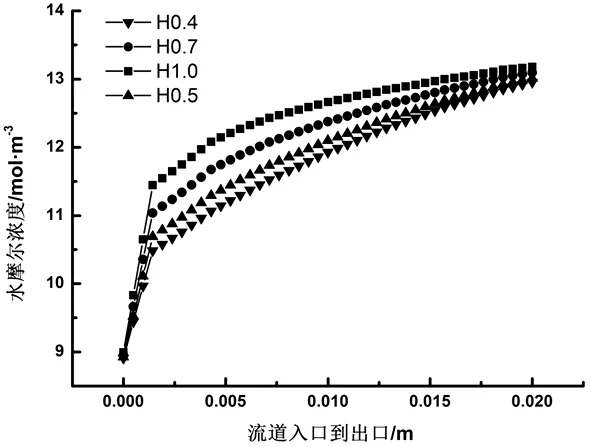

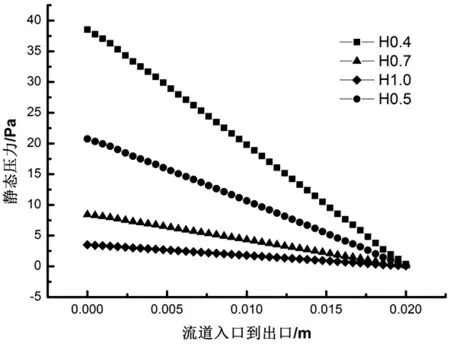

由于进气气体质量流率不变,流道深度的逐渐减小,导致了气体流速随着流道深度的变小而逐步增大,促进了反应气体向扩散层内的扩散以及电池内部反应生成水向外的迁移,降低了电池在大电流密度下的过电势,从图15可以看出,气体扩散层与催化层交界处的氧气浓度随着流道深度的减小而逐步增大。从图16中可以看出,随着流道深度的增加,气体扩散层与催化层交界处的水含量逐渐增多。同时,从图17中可以看出,流道深度越小,流道中从入口到出口的压力降就越大,有利于反应生成水的排出。

4.4 优化方向和原则

对比以上仿真结果可以发现,单电池在0.6 V工作条件下与0.4 V条件下的压降变化趋势与电流密度变化趋势基本相似,而0.4 V条件下的变化幅度较为明显,因此以0.4 V的单电池仿真结果进行分析。

图15 不同流道深度时阴极气体扩散层与催化层交界处氧气浓度分布

图16 交界处水分布

图17 流道从入口到出口方向阴极压降

合适的燃料电池流道几何形状,既不应有高压降,也不应有低电流密度。由于质子交换膜燃料电池中较高的压降需要空压机消耗更多的能量,最终会降低燃料电池的效率。从以上仿真结果可以得出:脊宽度对压降影响很小,阳极压降相对于阴极压降可以忽略不计。因此可以从电流密度以及阴极压降两个参数去筛选出合适的流道尺寸,从仿真结果可以得出在单电池工作电压为0.4 V时,流道宽度/脊宽度为0.5/0.3 mm时单电池的电流密度最大为1.15 A/cm2,然而此时流道长度只有20 mm的情况下阴极压降高达22.46 Pa,显然这会额外的增加不少空压机的功耗。考虑最小压降的情况,相应的流道宽度/脊宽度为1.5/0.3 mm,然而此时的电流密度仅有0.94 A/cm2,且只有0.3 mm的脊宽度也会导致接触电阻的增大,这也会导致电池性能的下降。进一步的分析仿真结果,可以发现流道宽度/脊宽度为0.9 mm/0.9 mm和1 mm/1 mm这2个尺寸时,单电池的阴极压降和电流密度分别是12.3 Pa和1.07 A/cm2和11.5 Pa和1.05 A/cm2,这2个尺寸下的单电池电流密度相对较高且阴极压降较小。

单从提高电池性能的角度来看,流道深度越小越好,但是流道深度越小压力降就越大,流道深度从0.4 mm变为0.5 mm时,电池性能变化不大,但是流道中压力损失却突然增加很多,对于实际电池而言,对空压机的要求大大提高,这会造成整体系统的效率下降。因此,流道深度为0.5 mm较为合理。

5 结论

流道的宽度和深度对燃料电池流道的压降影响更加明显,而流道的宽度、深度以及脊宽度对燃料电池电流密度的影响相当。综合考虑电流密度以及压降2项参数,流道宽度、深度和脊宽度等尺寸分别为0.9 mm、0.5 mm和0.9 mm时燃料电池性能最优。

流道优化最终也受到双极板材料的限制,不同的材料,由于物性差别,可能会产生不同的优化结果,这需要引起设计者的关注。