对称与非对称钢化夹层玻璃的抗冲击性能

2020-07-28张英杰姚蓬飞李志强

姚 芬,张英杰,姚蓬飞,韩 阳,李志强,2,3

(1. 太原理工大学机械与运载工程学院应用力学研究所,山西 太原 030024;2. 太原理工大学材料强度与结构冲击山西省重点实验室,山西 太原 030024;3. 太原理工大学力学国家级实验教学示范中心,山西 太原 030024)

夹层玻璃起源于20 世纪初,最早仅被用于汽车的风挡玻璃;随着建筑行业的发展,夹层玻璃以玻璃幕墙等形式被广泛应用于建筑物[1]。夹层玻璃由平板玻璃和聚乙烯醇缩丁醛(PVB)胶层黏接而成[2]。平板玻璃以钢化玻璃为主,钢化玻璃属于安全玻璃,通常是通过化学和物理方法在玻璃表面形成压应力[3],从而提高玻璃的强度,发生破裂时,整块玻璃呈现较小蜂窝状颗粒且外形相对规整,无尖锐碎片,有效避免伤人[4]。PVB 胶是一种具有良好的抗冲击性能和黏结性能的超弹性材料,玻璃破裂时,玻璃碎片会黏接在PVB 胶层上,从而保证了人身安全。

近年来,世界恐怖主义的袭击事件越来越多,袭击对象多为高层建筑,而玻璃幕墙作为整栋建筑中最薄弱的环节[5],其动态力学性能成为国内外最热门的研究课题。在实验方面,Behr 等[6]采用不同质量的钢球对夹层玻璃进行撞击,研究冲击时玻璃的应变;Saxe 等[7]采用不同质量钢球撞击不同尺寸的夹层玻璃,实验过程中逐步提高撞击速度直至夹层玻璃发生破坏,找到玻璃面板破裂的最小撞击速度,而后采用相同方法对已破裂的玻璃进行撞击直至夹层玻璃的所有玻璃面板破裂;张宗恒等[8]通过落锤冲击实验,研究了PVB 夹层玻璃在不同冲击能量下的裂纹模态以及冲击力和位移随时间变化曲线;陈晶晶等[9-10]对PVB 夹层玻璃进行落锤冲击实验,借助高速摄影系统记录正背面裂纹的起裂和扩展,并从理论上分析裂纹的起裂和扩展机理。在数值仿真方面,许骏等[11]通过准静态3 点弯曲实验获取夹层玻璃的力学性能,建立弹性本构关系,并将该本构关系嵌入有限元软件,模拟了夹层玻璃的吸能特性和应力扩散模式;臧孟炎等[12]提出采用一层壳单元模拟PVB 两侧玻璃,PVB 膜片使用六面体单元,用风挡玻璃等效模型化方法模拟刚性冲头与风挡玻璃的冲击破坏过程,更好地再现了夹层玻璃的冲击特性;林德佳等[13]建立了适用于夹层玻璃冲击破坏现象的有限元模型,在有限元模型中嵌入内聚力模型,通过有限元软件LS-DYNA 分析夹层玻璃的冲击破坏过程,并设计简易实验与模拟结果进行对比。

早期对玻璃的研究主要集中于玻璃材料的特殊性能[14-15]、单层玻璃和PVB 夹层玻璃的静态力学性能[16-17]以及夹层玻璃在低速冲击下的动态力学响应等[18-21],但缺乏足够的实验数据,并且大多针对内、外层平板玻璃厚度相同的双层对称夹层玻璃,对内、外层平板玻璃厚度不同的非对称夹层玻璃及三层夹层玻璃的研究比较少。本研究的创新之处在于:保持玻璃总厚度不变,对双层夹层玻璃和三层夹层玻璃的内、外玻璃层厚度进行对称与非对称组合,系统地研究对称与非对称夹层玻璃在低速冲击下动态响应的区别,同时对破裂状态下夹层玻璃的不同裂纹分布形态进行分析,为夹层玻璃的安全设计提供参考。

1 实验方法

1.1 实验系统设计

夹层玻璃落锤冲击实验系统包括DHR940 型落锤、玻璃支撑台架、压电式力传感器、示波器、应变仪、高速摄像机和夹层玻璃试件等,如图1 所示。

DHR940 型落锤为冲击加载装置,最高下落高度为13 m。实验用冲头为一头部呈半球形的圆柱体,通过压电式力传感器与配重块连接,总质量达18.01 kg。玻璃支撑台架由上方夹持框体和下方立柱承载结构组成,整体高度500 mm。在玻璃支撑台架正下方,与地面成45°方向倾斜放置一块平面反光镜。在玻璃支撑台架正前方架设一台高速摄像机(英国IX 公司,型号I-speed 716),利用平面反光镜的反射原理记录冲击过程中夹层玻璃试件的破碎过程。为了防止实验过程中冲头穿透玻璃试样后直接冲破平面反光镜,在试件和反光镜之间放置有机玻璃板作为防护板。

冲击端玻璃为外层玻璃,自由端玻璃为内层玻璃,三层夹层玻璃中间面板为中间层玻璃。为了分析冲击过程中夹层玻璃试样内外层玻璃不同位置应变随时间的变化,在夹层玻璃内外表面相同的面内位置分别粘贴3 枚应变片,位于外层玻璃表面的应变片分别记为1#、2#和3#,相应的内层玻璃表面的应变片记为4#、5#和6#,如图2 所示。利用超动态应变仪和动态示波器记录各测点的应变变化情况。

图 1 夹层玻璃冲击实验系统Fig. 1 Impact test system for laminated glass

图 2 应变片粘贴位置Fig. 2 Locations of strain gauges

1.2 实验试样设计

本研究采用的钢化夹层玻璃试样包括双层钢化夹层玻璃(总厚度为20.76 mm)和三层钢化夹层玻璃(总厚度分别为24.76 和30.76 mm),面内尺寸均为1 000 mm × 1 000 mm。总厚度相同的夹层玻璃,每层面板的厚度根据不同比例分配成对称结构与非对称结构。双层夹层玻璃的胶层厚度为0.76 mm,三层夹层玻璃的两层胶层厚度均为0.38 mm。钢化夹层玻璃试件分组如表1 所示,其中G 表示钢化玻璃。

表 1 实验试样Table 1 Experimental specimens

1.3 实验测试流程

实验采用平均最小破坏速度(MMBV)测试法[7],即通过不断提高冲头下落高度,使玻璃面板逐次破裂,直到所有玻璃面板破裂为止。该方法可以测定钢化夹层玻璃试样每层玻璃面板在破裂时对应的冲击高度。本研究将冲头的初始高度均设置为300 mm,逐次提高50 mm,直至玻璃面板发生破裂。

2 实验结果和讨论

2.1 冲头位移、初始能量和吸能比计算

实验中初始冲击能量为冲头的重力势能,冲头位移由力传感器记录的数据积分获得,试件吸收能量由力传感器记录的数据和位移进行积分获得,计算公式为

式中: E 为初始冲击能量; m为 冲头质量;g 为重力加速度; h为冲击高度,即冲头和外层玻璃表面的初始落差高度; d 和 v 分别为某时刻 t对应的冲头位移和冲头速度; p为冲击力(压电式力传感器记录,通过示波器电压信号得到); vi和 di分别为冲头的入射速度和初始位移; Ea为冲头位移 d对应试件的吸收能量;积分上限 τ为冲头与钢化夹层玻璃面板准备回弹的时刻,积分上限 x为回弹前的最大位移。

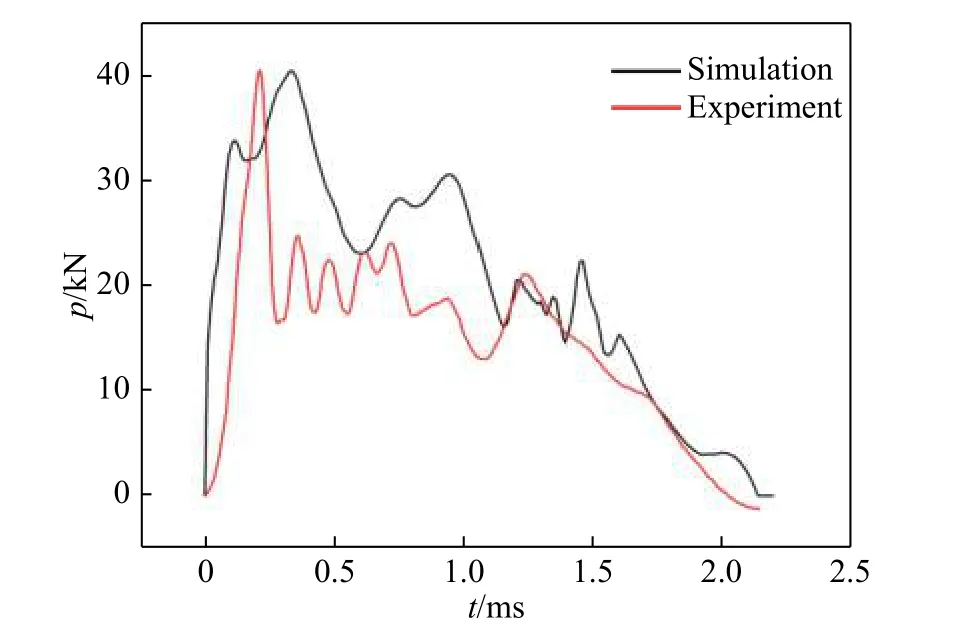

图 3 实验与模拟的冲击力时程曲线对比Fig. 3 Comparison of impact-time curves obtained from the experiment and simulation

2.2 有限元分析

在进行实验前,利用ABAQUS 软件进行了初步的数值模拟,确定实验中的初始冲击高度为300 mm。图3 给出了模拟得到的试件G1 冲击力时程曲线。仿真结果与实验得到的冲击力时程曲线趋势大致相同,冲击力达到峰值的时间差别不大。实验得到冲击力峰值为40.44 kN,冲击总时长为2.143 ms;模拟得到冲击力峰值为40.38 kN,冲击总时长为2.196 ms,冲击力峰值和冲击力时间吻合,验证了该模型具有可行性。

2.3 对称和非对称钢化夹层玻璃的冲击力、位移和能量分析

2.3.1 未破裂状态下夹层玻璃的冲击力变化

综合实验中所有试件的破坏情况,给出冲头冲击能量为52.985 J(对应下落高度为300 mm)、夹层玻璃未破裂时的冲击力时程曲线对比,如图4(a)~图4(c)所示。从图4 中可以看出,冲击过程中所有试件的冲击力随时间的变化趋势基本相似,当冲头接触夹层玻璃时,冲击力迅速增大至峰值,由于PVB 夹层具有可压缩性,冲头和钢化夹层玻璃发生回弹,而后冲击力缓慢减小。

图 4 不同厚度钢化夹层玻璃的冲击力时程曲线Fig. 4 Impact-time curves of tempered laminated glass with different thicknesses

初始冲击能量相同、玻璃总厚度为20.76 mm 时,G1、G2 和G3 的冲击力峰值分别为40.44、47.80 和54.52 kN;玻璃总厚度为24.76 mm 时,G4、G5 和G6 的冲击力峰值分别为60.03、55.51 和52.17 kN;玻璃总厚度为30.76 mm 时,G7、G8 和G9 的冲击力峰值分别为85.13、72.24 和68.37 kN。结果表明:双层钢化夹层玻璃的外层玻璃越厚,内层玻璃越薄,夹层玻璃的刚度越大;三层钢化夹层玻璃的外层玻璃越薄,内层玻璃越厚,夹层玻璃的刚度越大,较大刚度很难通过玻璃的弹性变形消耗冲击能量,导致玻璃对冲头的反作用力更强,故而冲击力峰值越大。

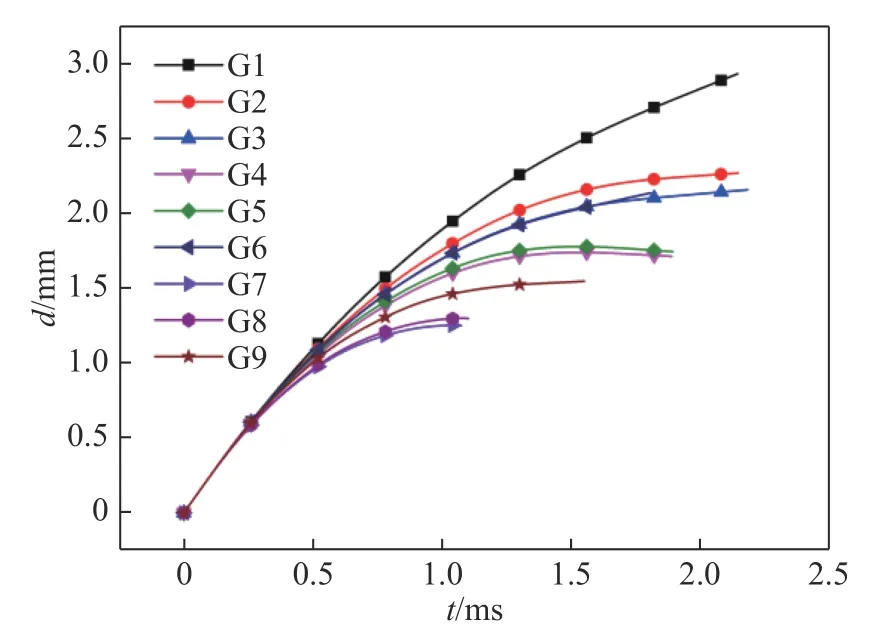

2.3.2 未破裂状态下夹层玻璃的位移分析

冲击能量为52.985 J 时,钢化夹层玻璃的位移时间曲线如图5 所示。玻璃总厚度为20.76 mm时,G1、G2 和G3 的最大位移分别为2.93、2.27 和2.15 mm,外层玻璃越厚,内层玻璃越薄,最终位移越小;玻璃总厚度为24.76 mm 时,G4、G5 和G6 的最大位移分别为1.72、1.77 和2.14 mm;玻璃总厚度为30.76 mm 时,G7、G8 和G9 的最大位移分别为1.24、1.29 和1.54 mm,外层玻璃越薄,内层玻璃越厚,最终位移越小。结果表明,相同冲击能量下玻璃的厚度、分布影响其刚度,刚度较大能够有效减小位移。

2.3.3 未破裂状态下夹层玻璃的能量分析

为了研究各种钢化夹层玻璃的吸能效率,利用公式计算得到各试件吸收的能量位移曲线见图6。当冲头冲击能量为52.985 J 时,试件G1~G9 吸收的能量分别为49.209、52.277、52.185、50.600、52.208、48.465、52.217、52.224 和52.211 J。实验中可能发生冲头松动,导致测试的冲击力有误差,多次积分后得到的能量偏小。忽略实验误差,可以认为玻璃厚度相同,吸收能量相同,这可能是由于夹层玻璃受冲击时PVB 层起到吸收能量的作用。相同厚度玻璃的PVB 中间层厚度相同时,吸收的能量也相同。

图 5 钢化夹层玻璃的位移时程曲线Fig. 5 Displacement-time curves of tempered laminated glass

图 6 未破裂时钢化夹层玻璃的能量位移曲线Fig. 6 Energy-deformation curves of tempered laminated glass at fracture state

2.3.4 破裂状态下夹层玻璃的应力分析

实验中所有试件破裂的冲击力时程曲线如图7(a)~图7(c)所示。

图 7 破裂时钢化夹层玻璃的冲击力时程曲线Fig. 7 Impact-time curves of tempered laminated glass at fracture state

冲击力时程曲线可以分为两个阶段:第1 阶段的冲击力峰值在冲头接触到玻璃的瞬间产生,随后由于PVB 的可压缩性,冲击力缓慢降低到零;第2 阶段的冲击力峰值在内层玻璃受冲击作用时产生,由于内层玻璃破裂、裂纹扩展,且冲头和钢化夹层玻璃回弹,冲击力再次缓慢降低至零。

表2 给出了G1~G9 玻璃破裂时的下落高度、初始冲击能量、冲击力峰值及破坏模式。其中,G1 和G6 的内外层玻璃均破裂,G2~G5、G7~G9 仅内层玻璃破裂。当玻璃发生破裂时,对于双层钢化夹层玻璃,外层玻璃越厚,内层玻璃越薄,所需冲击能量和冲击力峰值越大;对于三层钢化夹层玻璃,外层玻璃越薄,内层玻璃越厚,所需冲击能量和冲击力峰值越大。这表明玻璃的较大刚度可以减小位移,从而抵抗玻璃变形,提高夹层玻璃的抗冲击性能。

表 2 落锤冲击实验的实验结果Table 2 Experimental results from drop hammer impact test

2.4 对称与非对称钢化夹层玻璃的应变分析

冲头初始冲击能量为52.985 J 时,G1 试件的应变时程曲线如图8 所示,其他8 种钢化夹层玻璃的应变时程曲线的变化趋势与G1 基本一致。对比冲击力时程曲线可知:冲击力达到峰值时,应变片测试信号显示拉(压)应变也达到最大值,由于中间层的可压缩性和回弹,冲击力缓慢下降,应变片测试信号也慢慢降低,最终变为压(拉)信号。外层玻璃上的应变片1#和3#与内层玻璃上的应变片4#和6#的应变趋势及应变值均相同。冲头接触到夹层玻璃的瞬间,外层玻璃各点表现为拉应变,内层玻璃各点表现为压应变。随后冲头继续向下运动,外层玻璃各点由拉应变转化为压应变,内层玻璃各点由压应变转化为拉应变,内外层玻璃对应位置处的应变信号完全相反。这是由于冲头与外层玻璃接触产生压缩应力波,压缩波迅速传到内层玻璃的自由端并反射为拉伸波,内外层玻璃所受波的类型相反,导致应变信号完全不同。

图 8 试件G1 各测点的应变时程曲线Fig. 8 Strain-time curves of each measuring point of test piece G1

玻璃总厚度为20.76 mm 时,表3 为内、外层玻璃各测点的最大压(-)、拉(+)应变。外层玻璃拉应变最大值为2.39×10-4,最小值为1.85×10-4,最大值与最小值的差值为0.54×10-4;内层玻璃压应变最大值为-2.10×10-4,最小值为-1.90×10-4,最大值与最小值的差值为0.20×10-4。忽略实验误差,可认为玻璃厚度相同时,外(内)层玻璃各测点的最大拉(压)应变大致相等,其他厚度玻璃也遵循同样的规律,这可能是由于玻璃吸收的能量相同,使得各测点的应变大致相同。结合2.3.4 节,初始冲击能量相同,玻璃厚度相同,玻璃的冲击力峰值不同,但是外层玻璃最大拉应变和内层玻璃的最大压应变均相同,推理得到:在冲击力相同时,双层钢化夹层玻璃的外层玻璃越厚,内层玻璃越薄,夹层玻璃的应变越小,抗冲击性能越好;三层钢化夹层玻璃的外层玻璃越薄,内层玻璃越厚,夹层玻璃的应变越小,抗冲击性能越好。再一次验证了各种夹层玻璃的抗冲击性能。

表 3 外层玻璃的最大拉应变和内层玻璃的最大压应变Table 3 Maximum tensile strains of the outer glass and maximum compressive strain of the inner glass

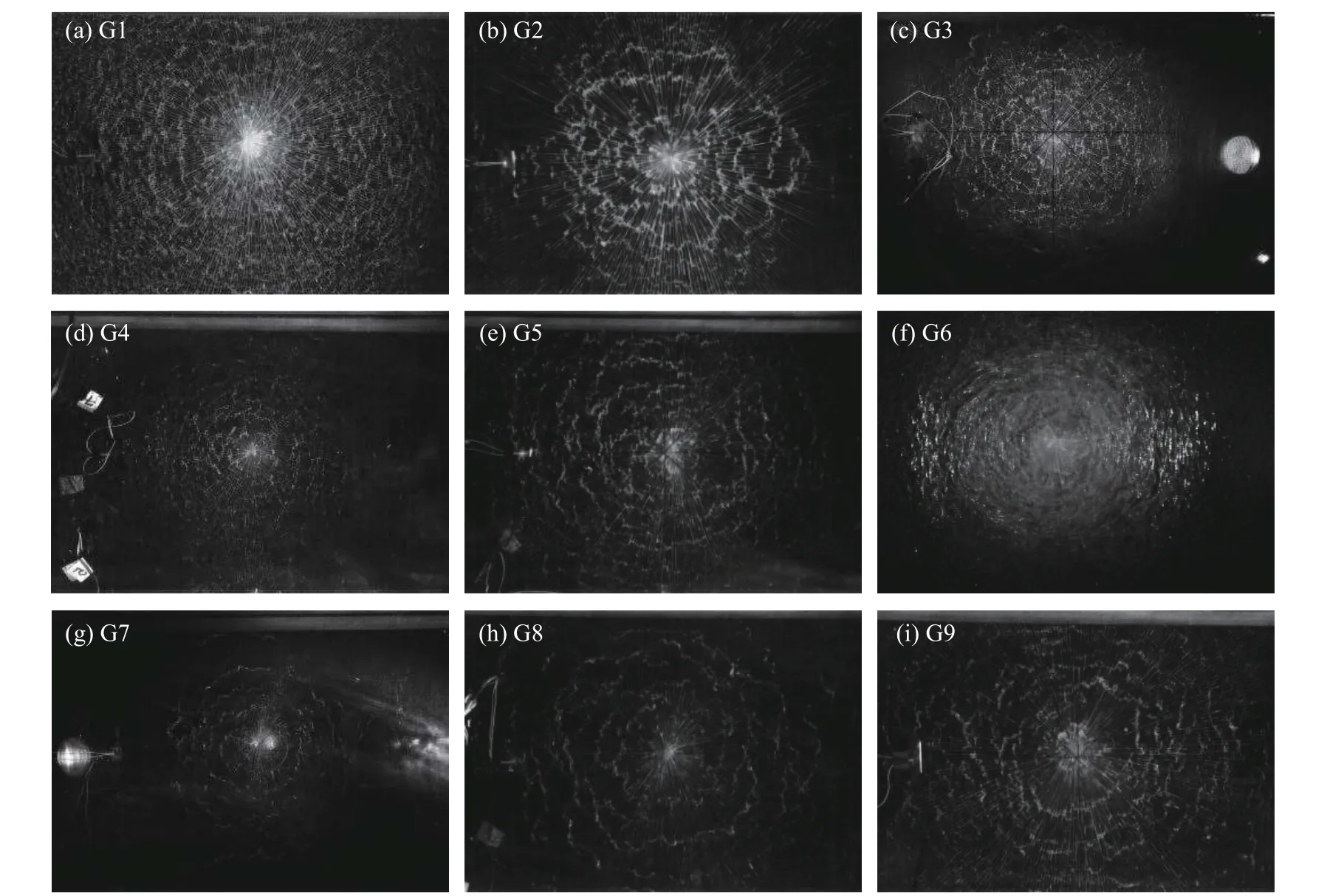

2.5 对称与非对称钢化夹层玻璃的裂纹分布形态

将反光镜放置在内层玻璃正下方,实验中利用反光镜记录夹层玻璃试件的破裂过程:G2~G5、G7~G9 仅内层玻璃破裂,试件的多层结构对裂纹观察结果没有影响;G1 和G6 的内外层玻璃均破裂,由于夹层玻璃破裂时内、外层玻璃的裂纹重合[10],试件的多层结构对外层玻璃裂纹观察影响不大,因此高速摄像记录的裂纹图案可以代表实际裂纹图案。

如图9 所示,以试件G1 为例对裂纹扩展规律进行分析:冲头接触外层玻璃产生压缩应力波,压缩应力波在玻璃层中沿着玻璃的厚度方向向PVB 层传播;到达PVB 黏性层后PVB 吸收了部分能量,应力波减弱并继续向下传播,到达内层玻璃表面反射成为拉伸波,随着拉伸波越来越多,拉应力逐渐积累,致使内层玻璃出现放射型裂纹;放射型裂纹扩展后,PVB 中间层作为连续介质将断开的玻璃连接为一个整体,此时拉应力还在积累,内层玻璃形成涟漪型裂纹消耗多余的冲击能量;当拉伸应力波增大到一定值时,由于PVB 的弹性很大,裂纹会在厚度方向上越过弹性层,在外层玻璃厚度方向上相同位置处重新起裂。放射型裂纹的起裂时刻比冲击开始时刻延后了1 500 μs,是压缩应力波在厚度方向上的传播、反射以及拉伸应力波的积累导致的。

图10 给出了9 种玻璃的最终裂纹分布形态。G6 出现不规则裂纹形态,在外层玻璃冲击点附近形成了直径为25.5 mm 的圆形区域,称之为夹层玻璃的层裂现象,可能是因为内层玻璃破裂后拉伸应力波逐渐积累,超过了玻璃的层裂强度,越过弹性层,在外层玻璃处产生层裂,从而形成图中的大块圆形区域。观察其他规则的玻璃裂纹发现:双层钢化夹层玻璃中,随着内层玻璃厚度增加,涟漪型裂纹和放射型裂纹的密度增大;三层钢化夹层玻璃中,随着内层玻璃厚度减小,涟漪型裂纹和放射型裂纹的密度增大。这可能是由于玻璃的抗冲击性能越强,抵抗裂纹扩展的能力越强,裂纹的密度就越小。

图 9 G1 试件的裂纹随时间演化过程Fig. 9 Time evolution of cracks in the specimen G1

图 10 9 种玻璃的最终裂纹分布形态Fig. 10 Final crack distributions of 9 types of glass

3 结 论

通过实验研究了低速冲击下钢化夹层玻璃的抗冲击性能,采用平均最小破坏速度的方法研究玻璃面板未破裂阶段和破裂阶段的冲击力、应变和位移随时间的变化以及破裂阶段玻璃面板的裂纹模态,分析了玻璃总厚度相同时对称和非对称结构钢化夹层玻璃抗冲击性能的差异,得到以下结论。

(1)双层钢化夹层玻璃中外层玻璃越厚,内层玻璃越薄,夹层玻璃的刚度越大,相同冲击能量下的位移越小,抵抗变形的能力越大,从而抗冲击性能越强;三层钢化夹层玻璃中外层玻璃越薄,内层玻璃越厚,夹层玻璃的刚度越大,相同冲击能量下的位移越小,抵抗变形的能力越大,从而抗冲击性能越强。

(2)夹层玻璃厚度越大,玻璃刚度则越大[8]。总厚度相同时,厚度分布不同的玻璃,其抗冲击性能展现出较大的差异,可能是由于面板厚度的不同组合导致了夹层玻璃的整体刚度不同,从而导致抗冲击性能不同。