钢管精整线自动化控制系统

2020-07-28王辉

王 辉

(宝钢工程技术集团有限公司,上海 201900)

引言

宝钢钢管精整线(下文简称精整线)原设计产品以普碳钢为主,装备属于20 世纪70 年代末期技术水平,随着市场环境的变化、用户对高铬管等高附加值产品的需求大幅增加,然而精整线的矫直机、锯机以及探伤设备均不能满足生产要求。现有设备老化严重、可靠性低、稳定性差、设备精度控制困难,严重制约了高附加值产品的生产,因此需对精整线进行全面改造。

1 工艺流程简介

1.1 精整线工艺流程如图1

工艺流程简述:用行车将管料吊运到上料台架,通过输送链以及步进机将钢管分别送入1#、2#钢管切头锯;钢管头尾切割完毕后进入矫直机;矫直后送入分段锯进行定尺分段;之后进入吹灰装置吹灰;然后送入涡流探伤,探伤后不合格的钢管拨入废料筐;合格的管子在生产线上分为两路,一路不需要超声波探伤的钢管直接进行外表检验;另一路钢管进入超声波探伤,探伤后不合格的钢管送入废料筐,合格的钢管再进行外表检验;外表检验后的钢管由步进机送入1#、2#管端磁粉探伤,检验完毕对不合格的钢管进行标记;然后钢管进入1#、2#内表面检验,将内表面检验和磁粉探伤检验不合格钢管送入废料筐,合格的钢管两端去毛刺;然后送入自动光谱分析仪对钢管进行混钢检验;混钢的钢管送入自动光谱分析仪后的收集料筐,合格的钢管进入测量点区域,依次经过对齐、喷色环、测长、称重等工序后,将长度、重量等测量值与实际值进行比较,如果超过标准规定时,则分别判为长度与重量不合格;测长、称重结束后将钢管送入除碳污染装置;除碳污染后对钢管进行喷印,喷印机采用喷印头不动钢管移动的穿过式喷印;喷印结束后对钢管进行全长退磁;然后进入称重料筐,经称重后操作工操作打捆吊车将称重料筐中的钢管吊起,由人工使用气动捆扎器进行捆扎,捆扎后的管捆由行车吊入库。至此,整个加工过程结束。

图1 精整线工艺流程

1.2 精整线改造主要设备见表1

表1 精整线主要设备

2 传动及基础自动化

2.1 传动

精整线机电一体品设备的传动由机电一体品厂家集成,机组辅助输送设备中电机均为380V交流电机,其中液压站主泵电机恒速运行,功率110kW,采用软启动控制;其他如辊道、步进机、输送链等电机需变速运行,采用变频器控制。

本项目使用ABB 公司ACS 系列变频器,该系列变频器支持V/F、矢量及DTC 等多种控制方式。变频器采用交直交单独传动形式,其优点是单独传动时变频器的运转不受其他变频器的影响,独自控制与其相接的一台或一组电机,这样在出现个别电机或变频器故障时可在不影响其他设备运行的情况下更换电机或变频器。此外为变频器选装了Profibus-DP 通讯适配器接入PLC 系统,实现电机启停、电机正反转选择、电机速度给定、电机电流反馈、速度反馈、故障反馈以及故障复位等一系列操作;还为变频器选装输出电抗器,可对电机绝缘起到保护作用,并可增加输出侧电缆的有效长度。

精整线单线系统图如图2。

图2 精整线单线系统图

2.2 基础自动化

基础自动化主要由各机电一体品设备PLC、主线输送设备PLC 以及现场远程I/O 柜、远程I/O 操作台、HMI、工程师站等设备组成。根据控制功能的需要以及用户的使用习惯,控制系统采用成熟可靠的西门子S7系列PLC。

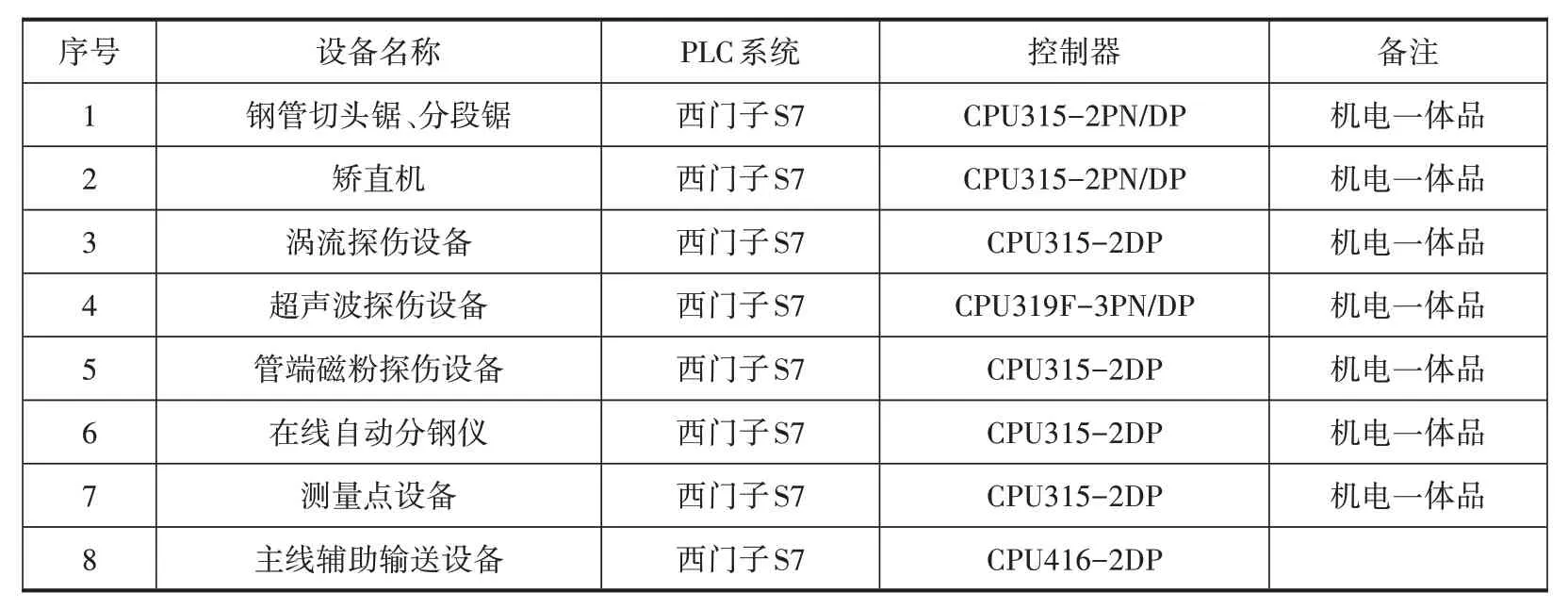

各设备基础自动化控制系统见表2。

表2 各设备基础自动化控制系统列表

其中主线输送设备设两套PLC,一套控制钢管切头锯、分段锯、矫直机、涡流探伤设备、超声波探伤区域内的输送设备,并处理该区域内机电一体品的交接信号;另一套控制管端磁粉探伤、去毛刺机、分钢仪、测长装置、称重装置、涂色环、除碳污染装置、喷印机、打捆区域内的输送设备,并处理该区域内机电一体品的交接信号。

由于钢管精整线输送设备区域有大量的机位、料位传感器以及液压、气动系统电磁阀,因此在现场各传感器、电磁阀集中的区域设置远程I/O 柜,柜内安装西门子ET200 I/O 模块,传感器和电磁阀全部接入现场远程I/O 柜中;此外精整线生产模式以现场操作为主,现场各工位设操作台,在操作台内安装ET200 I/O 模块,操作台面板上的按钮指示元件全部接入操作台内的I/O模块。通过现场远程I/O柜和远程I/O 操作台的设置,较以往在电气室PLC柜内集中设置I/O 模块,可大量减少传感器、电磁阀以及操作台至PLC 柜的各种线缆;同时因传感器、电磁阀和操作台的信号就近进入各远程I/O,也为现场调试和产线故障时的校线排除故障提供了便利。

HMI系统用于实现操作员与生产过程的人机通讯,通过画面操作和显示系统实现各设备生产过程的参数设定、起停控制、联锁控制以及生产设备的运行状态和故障报警显示。精整线的切头锯、分段锯、涡流探伤、超声波探伤以及测量点设备均设置了HMI 操作员站,分别放置在各机电一体品的操作室内。此外在两套主线PLC 所在的电气室内还设置了两套工程师站,用于两套主线PLC 的编程调试以及维护工作。HMI 操作员站硬件采用主流商用机,操作界面采用西门子WinCC 开发;工程师站硬件采用西门子工控机,内装西门子PLC 编程软件STEP7。

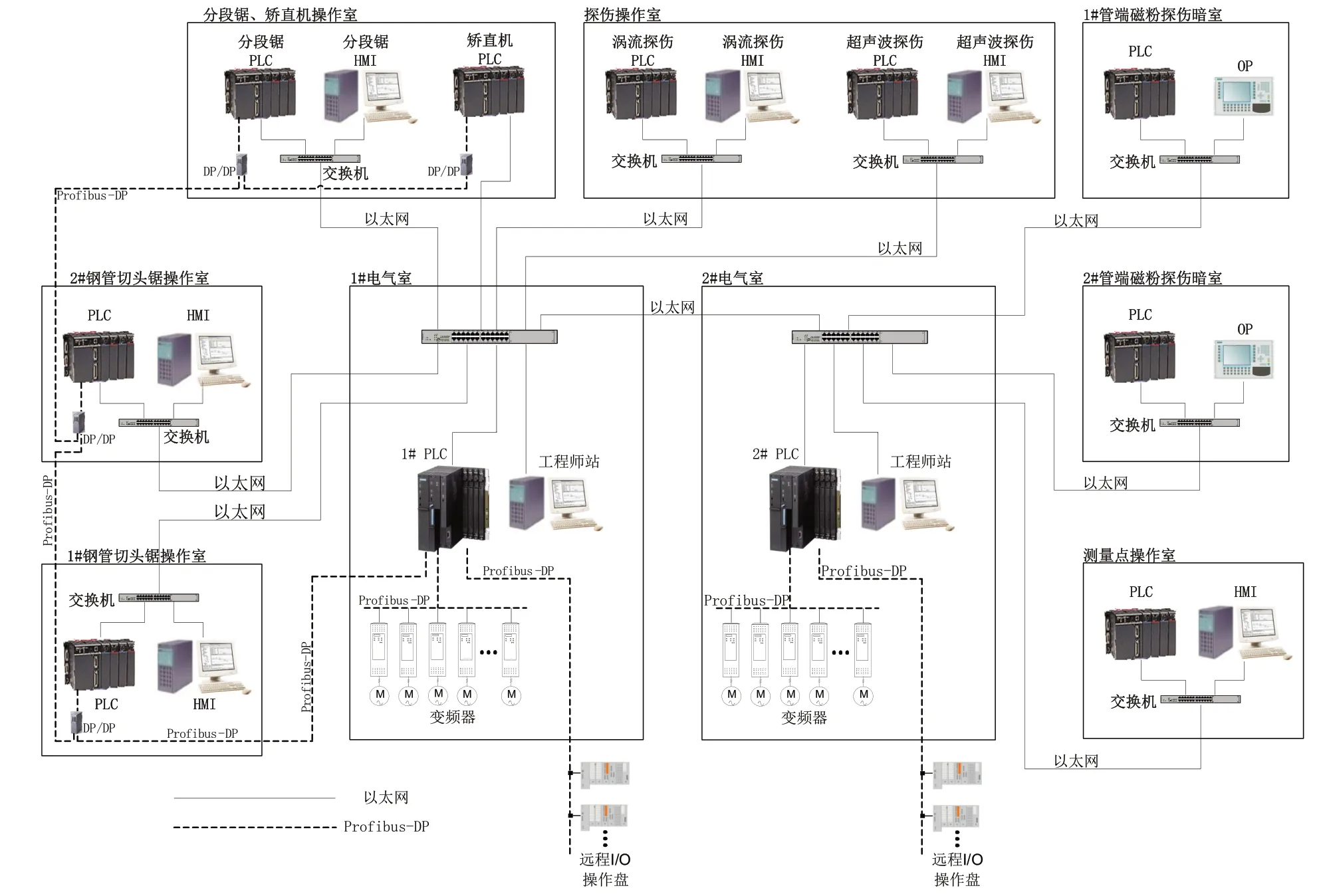

主线PLC 通过工业以太网与同区域的机电一体品PLC 连接,两套主线PLC 之间也通过工业以太网相连;主线PLC 通过Profibus-DP 网与同区域的传动装置、现场远程I/O 柜以及远程I/O 操作台连接;此外对通讯即时性要求较高的切头锯、分段锯和矫直机等设备,通过加装DP/DP 耦合器与主线PLC 进行Profibus-DP 通讯,这样既保证了通讯的即时性,也可保持各自DP 网段的速率、地址等的独立性,也不会因为各自的通讯故障而相互影响。

精整线基础自动化网络如图3。

3 过程控制计算机系统

精整线过程控制计算机系统的控制范围主要是测量点及打捆区域,在测量点操作室内配置1 台L2过程服务机和1台测量点L1 HMI,两台计算机采用独立的以太网拓扑结构相连。其中L2 过程服务机上配有与L3 网络通讯的网卡,满足与L3 进行数据交互,实现对本区域生产过程中的数据进行管理;测量点L1 HMI 配有与PLC 通讯的网卡,用来接收PLC的数据及状态信号,并对PLC发送控制指令,实现对本区域的钢管进行料流跟踪,同时将产线数据上传L2 过程服务机。此外在测量点操作室还配有3台打印机,分别用于纸标签、塑料标签及交库单的打印。

精整线过程控制计算机系统的应用功能如下:

(1)数据管理

可对测量点区域生产过程中的原始数据、生产实绩、生产设备状态和故障报警信息等数据进行收集、存储和管理。

(2)钢管料流跟踪

通过PLC 信号,从钢管上料开始,对每个工位、缓冲区进行逐根跟踪,直至钢管成品打捆为止。

(3)控制功能

图3 基础自动化网络图

对测量点区域内各个单体设备进行控制,可按生产工艺要求使用或禁用单体设备及其部分功能。

(4)生产实际数据收集处理

通过与L1 交接的信号,按生产工艺的要求,对数据进行处理,如进行测长标定、钢管长度计算、测长称重判废、喷印内容组织等。生产过程中产生的数据均保存至过程服务机的数据库中。

(5)画面系统

根据用户需求设计跟踪画面、上料操作画面、实绩数据显示画面、生产跟踪画面、设备监控画面、通讯接口画面、故障报警画面等。

(6)与L1、L3进行数据通讯

接收L1 的信号及数据,来实现料流跟踪、数据收集等功能,并通过向L1 下发信号,来实现对区域内的各个单体设备控制。接收L3 的电文来获取生产需要的数据,并在生产过程中向L3发送生产过程中的实绩电文。

(7)报表打印

打印纸标签、塑料标签及交库单报表。

(8)设备状态及报警

通过L1 的信号来显示并判断生产线上的设备状态和故障,并对重要的故障报警。

4 结语

精整线改造更换了矫直机、锯机以及探伤等设备,主线电控系统也全部更新,机组具备了生产高铬管等高附加值产品的能力,并且产线的运行更加成熟、可靠。通过设备和电控系统的全面改造,使钢管精整线重新焕发了青春。