广汇提质煤用于电厂锅炉掺烧的实践与分析

2020-07-28卢红玲王玉涛贠晶晶

卢红玲,王玉涛,贠晶晶

(嘉峪关宏晟电热有限责任公司,甘肃嘉峪关 735100)

引言

随着国家能源战略调整和煤化工技术的进步,将煤炭进行深加工提质,实现煤炭的高效利用,发展煤化工产业链已成为一种新的工业项目。广汇煤产于新疆哈密地区伊吾县淖毛湖,储量大、供应稳定,其挥发分在50%左右,干馏产油率达9%~12%,非常适合作为煤炭分质利用的原料煤。对广汇煤采用低温干馏后,生成煤焦油、沥青焦、可燃气体和提质煤。广汇提质煤的生成率约为50%,性质稳定,固定碳含量80%以上,挥发分含量9%~11%,可用作电厂动力用煤或进行掺烧,力争实现广汇煤提质的高效利用。

某集团公司地处新疆边缘,具备提质煤产业链建立优势,近年将计划建成年产提质煤150万t煤化工项目。煤化工项目投产后,作为集团公司自备电厂的某电热公司必须有能力消耗提质煤,达到煤化工产业链的高效运转。为此公司提前着手进行提质煤的掺烧研究,探索电站锅炉高比例燃用提质煤的可行性与适用性,开展电站锅炉对提质煤的掺烧适应性试验。

1 广汇提质煤特性

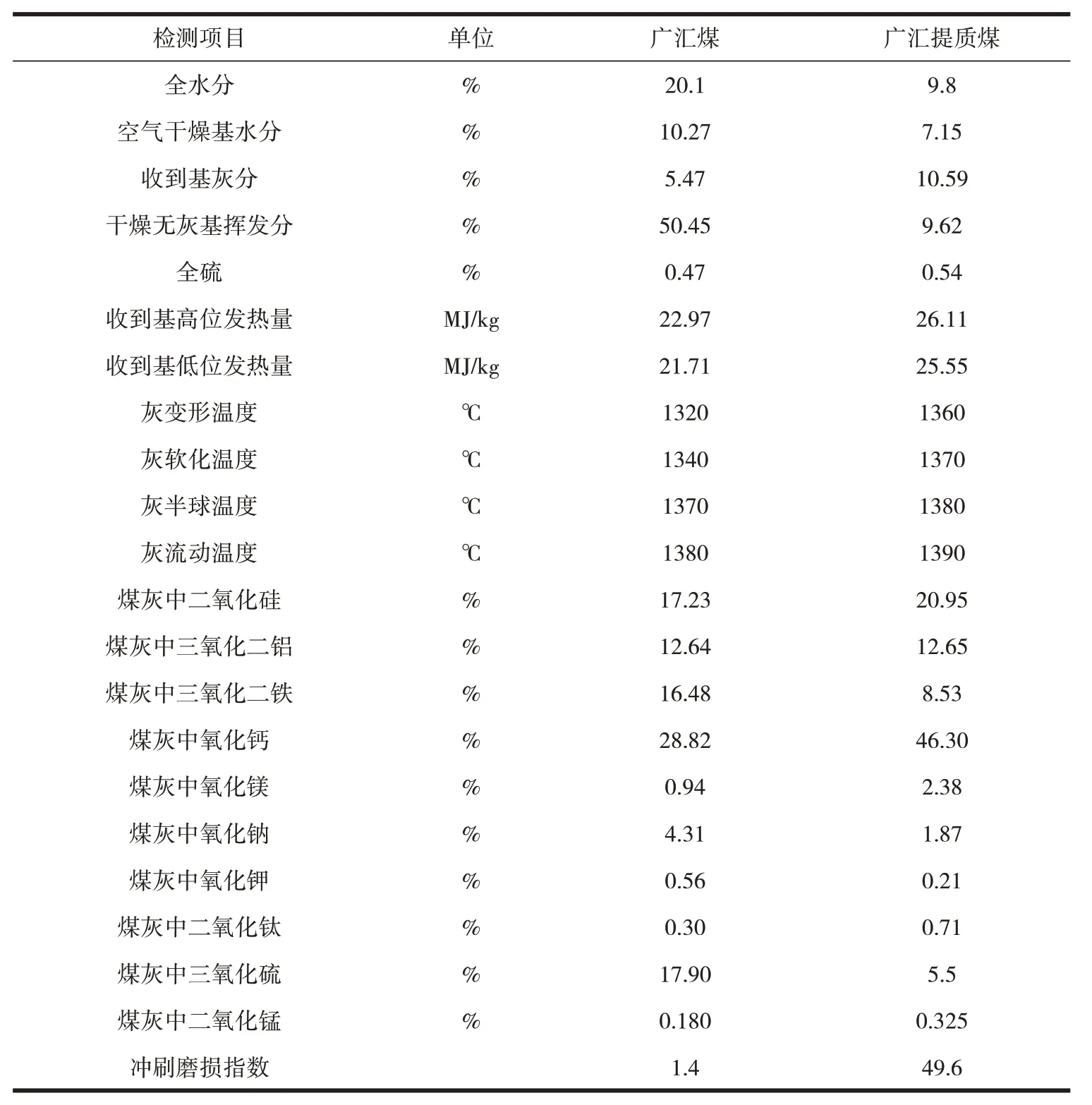

为掌握广汇提质煤的工业特性,该电热公司委托专业单位对广汇煤及其提质煤进行了煤质分析,分析数据见表1。

分析数据显示,提质煤介于贫煤、无烟煤之间【1】,挥发分极低,着火困难,现有锅炉设计煤种为哈密煤,现锅炉炉型已确定,掺烧提质煤存在一定困难。

2 提质煤掺烧难点分析

2.1 挥发分过低、着火难度大

煤粉在锅炉内着火初期,主要靠煤粉受热时所析出的挥发份支持燃烧,而提质后的煤挥发份很低,在进行提质煤掺烧时若配煤严重不均,会出现短时间内纯烧该煤种的情况。此时若不能及时着火,极易引起煤粉气流瞬间断火的现象,即煤粉进入炉膛后未及时着火导致炉膛负压突然下降;在煤粉气流上升过程中,又出现爆燃的情况,炉膛负压又会突然升高、正压。严重时会导致锅炉炉膛负压超出保护动作值,MFT动作。

表1 煤质分析数据

2.2 一次风温偏低

在进行提质煤分仓上煤1:1 掺烧时,虽然混合煤种的挥发份有所提升,达到贫煤以上的水准,但是对一次风温的要求仍然较高。燃烧贫煤时一般采用热风送粉【2】,热风温度需要保证在270 ℃以上,而拟进行掺烧的300 MW 机组锅炉热风温度在260 ℃左右,显然锅炉一次风热风温度偏低,磨煤机出口温度要保证到75 ℃都比较困难,掺烧难度大。

2.3 煤粉细度偏粗

贫煤、无烟煤的燃烧对煤粉细度的要求较高,一般R90 都要低于15%,甚至达到10%以下。目前锅炉制粉系统煤粉细度R90 都保持在20%以上,故锅炉的煤粉细度设计点对于掺烧该煤种是不适应的。

2.4 燃尽困难,易造成尾部烟道二次燃烧

由于提质煤挥发分较低,着火困难,燃尽时需要较高的温度场,即火焰中心温度更高。提质煤燃烧后形成的焦粒不易与空气中的氧分子进一步结合,造成燃尽困难,锅炉效率下降;未燃尽的焦粒随着飞灰进入锅炉尾部烟道、空预器、除尘器内,容易沉积下来,在条件适合的情况下容易发生二次燃烧,造成设备损坏【3】。

2.5 火焰中心上移,减温水量增大

提质煤进入炉膛后着火会有一定推迟,导致火焰中心上移、炉膛出口烟温升高。若保证各项参数正常,一般随着掺烧量的增加,锅炉过热器、再热器减温水量过大,经济性下降,还极有可能造成大面积挂焦和结渣。

3 试验煤种与掺烧方式

结合该电热公司实际情况,掺烧试验在电厂300 MW 机组锅炉上进行。试验针对广汇提质煤,掺配煤种为广汇煤和哈密煤,采用分磨(分仓)掺烧的方式。广汇提质煤的初始掺烧比例为17%,计划逐渐增大至33%、50%,掺烧比例视具体试验情况逐步增大,试验期间保证广汇提质煤与原煤煤质稳定。

4 掺烧试验期间运行控制措施

为保证掺烧试验安全性,针对提质煤特性制定以下专项技术措施:

(1)磨制提质煤的磨煤机出口一次风温控制在70~80 ℃,旁路风门开度在35%以上,调整并保持一次风母管压力不大于7.5 kPa。

(2)调整分离器挡板控制提质煤的煤粉细度R90 在15%以下,磨制提质煤的磨煤机料位控制在500~700 mm,磨电流控制在140 A以上。

(3)炉膛负压保持稳定(0~-70 Pa),一旦出现炉压剧烈波动至±200 Pa 以上,及时投入对应的油枪稳燃,同时减少提质煤掺烧量,防止炉膛灭火。

(4)高负荷期间炉膛出口氧量维持在2.5%~3.0%,低负荷时氧量维持在3.5%左右。

(5)二次风与炉膛压差控制在500~700 Pa,SOFA 风调整以控制脱硝入口氮氧化物不超230 mg/m3为主,控制脱硝喷氨量【4】,保持脱硝出口氮氧化物含量在60~90 mg/m3之间。

(6)掺烧期间加强对烟气和汽水参数的监视,分隔屏后烟温超过800 ℃,过、再热器减温水量增大,低过入口温度超460 ℃,再热器减温水调门较长时间开至70%以上时,应采取降低火焰中心位置等措施进行调整(包括SOFA 风下摆、关小上层SOFA风开度、燃烧器下倾等),同时就地检查受热面结焦情况并进行吹灰工作【5】。

(7)锅炉燃油系统备用正常,试验期间如负荷波动较大时,应优先减小提质煤出力(减负荷)或增加哈密、广汇煤出力(增负荷),避免磨制提质煤的磨煤机操作幅度过大。

(8)制定炉膛爆燃、锅炉燃烧不稳、锅炉灭火、尾部烟道二次燃烧等事故预案。

5 掺烧试验情况

5.1 17%和33%掺烧试验

此电热公司在300 MW机组上开始进行提质煤的掺烧试验,17%~33%比例(分别为1仓和2仓提质煤)的掺烧试验共进行22 天左右。试验结果表明,17%、33%比例掺烧提质煤炉内燃烧稳定,炉内主燃区温度在1100~1200 ℃,炉膛出口烟温在800℃以下,燃烧器区域水冷壁未出现大面积结渣和沾污现象。

试验表明,适当提高运行氧量、采用正塔配风和适当开大提质煤燃烧器喷口的周界风门,可促进提质煤的燃尽并将飞灰含碳量及炉渣含碳量控制在正常水平,在85%ECR 负荷时锅炉效率最高可达94.24%。

但在进行33%比例的掺烧试验期间,当电负荷增加到300 MW、出力达到90%ECR以上持续运行3天以上时,再热器壁温偏高,再热器减温水开度增加(80%左右),过热器减温水开度正常。

5.2 50%掺烧试验

50%(3 个仓)掺烧提质煤试验期间锅炉蒸发量保持860~930 t/h,试验共进行15天左右。在此负荷区间炉内燃烧情况稳定,后屏出口管排表面干净无结渣,屏过管排管壁有轻微结渣,吹灰时可大部分吹掉,水冷壁管壁表面干净无结渣。但随负荷增加,过热器减温水投入正常,再热器壁温却偏高,再热器减温水开度逐步增加到90%甚至全开。

为防止高负荷时锅炉再热器减温水量持续偏高、管壁超温,对燃烧器摆角进行了调整(下倾6°)、燃尽风水平角度调整以提高其消旋能力【2】,调整后再热器两侧减温水量偏差变小,但整体减温水量仍然偏高。随后将提质煤的掺烧方式由B1、B2、C1 层下调至A2、B1、B2 层,再热器减温水量偏大情况有一定改善。

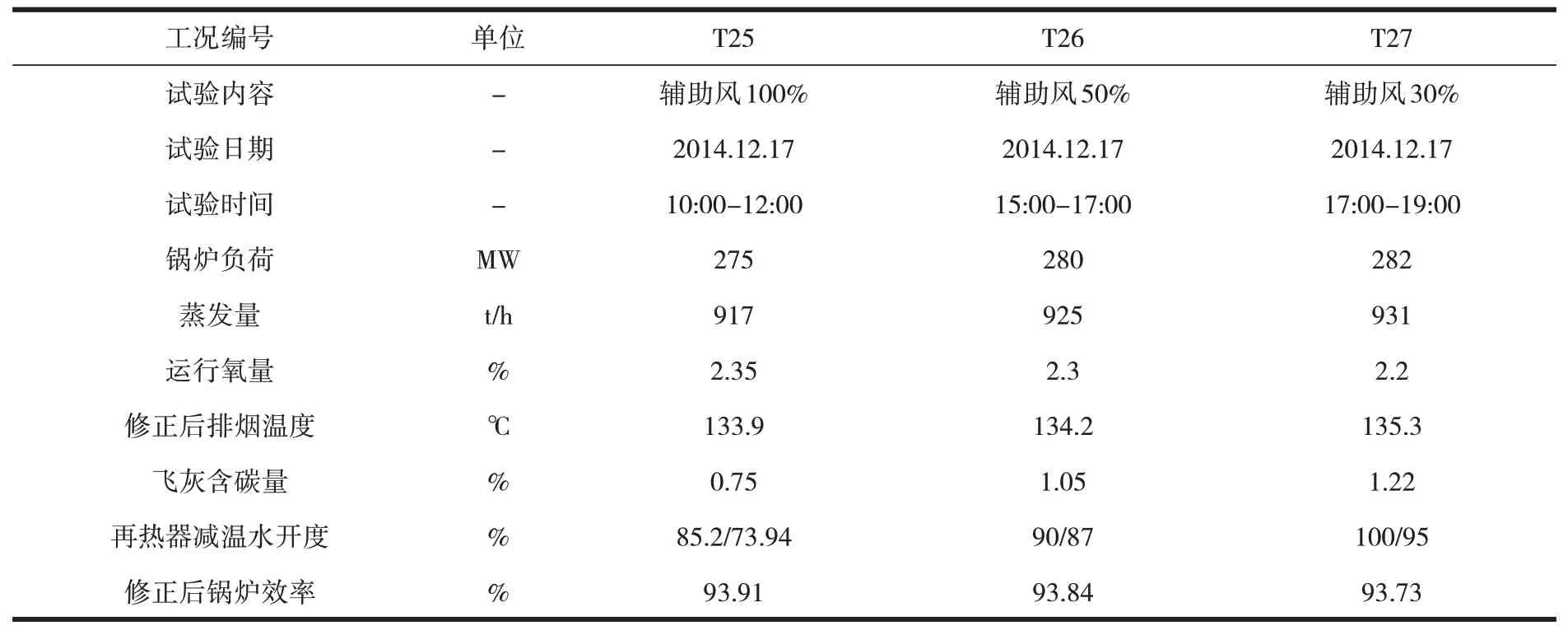

50%掺烧试验期间进行了辅助风量调整试验、变配风方式试验,见表2。试验结果显示,试验炉辅助风保持较大开度、保持正塔配风方式,此时飞灰含碳量下降,锅炉效率最高,同时再热器减温水开度有所降低。采取这种调整方式可让燃烧提前、降低炉膛出口烟温,同时燃烧初期供风充足会促进提质煤燃烧并提高其燃尽率,从而有助于降低炉膛出口烟温和再热器减温水量。

试验结果表明,50%掺烧广汇提质煤,锅炉出力在90%ECR 以下时,锅炉燃烧稳定,炉内无严重结焦现象,再热器减温水量偏高但尚有一定调整余量。继续提高锅炉出力时,会出现再热器壁温偏高、再热器减温水全开情况,通过调整燃烧器摆角下倾角度无法完全消除该现象。提质煤尽量在下层喷燃器进行掺烧。

表2 辅助风开度试验(T25-T27为工况点)

6 结论

通过以上实践可知,锅炉掺烧比例达33%时锅炉燃烧稳定,各项参数可控;如果掺烧比增加到50%左右,则需要对负荷予以控制,保持锅炉出力在90%ECR以下,同时开大辅助风、采用正塔配风方式进行调整即可稳定掺烧。随煤化工产业项目的扩大,电厂提质煤消耗能力受限时,可考虑进行纯烧提质煤锅炉的建设。