柴油机全可变配气缸内流场三维仿真分析

2020-07-28路勇潘振嘉李建李博王正祎

路勇,潘振嘉,李建,李博,王正祎

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

从内燃机本体技术出发,提高发动机动力性、经济性和降低排放性是内燃机技术发展的主要方向之一,发动机配气能力对发动机性能有着重要的影响[1]。传统发动机气阀开启和关闭由凸轮驱动,只能使发动机在某一转速范围处于最佳的配气状态,在发动机转速和负荷改变时,其配气相位和配气升程处于不理想的状态。采用可变配气技术的发动机,其气阀升程、相位和开启持续期都能随发动机转速改变而改变,以利于增大进气充量和提高进气效率,组织良好的进气涡流,调节气缸爆发压力与残余废气量,进而获得发动机动力性、经济性、排放性等综合性能的改善。全可变配气技术对发动机性能影响的一维仿真计算,得到全可变配气参数对性能参数的影响规律[2],但由于缺失缸内三维流场的细节,无法揭示全可变配气技术改善发动机性能的根本机理[3-4]。本文应用SolidWorks三维建模软件,根据中高速柴油机实物建立三维模型,利用ICEM CFD对三维模型进行网格划分,改变配气参数进行柴油机工作过程缸内流场仿真分析研究配气参数对柴油机缸内流场和性能的影响机理。

1 三维模型建立

为了保证仿真计算的精度,利用SolidWorks软件建立柴油机的三维模型充分还原气道结构细节,并使用ANSYS公司的ICEM CFD专业流体仿真网格划分软件。划分非结构网格时应用其独创的八叉树方法,使得划分非常迅速,且质量较高,保证了之后FLUENT求解器的精确计算。

中高速柴油机进排气系统基本参数如下:采用涡轮增压的吸气形式和切向/螺旋进气道。共4个气门包括2个进气门和2个排气门。进气门的开启和关闭时刻为-55 ℃A和195 ℃A;排气门的开启和关闭时刻为511 ℃A和27 ℃A。燃烧室为ω形状燃烧室,余隙12.8 mm。喷油提前角为-9.5 ℃A,喷油持续期为28 ℃A。

在SolidWorks中按照柴油机实物建立三维模型,模型用于FLUENT软件计算缸内流场,其中气阀和燃烧室对缸内流场结构影响较大,因此需要进行精确建模。气道—气阀—气缸整体模型如图1所示。

图1 气道-气阀-气缸三维模型Fig.1 Port-valve-cylinder three-dimensional model

为了应用FLUENT提供的动网格模型中的动态层法,对气道-气阀-气缸整体网格划分策略进行规划[5]。考虑将整体模型划分不同部分,分为进气道、排气道、气缸盖、活塞和气阀以及燃烧室等部分。具体网格划分策略如图2所示。

图2 网格划分策略示意图Fig.2 Meshing strategy

整体网格如图3所示,气道内非结构网格质量在0.3~0.7,气缸内流场部分和气阀运动处网格质量均在0.7以上,保证了计算的准确性。

图3 整体网格Fig.3 Integral mesh

2 边界设置和模型校核

2.1 边界设置

在FLUENT中导入计算机辅助工具生成的网格,设置模型建立尺寸,并设置边界条件。计算前检查网格,检查是否存在负体积,网格模型可以进行计算。

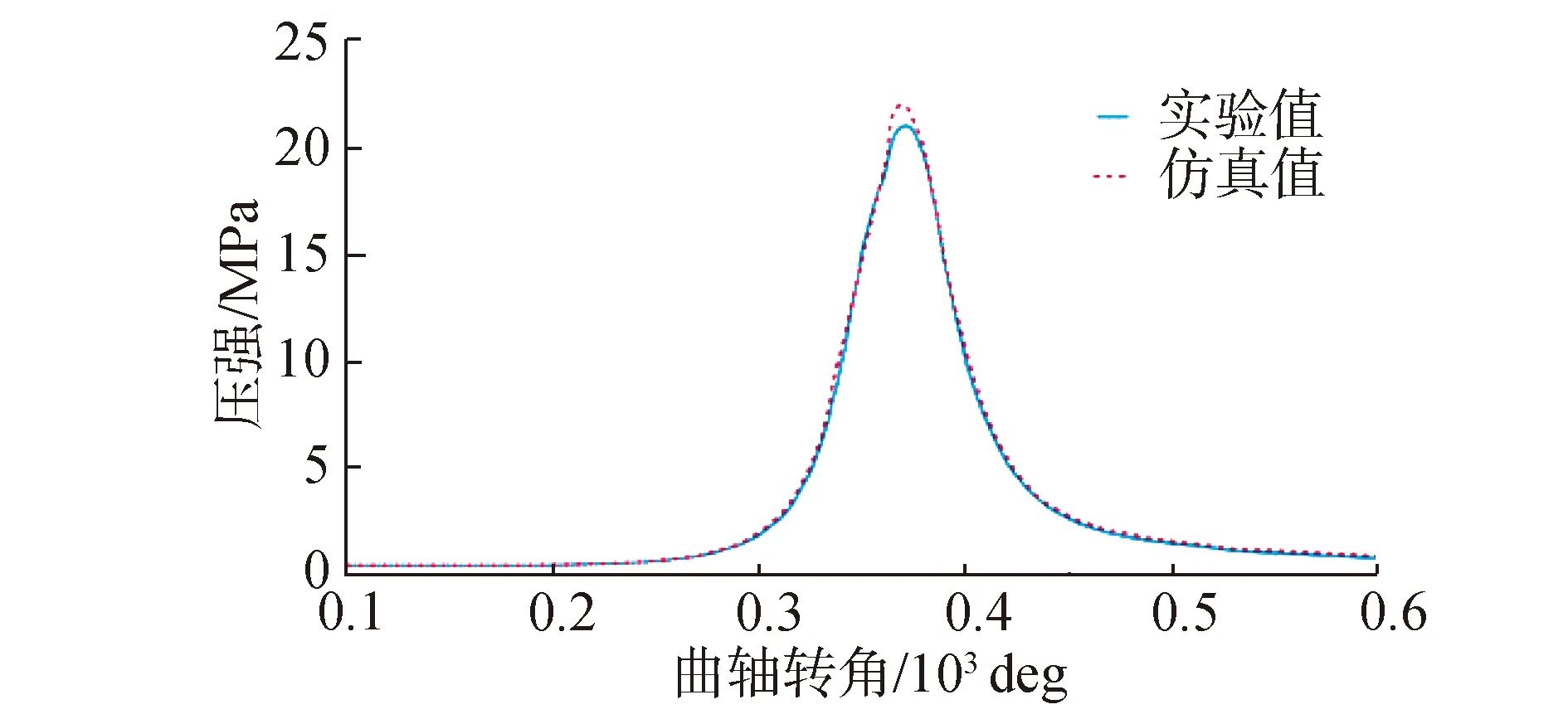

固定配气参数下,计算从-55 ℃A开始,此时进气阀将要开启,而排气阀在关闭过程中,柴油机进入扫气阶段。使用气门升程曲线控制进、排气阀的运动。额定工况下进出口压力随曲轴转角变化,测得的实验数据如图4所示。

图4 额定工况进排气压力波动Fig.4 Intake and exhaust pressure fluctuation under rated working conditions

边界条件设置:入口压力随曲轴转角有较大波动,绝对压强平均值为0.485 MPa,数据取自实验测得增压器出口压力。出口压力也随曲轴转角而波动,平均绝对压强为0.403 MPa。仿真过程中使用控制边界压力随曲轴转角的变化。

2.2 模型校核

为了进一步提高网格质量,使计算较快收敛,在计算之前进行网格光顺。在喷油和燃烧之前,计算流体采用理想气体的空气,选择标k-ε准湍流模型,标准壁面函数[6-7]。

额定工况下,额定转速1 066 r/min时,在固定凸轮配气参数下,实验数据和仿真值对比。缸内温度和压力对比如图5和图6所示。

图5 缸内温度对比Fig.5 In-cylinder temperature comparison

图6 缸内压力对比Fig.6 In-cylinder pressure comparison

仿真值缸内温度较实验温度整体偏高。进气过程和压缩过程初期,实验值和仿真值基本吻合。压缩冲程的末期,理想气体方程和实际气体状态方程相差较大。另外,由于采用绝热壁面,使得能量损失比实际情况较少。在做功冲程中,由于仿真使用绝热壁面,所以温度降低速率比实验值低。缸内压力仿真值略高于实验值,这是由仿真中近似的绝热壁面使刚内温度下降略迟缓导致的。建立的模型可准确反映柴油机工作情况,可以用于进一步的计算。

3 进气参数对缸内流场影响仿真分析

改变进气阀开启相位、关闭相位和最大升程,会导致缸内空气充量发生变化,进而直接影响柴油机每循环输出功的大小[8-10]。

3.1 进气阀开启相位对缸内流场影响分析

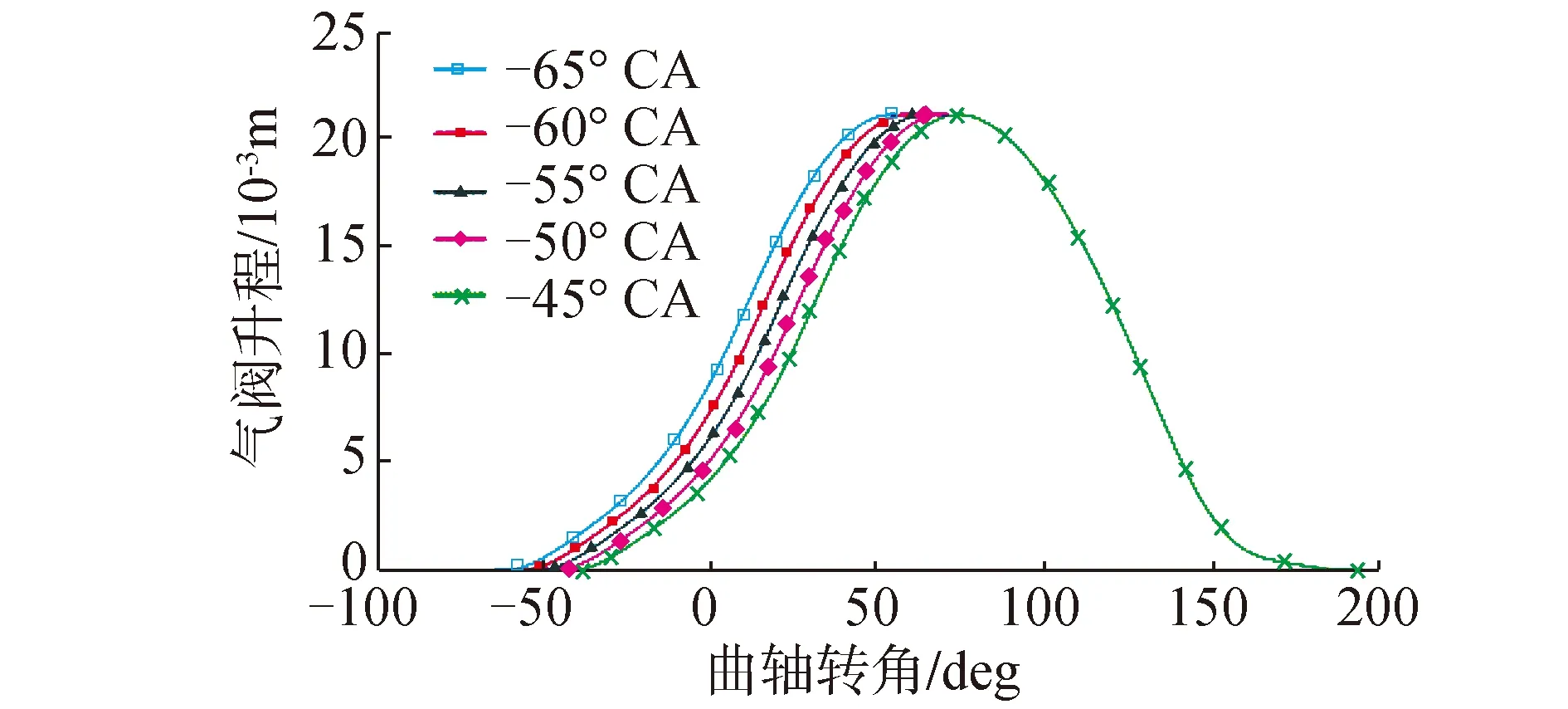

为了得到额定转速下进气阀开启最佳相位,在额定转速1 066 r/min下,改变进气阀开启相位,采用图7中的气阀升程曲线编写文件控制气阀运动[11]。固定配气参数下,进气阀-55 ℃A开启。再进行4组仿真,研究进气阀开启相位的影响。

图7 进气阀不同开启相位升程曲线Fig.7 Intake valve lift curve at different opening phases

1) 不同进气阀开启相位90 ℃A缸内流场分析。

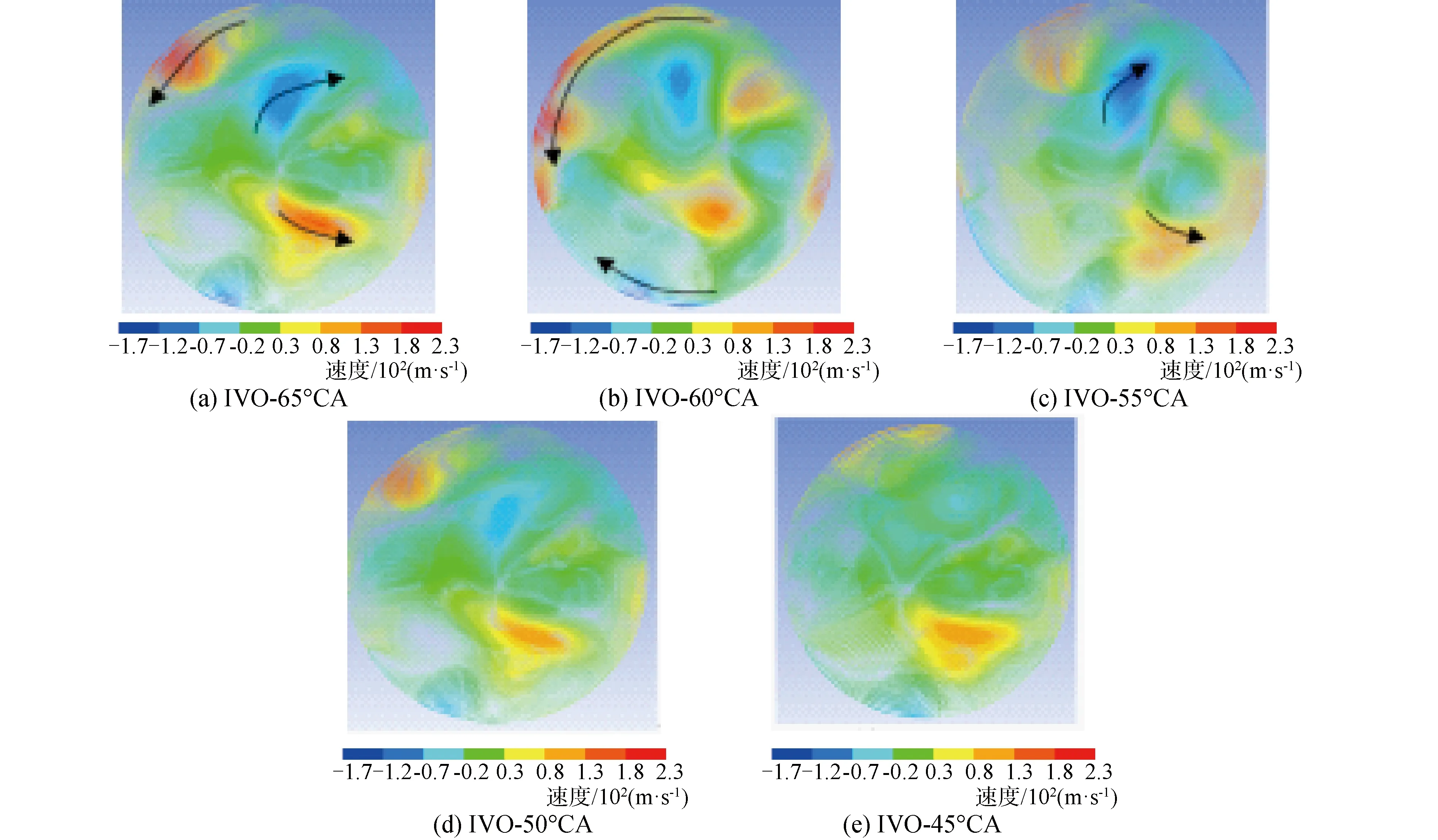

为了分析柴油机工作过程中进气阀开启相位对缸内涡流的影响,选择90 ℃A曲轴转角,对缸内流场进行分析,如图8所示。

图8 不同进气阀开启相位缸内横截面速度矢量Fig.8 In-cylinder cross section velocity vector at different intake valve opening phases

此时进气阀在各相位开启的情况都已达到最大升程,活塞速度也达到最大,因此进气涡流整体增强。同时存在顺时针涡流和逆时针涡流,用箭头表示方向,气缸轴线附近有4个对称的小涡流[8]。进气阀-65和-60 ℃A开启情况下,壁面处切向速度较大,但是未形成覆盖整个气缸的大尺度涡流,只是形成了几个相邻但旋转方向相反的小涡流;在涡流相连的部分,气流速度不会相互抵消,所以涡团得以保留。进气阀-45与-50 ℃A开启时,缸内整体气流速度较小。而进气阀开启较早的情况下,会增加进气阀开启持续期,整体进气涡流较大[10]。

在进气过程中,当活塞经过上止点向下运动时,缸内压力减小,空气从进气道经进气阀进入气缸,而如果进气阀开启较晚,在活塞吸气的时候,气阀开度较小,不能充分利用吸气压力使大量空气进入气缸。进气阀开启过早的话,会使进气倒流现象更加显著,从而减少缸内空气充量。

2) 不同进气阀开启相位350.5 ℃A缸内挤流对比。

当前时刻的流场状态只对下一时刻产生直接影响,为了分析流场对燃气混合的影响,最直观的方式是考察喷油前一时刻缸内流场状态如图9所示,喷油提前角为9.5 ℃A即350.5 ℃A时喷油开始。

图9 不同进气阀开启相位缸内纵截面速度矢量Fig.9 In-cylinder section velocity vector at different intake valve opening phases

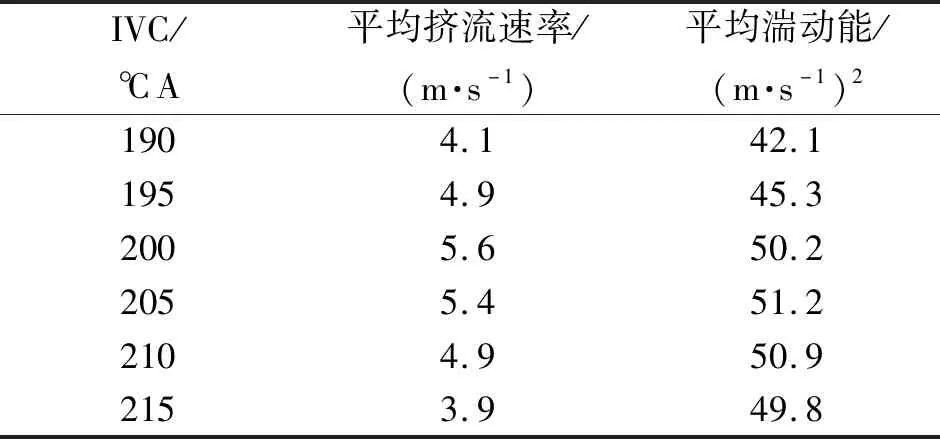

表1是不同进气阀开启相位下,上止点前9.5 ℃A,即喷油前一时刻缸内平均挤流速率和湍动能。可以看出,挤流最明显的是进气阀在-65和-60 ℃A开启情况,-45 ℃A时最不明显,整体趋势为从-65~-45 ℃A平均挤流速度依次减小。挤流和缸内空气充量的关系很明显,充量越多挤流越大[12]。

表1 不同进气阀开启相位缸内平均挤流速率和湍动能Table 1 Average squish flow rate and turbulent energy at different intake valve opening phases

湍动能表征了缸内湍流强度,湍流越强,空气流动越混乱,有利于混合气的形成。压缩末期湍动能的大小与进气过程和压缩过程空气的流动关系十分复杂,进气阀-50 ℃A打开时湍动能最大。湍动能随进气阀开启相位的变化整体趋势是,气阀开启越晚,湍动能越大。进气阀开启较晚时,活塞经过上止点后,气阀升程较小,空气射流较大,空气高速进入气缸,对缸内原有空气的扰动较大,使缸内空气运动情况复杂,湍动能较高。

3.2 进气阀关闭相位对缸内流场影响分析

改变进气阀关闭相位进行仿真,进气阀关闭相位只影响进气过程的末期和压缩过程,对进气阀不同关闭相位下,喷油前一时刻,即上止点前9.5 ℃A曲轴转角时缸内流场加以分析。图10为不同关闭相位进气阀升程曲线。

图10 进气阀不同关闭相位升程曲线Fig.10 Intake valve lift curve at different closing phases

固定凸轮配气参数进气阀关闭相位为195 ℃A曲轴转角,除此之外,又进行5组仿真,分析进气阀关闭相位对流场的影响。

1) 350.5 ℃A曲轴转角涡流对比。

在气阀开启和保持最大升程阶段,只改变进气阀关闭相位,而不改变开启相位、开启速率和开启最大升程等进气参数的情况下,缸内进气涡流没有显著区别。而在压缩末期、喷油前一时刻缸内涡流的变化,能直观反应缸内流场对油气混合的影响。因此本节重点分析350.5 ℃A曲轴转角即喷油前一刻时,进气阀关闭相位对压缩涡流的影响。

图11为不同进气阀关闭相位下,上止点前9.5 ℃A气缸中部横截面速度矢量图。颜色由空气切向速度表示,深色为逆时针方向。

图11 350.5 ℃A气缸横截面速度矢量Fig.11 350.5 ℃A in-cylinder cross section velocity vector

可以看出,涡流速率较大的是气阀200 ℃A和210 ℃A曲轴转角时关闭的情况,涡流速率最小的是190 ℃A曲轴转角时。气阀关闭相位超过200 ℃A后,涡流速率随着关闭相位推迟而减小。压缩过程中的涡流主要是空气在进气过程中角动量被保存下来的结果。在进气过程中,空气从进气道进入气缸会产生有规律的涡流和随机的无规律复杂流动,而进气越多,进气过程产生的有规律的涡流越多。随机产生的无序流动空气在压缩过程中会相互碰撞,速度抵消,从动能转化成空气内能,所以对压缩涡流几乎没有什么贡献,而绕一定方向旋转的有规律大范围涡流在压缩过程中将会保留,虽然有一定的衰减,但是压缩涡流大部分源自进气产生的涡流。

如图12,进气阀晚关的情况下,缸内压缩涡流整体比进气阀早关的情况要大。这是因为虽然早关和晚关都会减少气缸内空气质量,但是早关时进入的空气质量减小,使缸内空气损失了一部分绕气缸轴线旋转的角动量。而进气阀晚关,虽然有空气又从气缸倒流回了进气道,但是,气缸内空气保留了这一部分流入气缸空气的角动量,使压缩末期缸内涡流比较大。

图12 不同进气关闭相位涡流比Fig.12 Swirl ratio at different closing phases

2) 不同进气阀关闭相位350.5 ℃A缸内挤流对比。

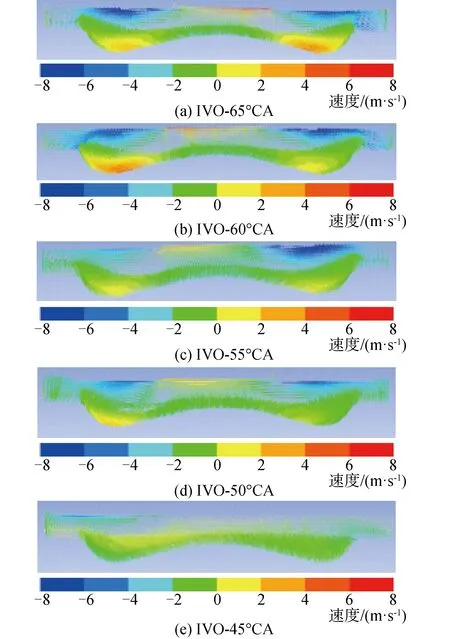

缸内空气流动十分复杂,油气混合的程度受上止点前喷油前一时刻缸内空气流动状态直接影响。喷油前在进气过程中产生的滚流已经都破碎成湍流,复杂且不可预测,但是可以促进油气混合。通过观察350.5 ℃A曲轴转角气缸纵向截面速度矢量图分析不同进气阀关闭相位对缸内挤流的影响,如图13所示。

从图13可以看出进气阀在200 ℃A关闭时挤流速率最大,从气缸壁面流向中心。进气阀215 ℃A关闭时挤流速率最小。进气阀早关对缸内挤流的影响没有进气阀晚关大。在进气阀晚关的情况下,气阀关闭越晚,缸内挤流速率越小。表2是不同进气阀关闭相位下上止点前9.5 ℃A缸内平均挤流速率和湍动能。挤流速率与缸内空气充量的关系十分明显,进气阀200 ℃A关闭时,缸内空气充量最大,挤流速率也最大,并且挤流速率与缸内充量随进气阀关闭相位的变化趋势相同。

图13 不同进气阀关闭相位缸内纵截面速度矢量Fig.13 In-cylinder section velocity vector at different intake valve closing phases

表2是不同进气阀关闭相位下上止点前9.5 ℃A缸内平均挤流速率和湍动能。挤流速率与缸内空气充量的关系十分明显,进气阀200 ℃A关闭时,缸内空气充量最大,挤流速率也最大,并且挤流速率与缸内充量随进气阀关闭相位的变化趋势相同。

表2 不同进气阀关闭相位缸内平均挤流速率和湍动能Table 2 Average squish flow rate and turbulent energy at different intake valve closing phases

进气阀200 ℃A后关闭,缸内湍动能比进气阀200 ℃A之前关闭高。进气阀205 ℃A关闭时,缸内湍动能最高。缸内湍流的产生非常复杂,影响湍流强度的因素很多。

3.3 进气阀最大升程对缸内流场影响分析

本节考虑进气阀最大升程对柴油机缸内流场和性能的影响。改变最大升程时并不改变进气阀开启和关闭的速度。图14是不同最大升程进气阀升程曲线。

图14 不同进气阀最大升程曲线Fig.14 Intake valve lift curve at different maximum lift

柴油机固定凸轮进气阀最大升程为21 mm,除原始参数外,进行5组仿真,研究进气阀最大升程的影响。

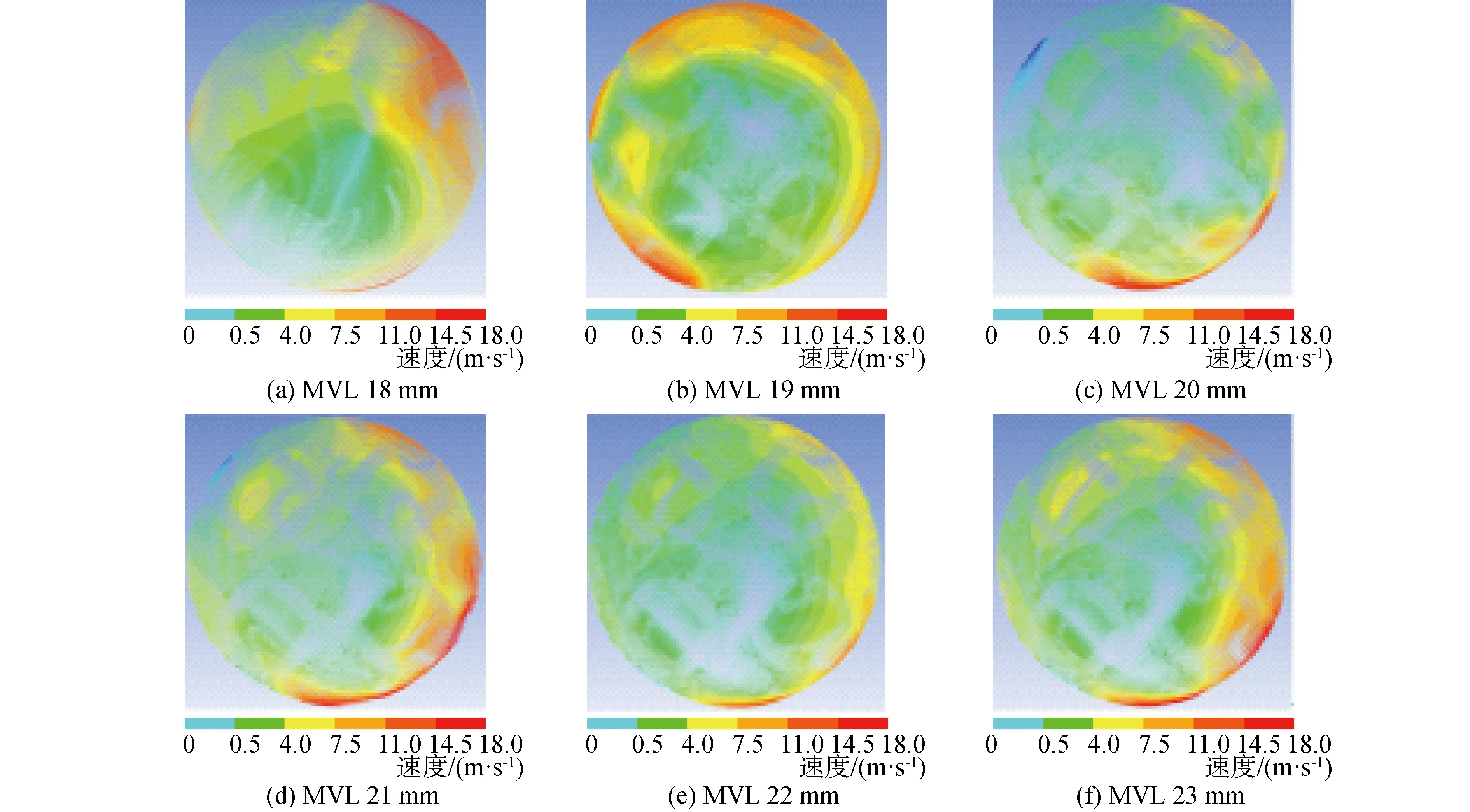

1) 350.5度曲轴转角缸内涡流对比。

压缩冲程末期缸内空气流动状态直接影响柴油机油气混合过程,下面通过350.5 ℃A时气缸横截面速度矢量图分析缸内涡流。图15是350.5 ℃A时,不同进气阀最大升程下,气缸中部横截面速度矢量图。

图15 不同进气阀最大升程缸内横截面速度矢量Fig.15 In-cylinder cross section velocity vector at different intake valve maximum lift

进气阀最大升程为19 mm时,涡流最明显,而进气阀为21、22和23 mm时,涡流大小相似。进气阀最大升程较小时,空气射流速度增加,使涡流的形式更加明显但是比较缸内空气总质量,可以发现最大升程在21 mm以下时,减小最大升程将会减少缸内空气充量。应该综合考虑改变进气阀最大升程对缸内空气流动状态和空燃比的影响。

2) 不同进气阀最大升程350.5 ℃A缸内挤流对比。

压缩冲程末期,气缸中显著的空气流动除了涡流还有挤流。而挤流对压缩末期缸内湍流的影响更明显。不同进气阀最大升程对压缩冲程末期缸内挤流的影响如16、图17所示。

图16 不同进气阀最大升程涡流比Fig.16 Swirl ratio at different maximum lift

图17 不同进气阀最大升程缸内纵截面速度矢量图Fig.17 In-cylinder section velocity vector at different intake valve maximum lift

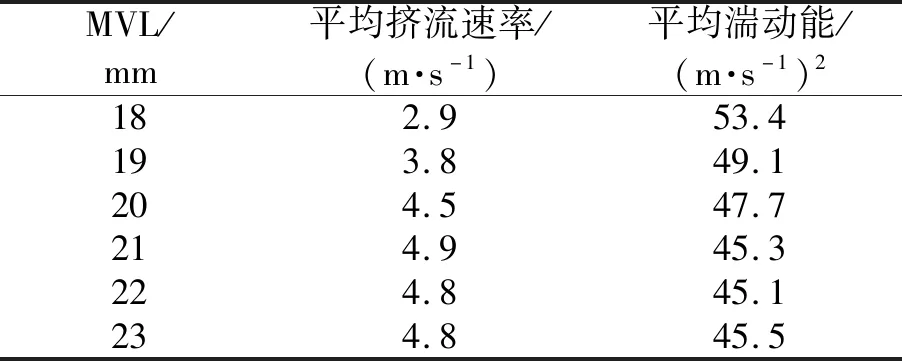

最大升程为18、19 mm时平均挤流速率较小,气阀最大升程达到饱和升程21 mm后,进一步增加最大升程,对缸内流场几乎没有什么影响。且由于挤流与缸内充量的紧密关系,当最大升程超过21 mm后,进一步增大最大升程,缸内充量几乎没有变化;当最大升程小于21 mm时,空气充量和挤流速率随着进气阀最大升程升高而增大。

表3是不同进气阀关闭相位下上止点前9.5 ℃A缸内平均挤流速率和湍动能。当最大升程低于21 mm时,减小最大升程,缸内湍动能增加,最大升程大于21 mm时,增大升程,湍动能变化不大。

表3 不同进气阀最大升程缸内平均挤流速率和湍动能Table 3 Average squish flow rate and turbulent energy at different intake valve maximum lift

4 结论

1)与固定凸轮配气参数相比,当进气阀晚开5 ℃A会使空气充量、涡流比和湍动能均较大,整体缸内流动性能比较理想;进气阀晚关5 ℃A时,空气充量最大,且在喷油前一时刻缸内涡流、挤流速率和湍动能均增大;在固定凸轮升程基础上适当减小最大升程1~2 mm,虽然缸内充量有所减小,但涡流比和湍动能增大,使油气混合更加充分。

2)涡流形成所需角动量在进气时产生,在压缩过程中小涡流相互抵消使缸内温度升高,增强湍流强度,在压缩末期表现出单一大尺度涡流。在压缩过程末期挤流速率与缸内充量关系明显。综合优化配气参数可以提高涡流比、挤流速率和湍流强度,并促进燃气混合,进而提高功率。考虑到排气阀升程曲线参数对柴油机气流组织的作用很小,本文没有研究改变排气参数对柴油机缸内流场的影响,但是排气阀参数对柴油机的排放有一定的影响,因此有进一步研究的价值;柴油机配气参数之间有高度的耦合特性,因此还需考虑对柴油机配气参数之间耦合的仿真,这需要巨大的计算量,会在今后工作中进一步完善。