复杂地质条件下TBM卡机原因及脱困措施研究

2020-07-28秦银平孙振川

秦银平,孙振川,陈 馈,张 兵

(1.盾构及掘进技术国家重点实验室,郑州 450001; 2.中铁隧道局集团有限公司,广州 511458)

引言

TBM作为硬岩开挖的先进工程机械设备,当前TBM已经逐步推广应用于铁路工程、水利工程以及煤矿工程等众多的工程领域[1-3]。

TBM同传统的钻爆法施工相比具有开挖速度快、成型效果好、工作效率高以及对周边环境扰动小等众多优点,尤其适用于长大山岭隧道的开挖。所以,隧道开挖时,在追求环境保护的情况下TBM成为了一种隧道开挖的新趋势[4-5]。

TBM掘进过程中难免遇到复杂地质情况,尤其是穿越深埋长大隧洞的断层破碎带时,围岩变形大、刀盘出渣量加大引起塌方或者大面积塌方造成刀盘无法转动卡死的情况[7-8]。刀盘卡机不但引起施工的延误,同时对施工安全构成一定的影响[9-12]。因此,能够采用有效避免或者快速使TBM脱困的施工措施,将对整个工程会产生巨大的意义[13-20]。针对高黎贡山隧道复杂地质条件下TBM卡机现象进行分析研究,并对其采用的脱困措施进行了系统总结,对今后类似工程具有一定的参考借鉴意义。

1 工程概况

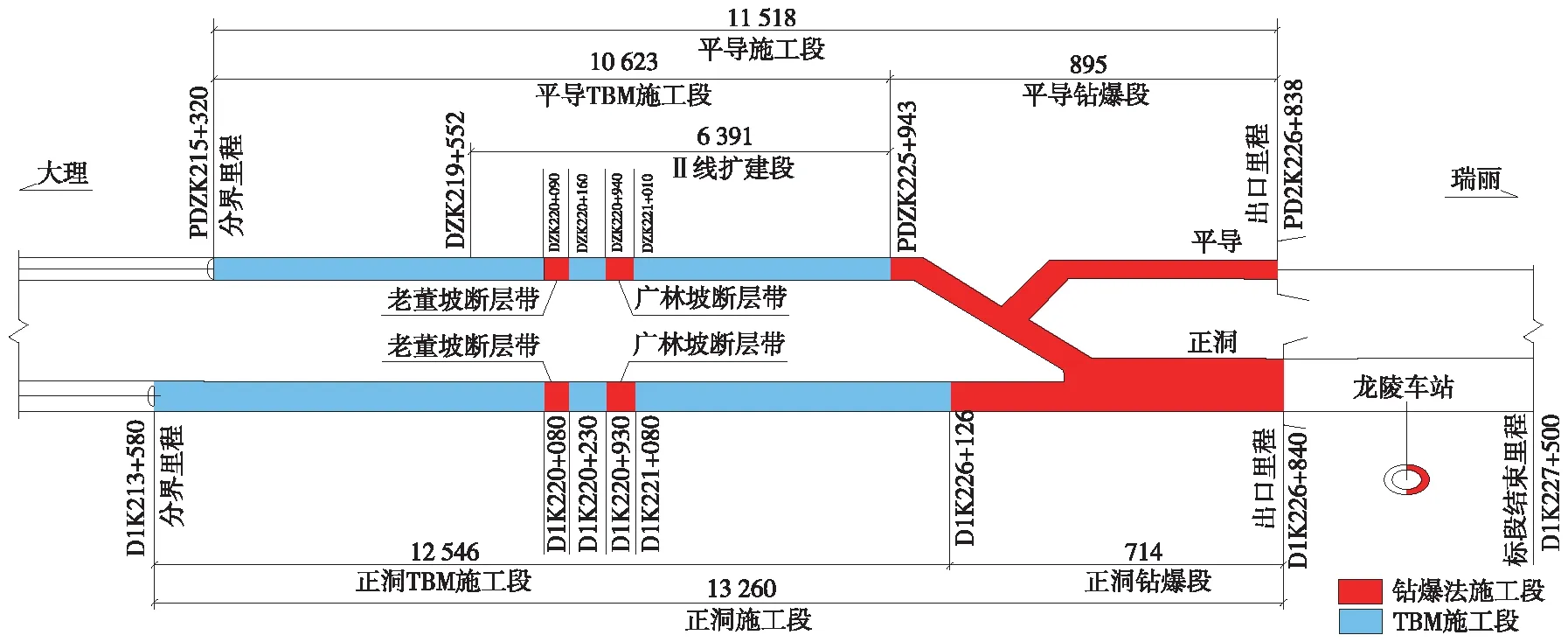

高黎贡山隧道位于云南省西部,全长约34.5 km,是大瑞铁路全线的控制性工程,最大埋深达1 155 m,隧道内人字坡最大设计坡度为23.5%。TBM掘进段穿越的地层岩性主要有3种,分别为白云岩夹石英砂岩、花岗岩和板岩、片岩;TBM掘进段各级围岩长度比为 16.9%(Ⅱ级围岩)、43.33%(Ⅲ级围岩)、29.99%(Ⅳ级围岩)和9.78%(Ⅴ级围岩),该TBM施工段内地质具有“三高”(高地热、高地应力、高地震烈度)、“四活跃”(活跃的新构造运动、活跃的地热水环境、活跃的外动力地质条件、活跃的岸坡浅表改造过程)的特征,其中在施工段内岩体破碎-极破碎地段有20段累计长度1 280 m。TBM施工平面如图1所示。

图1 高黎贡山TBM平面施工平面(单位:m)

2 TBM卡机情况及原因分析

2.1 TBM卡机情况

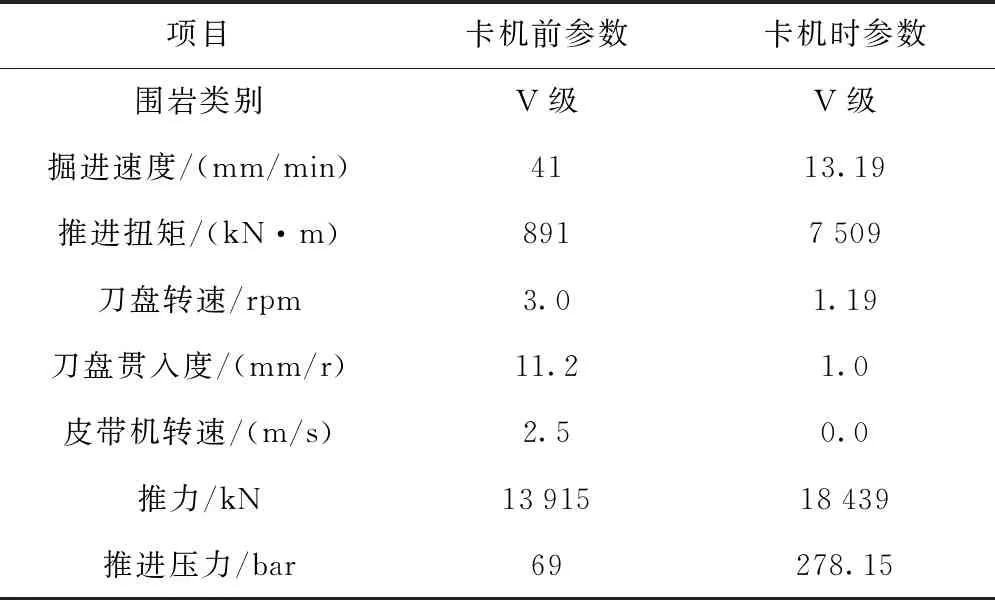

正洞TBM掘进至里程D1K224+212.467处时,TBM掘进参数推力和扭矩发生突变,扭矩出现较大幅度跳动,掘进异常困难;同时刀盘发生超量出渣现象堆积皮带机上,出现皮带被压死的情况;在围岩左侧拱腰位置伴随线状出水,围岩其他位置存在滴状出水情况。TBM启动掘进时出现掌子面围岩坍塌,岩渣挤压刀盘,刀盘无法转动,出现TBM卡机情况,该位置距离始发位置1 914 m处。TBM发生卡机前后围岩特性及掘进参数如表1所示。

表1 TBM卡机前后围岩级别及相关掘进参数

2.2 TBM卡机原因分析

TBM掘进里程D1K224+370~224+120段设计围岩等级为IVb,但实际从里程D1K224+344段开始揭示围岩特性即为强~全风化的V级花岗岩,岩体出现破碎状呈现块状堆积在支护钢筋排上,在掘进受阻位置的顶护盾前方5 m左右出露围岩岩体较为完整且具有一定强度,从该受阻位置开始出现了持续岩体破碎情况,如图2所示。TBM掘进接近里程D1K224+212位置前,刀盘掌子面持续存在不同程度的垮塌,垮塌范围0.3~2 m,围岩具有一定强度,垮塌后临空面较为稳定;掘进至该位置后掌子面的围岩破碎、围岩强度较低呈泥沙状不断涌入刀盘,在临空情况下发生持续性坍塌,刀盘下部刀孔被岩渣大量阻塞,掘进扭矩加大,造成了TBM卡机,如图3所示。

图2 护盾出露围岩

图3 刀孔渣体堵塞

3 TBM卡机处理措施

对于TBM掘进中围岩掌子面出现松散泥沙状的岩渣涌进刀孔发生阻塞伴随刀盘出渣过量掌子面坍塌并发生TBM出现卡机的情况,采用超前地质预报、掌子面护盾周边注浆加固、刀盘及盾体周边清渣、刮渣口处焊接筋板相结合的方法,改变了刀盘刮渣口密度,增加了掌子面及盾体周边破碎围岩的稳定性,并在此基础上采用小导洞开挖与掌子面化学注浆的方法实现TBM脱困。

3.1 超前地质预报

为了恢复TBM掘进施工,TBM卡机后需准确判定前方地质情况,采用TSP超前地质预报方法,对底护盾左、右两侧超前水平钻孔共施作25 m进行地质特性判别,根据1号、2号孔钻进速率、返渣、返水、孔内摄像情况进行地质判定,如表2所示。

表2 TSP超前地质预报情况

3.2 护盾后方加固

针对出露围岩采用应急喷混凝土及时封闭,盾尾纵向拱架采取缩短立拱间距,环向焊接型钢支撑拱架及拱架间钢筋排加密的措施,如图4所示。盾尾周边在时钟10:00~1:00位置之间打孔灌注化学浆液,如图5所示。同时在盾尾钢拱架变形的拱顶部位进行径向注浆加固,然后对护盾后方进行浅孔加密化学灌浆加固,并在盾尾处进行关模注浆加固。

图4 钢拱架支撑

图5 盾尾注浆加固

3.3 盾体周边及掌子面实施注浆加固

3.3.1 盾体周边注浆加固

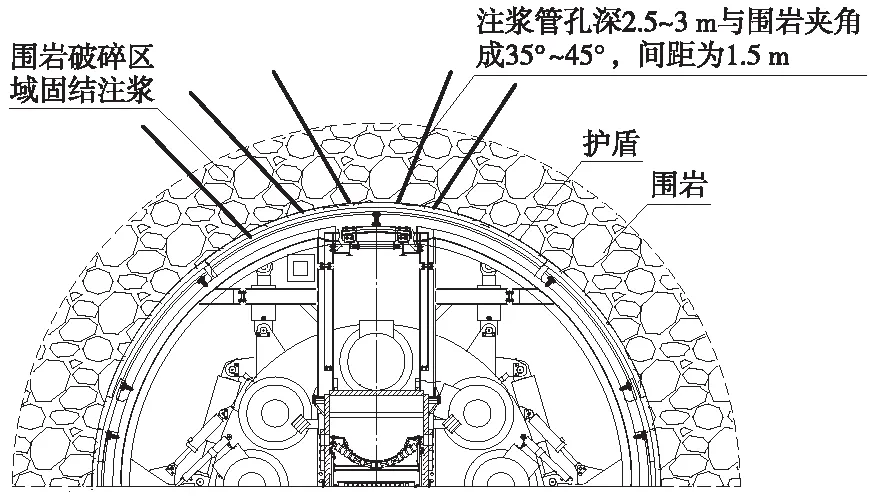

(1)护盾上方加固

针对护盾上方的破碎围岩,在盾体上方与围岩夹角成35°~45°,孔深为2.5~3 m且孔间距成1.5 m进行打孔注浆,采取双液浆进行化学灌浆。通过对护盾上方破碎围岩进行化学灌浆处理,促使破碎围岩形成具有一定强度及稳定能力的封闭壳体岩层,同时促使护盾上方空腔围岩体发生凝固形成一定的稳定性,有效地稳固了盾体上方围岩,并避免了后续的注浆体同护盾及刀盘发生凝固。如图6所示。

图6 护盾上方注浆加固

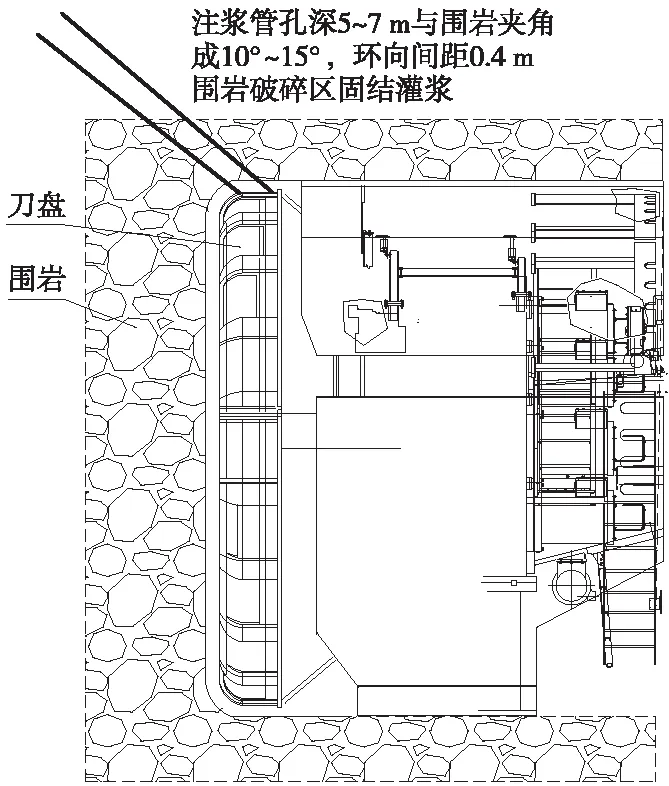

(2)护盾前方加固

作业人员借助风钻在护盾前方沿隧道掘进方向与围岩岩面夹角10°~15°,环向间距为0.4 m,并按时钟11:00~1:00点钟的位置钻孔,施作φ35 mm长5 m的超前小导管,注浆超前加固护盾前方围岩,同时对刀盘的11:00点钟位置进行45°角度打孔注浆并灌注化学浆液。如图7所示。

图7 护盾前方注浆加固示意

3.3.2 掌子面注浆加固

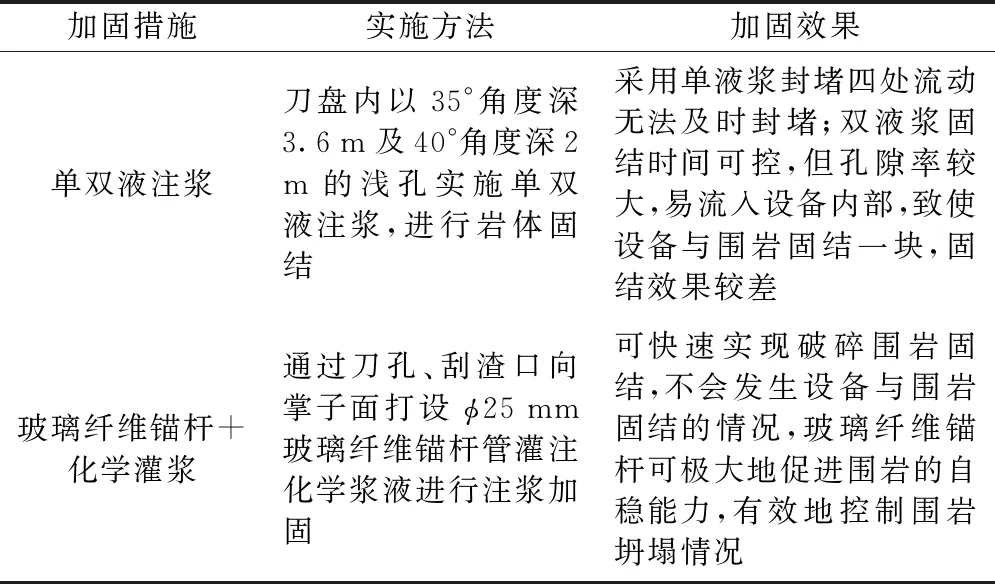

根据现场情况,采用单双液注浆+玻璃纤维锚杆注浆+化学灌浆的方式对掌子面破碎围岩进行加固处理。如表3所示。

表3 掌子面注浆加固措施

3.4 岩渣清理及设备改进

3.4.1 洞内岩渣清理

TBM刀盘试掘进中掌子面左右两侧出露两股约7 m3/h股状出水,大量岩渣以泥沙状从连续皮带接口外泄,皮带机发生漏渣的主要原因是皮带机接头位置带仰角,富水段皮带机上水倒流,携带泥渣掉落;经过护盾周边及掌子面固结注浆完全加固后,施工现场对刀盘底部岩渣进行清理,对连续皮带漏渣进行增加档板和控制出渣量的方法进行了处理,情况得到一定改观后对岩渣进行了集中清理,如图8所示。

图8 皮带机溢出渣体

3.4.2 刀盘刮渣口改进

刀盘出渣量过大是造成TBM卡机的重要原因之一。掌子面岩体风化较为严重呈现泥沙状,刮渣口间隙过大,TBM掘进过程中,刀盘出现了超量出渣情况,围岩失稳,大量岩渣经过刮渣口后从溜渣槽不断进入皮带机入口处,导致皮带机传输岩渣困难发生被压死现象。为此,在刀盘的刮渣口部位采取加密刮渣口的方法焊接筋板,以此来阻挡过量的出渣量而引起围岩坍塌失稳情况,并在TBM顺利通过该段地层后,再将加密刮渣筋板切割掉,恢复刀盘刮渣口原有开口大小。如图9所示。

图9 刮渣口加密

3.5 小导洞开挖

针对刀盘前方围岩破碎,刀盘出渣量过大压死皮带机致使TBM无法正常掘进的情况,通过前期采用的TBM脱困处理措施未使TBM完全脱困;为实现脱困,在前期处理措施的基础上进一步实施了小导洞开挖及掌子面化学注浆的方法,成功实现了TBM正常掘进。

3.5.1 小导洞开口

在TBM盾尾后的两榀钢拱架处进行导洞开挖,开挖小导洞高度为1.5 m,拱宽1.2 m,长度6.22 5 m,采用化灌周边固结+方木临时支撑+HW150型钢支撑架+140 mm槽钢纵连+锁脚锚管+超前小导管+喷射混凝土联合支护,如图10所示。

图10 小导洞结构示意(单位:m)

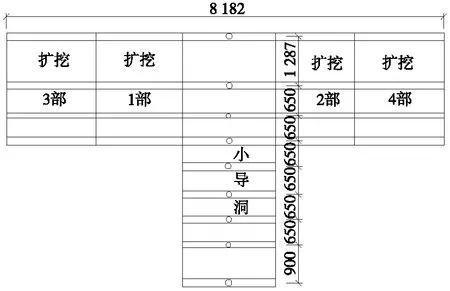

3.5.2 小导洞扩挖

根据TBM顶护盾长度以及所采用的支撑架固定位置,对小导洞扩挖,并在距离掌子面3.28 m左右采取导洞两侧扩挖措施,隧洞拱部外延1.32 8 m处将导洞开挖成了帽檐形状,在后部门架处采用斜撑进行固定,具体的扩挖结构如图11所示。

图11 小导洞扩挖俯视(单位:mm)

3.5.3 小导洞化学注浆

在D1K224+203.919掌子面12:00点钟位置进行30°角度打孔进行化学注浆,11:00点钟位置打孔注单液浆,并对小导洞岩壁进行木板关模加固;采用潜孔钻打设角度15°、深度3 m左右的注浆孔进行单双液及化学注浆加固。并在小导洞第三榀拱架12:00点钟位置打设长度3.8 m玻璃纤维管进行注浆加固;同时对扩挖小导洞进行化学灌浆加固处理。

3.5.4 小导洞超前管棚支护

对小导洞打设长度23.5 m的超前管棚,先注单液浆,然后进行化学注浆加固。小导洞掌子面右上方超前钻打孔25 m,在D1K224+203.694位置打设长度为25 m的φ76 mm管棚。对小导洞进行化学灌浆,打泄水孔;小导洞左右侧进行扩挖立拱,尾盾处D1K224+215位置打设φ76 mm管棚15 m,按时钟的1:00点钟位置打设泄水孔18 m。同时,小导洞中部及左右侧化学灌浆加固,如图12所示。

图12 超前管棚支护

3.6 TBM脱困方案

3.6.1 TBM脱困前准备

(1)检查皮带机的运转情况,清理周围的岩渣,确保皮带机正常运转。

(2)维保人员对TBM进行系统检查,确保能够达到最佳的运行状态。

(3)对TBM刀盘的刮渣口进行加密焊接筋板,控制刮渣口的除渣量。

(4)工程人员先对周边加固后的围岩地质情况进行判别后再进行掘进。

3.6.2 刀盘脱困

(1)首先人工清除刀盘周边化学注浆形成的保护壳及碎石,在刀盘与周边围岩之间形成宽为20~30 cm的间隙后启动刀盘仍旧无法转动情况下,人工借助风镐对岩渣进行撬挖来实现刀盘松动。

(2)当刀盘发生松动后,先使刀盘缓慢后退12 cm左右,尝试转动刀盘查看刀盘是否能够转动;如果仍旧无法转动,需拆除盾尾第一榀钢拱架,确保刀盘能够转动。

(3)刀盘开启后对掘进参数进行控制,其中刀盘转速、贯入度以及掘进速度分别控制在2 r/min、7 mm/r、10 mm/min左右,其他控制参数视具体掘进情况进行调节。

(4)刀盘成功脱困后,需要对刀盘前方破碎地层采取超前预加固、加强支护措施并进行短进尺,确保TBM能够顺利通过断层破碎带。

3.6.3 护盾脱困

(1)先由主司机通过点动按钮转动TBM刀盘,并配合人工对护盾周边破碎围岩进行撬动来降低TBM推进阻力。

(2)在方法(1)无法实施脱困的情况下,从护盾后进行开孔由人持风镐进行脱困,然后在护盾上方开孔打小导洞同时进行左右扩挖,并进行钢拱架支护,帽檐处型钢加固,扩挖高度50~60 cm,从TBM机头扩大到机尾长度为6 m左右,宽度根据具体情况确定。最终借助小导洞对围岩进行化学注浆加固,历时50 d左右实现TBM脱困。

4 结论

(1)TBM掘进过程中,若出现推力大幅变化、围岩溢水变大的情况,要及时分析地质突变因素是否遭遇破碎断层,同时结合皮带机出渣量来分析掌子面情况,如果突遇出渣量激增状况,要当即停机排查掌子面是否坍塌,并根据实际情况及时进行处理。

(2)TBM发生卡机后,要及时对前面围岩特性进行地质探测,可采用TSP超前地质探测技术进行探测,同时借助钻孔成像的措施来对探测结果进行修正,为快速处理卡机事故提供参考依据。

(3)对护盾前方周边围岩破碎体可采用超前小导管支护与单双液注浆+化学灌浆的方法进行加固,使塌方体能够自稳;掌子面采用玻璃纤维锚杆+化学灌浆方法进行注浆加固,采用人工清除刀盘前方和护盾上面部分虚渣减轻刀盘启动荷载的方法,尝试恢复刀盘的启动和采取加密刮渣口的方法焊接筋板降低皮带出渣量。

(4)对于采用破碎围岩加固和人工清渣措施后TBM仍然无法掘进的情况,可在破碎岩体内人工开挖小导洞的方法进入刀盘前方来克服刀盘脱困困难的状况,借助门形拱架进行导洞围岩支护,同时在门形拱架下设置环形钢架,并进行化学注浆、管棚支护,以实现TBM成功脱困。