航空航天用纳米碳复合材料研究进展

2020-07-28赫晓东王荣国彭庆宇矫维成

赫晓东,王荣国,彭庆宇,矫维成,赵 旭

(1.哈尔滨工业大学特种环境复合材料技术国家级重点实验室,哈尔滨 150080; 2. 深圳烯创先进材料研究院有限公司,深圳 518000)

0 引 言

虽然纳米级别的尺度为纳米碳材料(碳纳米管[1-3]、石墨烯[4-6]等)带来了无与伦比的性能,但也成为纳米碳材料应用的瓶颈所在。复合材料可实现纳米碳材料微观性能向宏观功能的转变[7-10],最大程度地将纳米碳的优异性能保留在宏观尺度,充分发挥复合材料和纳米技术的协同作用。通过纳米碳的复合可构筑质量更轻,刚度更大,强度更高[7, 11],同时兼具电学[10,12]、热学[13-14]等多功能特性的纳米碳复合材料,可应用于纳米增强[15]、电磁屏蔽[16]、电磁吸波[17]、X射线探测器[18]、太阳能收集系统[19]等领域。其具备的轻质、多功能性等特点可满足航空航天领域轻量化需求,为航空航天领域材料的发展注入新的活力。为此,本文主要综述了纳米碳增强复合材料的制备方法及其力学性能、电磁性能、热性能、传感特性的研究现状,并对其在航空航天领域的应用进行了展望。

1 纳米碳增强结构复合材料的研究现状

以碳纳米管(CNTs)、石墨烯为代表的纳米碳材料具有优良的力学特性,通常作为填料以改善结构复合材料的力学性能。主要有三个途径:一是将纳米碳材料分散在基体中,抑制微裂纹的产生与扩展,改善复合材料的力学性能;二是将纳米碳材料接枝到增强体的表面,提高增强体与基体间的界面性能,使得复合材料的整体力学性能得到提升;三是将纳米碳材料制备成连续纤维,替代传统的增强纤维,与基体直接复合,获得纳米碳纤维增强的复合材料。

在第一种途径中,纳米填料的“团聚”往往制约着纳米材料性能的发挥。基体中高效、均匀分散纳米碳材料是提升性能的关键。对此,研究者们做了大量的工作[20-25]。Baruah等[26]通过将氧化石墨烯与经过生物超支化的树脂进行复合,发现加入氧化石墨烯能够提升树脂的黏度,同时相应增加了树脂的拉伸强度和断裂韧性。Han等[20]在0.0066 vol%低填充量下基于纳米碳宏观体制备了电导率可达0.135 S/cm的石墨烯增强树脂基复合材料。同时该复合材料的断裂韧性也得到了有效的提高。Ni等[21]利用石墨烯三维骨架结构,将石墨烯骨架与聚(酰胺基胺)树枝状聚合物结合,成功制备出了拉伸强度和压缩强度分别显著提高了120.9%和148.3%的石墨烯增强环氧树脂基复合材料。过去的工作说明了纳米碳在树脂中具有良好的增强效果,但同时也说明要想提升纳米增强复合材料的增强效果,必然要解决纳米碳在树脂中的分散问题。同时以纳米碳宏观体作为增强相,解决纳米碳在树脂中的分散问题并提高其力学性能为未来纳米增强复合材料的发展趋势之一。

针对纳米碳材料团聚难以实现在基体中均匀分散的问题,如图1所示,Peng等[15]基于跨尺度与仿生设计思想,提出并实现了石墨烯纳米带海绵结构的概念,获得了石墨烯纳米带海绵并实现复合化,使复合材料拉伸强度(提升4倍),模量(提升4倍)与韧性(提升10倍)同时获得提升。同时受“药物在水中分散”技术的启发,提出石墨烯多孔骨架复合技术,解决了纳米碳材料在树脂基体中难以分散的问题,并将该技术引入到碳纤维复合材料当中,使得碳纤维复合材料剪切及压缩性能获得提升,该成果在中国运载火箭技术研究院首页网站报道。

图1 纳米带海绵及其复合材料Fig.1 Nano-ribbon sponge and its composites

在第二种途径中,碳纤维(CF)增强聚合物基复合材料具有高比强度比模量、低密度、耐高低温、耐腐蚀性和抗疲劳等优良性能[27],在航空航天领域应用广泛。然而,由于碳纤维表面的石墨微晶结构,表面光滑,惰性大,与基体浸润性差,使得二者间的界面性能较低。界面性能的好坏影响着复合材料性能的发挥[28-29]。为了改善界面强度,提高复合材料整体性能,Thostenson等[30]提出多尺度增强体的概念,采用化学接枝的方法将纳米碳(主要是碳纳米管和氧化石墨烯(GO))与碳纤维连接形成跨尺度增强结构。文献[31-32]将碳纤维表面用笼型倍半硅氧烷(POSS)修饰,进一步接枝碳纳米管,最终使得界面强度提高约100%,复合材料服役温度和存储模量提高分别为17 ℃和11 GPa。Islam等[33]通过在70 ℃的溶液中在碳纤维表面形成酯键,作为连接媒介连接碳纳米管,使得碳纤维和碳纳米管之间形成C-C键,测得断裂强度约为25~31 GPa,且CNT-CF构成薄膜的比电容比纯碳纤维高3.5倍。Han等[34]采用简单的原位聚合法制备了GO接枝CF增强SiBCN前体聚合物复合材料。这种方法形成的多尺度结构通过提供强的机械互锁性能和化学键,有效地解决了碳纤维酸化后性能降低的缺点。Wang等[35]发展了一种新的多尺度增强法,使用D400作为偶联剂,将尺寸控制的GO板固定在CFs上。表面粗糙度和CF的润湿性增加,复合材料的IFSS增加了75.6%。Gao等[36]将CNTs和GO共接枝到碳纤维表面制备,通过酰胺键连接形成多尺度增强,能显著提高碳纤维的极性官能团和表面能。此外,在碳纤维表面共接枝GO和CNTs可以改善层间结构,复合材料的剪切强度提高了48.12%,复合材料的界面剪切强度提高83.39%。在碳纤维接枝方面仍然存在纳米碳接枝均匀度不均匀、纳米碳在表面无法完全站立、碳纤维与纳米碳之间接枝力弱等不足之处。因此,如何提升纳米碳在碳纤维上的接枝力将是未来的重要发展趋势之一。

在多尺度增强体制备与界面优化设计方面,He等[37]在2007年采用化学法,以己二胺为桥连媒介,通过设计合成出酰胺键等共价键连接制备出CNT-CF、GO-CF等多尺度增强结构。另外,还从大自然中获取灵感,将与壁虎足底类似的树枝状大分子结构引入碳纤维表面,实现了碳纤维表面功能化,在碳纤维与树脂基体间实现了壁虎足底似的多点强接触效应,将碳纤维复合材料界面强度提升70%以上[38]。并模仿树根结构构筑了以大分子为媒介的碳纤维接枝纳米碳跨尺度增强体,使碳纤维复合材料的界面强度提升110%[39-44]。同时测试出碳纳米管在碳纤维表面的接枝力,阐述了这一类增强体的接枝机制[45]。

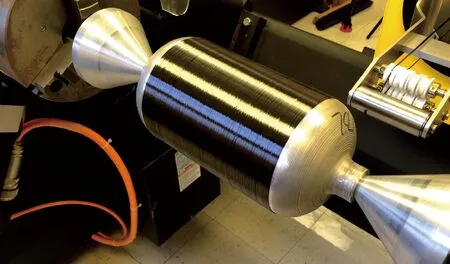

在第三种途径中。阵列抽丝已经取得了强度1.9 GPa、模量330 GPa的超强纤维[46],目前已有报道的碳纳米管纤维拉伸强度最高可达80 GPa[47]。浮动CVD直接纺丝法的最早开发者是英Windle小组,其最早使用通过浮动CVD纺丝法制备了模量可达160 N/tex,强度为2.2 N/tex的碳纳米管纤维[48]。美国NASA于2012年立项研究规模化制备碳纳米管纤维的技术,2015年成功应用碳纳米管纤维缠绕成型了火箭发动机系统用复合材料高压气瓶,并于2017年5月通过了火箭发射考核验证,如图2所示。纤维对于复合材料的力学性能提升极其重要,目前由于纳米碳纤维为新型纤维,在集束、加捻等工艺上也在起步阶段。同时兼顾高强、高模两个重要参数上纳米碳纤维也还存在不足,仍需要开发定向等新技术。

图2 碳纳米管纤维缠绕的火箭发动机系统高压气瓶Fig.2 Filament winding of CNT fiber reinforced composite overwrap pressure vessel

2 纳米碳复合材料的电磁屏蔽性能研究现状

电磁屏蔽性能可以使电子组件免受其他设备发出的电磁辐射的干扰,因此提升材料的电磁性能在保护电子元器件,延长航天器等关键电子设备使用寿命方面具有重要意义。Liang等[49]在2009年将石墨烯引入到环氧树脂体系当中,石墨烯填充量为15wt%的情况下,X波段的电磁屏蔽效能可以达到20 dB以上。而随着石墨烯等纳米碳材料与聚合物材料复合方法的发展,纳米碳复合材料在电磁屏蔽方面应用的研究也越来越多[50-54]。2016年,Shen等[55]基于聚氨酯泡沫,与石墨烯溶液进行复合,制备了低密度(密度仅有0.03 g/cm3)、可压缩的石墨烯复合材料,同时由于该材料具有良好的导电性,在电磁屏蔽方面具有优异的性能,可应用于阻断电磁波等领域。Chen等[9]则用Ni泡沫为模板,制备了石墨烯/PDMS复合泡沫,并且在X波段具有良好的屏蔽效果。Ma等[56]则制备了一种具有自清洁功能的电磁屏蔽纳米碳聚合物复合材料,在厚度为2 mm时,电磁屏蔽效能能够达到28.5 dB。这种兼具超疏水性和电磁屏蔽的性能将有助于这种材料的实际应用。Ling等[57]报道了一种轻质微孔聚醚酰亚胺(PEI)/石墨烯纳米复合海绵,单位密度下的电磁屏蔽效能从17 dB/g/cm3提升到了44 dB/g/cm3。综上,虽然目前纳米碳在电磁屏蔽方面已经获得许多成果,但纳米碳在基体当中的分布状况以及其宏观体的结构调控上仍具有巨大发挥空间,以保证尽可能的发挥出纳米碳材料的导电性,提升其在电磁屏蔽领域的竞争力。

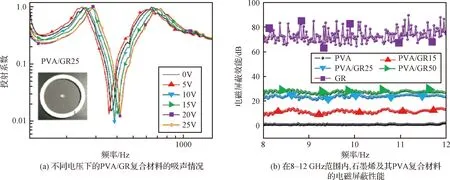

电磁屏蔽复合材料的研究当中,Xu等[16]通过将PDMS浸润到石墨烯三维宏观体当中,成功制备出了石墨烯/聚二甲基硅氧烷复合材料。使聚二甲基硅氧烷复合材料的拉伸强度提高了63.6%,弹性模量提高了约11倍。石墨烯三维骨架结构的保留使得复合材料依然保持较好的导电性,电磁屏蔽效能可达54 dB。同时,还将石墨烯引入到碳纳米管海绵当中,进一步提升了碳纳米管海绵的导电特性,获得的石墨烯与碳纳米管混杂海绵的电磁屏蔽效果比纯碳纳米管海绵提高了50%[58]。另外,还成功制备出了聚乙烯醇/石墨烯纳米复合材料薄膜[59],如图3所示,该纳米复合材料在频率范围为8~12 GHz内电磁屏蔽效能可达20 dB的情况下,引入到声学超材料当中,可以通过直流电压,在369.2~420 Hz之间主动调谐,并展现出优异的声音衰减特性,达到主动降噪频率的目的。

图3 纳米碳双屏蔽复合材料Fig.3 Nano carbon double shielding composite material

3 纳米碳智能驱动复合材料研究现状

智能驱动复合材料能够为空间飞行器、探索车等提供智能化抓取等功能。采用纳米碳构筑的智能驱动复合材料具有轻质、快速回复等优点,从而受到研究者们的广泛关注[60-64]。2012年,Baughman小组设计制备了一种基于加捻碳纳米管纱线的人工肌肉材料,该材料具有快速、高驱动力、大行程的扭转和拉伸驱动等优点,并能够在超过一百万次扭转和拉伸下稳定致动循环[65]。2018年,Baughman小组进一步研究了碳纳米管纤维智能驱动材料,新研究表明电化学驱动的碳纳米管智能驱动材料拉伸收缩率高达16.5%,同时能量转换效率比任何报道的有机材料为基础的人造肌肉高出4.1倍[66]。Zhang等[67]将碳纳米管与石蜡-聚二甲基硅氧烷相复合,制备了在加电压条件后透射率从0.7%到67%(在550 nm的波长下)发生变化的驱动复合材料,这种智能复合材料可用于智能窗等方面。Li等[64]由定向的碳纳米管(CNT)纸制成的高各向异性电极大面积的柔性电极,并通过图形设计和处理,成功制造出了具有功能性的ET双压电晶片驱动器。可以实现较大的弯曲变形(超过220°,曲率>1.5 cm-1)和仿生电力驱动的运动。最近Ali等[68]利用碳纳米管实现了一种高电响应、变形量可以达到34%的聚氯乙烯/碳纳米管柔性复合材料。纳米碳智能驱动材料的发展到现在,虽然在驱动形式、驱动结构等多方面获得了长足的发展,但仍然存在响应时间长,驱动力较小等问题,这也是让纳米碳智能驱动材料从实验到应用重要的一环。

智能驱动复合材料在机器人等领域有着重要应用,文献[69-72]利用碳纳米管薄膜,设计并制备了碳纳米管螺旋纤维,单螺旋的拉伸应变可达285%,复合螺旋纤维能够产生大应变(90%)的轴向收缩,远高于基于碳纳米管直纤维的人造肌肉所产生的收缩应变。但由于大多数驱动材料只能够单向驱动,这已经成为限制其应用于发展的重要难题。如图4所示,再进一步的研究中,基于这一多功能碳纳米管纤维,进行螺旋结构设计,利用“过扭转可控变形技术”获得碳纳米管螺旋纤维,辅助以功能化聚合物,制备了碳纳米管螺旋纤维多场致驱动智能复合材料[73]。同时哈尔滨工业大学团队利用碳纳米管海绵灌注复合技术,实现了纳米碳复合材料的刚度调节。基于碳纳米管海绵在复合材料中的连通结构,将形状记忆聚合物与碳纳米管海绵进行复合,实现了形状记忆复合材料的超快速驱动。还通过对碳纳米管海绵形状记忆复合材料结构进行变刚度设计,实现了碳纳米管海绵的双向驱动[74],以上研究在人工肌肉、智能驱动等多领域具有重要应用价值。

图4 纳米碳复合材料的智能驱动应用Fig.4 Intelligent drive application of carbon nanocomposites

4 纳米碳复合材料的隔热性能研究现状

在航空航天领域中,常常要在太空等极端环境下作业,温度变化迅速,良好的隔热材料是航空航天任务顺利完成的重要保障之一。传统的绝热材料大多是利用改良后的聚合物材料,例如天然木材[75]、聚合物/粘土气凝胶[76]等。然而,由于这些材料的高密度和较高的导热系数,限制了其在隔热方面的应用。随着国内外纳米技术的发展,纳米材料渐渐进入到人们的视野,例如以二氧化硅气凝胶为基础的纳米多孔绝缘材料,但其机械强度较低[77]。纳米碳材料因其耐高温等优良特性,为制造高性能新型绝热材料开辟了一条新途径。2014年,Wicklein等[13]研究了一种超绝缘、阻燃和强各向异性的泡沫,是由纳米纤维素、氧化石墨烯和海泡石纳米棒的悬浮液冷冻浇铸后得到的。泡沫超轻,具有出色的耐燃性,导热系数为0.015 W/(m·K),约为膨胀聚苯乙烯的一半,隔热性能要优于传统的基于聚合物的绝缘材料,并且该复合材料在轴向上比二氧化硅气凝胶的机械强度更高,使得纳米级工程具有更加广泛的应用。2017年,Lei等[78]为了提高二氧化硅(SiO2)气凝胶的热绝缘和机械性能,将GO作为纳米填料添加到SiO2中,在溶胶-凝胶技术的基础上进行超临界干燥,制备出Si/GO复合气凝胶。由于GO纳米片与SiO2基体之间的界面相互作用,与纯气凝胶相比,复合气凝胶的导热系数从0.0089 W/(m·K) 降低到0.0072 W/(m·K),且表现出一定的韧性,隔热性能优异。2019年,Zu等[79]研究了一种超弹性多功能氨基硅烷交联的还原氧化石墨烯(AC-rGO)气凝胶,该气凝胶是通过一种简便且可扩展的策略进行的合成,该策略是将GO纳米片与不同种类的氨基硅烷(APDEMS或APTES)在交联和还原的同时,进行C-N偶联和水解缩聚反应。所制备的复合气凝胶具有高表面积、超低密度、超疏水性、超压缩性、超弹性、低导热性等多种特性,这项工作可能会为设计和合成柔性多功能多孔纳米材料提供新的思路。另外,由三维互连微孔和中孔组成的CNT在隔热领域中亦备受关注,2016年,Kim等[80]通过氧化石墨烯和羧基官能化的CNT,经由化学还原和冷冻干燥方法自组装成一种石墨烯和碳纳米管的三维结构。该3D骨架的密度为7.35 ~ 9.68 mg/mL,热导率为0.0192 ~ 0.0414 W/(m·K),这些特征是由高度多孔的结构(包括毫米、微米和纳米级的孔)产生的,因此,该复合材料具有良好的热稳定性和低导热性,可以用作热防护材料。纳米碳隔热材料的隔热效果主要受到多孔结构的影响,目前已经能够很好地降低纳米碳材料的热导率,但如何能够进一步在降低热导率的同时兼顾其结构特性,避免在材料变形时改变多孔结构升高热导率,从而保证纳米碳隔热材料的使用稳定性。

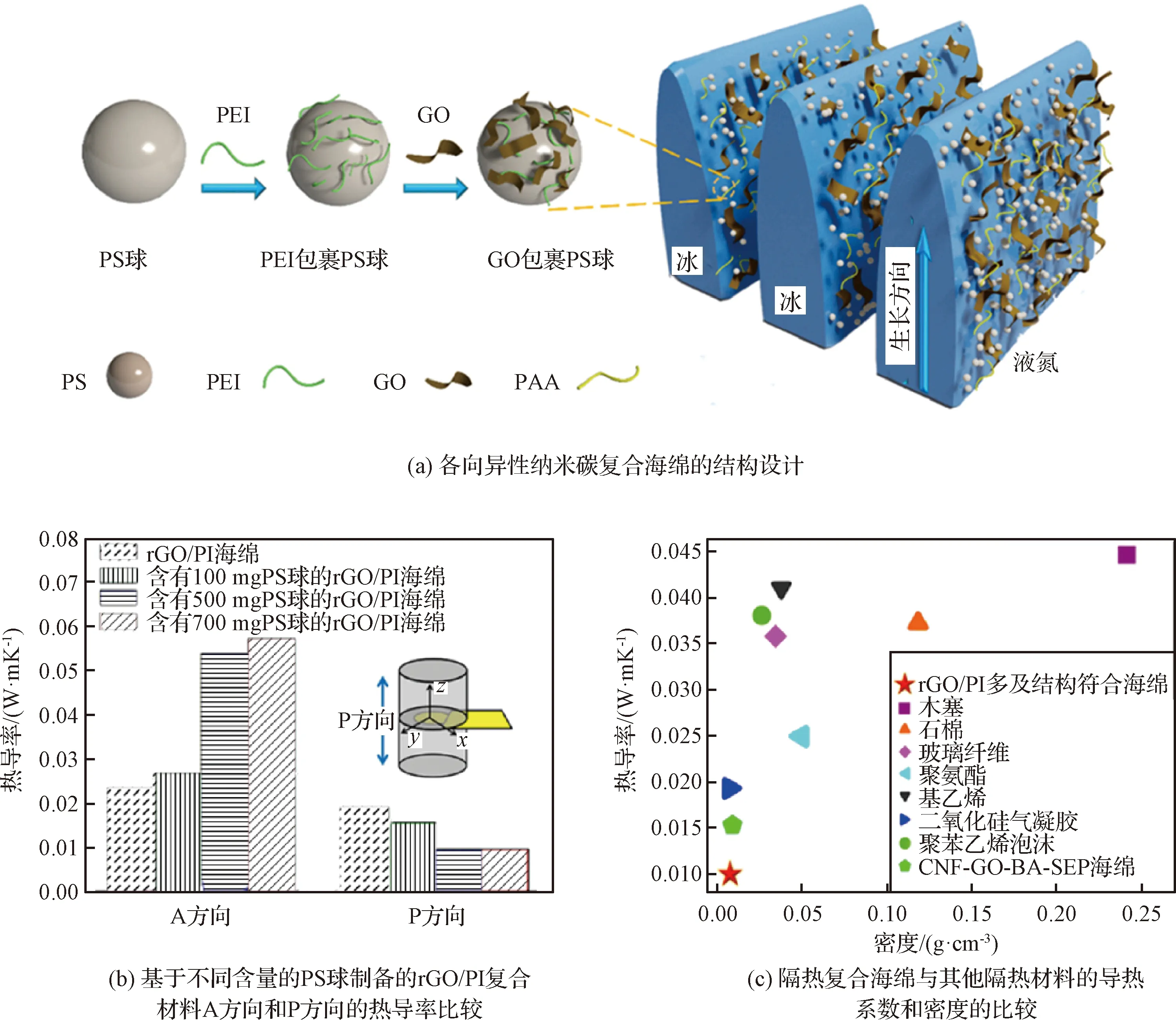

如图5所示,在石墨烯复合海绵功能研究中通过微结构的控制开发出具有超低热导率超高韧性的石墨烯复合海绵[81]。基于对石墨烯复合海绵多级结构的设计思想,在体系中引入石墨烯空心微球,在保持其高韧性的同时获得了极低的热导率9 mW/m/K,解决了目前部分气凝胶类隔热材料脆性大及很难进一步降低热导率的难题[81-82],为航空航天对轻质韧性隔热材料的发展提供了新的思路。

图5 纳米碳复合材料海绵隔热特性Fig.5 Thermal insulation characteristics of nano-carbon sponge

5 纳米碳复合材料的传感特性研究现状

作为辅助人们捕获温度、湿度和触觉等信号的传感器,在太空探索、信息捕捉等方面具有重要作用。然而一般力学传感器具有高灵敏,宽量程,快速响应,循环稳定性和高分辨率仍然是一个巨大的挑战。纳米碳材料具有良好的导电性,固有的结构柔韧性,密度低等多种优势,使纳米碳材料成为可穿戴电子产品的有前途的候选材料[10]。为了实现宽量程范围传感,Ryu等[83]通过干纺工艺,将碳纳米管纤维与Ecoflex弹性基底复合制备出了高度可拉伸的柔性应变传感器,其最大拉伸可达900%。该传感器具有较高的灵敏度:0~200%应变下,GF~0.56;200%~400%应变下,GF~47。为了使柔性传感器具有更高的稳定性,Gao等[84]通过加捻辅助喷涂工艺制备了一种具有弹簧结构的CNT/PU复合纱线应变传感器。该传感器在900%应变范围内回复性能良好,最大伸长率高达1700%。Yamada等[8]通过迭代法制备了一种由定向的单壁碳纳米管薄膜组成的柔性触觉传感器。这种薄膜在应变状态下具有特殊的结构变化,由于具有独特的结构,所制备的应变传感器,可以测量和承受高达280%的应变,具有高耐久性(在150%应变下10000次循环),快速响应(延迟时间14 ms)和低蠕变(100%应变下3.0%)。Shi等[85]基于仿生分层结构设计,通过CVD法将石墨烯引入定向碳纳米管薄膜中后与图案化基底结合,制备了一种高灵敏压力传感器,高灵敏度可达(19.8 kPa-1,<0.3 kPa,)。除了一维碳纳米管纤维,二维碳纳米管薄膜,Chen等[86]通过冷冻干燥和热酰亚胺化工艺制备了具有超弹性,高孔隙率,坚固和耐高温的PI/CNT复合气凝胶,灵敏度可达11.28 kPa-1,检测极限(0.1%应变,<10 Pa)。Liu等[87]以市售的弹性胶带作为可拉伸基材,获得了一种具有鱼鳞状传感层的石墨烯基应变传感器。所制备的传感器具有高的拉伸性,宽感应范围(高达82%应变),高灵敏度(16.2~150的灵敏系数),超低检测限(<0.1%应变),优异的循环稳定性(>5000次循环)。除了石墨烯基高应变传感器,Pang等[88]以砂纸为模版制备了一种具有棘突微结构的压力传感器。所制备的压力传感器的灵敏度在0~2.6 kPa的宽线性范围内高达25.1 kPa-1。纳米碳宏观体材料将纳米碳材料在微纳尺度上的优异性能转变为宏观的功能,其在力学与电学上的优异特性使其成为最理想的应力/应变传感器材料之一,使应力/应变传感器传感精度不断刷新极限,甚至可以感知脉搏跳动这样微小的载荷,但不可回避的是碳纳米管宏观体应变传感器高灵敏与宽量程往往不能兼得,极大地限制了其作为人工智能领域核心元件的应用。而如何通过新的结构设计方法,新的制备技术来兼顾高灵敏度与宽量程也将是未来重要发展方向之一。

如图6所示,基于石墨烯海绵微结构,引入聚酰亚胺,实现了石墨烯间的纳米粘接,大幅度增加了石墨烯海绵的韧性,实现了拉伸应变15%[89]。并针对目前各个领域对于轻质力电传感器的诉求,基于已制备的纳米碳宏观体本身导电性好、可回复性好等特点,通过对纳米基元进行设计与组装,获得了超韧性多功能传感器。纳米碳复合海绵具有很多优异特性,在众多领域均有潜在应用。同时,利用碳纳米管海绵本身优异的压缩特性及独特结构,在此基础上以聚苯乙烯球为模板引入石墨烯纳米片,使得在力电传感过程中进一步增加导电通路,使其相对碳纳米管海绵灵敏度增加66%[58]。同时基于碳纳米管螺旋纤维的可拉伸结构,制备了弹性回复拉伸应变可以达到40%,并且电阻随应变呈有规律的变化的拉伸传感材料[90]。

图6 用于应变传感器的轻质,超弹性和机械柔性石墨烯/聚酰亚胺纳米复合海绵Fig.6 Lightweight, superelastic, and mechanically flexible graphene/polyimide nanocomposite foam for strain sensor application

6 防/除冰一体化的纳米碳复合材料研究

飞机结冰被公认为是航空飞行安全的重要威胁,防/除冰需求迫切。超疏水技术被认为是航空领域最具发展潜力、最有应用前景的防/除冰策略。Chu等[91]利用石墨烯轻质、疏水、通电发热的特性,制备出一种轻质、低能耗、高电热的防冰、除冰一体化纳米碳复合材料超疏水薄膜。揭示了新型石墨烯基微纳分级结构的防除冰机理,建立了纳米碳复合材料微-纳分级超疏水结构设计方法,如图7所示。

图7 具有微-纳分级结构的纳米碳复合材料薄膜Fig.7 The micro-and nanoscale hierarchical structures of nano-carbon reinforced composite film

通过接触角测量仪和高速摄像系统,研究了低温、高湿条件下的静、动态润湿特性。测试结果表明,在-55 ℃、相对湿度为35%±5%时,该复合材料薄膜的接触角≥150°,滚动角≤5°,延缓结冰时间500 s以上,冰粘附力低于100 kPa,实现了低温、高湿条件下的防冰功能,如图8所示;电热测试表明单位时间内该复合材料薄膜的低功率发热达0.9 J/cm2,可满足空中实时除冰的需求。

图8 接触角及防/除冰性能测试结果Fig.8 The results of contact angle and anti-icing properties

7 结 论

综上所述,纳米碳复合材料的研究进展,纳米复合材料具有良好的结构特性,根据需求调控具备良好的热、电、磁等优异性能。而随着材料的发展,质量更轻,刚性更好,强度更高仅仅满足对材料与结构最基本的承载与定型要求,而将作动、电、热、磁、电磁与声波管理、自修复、健康监测等材料的功能、智能特性与结构进行一体化制备已成为提升航天航空装备续航、智能化等能力的关键所在。纳米碳复合材料以其轻质、优异的性能及多功能特性为航空航天领域的结构功能一体化带来机遇,而新材料从研制到应用这一过程也同样为航空航天领域的发展带来巨大挑战。