热连轧带钢横裂缺陷的成因和控制策略

2020-07-27梁武三曾华锋粟劲超

梁武三,曾华锋,粟劲超

(广西柳州钢铁集团有限公司,广西 柳州 545002)

热连轧带钢的表面质量是重要的质量指标,典型的表面缺陷形貌包括辊印、划伤、结疤、氧化铁皮压入、横裂纹等。横裂纹由于其出现位置不固定、植入带钢表面较深、破坏面积大等特点,造成产品无法降级销售,只能判废处理,给企业造成严重的经济损失。柳钢2032 mm热连轧线生产的中厚规格产品上也出现过横裂纹问题,严重影响产品整体质量。本文通过对缺陷进行金相分析,有针对性地改进生产工艺,有效杜绝了带钢表面的横裂现象。

1 横裂现象及形成机理

1.1 缺陷宏观特征与分布规律

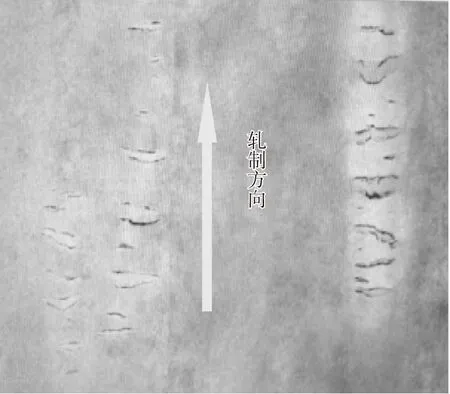

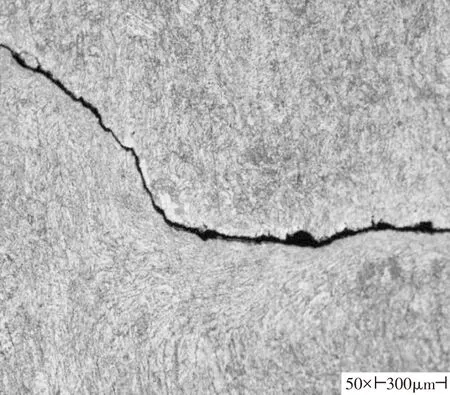

横裂缺陷因其外观特征表现为轧件表面上垂直于轧制方向的不规则裂纹而得名,宏观上多为弯月牙形,有时呈M或Z字形,实物形貌如图1。从其分布位置看,此类缺陷全部发生在热轧带钢的上表面,在宽度方向操作侧、中部、传动侧均有出现,而在长度方向上分布规律不明显,多半呈连续分布,也存在断续分布的情况。

图1 横裂缺陷宏观形貌

1.2 缺陷与品种和规格的关系

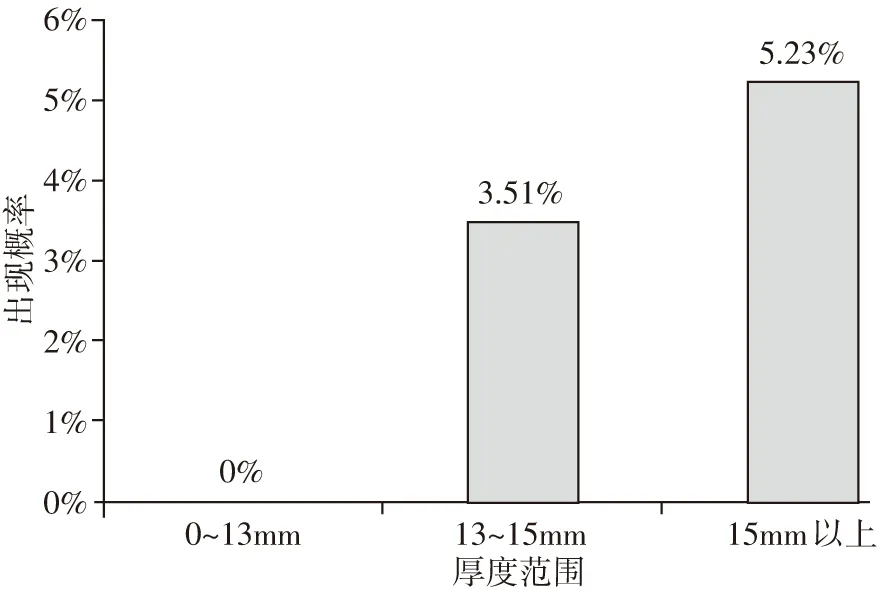

根据生产数据统计,横裂缺陷在内部钢种牌号为A36-Cr-2R~4R、Q235-4RS、Q235B-ZG-1RS、Q355-Ti-3R等普碳、低合金系列均有出现,说明缺陷与钢种无明显关联性。统计缺陷发生概率与成品厚度分布情况如图2所示,横裂发生概率随着成品厚度的增加而上升。

图2 横裂缺陷概率与成品厚度分布情况

1.3 缺陷微观组织分析及形成机理

1.3.1缺陷金相检测与分析

在成品带钢缺陷处分别取样进行金相组织检验,检验结果表明:

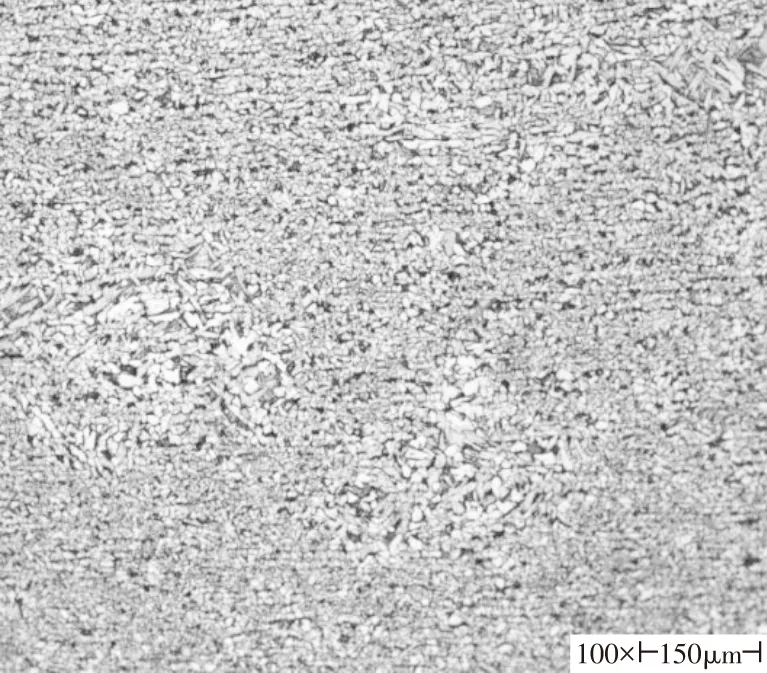

(1)缺陷部位附近裂纹表层组织存在混晶现象,出现异常长大铁素体晶粒(见图3);

图3 缺陷附近混晶组织

(2)观察缺陷横截面部位(见图4),裂纹上下两侧组织存在明显差异,基体侧组织细小,晶粒度为12.0级,组织成分为珠光体+铁素体,而裂纹侧组织成分为多边形铁素体+珠光体,晶粒度为10.5级,远离缺陷处部位晶粒度为7.5~8.5级;

图4 裂纹两侧组织分布及晶粒度差异

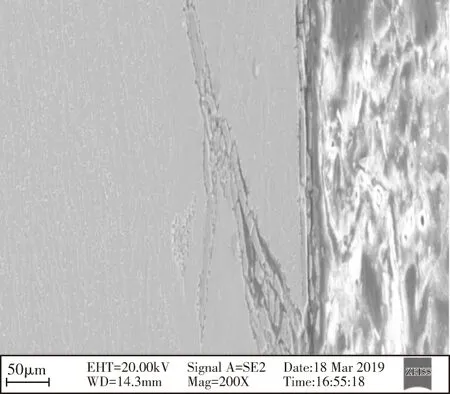

(3)缺陷部位未发生明显脱碳现象(见图5),电镜二次电子像及背散射电子像未检测到非金属夹杂物聚集及高温氧化圆点(见图6)。

图6 电镜二次电子像及背散射电子像图片

图5 缺陷部位未发生明显脱碳

从横裂部位晶粒细小、混晶组织及铁素体异常长大、无明显的氧化圆点现象来看,可以判断缺陷发生在精轧阶段[1]。根据金属热塑加工理论,带钢在精轧阶段表面存在较大温度差时,温度较低部分提前进入奥氏体未再结晶区甚至两相区上限的温度范围析出铁素体,并与周围正常进行回复再结晶的奥氏体同时进行轧制,即带钢局部发生γ未再结晶区和(γ+α)两相区轧制[2]。

由于析出的部分铁素体相与奥氏体相在塑性、延展性、强度极限等力学和理化性能上存在差异,这些不均匀的应力及应变分布超过带钢高温下的强度极限时,裂纹便在相界形核并拓展,最终沿温差断面演变为宏观表面横裂纹。

1.3.2生产现场工况分析

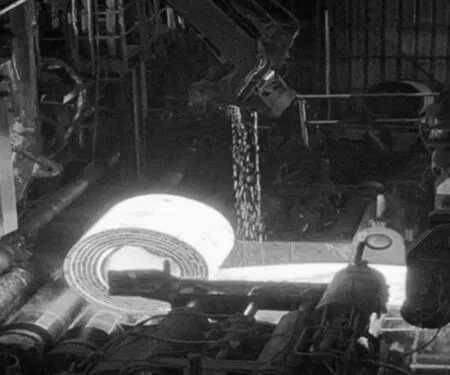

对缺陷钢卷的生产过程跟踪调查表明,较厚规格带钢加热和粗轧温度略低于薄规格品种,并且出现横裂的带钢在精轧头部穿带过程中,其表面出现明显块状黑印(录像截图如图7)。

图7 精轧机架内带钢块状黑印

2 横裂缺陷控制策略

根据金相分析和工况返查结果及横裂品种的生产工艺特点,决定从优化厚规格品种的温度制度、压下制度和现场漏水点的治理等方面入手,解决横裂问题。

2.1 优化带钢温度控制制度

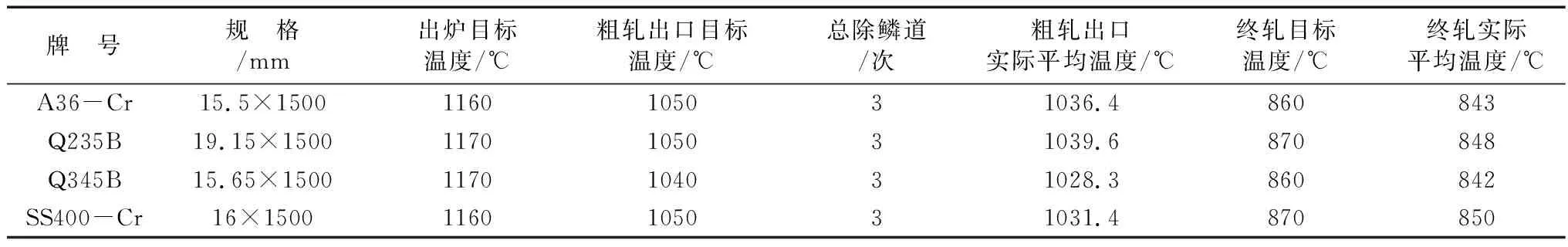

由于出现横裂的品规加热温度降低、粗轧除鳞道次设定不当导致粗轧出口温度下降等问题,直接降低了后续精轧过程的变形温度,工况数据见表1。

表1 出现缺陷部分品规温度控制情况

为解决终轧温度偏低的问题,通过修正加热温度,板坯出炉温度在原基础上提高20 ℃,同时在满足带钢表面质量的情况下将除鳞道次降低至两次,最终提高带钢精轧入口温度,扩大了终轧温度窗口,较好地解决了此类品规终轧温度偏低的问题。其次当精轧-卷取机组发生异常工况,导致坯料停摆造成温度下降时,通过及时改薄规格轧制也可以较好避免横裂问题[3]。

2.2 压下制度对横裂的影响及控制措施

根据轧制工艺理论,在相同条件下,总压下率愈大,轧件变形量愈大,产生的晶粒细化效果可以使得微裂纹的萌生和传播得到抑制[4],从而能在断裂前承受较大的塑性变形,提高了材料的强韧性,因此薄规格带钢发生横裂缺陷的概率要远低于中厚规格。由于中厚规格精轧区总压下量较小,承担主要大压下任务的F1~F3机架单机架压下率最大通常不足18.0%,不利于对轧件内部萌生的微裂纹等缺陷进行有效焊合[5]。为提高前段机架压下率,通过试验摸索精轧机组不同压下率分配对横裂缺陷的影响,经现场大量试验确认:生产中厚规格时,F1压下率大于23.0%、F2压下率大于30.0%(F1机架空过)时,对缺陷抑制作用最明显。

在实际生产中,通过提高成品厚度13 mm以上规格的中间坯厚度,当成品厚度超过15 mm时须空过F1和F6两个机架,适当将精轧机组的负荷往前段机架调整,保证前段机架有足够的压下率。

2.3 轧线水冷却系统对横裂的影响及控制措施

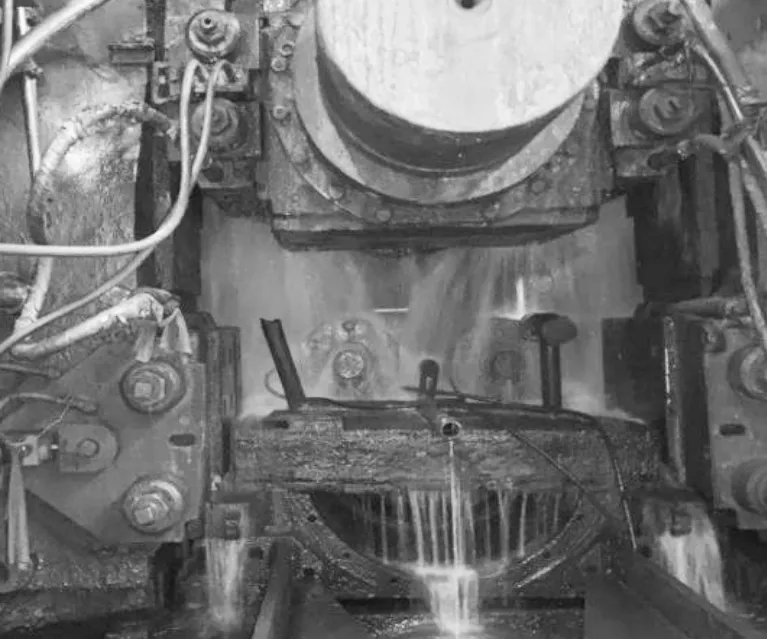

对生产线水冷却系统漏水情况进行排查发现生产线停用的R1粗轧机工作辊冷却水(见图8)、热卷箱外冷水长期处于常开状态(见图9),精轧机组工作辊上切水板因维护不到位,存在变形漏水情况(见图10),这些漏水点直接造成带钢上表面局部过冷,到精轧机组时表现为块状黑印。

图8 R1工作辊冷却水常开

图9 热卷箱外冷水漏水

图10 精轧切水板变形导致封水效果差

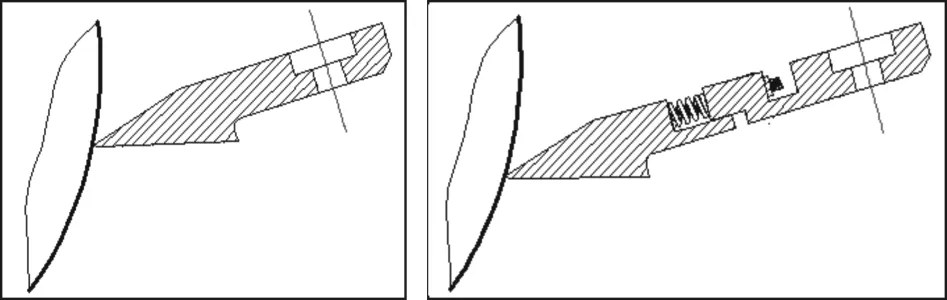

通过增加R1工作辊冷却水与热卷箱外冷水气动阀,将控制逻辑设计为有钢过程终止冷却,改善了中间坯上表面黑印问题;同时改造精轧切水板封水结构,利用压紧弹簧装置自行调整与工作辊之间贴面的贴合力(见图11),使其能够适应工作辊更换和轧辊磨损造成的辊径变化,避免工作辊冷却水直接喷淋至带钢上表面,最大程度保证带钢温度均匀性。

(a)改造前 (b)改造后图11 改造前后的切水板结构简图

3 结语

通过采取以上措施,柳钢2032 mm热连轧线13~15 mm、15 mm以上规格横裂概率分别由3.51%和5.23降低至0.01%和0.02%,而且横裂形貌较轻微,攻关效果明显,本文的研究结论如下:

(1)缺陷的微观组织分析表明,缺陷产生在精轧阶段,由于带钢局部温度降至(γ+α)两相区温度范围内,导致产生相变,析出部分铁素体,其塑性、延伸率等力学理化性能与周围正常的奥氏体组织存在差异,在高温轧制时产生的不均匀应力和应变分布超过材料的强度极限,微裂纹就在相界处产生,经后机架进一步压延,最终微裂纹垂直于轧制方向传播形成宏观的横裂现象。

(2)适当提高出炉温度,灵活调整粗轧除鳞道次,可较好解决终轧温度偏低问题。在轧制中厚规格过程中,在主电机负荷范围内,尽可能增加前段机架的压下率;当轧线发生异常工况,中间坯温降过大时,改轧薄规格,保证前段机架压下率大于23%,可较好的抑制横裂发生。

(3)在轧制过程中,当带钢整体温度在Ar3线附近时,粗轧轧辊冷却水、热卷箱外冷水、精轧工作辊冷却水等轧线水冷却系统易漏水导致带钢局部过冷,这些局部过冷点在轧制后易产生横裂现象,通过排查治理漏水点,横裂现象得到有效控制。