经济型J55钢级低碳锰钢研制

2020-07-27尹清金

尹清金

(靖江特殊钢有限公司,江苏 靖江 214500)

某企业标准中J55钢级套管性能与API 5CT标准要求有所不同,其有附加的冲击性能要求,具体要求如下:全尺寸试样室温(温度21 ℃)状态下,横向冲击吸收能≥22 J,纵向冲击吸收能≥32 J。常用37Mn5牌号钢所生产的J55钢级套管在热轧状态下不能满足该附加冲击性能要求。为满足要求,可采用以下两种措施:(1)正火处理,处理费用约200元/吨,大幅提高生产成本;(2)热轧后控冷,冲击性能的批次不合格率达到20%及以上,且冲击性能数值下限居多,存在较大的质量隐患。

为满足某企业标准中对J55钢级套管附加冲击性能要求,需要有针对性地设计新钢种,以达到降低生产成本及最大限度消除冲击性能数值低所造成的质量隐患。

1 钢种成分设计及理论分析

为提高钢的强度首先要提高钢的屈服强度,这是钢材使用的计算基础,钢的强化类型主要有以下几种:(1)置换和间隙固溶的原子以点状障碍物的形式固溶强化;(2)位错以线状障碍物形式的位错强化(如冷加工变形强化);(3)晶粒以面状物形式的细晶强化;(4)细小析出物(如C、N化物)形式的弥散强化(沉淀强化);(5)热处理相变强化(如调质热处理)。J55钢级套管要同时满足强度和韧性并采取轧态交货,钢种设计的强化手段主要是固溶强化、细晶强化和形变强化方式。

1.1 合金元素含量对强度和韧性的影响

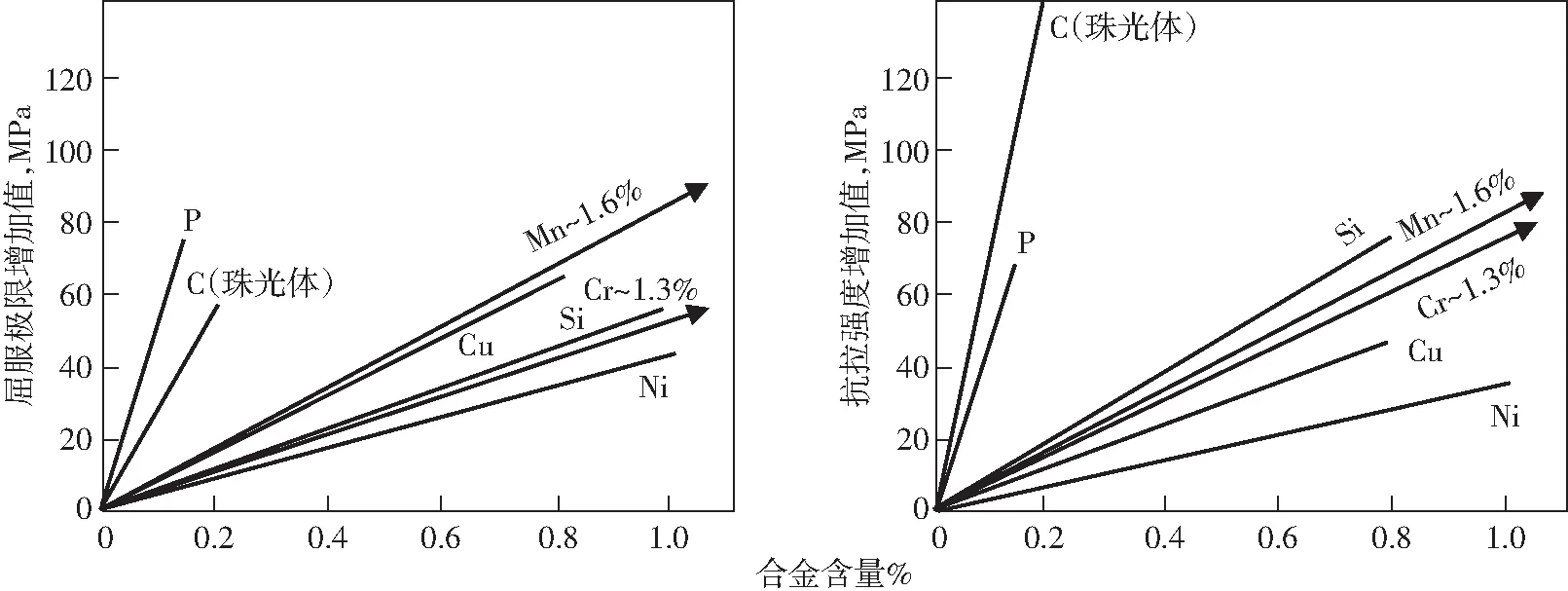

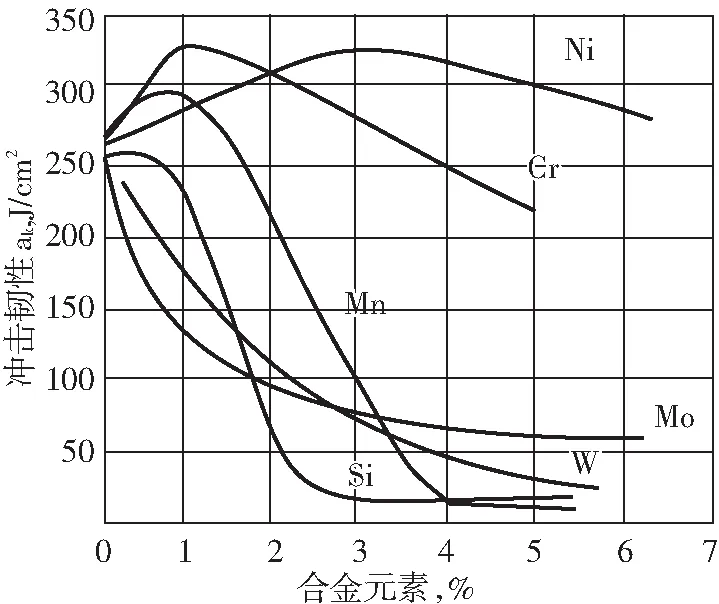

Mn是固溶元素,同时也是弱碳化物形成元素,大部分固溶,且一般固溶在铁素体中。Si也是固溶元素,大部分固溶在铁素体中。图1为合金元素含量对屈服强度和抗拉强度的影响[1],图2为合金元素含量对铁素体韧性的影响。

图1 合金元素含量对屈服强度和抗拉强度的影响

图2 合金元素含量对铁素体韧性的影响

合金元素的固溶强化公式[1]如下:

屈服强度:

Rp=9.8{12.4+28C+8.4Mn+5.6Si+5.5Cr+4.5Ni+8.0Cu+55P+(3.0-0.2(h-5)}

(1)

抗拉强度:

Rm=9.8{(23.0+70C+8.0Mn+9.2Si+7.4Cr+3.4Ni+5.7Cu+46P+(2.1-0.14(h-5)}

(2)

其中h为产品厚度,单位mm,强度单位:MPa。

从图1可以看出,Mn和Si元素都有强烈的提高屈服强度和抗拉强度的作用,从图2可看出Mn在0~1.50%之间对铁素体的冲击韧性贡献均为正,在0~0.90%时随其含量的增加贡献逐渐增高,而在1.0%~1.50%时随其含量的增加贡献逐渐降低,而Si含量在0~0.70%之间对铁素体的冲击韧性贡献均为正,但随含量的增加贡献降低。

1.2 合金成分设计

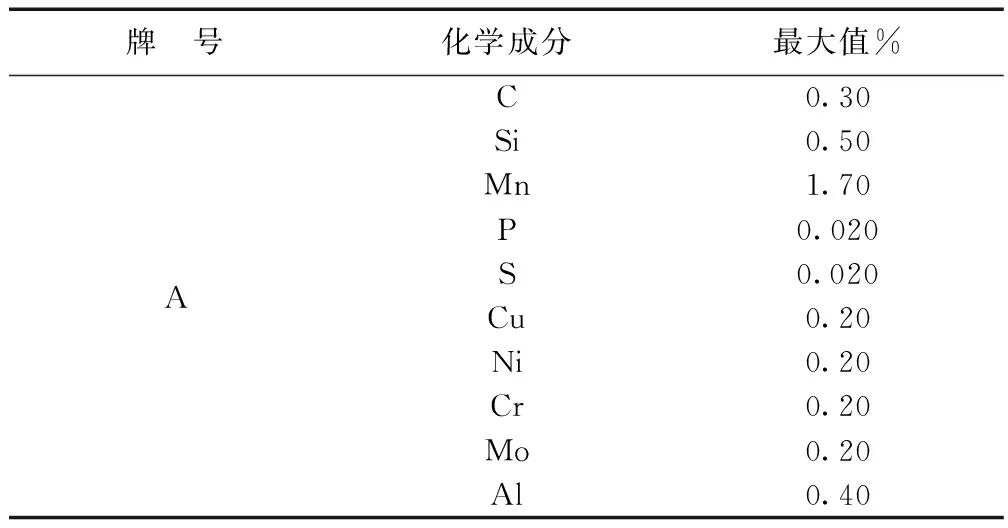

根据合金元素对强度和韧性的作用设计钢的成分,见表1。

表1 钢的设计化学成分

1.2 钢的相变点及轧态平衡组织比例计算

根据钢种的设计成分计算相变点、组织百分比及组织转变时间,并与37Mn5牌号生产的J55钢级进行比较,见表2。

表2 相变点及组织转变比例及时间

相变点计算公式[2]:

Ac1=723-26Si+20Cr+16Mo+55V-14Cu-18Ni-12Mn

(3)

Ac3=910-320C-14Ni-12Cu-10Mn+5Cr+14Mo+5V+18Si

(4)

组织转变时间公式[2]:

1gKF=3.3C-0.17Si+1.1Mn+1.3Cr+2.1Mo+0.3Ni+0.63Cu-1.931

(5)

lgKP=0.6C-Si+1.4Mn+1.3Cr+3.7Mo+0.4Ni+0.4Cu-0.869

(6)

其中KP为珠光体转变时间,KF为铁素体转变时间。

表2表明,钢种A的铁素体(韧性相)转变时间比37Mn5短,在实际生产中得到先共析铁素体比例高的可能性更大,同时其铁素体相的比例也较高,故其在轧制后的冲击性能会比37Mn5高。

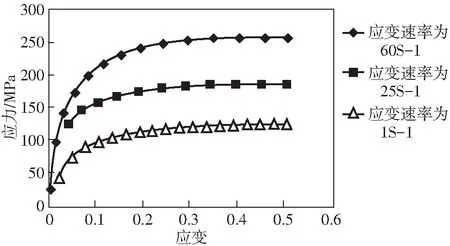

1.4 流变应力的理论分析

所谓流变应力即材料在一定变形温度、应变和应变速率下的屈服极限。常用钢种的热模拟试验已经有一些资料可以借鉴,图3为37Mn5钢的应力-应变曲线[3],流变应力函数σ均为e为底的指数函数,形状都具有相似性。将应变可以简化地看成轧制某种规格时减径机的延伸系数,将应变速率简化看成是减径机每单位轧制时间的总变形(或总减径率),从图3中可以看出应变在0.3以前的强度增量的增加幅度较大,在真应变0.3左右(亦即延伸系数1.30)之后,流变应力的增加率几乎不变或略微增加(如果变形温度比较高且应变速率较慢的情况下流变应力还有可能降),即应变在0.3以后时,也就是当变形程度达到一定值时,动态回复和动态再结晶及亚动态再结晶等软化作用与变形造成的变形畸变能相互抵消达到稳定状态。

图3 37Mn5钢在变形温度为850℃时的应力-应变曲线

设计的新钢种A与37Mn5钢同属低、中碳Mn钢,其应力-应变曲线应该具有相似性,可以参照37Mn5钢的应力-应变曲线,在减径机的延伸系数大于1.3后,减径引起的变形强化导致的强度的增量变化将会很小或变化不大。必须说明的是,在钢管的轧制过程中,穿孔工序和轧管工序也同样有应变,但由于其变形的温度至少为1050 ℃,属于高温变形,其动态回复的时间很短,只有几秒钟,对应力增量造成的影响很小。

2 钢种A试制工艺过程、性能及质量结果

2.1 钢种A工艺过程及性能结果

钢种A试验轧制规格为244.48×8.94 mm,采用PQF连轧管机组进行轧制,其工艺流程为:环形炉加热-穿孔-轧管-定径-(控制冷却或不控制冷却)-冷床-矫直,控制冷却主要采取的方式为水套冷却,热轧轧制后机械性能统计见表3。

表3 机械性能(均为统计平均值)

从表3可以看出,采用钢种A控制冷却工艺生产的钢管平均屈服强度为468 MPa,平均抗拉强度637 MPa,平均延伸率32%,平均冲击性能48 J;采用钢种A不控制冷却工艺生产的钢管平均屈服强度488 MPa,平均抗拉强度641 MPa,平均延伸率31%,平均冲击性能41 J。

采用钢种A共生产检验98批试样,屈服强度合格率98.9%,冲击性能合格率100%,与37Mn5钢(控制冷却工艺)比较,钢种A生产的钢管冲击吸收能是标准要求的1.85倍,而37Mn5钢仅是标准要求的1.15倍。钢种A生产的钢管冲击性能富余量比标准要求大得多,而37Mn5钢冲击性能的不合格率达到20%及以上,性能稳定性差。

2.2 钢种A表面质量状况

钢种A的炼钢工艺与通常冶炼中碳锰钢没有区别,同时钢种A与37Mn5钢轧制J55钢级 244.48×8.94 mm规格套管工艺没有区别,轧制后钢管的内外表面质量好,无异常现象。

2.3 钢种A与37Mn5钢的组织分析

钢种A与37Mn5钢的金相组织见图4及图5,应用显微镜自带的金相图形分析软件测量的两项组织比例见表4。

图4 钢种A金相照片100X

图5 37Mn5钢金相照片100X

表4 钢种A与37Mn钢的两项组织比例及晶粒度

从图4、图5及表4可以看出,实际生产的钢种A晶粒度比钢种37Mn5细,两个钢种的铁素体和珠光体的比例与理论计算的比例基本相符,钢种A的韧性明显比37Mn5钢高,同时其晶粒度比37Mn5钢细,所以冲击性能也比37Mn5钢高,与实际的生产结果相符。

从轧制钢种A数据看,在满足标准性能的同时,屈服强度与标准相比还有较大的降低空间,所以降低Mn或Si含量也有较大余地,适当降低Mn或Si含量可以进一步提高钢的冲击性能,同时也进一步降低成本。

3 结论

(1)采用钢种A热轧生产的J55钢级 244.48×8.94 mm规格套管性能完全能满足某企业标准要求。

(2)采用钢种A热轧生产的J55钢级拉伸性能相比较于某企业标准要求还有一定的富余量,后续可进一步优化化学元素含量,在进一步提高冲击性能的同时降低生产成本。