膜强化传质技术净化处理清罐污油研究

2020-07-27李海华夏长平王大寿沈鹏飞

李海华,夏长平,王大寿,沈鹏飞,姚 飞,黄 华

(1.中海油惠州石化有限公司,广东 惠州 516086;2.湖南长岭石化科技开发有限公司,湖南 岳阳 414012)

当前,我国原油储罐的清洗方式,已经由“低端、低效、耗能以及非安全、非健康、非环保”式的人工清罐,转型升级为“同种类油品、密闭机械式稀释溶解分离”的清洗工艺技术[1-2]。受到罐存、供给清洗油及其品质等条件的限制,大部分炼油厂、油库主要采用压油循环清洗的方式。在原油储罐实施机械清洗作业过程中,不可避免会产生一定数量的清罐污油。

惠州石化也采取了机械清罐方式,产生的清罐污油成分复杂,质量较差,油中水、污泥、盐含量较高,这些物质形成了较稳定的乳化状态[3]。经分析,污油密度(20℃)大于0.92 g/mL,API度小于26,含水10%~30%,含盐大于500 mgNaCl/L,机械杂质5%~15%,呈较稳定的乳化态,是一种含水、含盐、含机杂较多,粘稠度较高的重质劣质原油。

惠州石化将清罐污油送常减压装置、催化裂化装置或焦化装置回炼[3-5],然而由于污油杂质较多,回炼过程容易出现生产问题。送至常减压装置配炼加工,容易出现电脱盐运行恶化、装置安全平稳运行受到影响等问题;送至焦化或催化,造成焦炭塔、催化反应器不能稳定运行。最终,惠州石化将清罐污油送焦化装置回炼[6],回炼初期问题未凸显,但长期回炼出现石油焦产品灰分超标、氯离子腐蚀重沸器管线、管束的汽蚀和冲刷等问题[7]。为此,有必要开发利用技术对清罐污油进行净化处理,开展清罐污油的脱水、脱固研究,使净化处理后的污油固含量小于5.0%,水含量小于5.0%,满足焦化装置回炼的要求。

1 膜强化传质技术原理

膜强化传质技术是一种新型传质技术,该技术以湖南长岭石化科技开发有限公司自主研发的纤维液膜接触器和高效油水分离器为核心,结合配套使用的相关助剂,可以使油相在膜接触器内与注水充分接触、传质,打破污油中稳定存在的油-水两相(或油-水-固三相)“包裹”结构和相互作用力,从而实现油、水两相(或油、水和固三相)高效分离[8]。

纤维液膜接触器是一种静态接触设备,接触器内装有大量亲水性纤维。当油、水混合相(或油、水和固三相)液滴穿过纤维丝时,水相小液滴被亲水性纤维丝捕获,在纤维丝表面铺展形成较大面积的液膜。在纤维丝交错引流下,油相液滴与水相液膜充分接触。在助剂作用下,油中固体杂质分散到水相中,和水一并被纤维丝捕获。含固液膜沿着纤维丝运动,不断聚结形成较大液滴后,重力作用下脱落,在油水分离罐中沉降,完成油水分离以及固体杂质的脱除。

2 实验部分

2.1 原料性质及分析方法

实验原料为原油罐区清罐产生的污油,由表1中数据可以看出,污油原料密度和粘度较大,水含量较高,污油乳化严重。

表1 清罐污油原料性质

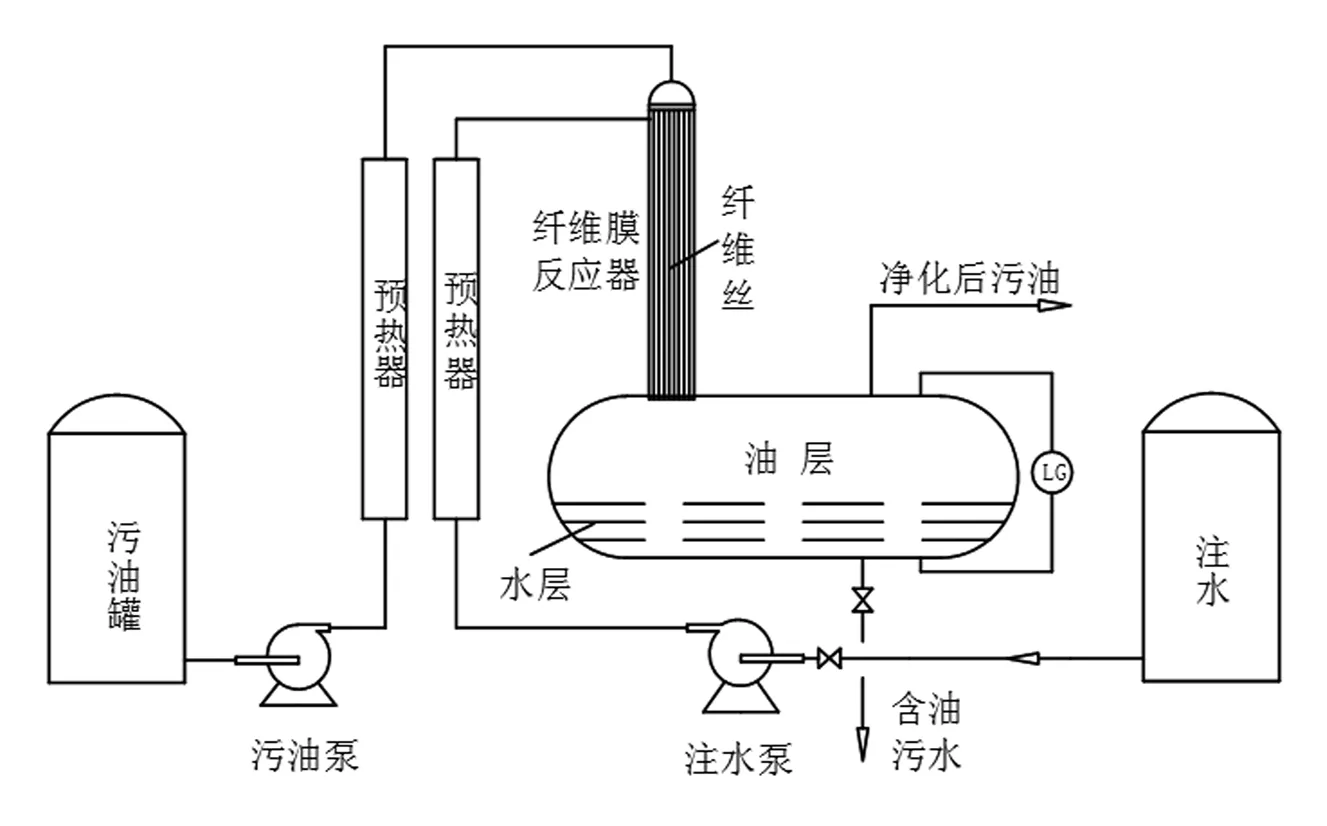

2.2 工艺流程

清罐污油原料和注水加热至一定温度后进入膜处理器,助剂通过泵加入到膜处理器中,其中,污油进料量为12 kg/h。在一定的温度压力条件下,经膜接触器进入高效油水分离器中进行油水分离,得到处理后清罐污油以及外排切水。

图1 清罐污油净化处理工艺流程

3 结果与讨论

3.1 可行性

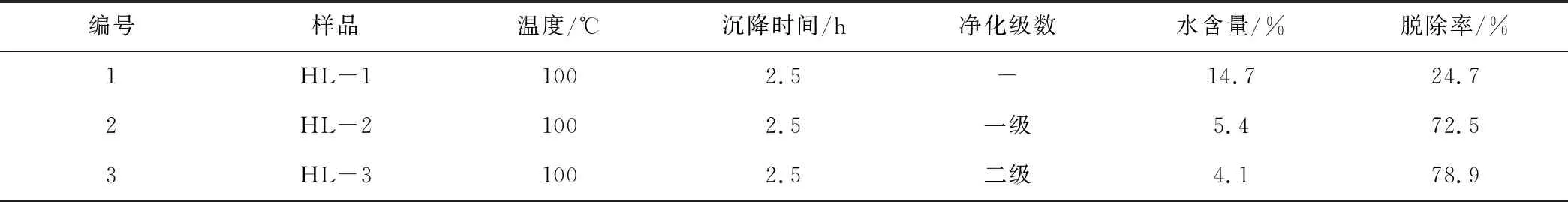

为探究膜强化传质实验的可行性,首先在无注水、无助剂情况下,只向反应器中注入清罐污油,考察了出油中的水含量,试验结果如表2所示。HL-1为污油不经过膜接触器,加热条件下自然沉降后的污油样品;HL-2为清罐污油第一次净化处理(一级)出油样品;HL-3为一级出油再次净化处理(二级)出油样品。鉴于实验室小试装置只有一级,采用收集一级净化处理后污油,再次注入反应器净化处理的方法。从实验结果可以看出,膜强化传质技术对清罐污油脱水具有一定效果,初步验证了技术的可行性。

表2 膜强化传质可行性探究实验情况

3.2 工艺条件考察

由于两级与单级膜强化传质净化处理效果接近,因此,工艺条件考察可只针对单级,在不同温度、沉降时间、注水量和破乳剂加注等实验条件下,膜强化传质净化处理污油效果。

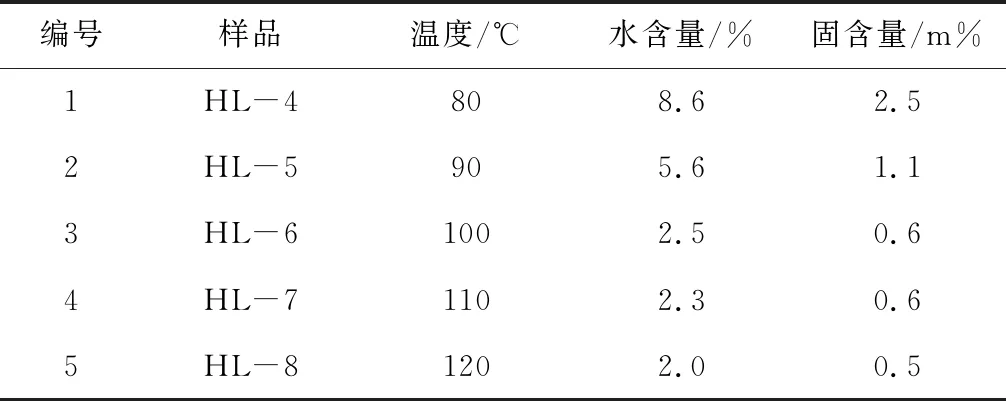

3.2.1 温度

未处理的污油通常为连续的乳状液,连续相介质的黏度高,摩擦阻力大,阻止了水滴之间的碰撞聚结,降低了水滴的沉降速度。而乳状液温度升高,首先降低界面膜的稳定性与机械强度,使油相固体颗粒脱离界面,降低乳状液稳定性;其次加剧液滴间的碰撞,有利于水珠的聚结沉降。理论上,温度越高越有利于重污油的脱水脱固,分别对样品HL-4~HL-8共5组样品开展温度条件测试,试验结果如表3所示,综合实验结果与能耗因素,选择100℃条件较为合适。

表3 温度对污油净化效果的影响

3.2.2 沉降时间

从水珠凝聚、沉降到油水分层,必然有一个时间过程。对5组样品的试验结果如表4所示,沉降时间在0~2 h处理后污油的水含量下降非常显著,而2~4 h,水含量虽然有所下降,但下降的非常缓慢。这主要是由于粒径较大的水滴可以很快从污油乳状液中沉降下来,破乳速率较快,而由于污油黏滞作用,较小粒径的水滴克服污油黏滞阻力沉降,需要花费更长的时间,导致沉降时间增加。因此,试验中比较适宜的沉降时间为2.5 h左右。

表4 沉降时间对污油净化效果的影响

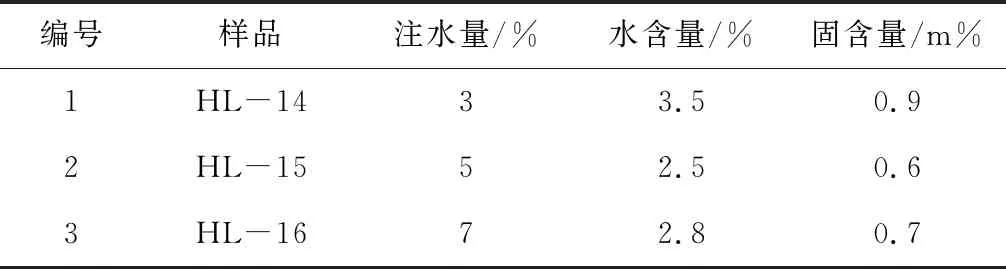

3.2.3 注水量

污油膜处理过程中,注水量的多少关系到膜接触器上液膜的形成,理论上注水量大,膜接触器中形成的液膜多,有利于污油的脱水脱固,但是注水量过大将会增大油水分离器的油水分离负荷,导致处理后污油水含量偏高,对注水量的试验结果如表5所示。

表5 注水量对污油净化效果的影响

3.2.4 破乳剂加注

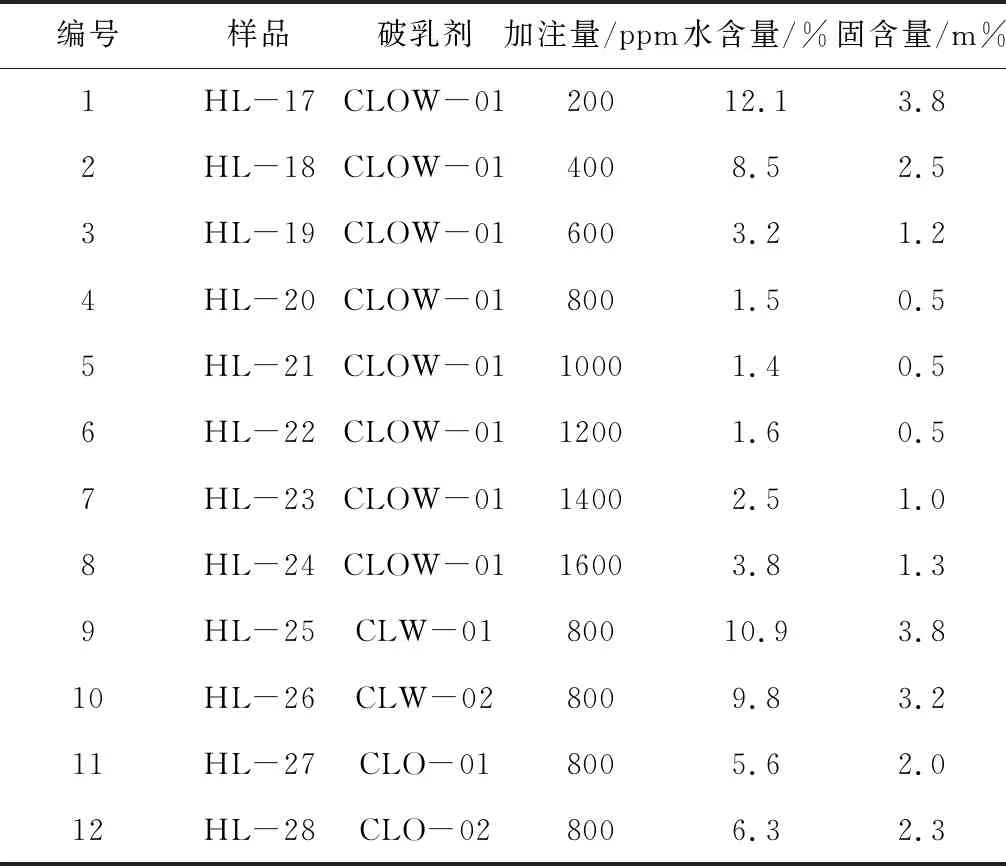

破乳剂的加注可提高油水分离效率,增强污油净化处理效果,不过破乳剂破乳效果具有一定专一性,对不同油品表现出的破乳效果通常差异很大。实验中分别考察了药剂加入量为200、400、600、800、1000、1200、1400和1600 ppm的破乳效果,以及与药剂 CLW-01、CLW- 02、CLO-01和CLO-02的破乳效果对比。其中破乳剂CLW-01和CLW-02为水溶性破乳剂,主要成分为醇类化合物,CLO-01和CLO-02为油溶性破乳剂,主要成分为环氧丙烷的前段共聚物,CLOW-01为油水两亲性破乳剂,主要成分为改性的聚醚类高分子化合物。

由表6中不同破乳剂加注情况可以看出,针对该种清罐污油样品,两亲性破乳剂CLOW-01表现出更好的破乳效果,且加注量应不少于800 ppm。

表6 破乳剂对污油净化效果的影响

工艺条件:进料量12 kg/h,温度100℃,沉降时间2.5 h,注水量5%。

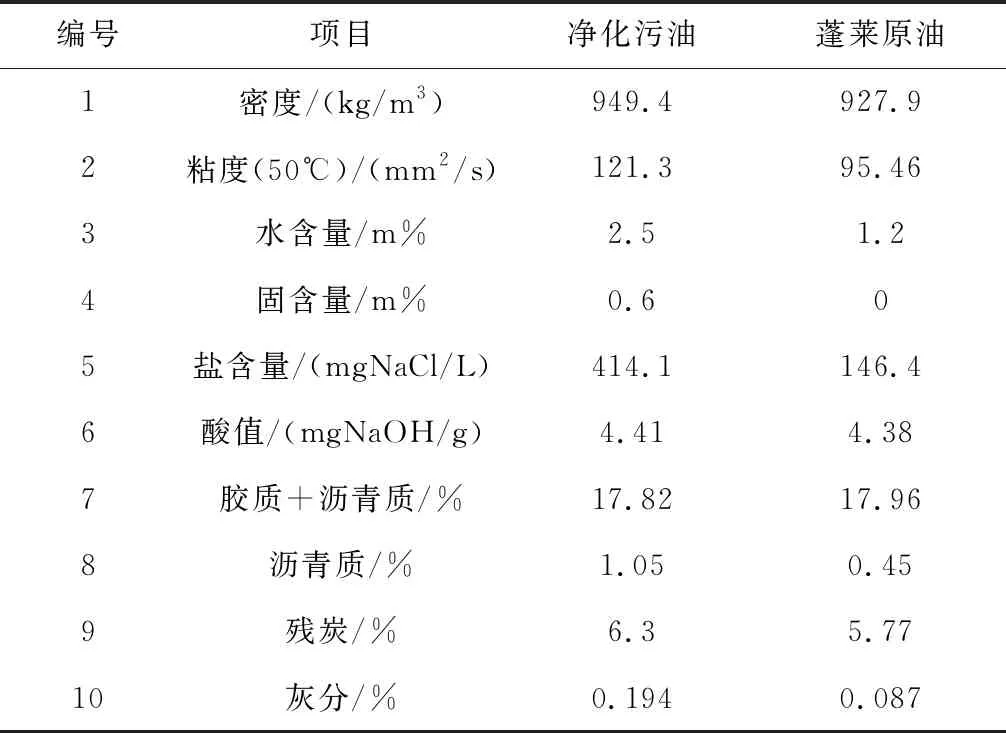

3.3 净化后污油性质

通过以上膜强化传质净化处理清罐污油工艺条件考察实验,获得最优工艺条件,当进料量为12 kg/h时,温度100℃,沉降时间2.5 h,注水量5%,选用CLOW-01为破乳剂,加入量为800 ppm。在此工艺条件下,净化后污油性质如表7所示。

由表7中各项分析数据可以看出,净化后的污油达到了设定研究目标要求,且净化后污油与惠州石化主要加工的蓬莱原油性质相近,虽然密度、水含量以及盐含量相对较高,不过完全满足焦化装置回炼要求。

表7 净化处理后污油与原油性质比较

3.4 外排切水性质

对不同试验条件下HL-1、HL-2、HL-3和HL-6外排切水中的油含量进行测试,根据图3中切水情况可以看出,HL-1污油经自然热沉降后切水油含量很高,油水两相分离不明显;HL-2污油通过膜强化传质装置后,切水油含量明显降低,膜强化传质装置有利于原料油水分离;HL-2污油净化后重复一次膜传质,切水油含量大幅降低至352 mg/L(HL-3切水),再一次表明膜强化传质装置有利于油水分离;最下图为最佳工艺条件下外排切水(HL-6切水),通过工艺条件优化,切水油含量可降至272 mg/L。

图2 不同实验条件下的外排切水

4 结论

通过膜强化传质技术净化处理清罐污油,可脱除污油中的水和固渣达到回炼要求,技术可行,可解决中海油惠州石化清罐污油难以回炼的问题。通过实验获得最佳工艺条件为进料量12 kg/h时,温度100℃,沉降时间2.5 h,注水量5%,选用CLOW-01为破乳剂,加入量为800 ppm。在此工艺条件下,获得净化后污油水含量为2.5%,固含量为0.6%,满足回炼要求,外排切水油含量为272 mg/L,可直接并入污水处理系统。