起重机吊臂高效激光-MAG 复合横焊技术

2020-07-27李宪政毕学松李宝良李志波李京洋

李宪政,毕学松,李宝良,李志波,李京洋

(1.唐山开元焊接自动化技术研究所有限公司,河北唐山063000;2.北京石油化工学院,北京102617)

0 前言

吊臂(也有称为“伸臂”)是起重机的关键部件,也是起重机完成作业最主要的承载部件,直接影响起重机的承载能力和整机性能。起重机在作业时若吊臂出现问题,可能发生重大事故,造成施工及作业周边人员的人身安全、起重机本身及周边财产的损坏等重大人身伤害和经济损失[1]。

随着对吊臂承载的认识越来越深刻,吊臂截面先后出现四边形、六边形、八边形、十二边形、U形、鼓形等形状,单节吊臂长度一般为7.5~11 m,最长可达16 m。吊臂主要由上、下盖板焊接制造而成,其中两条长直主焊缝至关重要,其焊接质量直接影响吊臂的综合性能、工作可靠性,焊接效率直接影响起重机的制造效率和制造成本[2-3]。

1 吊臂焊接制造的现状

图1所示典型吊臂工件照片,主要由上盖板和下盖板焊接制造而成,两盖板之间的两条长直焊缝即为主焊缝,两条主焊缝对称分布于吊臂两侧。图2是吊臂构件及主焊缝的示意图。

为了不断减轻自身重量,高强度优质钢材逐步应用于吊臂,先后应用了16Mn钢、Q550,Q690,Q800,Q960,甚至是Q1200等,钢材强度不断增大。不同型号及吨位的起重机,吊臂板厚一般为4~10 mm。为保证吊臂质量,对主焊缝提出了严格的要求,除不能出现咬边、气孔、裂纹、夹渣等焊接缺陷外,焊缝的冲击韧性、抗拉强度等力学性能也必须满足设计及使用要求。

图1 典型吊臂工件照片

图2 吊臂构件及主焊缝示意图

目前,吊臂主焊缝主要采用实心焊丝熔化极气体保护焊技术进行焊接。接头一般设计成对接形式,开V形或Y形坡口,在平焊位置进行多层多道焊接[4-5]。为了控制焊接变形,一侧的一道焊接完成后需翻转工件,焊接另一侧;一般需要多次翻转工件,交替完成两侧焊接。在此种生产方式下,焊缝熔透不稳定,不能实现单面焊双面成形,背面成形难以保证质量;焊接热输入高,焊接变形大;焊材消耗量大;焊接制造效率低、成本高。

国内外起重机的产品竞争主要表现在吊臂的制造品质、制造效率及制造成本的竞争。起重机吊臂的制造品质主要体现在焊接质量,要确保吊臂在寿命期内不发生断裂、弯曲或影响正常使用的质量事故,对焊缝内部的质量、外部成形质量及相关力学性能有严格的质量标准要求。吊臂的直线度是影响吊臂稳定、可靠工作的一项主要品质指标。采用现有的焊接制造技术和方法,焊接制造过程中焊缝及周边产生较大热变形,导致吊臂直线度变化是目前国内企业与国际相关龙头企业在产品品质上的主要差距。

激光-MAG复合焊是一种新兴的优质高效焊接技术,其基本原理是将激光热源与电弧热源通过旁轴或同轴的方式相结合,作用在同一熔池形成一种高效复合热源进行焊接。该焊接方法在一定条件下能够实现稳定的单面焊双面成形,保证焊缝背面的质量要求,同时具有焊接速度快、熔深大等优点,在许多领域都得到了成功应用[6-7]。哈尔滨焊接研究院有限公司制造的轮式起重机吊臂激光-熔化极电弧复合焊接系统在工程机械行业得到应用,该系统采用平焊位置多层多道焊接,改善了现有实心焊丝熔化极气体保护焊工艺无法解决的背面自由成形及熔透可靠性问题,提高了焊接制造效率,减小了焊接变形[8-9]。据有关资料介绍,变形减少48%,焊丝填充量下降30%,效率明显提高。但该方法仍然采用平焊位置焊接,需要翻转吊臂进行两侧主焊缝的焊接,每次翻转时焊接停止,占用一定的时间,设备有效利用率受到影响,焊接变形虽然比原有方法有明显减少,但与国际水平尚有差距。同时板厚大于4 mm的接头仍然开Y形坡口,每条焊缝进行两层两道的焊接,吊臂需要翻转3次。

2 吊臂焊接制造新技术方案

在对起重机吊臂的结构、材质、板厚、主焊缝特征及焊接制造质量要求的基础上,针对吊臂主焊缝的焊接,提出了一套优质、高效的焊接解决方案并开展了相应焊接方法和焊接工艺的研究工作。方案的核心技术称为“起重机吊臂激光-MAG复合高效横焊技术”,该方案的要点如下。

(1)将吊臂现有的主焊缝平焊位置焊接改成横焊位置焊接,工件一次装夹定位不再翻转。如此,若采用单个机器人的方案进行焊接,可以在保证焊接质量要求的前提下省去工件翻转时间,增加焊接作业时间,进一步提高制造效率;如若采用双机器人双侧主焊缝同时对称焊接的方案,不但焊接效率可以再提高一倍,更为重要的是双侧主焊缝同时对称焊接,可以大幅度减少焊接变形,提升吊臂直线度精度,使其达到吊臂产品的世界制造水平和优质产品。

(2)焊接接头设计成I形对接(等厚或不等厚)接头,不开坡口,减少焊材消耗,省去开坡口工序,提高作业效率。

(3)采用自行研发的激光-MAG复合高效横焊技术和吊臂主焊缝激光-MAG复合电弧一层一道横焊焊接工艺,通过激光-MAG电弧稳定可靠的小孔效应,实现单面焊双面成形,焊缝背面熔透良好,正面成形满足质量要求,并且焊接速度可达1 m/min以上。

3 高效激光-MAG复合横焊工艺

针对上述方案,开展了大量的相应工艺技术研究,文中仅列举部分研究内容进行说明。

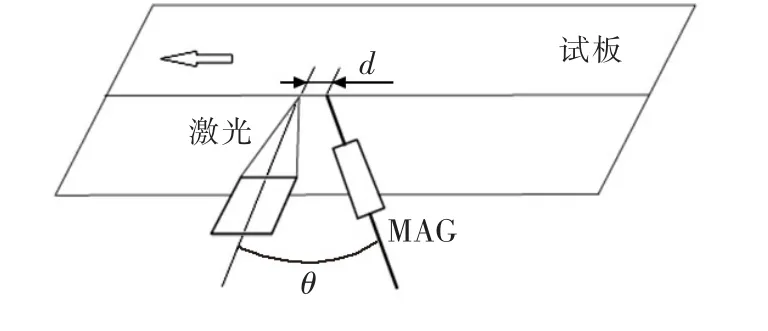

3.1 试验方案

图3为激光-MAG复合横焊原理示意图。试件的焊缝处于横焊位置,激光束垂直于试件表面,激光束在水平面内与MAG焊枪夹角θ为20°~30°,光丝间距d为1~3 mm。试验采用最大激光功率为4 kW的光纤激光器,焦距为300 mm,光斑直径0.4 mm。

图3 激光-MAG复合横焊原理示意图

3.2 试验材料

试板材料选用起重机吊臂目前常用的高强钢Q800E,板厚分别为4 mm,6 mm,其化学成分见表1,主要力学性能见表2。焊丝采用GM-100,焊丝直径1.2 mm;保护气采用80%Ar+20%CO2。试验前用角磨机和钢丝刷去除试板表面氧化膜,用丙酮或者酒精去除试板表面油污。

3.3 接头设计

针对起重机吊臂的典型结构及板厚尺寸,设计了三种类型的坡口形式:①上盖板和下盖板板厚相同的I形坡口对接接头,如图4a所示;②上盖板和下盖板板厚不相同的I形坡口对接接头。由于实际吊臂的最大板厚差为2 mm,该试验上盖板和下盖板分别采用4 mm和6 mm的板厚进行试验,如图4b所示;③上盖板和下盖板存在10°自然角度的I形坡口对接接头。该试验上盖板和下盖板分别采用4 mm和6 mm的板厚进行试验,如图4c所示。

表1 Q800E钢的化学成分(质量分数,%)

表2 Q800E钢的主要力学性能

图4 不同I形坡口对接接头示意图

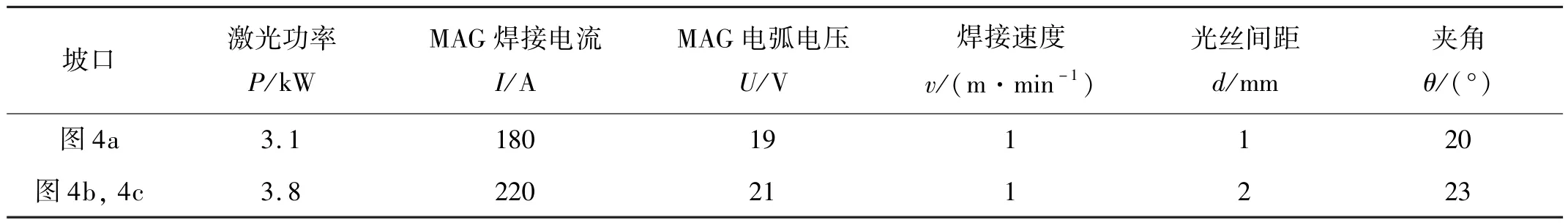

3.4 试验参数

通过大量的试验研究和工艺优化,实现了激光-MAG复合横焊高速稳定焊接和稳定的单面焊双面成形。主要工艺参数见表3。

3.5 试验结果

3.5.1 可行性验证试验

针对吊臂三种典型坡口形式,进行激光-MAG复合横焊工艺试验,观察焊接过程可以发现,激光能够实现稳定穿孔,MAG电弧稳定,无焊接飞溅,焊接熔池无下淌现象。

图5为焊缝外观成形及断面形貌照片,可以看出,焊缝正面成形良好,未出现咬边、熔池下淌等焊接缺陷,焊缝背面熔透均匀一致,满足焊缝外观成形要求。

表3 焊接工艺参数

图5 焊缝外观成形及断面形貌

从试验结果看,激光-MAG复合横焊技术能够实现吊臂主焊缝三种典型接头的单面焊双面成形及单层单道焊接。与现有激光-MAG复合平焊技术相比,减少坡口加工工序,焊接速度提高到1 m/min,而且焊接过程无需翻转工件,可显著提高焊接效率,实现高效焊接。在焊材消耗方面,由于该工艺不需要开坡口(I形坡口),可大幅节省焊接材料。

3.5.2 工况适应能力试验

在实际焊接生产过程中,原材料、坡口加工、拼接组对、工装夹具等有尺寸误差,都会导致吊臂主焊缝接头的间隙、错边及激光焦点位置和工件位置等参数存在误差。

按表3的工艺参数,改变组对间隙、错边、激光焦点位置和工件位置进行试验,研究激光-MAG复合横焊对实际生产工况的适应能力。

图6和图7分别显示的是等板厚I形坡口和不等板厚I形坡口对焊接时,间隙和错边大小对焊缝成形的影响。

图6 间隙和错边对焊缝成形的影响(等板厚I形坡口)

图7 间隙和错边对焊缝成形的影响(不等板厚I形坡口)

试验表明,间隙在1.5 mm以内时,焊缝正面成形饱满、均匀美观,焊缝背面熔透良好。如果继续增大间隙,焊缝正面无法填满,将出现下塌和咬边缺陷。同时,由于间隙过大,激光光束将从间隙穿过,不能实现与MAG电弧的复合作用,造成背面不能焊透。错边大小主要影响激光的穿透能力及正面成形,试验表明,错边1.5 mm时,激光仍然能够实现稳定穿孔,焊缝成形能够满足要求。该工艺能够适应最大1.5 mm间隙和最大1.5 mm错边同时存在的工况。

以上结果表明,对于等板厚和不等板厚两种工况的I形坡口对接接头,激光-MAG复合横焊工艺对间隙和错边的适应范围都在0~1.5 mm范围内。

图8显示的是10°自然角I形坡口对接时,间隙和错边对焊缝成形的影响。该种工况相当于开V形坡口进行焊接,需要的填充金属较大,当间隙和错边大于1 mm时,使用表3的规范焊接,焊缝正面无法填满,焊缝成形效果较差。激光-MAG复合横焊工艺对10°自然角I形坡口对接间隙和错边的适应范围为0~1.0 mm。

图9为激光焦点位置对焊缝成形影响的典型照片。可发现,激光焦点作用在焊缝中心线两侧1 mm范围之内时,焊缝两侧熔合情况都比较良好,能够满足实际生产要求。

图8 间隙和错边对焊缝成形的影响(10°自然角I形坡口)

图9 焦点位置对焊缝成形的影响

研究表明,焦点作用在薄板一侧的焊缝背面熔宽比焦点作用于厚板一侧的略大,这与焊缝两侧的散热条件不同有关[10]。如果焦点位置偏离焊缝中心1 mm以上,焊缝容易出现熔合不良甚至未熔合现象。

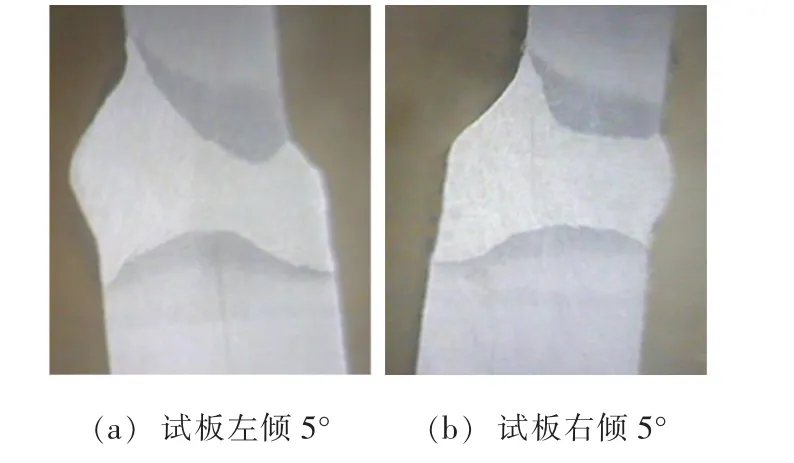

实际工程中,由于工装、平台或吊臂自身形状的误差,可能会引起吊臂倾斜一定角度。图10为吊臂左右倾斜角度对焊缝成形影响的典型照片,可以看出,左右倾斜在5°范围以内时,激光-MAG复合横焊的焊缝成形良好,满足实际工程要求。

图10 工件位置对焊缝成形的影响

3.5.3 性能检测

依据国家标准GB/T 3323—2005《金属熔化焊焊接接头射线照相》对激光-MAG复合焊横焊焊缝进行X射线检测,焊缝内部未发现圆形缺陷和条形缺陷,也未发现未焊透、根部内凹及根部咬边等缺陷,结果符合I级焊缝标准。

依据国家标准GB/T 2650—2008《焊接接头冲击试验方法》和 GB/T 2651—2008《焊接接头拉伸试验方法》检测激光-MAG复合横焊焊接接头的拉伸和冲击性能,结果见表4和表5。

表4 Q800E钢焊接接头拉伸试验结果

表5 Q800E钢焊接接头冲击试验结果

由拉伸试验结果可知,焊接接头的抗拉强度显著高于Q800E高强钢的最低抗拉强度。因此,Q800E高强钢激光-MAG复合横焊焊接接头抗拉强度合格,满足工件实际应用要求。

由于吊臂筒体的厚度较薄,采用非标准尺寸试样(2.5 mm×10 mm×55 mm)进行冲击试验,冲击吸收能量也按比例减小,即该试验中冲击吸收能量大于6.75 J(表1中Q800E最低冲击吸收能量的四分之一)即满足要求。由表5可以看出,焊接接头各个位置的冲击吸收能量均为最低规定值的2倍以上,焊接接头冲击性能良好,满足工件实际应用要求。

4 结论

(1)激光-MAG复合高效横焊技术通过激光小孔效应能够稳定高效地实现起重机吊臂主焊缝的单面焊双面自由成形,焊缝外观质量、接头拉伸性能和冲击性能满足相关工程应用标准。

(2)该技术对吊臂主焊缝接头的间隙、错边及激光焦点位置和工件位置的实际工况适应能力较强,能够适应行业现有的前道工序下料、成形及组对工艺的要求。

(3)实际工程应用中,焊接速度可达1 m/min,实现高效横焊焊接。

(4)不开坡口的I形对接接头设计,以及两侧同时横焊,减少了坡口加工量,省去了工件翻转工序,提高焊接制造效率,并可显著减少焊材消耗,降低了吊臂焊接制造成本。