双立柱龙门数控加工中心焊接横梁力学特性分析

2020-07-27张平杜兵左善超程鹏张静

张平,杜兵,左善超,3,程鹏,张静

(1.中机生产力促进中心,北京100044;2.机械科学研究总院集团有限公司,北京100044;3.北京科技大学,北京100083)

0 前言

双立柱龙门数控加工中心跨距大,加工效率高,尤其适用于大型复杂工件加工。横梁是加工中心的关键部件之一,起着连接立柱、滑座及滑鞍等关键部件的作用,其静、动态力学性能直接关系到加工中心的精度,进而影响到工件的加工质量[1-2]。因此,保障横梁的静、动态力学性能对于提高机床加工精度具有重要意义。

文中针对某型号龙门数控加工中心横梁,分别构建了铸造结构和焊接结构对应的三维实体模型,并通过对比分析,研究了两种结构的静力学特性及模态特性,获得了在相同极限工况载荷下横梁的应力变形及前三阶模态,为优化加工中心横梁设计与焊接制造奠定了基础。

1 横梁结构特点和载荷分析

长期以来,加工中心的机架结构多采用整体铸铁,铸造结构是采用液态金属直接浇注的一次成形。按照等强度原则设计,铸造结构可以设计为变尺寸和具有复杂曲面的结构。由于铸铁材料的自身属性,机床结构具有良好抗振性、稳定性和精度保持性。但是,铸造结构的力学性能受到冶炼及铸造过程中多种因素的影响,如铁水冶金质量、复杂铸模制作、浇注温度、浇注速度、冷却速度等工艺参数及后续清理等,工艺流程较长且较为复杂。随着焊接技术的迅速发展,传统手工焊接被机器人焊接所替代,由于受人为因素影响小,焊接质量显著提高。通过合理编程控制,可以对焊接应力及变形进行有效控制。由于焊接结构通常采用钢板拼焊而成,不需要制作复杂模具,成形工艺简单且灵活,对定制化生产具有明显优势。与此同时,由于钢板弹性模量高于铸铁,静强度更高,在受迫振动时,高的静强度可以降低振幅,提高结构固有频率,有利于避免共振现象的产生。因此,焊接结构不仅在成形机床中得到了广泛应用,在金属切削机床中也开展了深入的研究和应用[3-4]。

1.1 横梁结构特点分析

某型号龙门数控加工中心结构如图1所示,滑鞍和滑枕通过导轨滑块连接在横梁导轨上,同时具有丝杠安装接口以及立柱连接接口。横梁内部布置筋板来保证其工作稳定性和可靠性。当双立柱龙门数控加工中心运转时,其主轴箱运转产生振动,通过滑鞍滑枕传递到横梁,横梁可能受迫振动从而影响加工精度[5]。因此对横梁开展静力学特性分析及模态分析研究。

图1 双立柱龙门铣床典型横梁结构

1.2 载荷分析

横梁在生产制造完成后,为了保证部件的疲劳性能,通过组合时效处理的方式消除制造过程中产生的残余应力。服役过程中,横梁承受载荷包括横梁、滑枕和主轴箱自重及在切削加工过程中传递过来的拉、压、扭各种载荷,因此横梁强度和刚度会直接影响整机的静动刚度和加工精度。文中采用SolidWorks分别对焊接结构和铸造结构横梁进行实体建模,并将实体模型导入ANSYS workbench进行模拟仿真分析,模拟极限工况载荷情况下,消应力处理后横梁的静力学特征,建立横梁有限元模型,对比分析焊接结构和铸造结构的刚度。

2 横梁力学性能分析

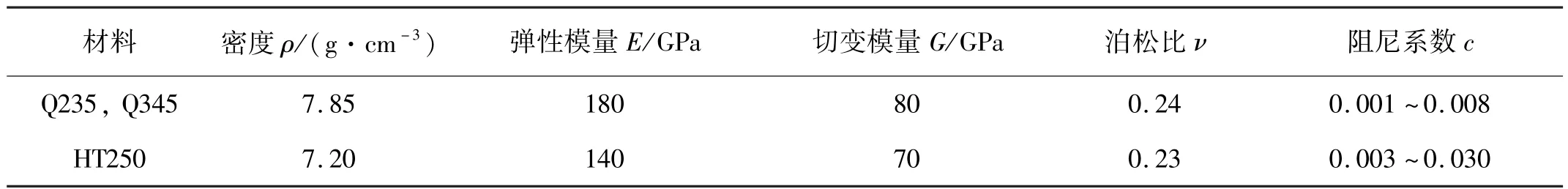

横梁的静力学分析是为了解横梁在受到固定载荷时的应力和变形状态,该次研究的横梁跨距为3 290 mm、宽720 mm、高680 mm。表1为仿真边界与载荷条件。焊接结构横梁材料为Q235钢和Q345钢,铸造结构材料为HT250,材料性能见表2。在计算分析中,假设材料各向组织性能均匀。

表1 横梁模拟仿真分析边界条件

表2 钢和铸铁材料物理性能

图2所示分别为焊接结构和铸造结构横梁横截面剖视图。铸造结构的内部横向筋条和纵向筋条间隔布置,周向对称,形成十字形交叉筋板。铸造结构的上壁板厚度为30 mm,其余壁板为25 mm,肋板厚度为16 mm,质量为2 276 kg。焊接结构没有简单照搬铸造结构,一方面是避免焊缝数量多且集中,可能造成焊接残余应力大且集中,由此降低结构的尺寸稳定性,另一方面是便于焊接机器人进行对称焊接,因此在焊接结构中减少了横纵交叉筋条。由于钢的弹性模量大于铸铁,因此焊接结构件壁厚可小于铸造结构,同时不受铁水流动性的限制,可以根据强度要求选择厚度相差较大的钢板[6-7]。焊接结构横梁上壁板和前壁板厚度为25 mm,下壁板和后板厚度为20 mm的钢板,内部筋板厚度为12 mm,质量为2 053 kg,结构重量相较铸造结构降低10%。焊接结构的筋板布置原则为:中部设置纵向筋板支撑上下壁板,同时导轨侧设置三条横向筋板将载荷传递至纵筋板以及后壁板。焊后时效处理是焊接制造的重要工艺措施。由于焊接过程中会产生焊接残余应力,残余应力的存在会降低焊接结构件的尺寸稳定性,因此对焊接结构横梁进行焊后热时效以及振动时效处理,以消除焊接应力[8]。

图2 横梁结构示意图

将横梁模型导入ANSYS workbench进行有限元分析,网格划分方式选择精度较高的四面体网格,如图3所示分别为焊接结构(图3a)和铸造结构(图3b)横梁的有限元模型,其中焊接结构横梁共划分25 086个单元,50 145个节点,铸造结构横梁共划分95 929个单元,157 186个节点。

图3 横梁静力学仿真分析

分析结果如图4所示。在相同的极限工况载荷与边界条件下,焊接结构横梁的最大变形位于横梁上导轨中部沿Y轴负方向,为10.03 μm,其余部分无明显变形;由等效应力云图可以看出,焊接横梁的最大应力为3.16 MPa,主要出现在前壁板处,焊接结构横梁的应力分布较为均匀。对于铸造结构横梁,最大变形位于横梁上导轨中部沿Y轴负方向,为7.15 μm,最大应力为2.18 MPa,主要集中在横梁的前壁板。总体看,横梁导轨承受滑鞍、滑枕传递的切削力及支撑主轴箱重力导致横梁变形不大,应力小且分布较为均匀。焊接结构和铸造结构横梁的抵抗应力变形能力基本相当。

图4 横梁静力学仿真分析

3 模态对比分析

模态分析可以反映结构的固有振动特性,主要包括结构的固有频率与相对应的振型,了解龙门数控加工中心横梁的模态,可以优化设计和改进结构的动态性能,同时有效避免外部激励产生共振。

根据模态分析理论,结构各点在外部激励下的响应可以表示为不同特定的固有频率、阻尼比和振型等参数构成的各阶模态振型的叠加,其动力学方程可以表示为:

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;x为位移向量;F(t)为激振力向量。当F(t)=0时,忽略阻尼的影响,方程式(1)变为无阻尼系统自由振动方程:

当系统进行自由振动时,结构各点做简单振动,各节点的位移为:

将节点位移方程带入自由振动方程可得:

式中:φ为特征向量,用于描述结构振型;ω为特征值;把第i个特征值的算术平方根称为第i阶固有频率,其取决于结构本身的刚度、质量等参数。结构固有频率高,说明单位质量的刚度大。

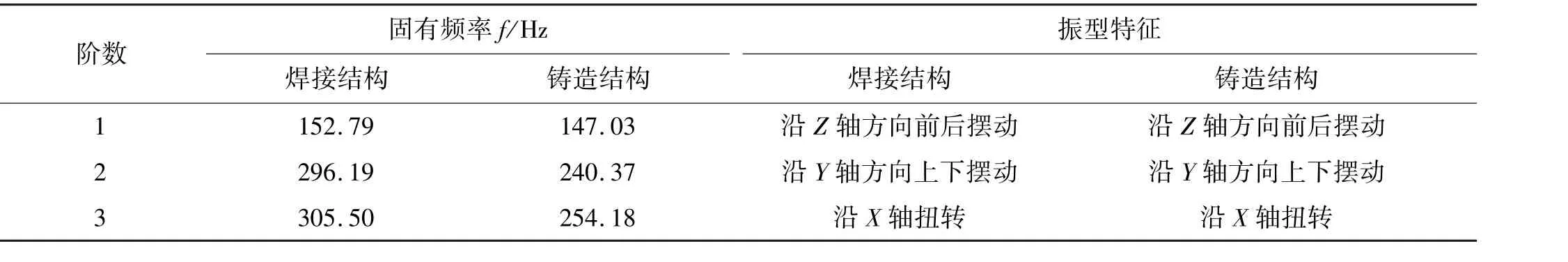

龙门数控加工中心切削加工时,会产生一定程度的振动,其振动通过滑鞍、滑枕传递至横梁及床身立柱,当切削频率达到结构固有频率时会发生共振,进而影响切削加工精度。文中研究的双立柱龙门数控加工中心的主轴最高转速为6 000 r/min,激振频率在100 Hz以下,采用ANSYS workbench对双立柱龙门加工中心横梁进行了模态分析,由于高阶模态固有频率在实际工况极少产生,故只分析前三阶固有频率。表3为焊接结构和铸造结构横梁前三阶的固有频率和振型特征,振型云图如图5所示。

表3 焊接结构和铸造结构横梁固有频率及振型对比

图5 焊接结构与铸造结构横梁前三阶振型对比

由表3和图5可以看出,焊接结构与铸造结构的横梁的前两阶振型为摆动变形,第三阶为扭转变形,基本规律一致。对比铸造结构横梁的固有频率(图6)可以看出,焊接结构横梁的前三阶固有频率均高于铸造结构,并且没有发生薄壁颤振现象,其动态特性略优于铸造结构。由此可见,通过合理布置内部筋板,轻量化焊接结构横梁的抗振效果在一定程度上优于铸造结构横梁。

图6 焊接结构与铸造结构横梁模态对比分析

4 结论

(1)通过合理的结构设计,焊接结构的横梁结构重量降低10%,在极限工况载荷条件下,焊接结构横梁的抵抗变形的能力以及应力分布情况与铸造结构相当,可以达到铸造结构的刚度。

(2)模态对比分析结果表明,钢板焊接结构的横梁整体固有频率均高于铸造结构,同时通过合理的筋板布局,在一定程度上避免了薄壁颤振现象,具有良好的动态性能。