矿区堆煤场不同煤尘抑制措施对比研究

2020-07-27卢斯琦赵廷宁辛智鸣段瑞兵肖辉杰

卢斯琦,赵廷宁,辛智鸣,段瑞兵,肖辉杰①

(1.北京林业大学水土保持学院/ 水土保持与荒漠化防治教育部重点实验室,北京 100083;2.中国林业科学研究院沙漠林业实验中心,内蒙古 磴口 015200;3.内蒙古磴口荒漠生态系统国家定位观测研究站,内蒙古 磴口 015200)

矿区露天堆煤场在外界条件影响下扩散的煤尘已成为大气污染颗粒物的重要组成部分,其无组织排放还未能得到较好的治理,由此带来了严重的生态环境问题[1-2]。喷淋洒水作为普遍应用的抑尘措施,由于抑尘周期短,对水资源的需求量较大,在干旱地区的适用性不强;而抑尘网和抑尘剂作为更有效的抑尘措施,正广泛应用于矿区堆煤场煤尘抑制工程实践中[3-4]。

抑尘网分为立式和覆盖式两种。PARK等[5]通过风洞试验研究了立式抑尘网对料堆的遮蔽效应,研究发现孔隙度为30%~40%时抑制作用最强。DONG等[6]通过风洞试验研究了不同来流风速、不同孔隙度条件下网后的气流结构,发现最佳孔隙度为20%或30%。何泽慧[7]通过风洞试验和数值模拟研究发现立式抑尘网高度为堆垛高度1.1~1.5倍范围时其抑尘效果最佳。LEE等[8]研究发现,在孔隙度和网高一定的情况下,改变立式抑尘网与料堆之间的距离后抑尘效果无显著差异。朱振肖等[9]通过实地调查发现采用覆盖式抑尘网后抑尘效果较为显著。

目前,对于松散堆体采用抑尘剂的研究也在进一步深入。随着研制技术的成熟和自身性能的优势,复合型抑尘剂正逐渐成为主要使用的抑尘剂类型。杜翠凤等[10]研究发现,对矿山采场路面喷洒YCH抑尘剂,抑尘效率最高可达98.4%;刘生玉等[11]通过对煤散料抑尘剂的应用研究发现,该抑尘剂的抑尘效率最高可达85%以上;谢振华等[12]研究发现,对露天矿山运输路面喷洒抑尘剂的抑尘效率为60%~70%;常婷[13]通过对露天储煤场的应用研究发现,抑尘剂抑尘效率比洒水高46%。

虽然抑尘网和抑尘剂正广泛应用于堆煤场的煤尘抑制,但是通常由于实施方案不完善,导致其应用未能达到最高利用率,而且目前将抑尘剂和抑尘网的煤尘抑制效果进行对比的相关研究尚鲜见。因此,笔者采用风洞试验模拟矿区堆煤场,人为控制风洞内的各项指标,以求达到运动相似、动力相似、几何相似和边界层相似的目的[14]。通过测量起动风速、起尘量和粉尘浓度,选出抑尘效果最优的方法[15-18],对优化堆煤场煤尘抑制方案有一定指导意义,并为保障矿区及其周边的生态环境安全提供可靠的科学依据。

1 研究地区与研究方法

1.1 研究区概况

研究区位于内蒙古自治区乌海市(39.15°~39.54° N,106.36°~107.08° E),东邻鄂尔多斯高原,西接阿拉善草原,南连银川平原,北临河套平原。南北长69 km,东西宽42 km,全市总面积约为2 350 km2。乌海年平均气温为9.8 ℃,年平均降水量为157.9 mm,年蒸发量多年平均高达3 249.0 mm[19-20]。乌海市矿区及其周边的尘源主要有煤尘、风化的煤矸石颗粒、粉煤灰、黄土、道路遗散颗粒等,其中,堆煤场煤尘是主要扩散源。选取乌海市天宇煤矿堆煤场作为研究对象,该堆煤场目前仍处于堆放、装卸、搬运作业过程中,且随着开采区域的不同,堆煤场位置也会发生变化。堆煤场煤堆直径约为8 m,高约为5 m,呈圆锥形。

1.2 研究方法

1.2.1抑尘材料

选取可移动性较强、具有阻燃作用和耐老化作用的柔性PE抑尘网,抑尘网布设方式为立式和覆盖式,抑尘网层数设计为单层和双层,单层孔隙度为45%,双层孔隙度为30%。采用的抑尘剂为任丘市鹏宇化工有限公司生产的煤尘抑制复合型抑尘剂,名称分别为专用型(CR)抑尘剂、经济型(MC)抑尘剂和环保型(YH)抑尘剂,分别按照10、30和50 g·L-1浓度配制。

1.2.2煤堆模型

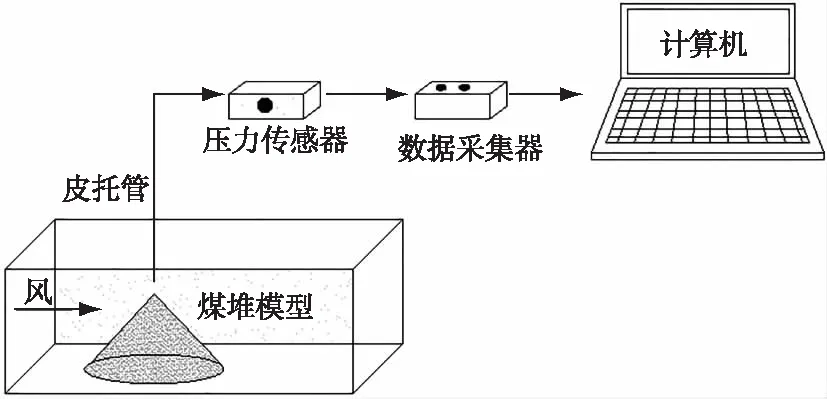

试验材料按矿区当地煤堆堆放形式在尺寸为100 cm(长)×90 cm(宽)的钢制盘中堆成煤堆模型,实物模型比约为10∶1,煤堆模型底面直径为80 cm,高为50 cm,将其作为对照。试验布设见图1。之后采用相同的钢制盘分别布设抑尘网和喷洒抑尘剂。单层和双层抑尘网采用完全覆盖和将60 cm高(比煤堆模型高1.2倍)的抑尘网按“一”字形竖直固定在与风源垂直方向的方式布设。将配制好的抑尘剂溶液均匀地喷洒在煤堆模型表面(抑尘剂溶液使用剂量为1 kg·m-2),在环境气温条件下静置24 h,确保试验样品完全风干。同时记录抑尘剂表干和实干时间,待样品完全风干后,用钢尺测定其固化厚度。为保证测量精度,所有样品数量均设3个重复样,测量结果取3次平均值。

图1 试验布设

1.2.3风洞模拟试验

试验设备为中国林业科学院沙漠中心的野外环境风洞,风洞由入口段、动力段、导流段、整流段、过渡段和试验段等组成,断面为2 m×2 m,试验段总长度为20 m,设计最大风速为14 m·s-1,风速连续可调,采用皮托管测量风洞内风速[21]。采用DT1000电子天平测量起尘量,其量程为(1 000±0.01) g;采用DUSTMATE环境粉尘检测仪检测粉尘浓度;采用激光粒度分析仪(Microtrac S3500,美国)测量煤尘颗粒的粒径级配;采用钢尺测定抑尘剂固化厚度。

由于风洞设备宽度有限,抑尘网和抑尘剂试验不能同时进行,因此试验设置在相同的风洞条件下,先后进行抑尘网和抑尘剂试验。(1)起动风速的测量:首先将试验样品分别放入风洞试验段(距风源10 m处),然后在试验样品前侧放置粉尘检测棒,从3 m·s-1开始逐渐将风速调大,同时用单筒望远镜隔着风洞玻璃观察粉尘检测棒情况。当看到粉尘检测棒上粘有煤尘时认为该风速为起动风速,此时记下风速仪上显示的风速(在正常的风速波动范围内记录10组数据,求其平均值)。(2)起尘量和粉尘浓度的测量:将试验样品称重,记录其质量后放入风洞试验段,之后打开风机将风速分别调至6、8、10和12 m·s-1,每个设计风速条件下吹蚀20 min,吹蚀结束后,取出样品再次称重并记录质量,计算出称重前后的质量差;在每个设计风速吹蚀的同时将粉尘检测仪放在实验样品下风向1 m处,测量10 min内平均粉尘浓度。(3)风速流场的测定:通过移动皮托管的高度和位置,测定布设单层立式抑尘网、双层立式抑尘网后,网前、网后距离1.0、2.0、3.0、4.0、5.0、6.0倍煤堆高度,高1.0、2.0、3.0倍煤堆高度的风速流场。

1.3 数据处理

采用MS-Excel 2010和SPSS 23.0进行数据统计分析,对起动风速、起尘量、粉尘浓度数据进行单因素方差分析(one-way ANOVA),采用Auto CAD 2007绘制试验布设图,采用Origin 9.0绘制起动风速图,采用Surfer 16.0绘制风速流场等值线图。

2 结果与分析

2.1 试验材料的物理性质

2.1.1煤尘颗粒的粒径级配及含水量

试验前使用烘箱将试验样品置于105 ℃条件下烘干至恒重,通过计算失水样品质量与烘干样品质量的比值测得其含水量w为2.67%。使用激光粒度分析仪测得煤尘颗粒粒径级配如下:黏粒(0~2 μm)含量w为3.89%,粉粒(>2~50 μm)含量w为31.70%,砂粒(>50~2 000 μm)含量w为64.41%。

2.1.2抑尘剂的基本表征性能

由抑尘剂的基本表征性能测定结果(表1)可知,固化时间最短的是YH5%抑尘剂,表干时间为2.0 h,实干时间为3.5 h,比固化时间最长的CR1%抑尘剂均快1.0 h。同一种抑尘剂在不同浓度条件下的固化时间无显著差异(P>0.05)。固化厚度最大和最小的分别为YH5%抑尘剂和CR1%抑尘剂(表1),其固化厚度分别为4.0和1.4 cm。

表1 抑尘剂基本表征性能

2.2 不同抑尘措施的抑尘效果

2.2.1不同布设方式抑尘网的抑尘效果

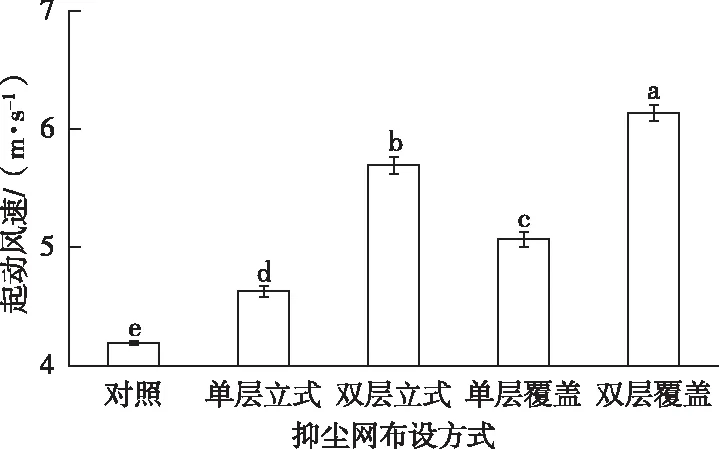

对照起动风速为4.19 m·s-1,布设抑尘网后煤尘起动风速较对照均有所提高(图2),其中,布设双层覆盖抑尘网后煤尘起动风速提高最显著,为6.13 m·s-1,与双层立式、单层覆盖和单层立式相比分别提高7%、21%和32%,比对照提高46.3%。

直方柱上方英文小写字母不同表示不同抑尘网布设方式处理间起动风速差异显著(P<0.05)。

布设双层覆盖抑尘网后煤尘起尘量均显著小于布设双层立式、单层覆盖和单层立式抑尘网(表2),在6、8、10和12 m·s-1条件下煤尘起尘量与对照相比分别减小96%、79%、83%和72%,且6 m·s-1条件下煤尘起尘量接近于0,这主要与该布设方式下煤尘起动风速为6 m·s-1有关。

布设双层覆盖抑尘网后粉尘浓度(TSP)均显著小于布设双层立式、单层覆盖和单层立式抑尘网(表2),在6、8、10和12 m·s-1条件下TSP比对照分别减小79%、77%、73%和64%。在6 m·s-1条件下抑尘网的4种布设方式间TSP差异不大,在8、10和12 m·s-1条件下TSP差异逐渐开始显著,尤其是在12 m·s-1条件下布设双层覆盖抑尘网后的TSP减小至1 500 μg·m-3以下,与其他几种布设方式间差异显著(P<0.005)。

表2 抑尘网对煤尘的抑制效果

2.2.2不同配比浓度抑尘剂的抑尘效果

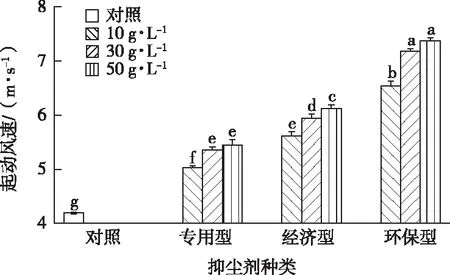

喷洒YH5%抑尘剂后煤尘起动风速最高(图3),为7.37 m·s-1,比对照提高约75%。对比同一浓度条件下CR、MC和YH抑尘剂对煤尘起动风速的影响效果发现,喷洒YH抑尘剂后煤尘起动风速最大,比CR抑尘剂提高约30%,比MC抑尘剂提高约20%。对比不同浓度条件下同一抑尘剂对煤尘起动风速的影响效果发现,喷洒浓度为50 g·L-1的抑尘剂后煤尘起动风速最高,但与浓度为30 g·L-1的抑尘剂相比无显著差异(P>0.05)。

直方柱上方英文小写字母不同表示不同抑尘剂种类和浓度处理间起动风速差异显著(P<0.05)。

喷洒YH抑尘剂后煤尘起动风速均远超6 m·s-1,该风速条件下没有起尘量,在8、10和12 m·s-1条件下,喷洒不同浓度YH抑尘剂后煤尘起尘量都显著小于CR抑尘剂和MC抑尘剂(表3)。对比不同浓度条件下同一抑尘剂对煤尘起尘量的影响效果发现,浓度为30和50 g·L-1条件下煤尘起尘量均显著小于浓度为10 g·L-1条件下,而当抑尘剂浓度从30 g·L-1增加到50 g·L-1时,煤尘起尘量无显著差异(P>0.05)。

喷洒不同浓度YH抑尘剂后,TSP均减小到1 600 μg·m-3以下(表3),显著小于CR抑尘剂和MC抑尘剂。对比不同浓度条件下同一抑尘剂对TSP的影响效果发现,与浓度为30和50 g·L-1的抑尘剂相比,浓度为10 g·L-1的抑尘剂处理TSP平均高5%,但是浓度为30和50 g·L-1的抑尘剂对TSP的影响效果差异并不显著(P>0.05)。由此再次验证当抑尘剂浓度为30 g·L-1时,其抑尘效果达到最优,这一结果与起动风速、起尘量保持一致。

2.3 不同抑尘措施的抑尘效果对比

在各类抑尘剂中,抑尘效果最优且与其他2种有显著差异的是YH抑尘剂,但YH3%抑尘剂和YH5%抑尘剂的抑尘效果无显著差别,因此从经济性角度考虑,认为YH3%抑尘剂的抑尘效果最优。在各类抑尘网中,抑尘效果最优的是双层覆盖抑尘网。喷洒YH3%抑尘剂后,煤尘起动风速可达7.18 m·s-1,在最大设计风速条件下,煤尘起尘量与对照相比降低67%,粉尘浓度与对照相比降低62%;布设双层覆盖抑尘网后,煤尘起动风速为6.13 m·s-1,在最大设计风速条件下,煤尘起尘量比对照降低72%,粉尘浓度比对照降低64%。

表3 抑尘剂对煤尘的抑制效果

3 讨论

3.1 抑尘网的抑尘机理与抑尘效果的相关性

抑尘机理的不同是导致抑尘效果产生差异的重要原因[22]。研究认为,孔隙度对抑尘网的抑尘效果影响最显著[22]。根据宋旗跃等[23]的研究,抑尘网孔隙度为30%~40%时,抑尘效率最高。通过研究布设单层立式抑尘网、双层立式抑尘网后网附近风速流场(8 m·s-1)发现(图4~5),来流风受到立式抑尘网的阻挡被迫从网上方绕流,因此在抑尘网上方出现高风速区。然而,在剪切力作用下,由于受到湍流强度的影响,有一部分来流风在受到网的阻挡后通过了网孔并形成渗透流,不得不降速,在立式抑尘网近地面处与网高位置(高度为0.6 m)、网后2.0倍(距离为1.2 m)水平距离处之间形成一个存在涡旋回流的低风速区,因此风速达到最低[23]。

图4 单层立式抑尘网的风速流场Fig.4 Wind speed flow field of single-layer vertical dust suppression net

图5 双层立式抑尘网的风速流场

受孔隙度的影响,双层立式抑尘网后最低风速显著小于单层立式抑尘网后最低风速,这是由于来流风在孔隙度为30%条件下比45%条件下更难通过网孔,因此网后最低风速更低[24]。布设双层立式抑尘网后煤尘起动风速显著大于布设单层立式抑尘网后煤尘起动风速,且前者对于煤尘起尘量和粉尘浓度的抑尘效率也显著高于后者,这表明孔隙度不同对起动风速、起尘量和粉尘浓度产生一定影响,孔隙度为30%时,抑尘效果更优。

立式抑尘网是通过影响尘源处的风流场,减小风速并改变来风方向流场的紊流度起到抑尘作用[22];而覆盖式抑尘网的抑尘机理是让尘源物质与空气无法完全直接接触,来流风较难影响尘源物质的起动和扩散,由此起到抑尘作用[25],尤其是在大风速条件下,覆盖式抑尘网能很好地阻碍较大颗粒煤尘起动和悬浮。对比4种布设方式抑尘网对起动风速的影响效果发现,与覆盖式抑尘网相比,孔隙度为30%的双层抑尘网对煤尘的起动风速、起尘量和粉尘浓度的影响程度更大;然而,随着设计风速的增大,4种抑尘网的煤尘起尘量和粉尘浓度的差别呈减小趋势,这可能是由于风速增大,抑尘网的防护效益减弱,抑尘效率逐渐降低,原本抑尘效率更高的抑尘网受到较大影响,因此4种抑尘网的抑尘效率差别呈减小趋势。

双层覆盖抑尘网抑尘效果最优,一方面是由于孔隙度为30%的双层抑尘网抑尘效果优于孔隙度为45%的单层抑尘网,另一方面是由于覆盖比立式布设方式更能抑制煤尘的起动和扩散。双层覆盖抑尘网对煤尘起尘量和粉尘浓度的抑尘效率最高能达到85%,与美国、日本的抑尘网[24]以及国内开发的DFQ挡风抑尘网[26]、双层抑尘网[27]和苫布苫盖[25]相比已经能达到较好的抑尘效果。

3.2 抑尘剂的抑尘机理与抑尘效果的相关性

抑尘剂的抑尘效果主要受固化厚度、固化时间等基础表征性能的影响[13]。根据苏义华等[28]的研究,抑尘剂固化厚度超过1 cm时就能起到抑尘作用,但是固化厚度大的抑尘剂耐风蚀性更好;刘生玉等[11]研究发现,固化时间越短,抑尘剂起作用越快,抑尘效果就越好。笔者研究发现,固化厚度并不完全随抑尘剂浓度增加而不断增大,这可能是由于抑尘剂浓度到达一定值时,浓度增加,黏度也随之增加,导致抑尘剂在煤堆表层不易渗透,下渗量小,很难形成一定厚度和强度的固化层。同样,固化时间也不随抑尘剂浓度增加而缩短,甚至基本与浓度的增加无明显关系。笔者对于抑尘剂的研究结果与苏义华等[28]、刘生玉等[11]的研究结果较相似,与CR、MC抑尘剂相比,固化时间最短、固化厚度最大的YH抑尘剂抑尘效果最好。固化时间短,说明YH抑尘剂的吸水性较强,煤堆含水量提高,因此,煤尘颗粒不易起动[29]。对比3种浓度YH抑尘剂对煤尘的抑制效果发现,当浓度由10 g·L-1增加至30 g·L-1时,煤尘起动风速逐渐增大,起尘量和粉尘浓度逐渐降低,说明结壳层抗风蚀能力逐渐增强。这是由于抑尘剂浓度的增大导致其对煤尘的黏着能力随之增强,煤尘颗粒紧密粘黏变成粒径更大的颗粒,随着粒径的增大,最后形成的具一定厚度的固化层越发坚硬,在一定风速条件下不易受外界扰动影响。但是当浓度从30 g·L-1增加至50 g·L-1时,抑尘效果并没有显著增强,这可能是由于在抑尘剂浓度达到一定水平后,固化厚度不再随浓度增加而增大,因此这两个浓度条件下的抑尘效果无显著差异。

由不同抑尘剂对起动风速、起尘量和粉尘浓度的影响效果以及经济性可知,YH3%抑尘剂抑尘效果最优。笔者研究中,YH3%抑尘剂在6、8和10 m·s-1风速条件下对起尘量和粉尘浓度的抑尘效率可达到75%以上,在最大设计风速为12 m·s-1时对起尘量和粉尘浓度的抑尘效率能达到65%,此研究结果与常婷[13]、谢振华等[12]的研究有一定差异。抑尘剂的抑尘效率产生差异的主要原因是抑尘剂类型或组成成分不同[30]。YH抑尘剂是环保复合型抑尘剂,与润湿型抑尘剂相比,YH抑尘剂持水吸湿性能更好,能够有效减缓煤堆表面水分的快速蒸发,延长抑尘期[31];与粘结型抑尘剂相比,YH抑尘剂组成成分中不含无机盐,无腐蚀性,可生物降解,不会对环境产生二次污染[32];YH抑尘剂吸水性弱于凝聚型抑尘剂,能够减少水资源的使用,更具环保性[31]。

3.3 不同煤尘抑制措施对抑尘效果的影响差异

喷洒YH3%抑尘剂后煤尘起动风速显著大于双层覆盖抑尘网(P<0.05),这是由于达到一定风速时,布设双层覆盖抑尘网的煤堆模型表面的煤尘颗粒中占比35.6%的黏粒和粉粒被吹动[5];而喷洒YH3%抑尘剂的煤堆模型表面由于固化形成一定厚度结壳层,煤尘颗粒被固化,短时间内吹蚀很难对结壳层造成破坏[31],因此起动风速较大。但在8、10和12 m·s-1风速条件下,布设双层覆盖抑尘网后煤尘起尘量和粉尘浓度都小于YH3%抑尘剂,这可能是由于布设双层覆盖抑尘网的煤堆模型与外界空气之间有抑尘网阻挡,影响煤尘颗粒的扩散;而喷洒抑尘剂的煤堆模型表面固化的结壳层在长时间吹蚀下表层被吹起,裸露出来的煤尘颗粒较容易起动和扩散[11]。

4 结论

通过风洞试验对4种布设方式的柔性PE抑尘网以及3种配比浓度的CR、MC和YH抑尘剂的抑尘效果(起动风速、起尘量和粉尘浓度)进行对比研究发现,在各类抑尘网中,双层覆盖抑尘网的抑尘效果最优,它对煤尘起尘量和粉尘浓度影响最显著,并且随着风速的增加,差异越来越明显;在各类抑尘剂中,YH3%抑尘剂的抑尘效果最优,它对起动风速的影响最显著。笔者研究结果可为后期乌海市矿区堆煤场煤尘抑制实施方案的制定提供一定参考。由于上述2种措施对抑制堆煤场煤尘均能起到良好效果,未来可以考虑将双层覆盖抑尘网和YH3%抑尘剂这2种措施结合应用于堆煤场煤尘抑制。