电催化氧化处理电镀废水尾水的研究

2020-07-24朱琼芳何家平

朱琼芳,何家平

电催化氧化处理电镀废水尾水的研究

朱琼芳,何家平

(江苏京源环保股份有限公司广州分公司,广东 广州 5100601)

电镀废水回用处理工艺产生的膜浓液具有可生化性低、电导率高、难降解等特点,用传统的物化+生化处理工艺难以保证出水的稳定达标排放。采用电催化氧化技术对某电镀园区污水处理厂回用系统产生的膜浓液生化出水进行深度处理,在静态实验条件下考察了时间对COD、氨氮、总氮去除的影响以及电催化氧化装置连续进出水条件下对COD、氨氮、总氨的去除效果。研究结果表明,静态实验条件下电催化氧化装置可以将废水中的COD、氨氮降至检不出,连续进出水条件下(停留时间约40 min)废水中的COD由100 mg·L-1降到41 mg·L-1,达到《电镀污染物排放标准》GB21900-2008中表三标准。

电催化氧化;电镀废水; COD

电镀行业属于重污染行业,其水资源的消耗较大,产生的废水水质变化大,成分复杂,主要的污染物有各种重金属离子、酸、碱、有机物、油类、氮、磷、氰化物等[1]。这些污染物如果不经过处理直接排放至自然环境中,会造成巨大的环境污染。因此,电镀废水需要经过多重处理后达标排放,而在电镀废水处理的同时如果能实现电镀废水回用,不仅能够节约水资源,还能减少污水的排放,减轻对周围水体的污染,改善人类居住环境。国家及地方电镀行业的清洁生产标准均对电镀废水的回用率作出了相关要求。电镀废水回用技术多采用膜分离浓缩工艺,浓缩后的膜浓液具有可生化性低、电导率高、难降解等特点,用传统的物化+生化处理工艺难以保证出水的稳定达标排放,成为电镀废水的一个处理重难点。

电催化氧化技术具有催化活性的阳极氧化去除水中有机污染物[2],包括直接电化学反应和间接电化学转化[3]。由于其具有适应面广、可控性强、流程简单、操作方便、无二次污染等优点,在难生物降解的有机废水治理领域得到了广泛关注[4-8]。电镀废水回用处理工艺产生的膜浓液电导率较高,导电性好,具备应用电催化氧化技术的较好条件,但目前国内外有关此方面的研究较少。

本实验采用电催化氧化技术对某电镀园区污水处理厂膜浓液生化出水进行深度处理。在静态实验条件下考察了时间对COD、氨氮、总氮去除的影响以及电催化氧化装置连续进出水条件下对COD、氨氮、总氨的去除效果。为电催化氧化技术在电镀尾水深度处理的应用提供依据。

1 反应机理

电催化氧化(Electro-catalytic Oxidation)处理技术,系一种以电作为主要能源,通过电解水形成强氧化性中间产物,如羟基自由基等氧化或直接夺取电子氧化目标物,从而实现对污染物降解的废水处理技术,属于高级氧化技术范畴。电催化氧化与传统工艺相比,具有氧化能力强、无须投加氧化剂、无二次污染、污染物去除效率高、运行成本低等显著优点,是一种清洁、环保、高效的废水处理技术。

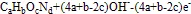

电催化氧化通过外加电场,在非活性催化阳极作用下直接氧化或间接氧化污染物,达到降解COD、氨氮等污染物目的。污染物在催化阳极作用下进行直接氧化反应或间接氧化反应:

1)直接氧化反应:

2)自由基间接氧化反应(以·OH为例):

3)中间产物间接氧化反应(以ClO-为例):

三种氧化过程在电催化氧化反应过程中同步进行,以ClO-为代表的过程将表面反应扩大到整个反应器,因此电催化氧化技术能够高效、彻底的降解污染物。

2 实验条件

2.1 进水水质

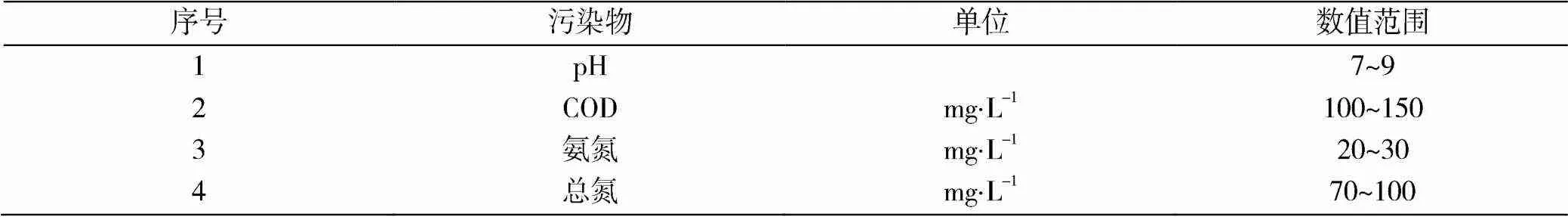

水样为某电镀园区回用系统产生的膜浓液生化出水,其水质如表1所示。

表1 进水水质表

2.2 工艺参数

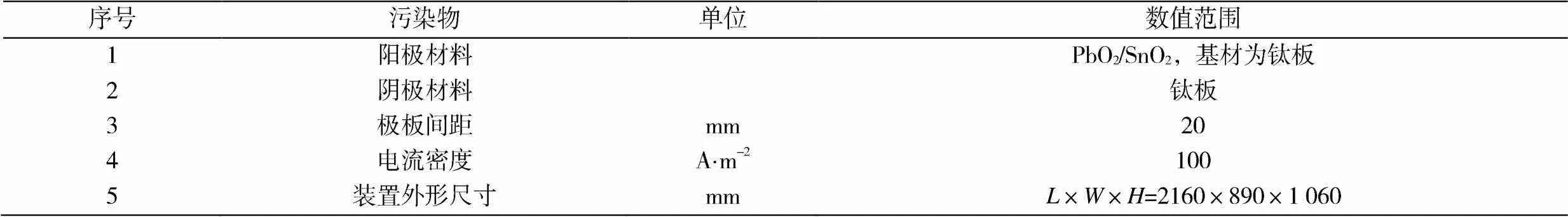

电催化氧化处理废水中COD、氨氮的去除主要是通过电解过程中的直接氧化或间接氧化作用将COD、氨氮等氧化为N2、CO2、H2O等小分子。影响电催化氧化处理效果的主要工艺参数有:电极材料、停留时间、极板间距、电流密度等。其中电极材料、电极密度、极板间距等参数都是经过了多方面资料的查询和大量的小试实验确定的。本实验主要考察了停留时间对电催化氧化处理效果的影响,以及在连续进水条件下电催化氧化的处理效果。用于实验的电催化氧化装置参数如表2所示。

表2 电催化氧化装置参数

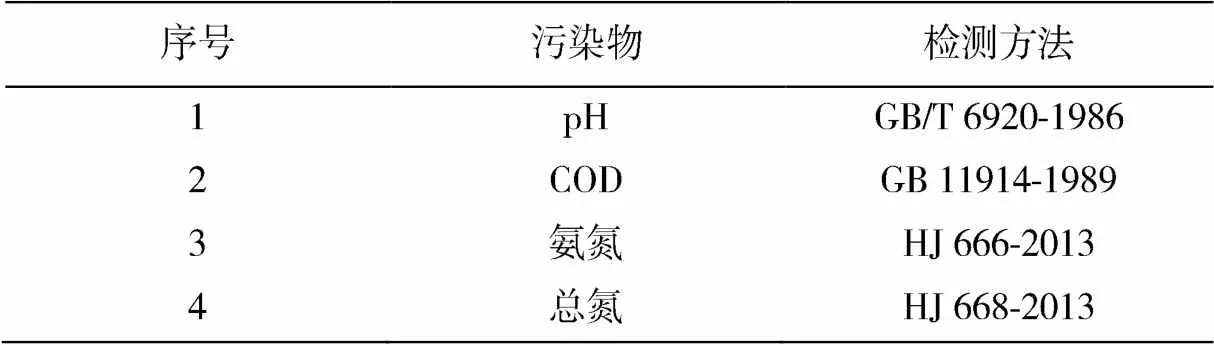

2.3 水质检测方法

废水中各水质指标的检测方法如表3所示。

3 结果与分析

3.1 静态实验

将电镀园区回用系统产生的膜浓液生化出水泵入电催化氧化装置,待水满后进行处理。控制电流密度为100 A·m-2,槽电压为随动变量,波动范围在6.5~7.5 V。分别在0 min、20 min、40 min、60 min、80 min取样进行水质分析,考察停留时间对电催化氧化处理效果的影响。检测的水质指标主要有pH、COD、氨氮、总氮等。

表3 水质检测方法

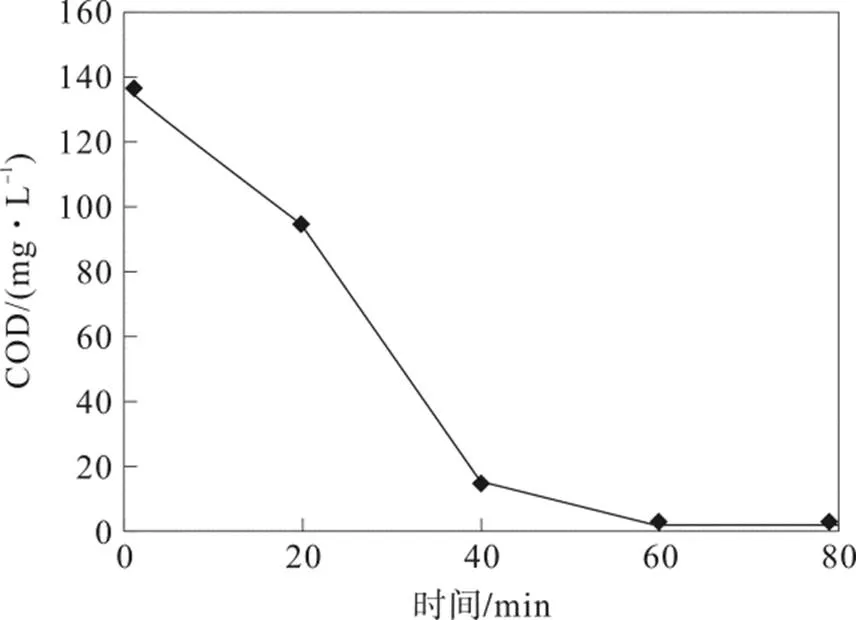

图1 COD随时间的变化

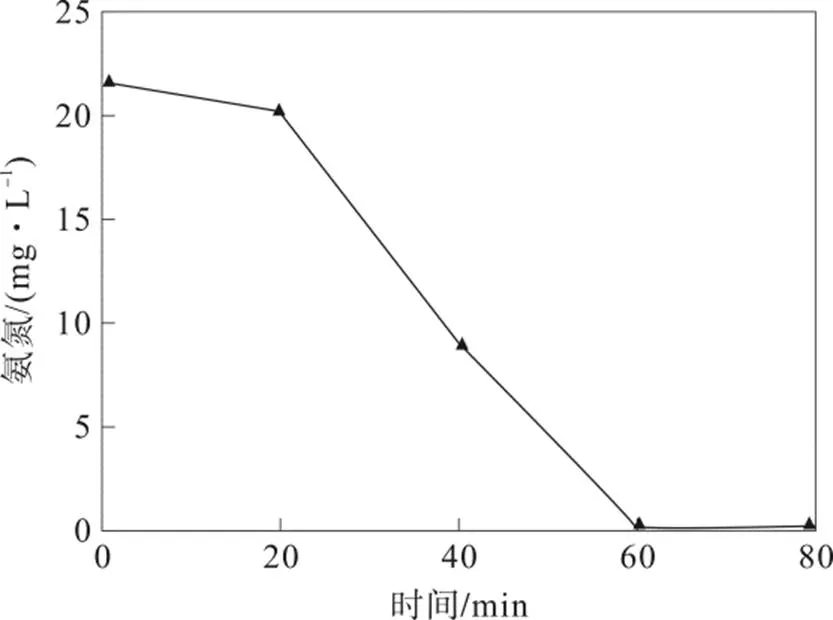

图2 氨氮随时间的变化

由图1和图2可知,电催化氧化装置对膜浓液生化出水中的COD、氨氮有显著的处理效果。经过40 min的电催化氧化处理,废水中的COD和氨氮分别从137 mg·L-1和21.6 mg·L-1降至14 mg·L-1和9.09 mg·L-1,去除效率分别达到了89.78%和57.92%。经过60 min的电催化氧化处理,废水中的COD和氨氮均降至检测不出。

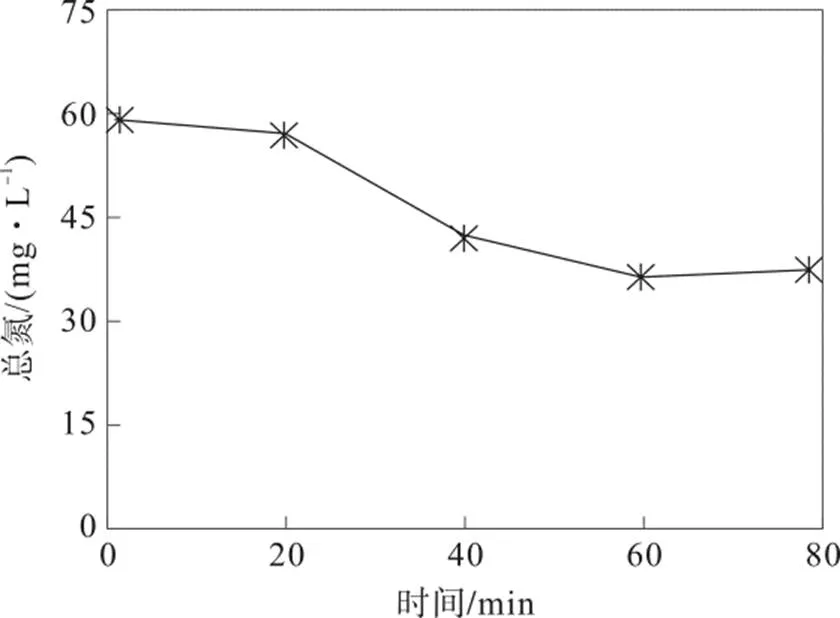

图3 总氮随时间的变化

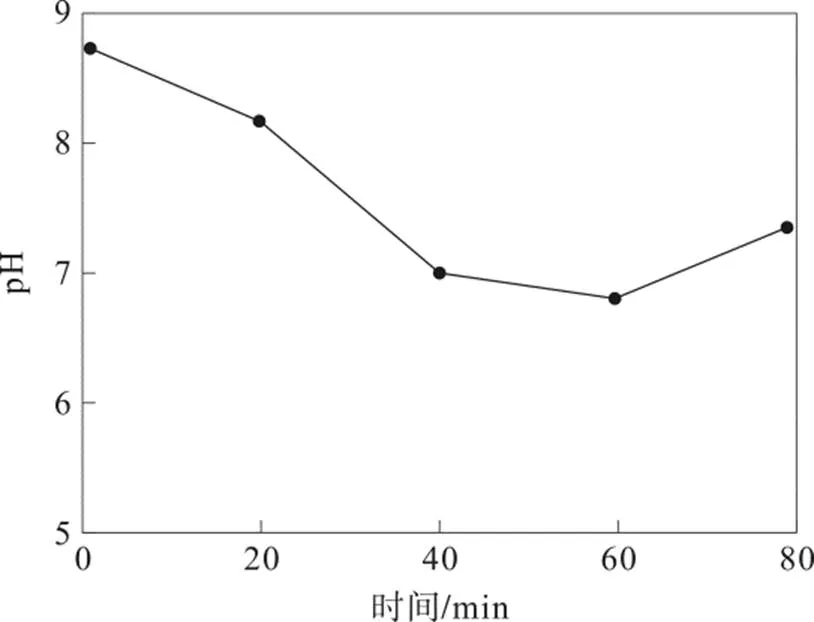

图4 pH随时间的变化

由图3可知,废水中的总氮有所下降。经过60 min的电催化氧化处理,废水中的总氮从59 mg·L-1降至35.7 mg·L-1,去除的总氮浓度约为23.3 mg·L-1,与废水中去除的氨氮浓度极为接近。这是由于废水中氨氮在电催化氧化的作用下转化为N2进入空气的结果,这也说明了电催化氧化技术对废水中其他形态的氮去除效果不明显。

由图4可知,废水中的pH在前60 min的电催化氧化过程中从8.75持续下降至6.78,但在60 min后,pH略有上升。这是由于电催化氧化废水中COD、氨氮过程中需要不断消耗OH-离子。当废水中的COD、氨氮等物质被氧化完全后,电催化氧化装置中可能会发生一些还原反应,生成少量的OH-,使得废水的pH有所回升。

3.2 动态实验

在上述静态实验的基础上,进一步考察连续进出水状态下,电催化氧化对废水中COD的去除效果。由上述静态实验可知,停留时间40 min时,电催化氧化对废水中COD的去除率能达到89.78%,废水中COD浓度可以达到相关的排放标准。因此动态实验选取了停留时间40 min为运行参数。

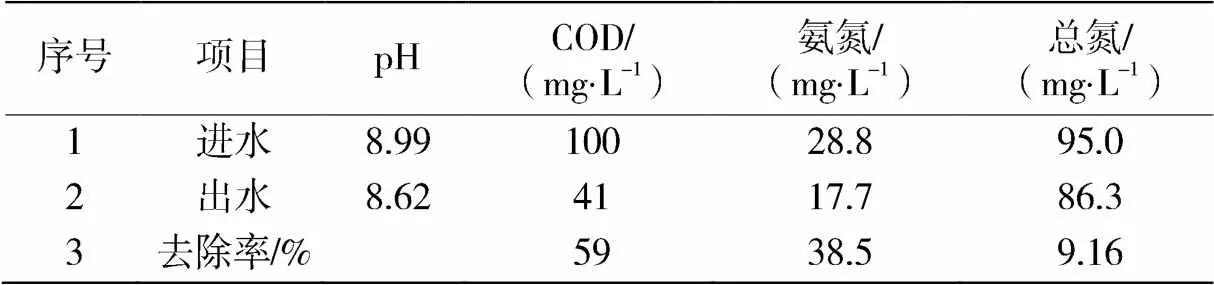

将电镀园区回用系统产生的膜浓液生化出水定量(1.5 m3·h-1)泵入电催化氧化装置内,连续运行1 h后取装置出水检测。动态实验的进出水水质及各污染物的去除率如表4所示。

表4 总氮随时间的变化

通过表4可以看出,在动态实验条件下,电催化氧化对废水中的COD和氨氮均能氧化降解,在降解过程中需要消耗水里的OH-。在连续进出水条件下(废水在装置内停留时间约40 min)废水中的COD由100 mg·L-1降到41 mg·L-1,达到《电镀污染物排放标准》GB21900-2008中表3标准。

4 结 论

通过电催化氧化处理电镀回用系统产生的膜浓液生化出水的静态实验和动态实验,可以得出以下结论:

1) 电催化氧化处理技术可以有效地去除电镀尾水中的COD和氨氮,静态实验条件下,废水中的COD和氨氮可降至检不出。

2) 电催化氧化过程中需要消耗水里的OH-。

3) 电催化氧化处理废水中的氨氮时,氨氮被氧化成N2溢出。

4) 电催化氧化对废水中除了氨氮以外其他形态的氮没有明显处理效果。

5) 在连续进出水条件下(废水在装置内停留时间约40 min)废水中的COD由100 mg·L-1降到41 mg·L-1,达到《电镀污染物排放标准》GB21900-2008中表3标准。

[1]张厚,施力匀,杨春,等.电镀废水处理技术研究进展[J]. 电镀与精饰,2018,40(2):36-41.

[2]王翠,史佩红,杨春林, 等. 电化学氧化法在废水处理中的应用[J]. 河北工业科技,2004,21(100):49-53.

[3]催艳萍,杨昌柱. 电化学氧化法在难降解有机废水处理中的应用[J]. 工业安全与环保,2004,30(6):12-14.

[4]SZPYRKOWICZ L, NAUMCZYK J, ZILIO G F. Electrochemical treatment of tannery wastewater using Ti/Pt and Ti/Pt/Ir electrodes[J].,1995,29(2):517-524.

[5]VLYSSIDES A, BARAMPOUTI E M, Mai S, et al. Degradation of methylparathion in aqueous solution by electrochemical oxidation[J].,2004(38):6125-6131.

[6]Chiang L C, Chang J E, Tseng S C. Electrochemical oxidation pretreatment of refractory organic pollutants[J].,1997,36(2-3):123-130.

[7]MARTINEZ-HUITLE C A, BATTISTI D E, FERRO S, et al. Removal of the pesticide methamidophos from aqueous solutions by electro-oxidation using Pb/PbO2, Ti/SnO2and Si/BDD electrodes[J].,2008,42:6929-6935.

[8]UN U T, ALTAY U, KOPARAL A S, et al. Complete treatment of olive mill wastewaters by electro-oxidation [J].,2008,139:445-452.

负责人:刘中民 电话:0411-86649777-6617联络人:沈江汉

Email:shenjh@dicp.ac.cn学科领域:能源化工 项目阶段:成熟产品

项目简介及应用领域

DMTO-II技术是在DMTO技术基础上将甲醇制烯烃产物中的C4+组分回炼,实现多产烯烃的新一代甲醇制烯烃工艺技术。

DMTO-II技术的主要特点有:

(1)C4+转化反应和甲醇转化反应使用同一催化剂;

(2)甲醇转化和C4+转化系统均采用流化床工艺;

(3)甲醇转化和C4+转化系统相互耦合。

DMTO-II技术工业化试验项目于 2008年5月开工建设,2009年6月试验装置正式建成。DMTO-II工业化试验装置进料量约为5 t/d,采用工业制造DMTO催化剂。2010年5月完成工业化试验并接受了中国石油和化学工业联合会组织专家组现场对试验装置进行的72 h连续运行考核和标定。结果表明试验中甲醇转化率接100%,乙烯+丙烯选择性86%,吨烯烃甲醇消耗为2.67 t,催化剂消耗为0.25 kg/t甲醇。2010年6月26日DMTO-II技术通过了中国石油和化工联合会组织的专家鉴定,专家组认为各项数据达到预期指标,技术先进可行,是在DMTO技术基础上的进一步创新。

2010年10月26日,“新一代甲醇制取低碳烯烃(DMTO-II)工业化技术成果新闻发布会暨工业化示范项目技术许可签约仪式”在北京举行。大连化物所等技术许可方与蒲城清洁能源化工有限公司首套67万t/a DMTO-II烯烃项目技术许可协议。2015 年2月6日,世界首套采用DMTO-Ⅱ技术建设的蒲城清洁能源化工有限责任公司 DMTO-Ⅱ工业装置成功开车。

合作方式:技术许可

投资规模:大于1 000 万

Application of Electro-catalytic Oxidation in Treatment of Electroplating Wastewater Tailwater

,

(Jiangsu Jingyuan Environmental Protection Co., Ltd., Guangzhou Branch, Guangzhou Guangdong 5100601, China)

The membrane concentrate produced by the recycling treatment process of electroplating wastewater has the characteristics of low biodegradability, high conductivity and difficult degradation. It is difficult to ensure that the discharge of pollutants can meet the standard with the traditional physicochemical/biochemical treatment process. In this paper, the electro-catalytic oxidation technology was used to treat the biochemical effluent of the membrane concentrate produced by recycling treatment process of electroplating wastewater in an electroplating industrial district. The effect of time on the removal of COD, ammonia nitrogen and total nitrogen was investigated under the static experimental conditions, and the removal effect of COD, ammonia nitrogen and total ammonia under the dynamic experiment condition was also investigated. The research results showed that under the static experimental conditions, the electro-catalytic oxidation device reduced the COD and ammonia nitrogen in the wastewater to be undetectable, and the COD in the wastewater was reduced from 100 mg·L-1to 41mg/L under the dynamic experiment condition (the retention time was about 40 min), which met the standard in(GB21900-2008).

Electro-catalytic oxidation; Electroplating wastewater; COD

X703.1

A

1004-0935(2020)07-0752-04

2020-06-10

朱琼芳(1986-),女,中级工程师,硕士,安徽安庆人,2011年毕业于华南理工大学环境科学专业,研究方向:废水处理工程设计。