赵固二矿选煤厂块煤重介再选工艺设计与应用

2020-07-24张惠林

张惠林

(中赟国际工程有限公司,河南 郑州 450007)

赵固二矿选煤厂位于河南省新乡市辉县,为矿井型选煤厂,主要分选赵固二矿开采的原煤。该厂2010年6月建成投产,设计处理能力350万t/a[1,2],主要采用“80~0mm三产品跳汰分选+粗煤泥分选+煤泥浮选+尾煤压滤干燥”的联合工艺。该厂原煤属于低灰、特低硫、低磷、较高软化温度、较高热稳定性、高强度、弱结渣性、特高发热量的二号优质无烟煤,可作为化工、高炉喷吹和动力用煤[3-5]。

赵固二矿位于焦作煤田的东部,主要可采煤层为二1层煤。在该煤层中,存在一种厚度不均的夹矸煤,主要由煤与各种矿物相互夹杂、伴生而成。此夹矸煤的量一般占原煤质量的2%~5%,灰分一般为22.00%~35.00%;经洗选加工后成为块中煤,在当地俗称为“介石”,密度在1.65~1.85kg/L之间,且硬度高,不易破碎。此类块中煤,若在选煤厂的块精煤产品中的含量超过一定比例,会导致块精煤的灰熔点降低、产气率下降和气化效果变差。因此,块精煤产品的用户一般要求块中煤质量占比小于等于3%[6-8]。

1 存在的问题

该厂建成投产三年后,随着井下开采条件变化,入选原煤中的夹矸煤的比例逐年增加,最大占比可达6%以上,且一直居高不下;原煤的可选性也由建厂时的易选,变为较难选,进而导致了产品质量不稳定,块精煤产品中的块中煤含量急剧升高至5%以上,产品质量不合格,质量纠纷不断,产品售价降低,企业的经济效益大幅下滑。

虽然该厂为了降低块精煤产品中的块中煤含量,提高产品质量,进行了局部工艺调整,采用“大排中煤、保块精煤”的措施,以适应煤质的变化。但此类措施也导致了块精煤产量降低和经济效益的降低,无法从根本上彻底解决问题。因此,为了提高产品质量和企业经济效益,必须对现有的跳汰分选工艺进行彻底的改造。

2 工艺改造设计

2.1 改造前主选工艺

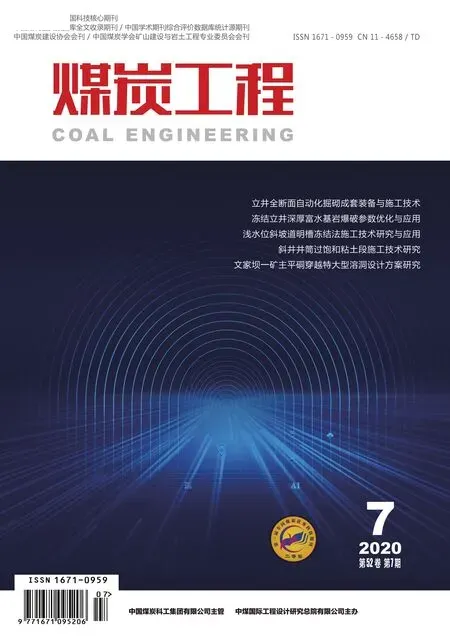

该厂改造前主选工艺为单一的三产品跳汰分选工艺,主要采用2台27.5m2的三产品跳汰机,对粒度小于80mm的原煤进行分选,得到精煤、中煤和矸石。跳汰精煤经双层脱水直线筛(上层筛孔∅1=10mm,下层筛孔∅2=1.0mm)脱水,得到块煤(80~10mm)和末煤(-10mm),其中末煤(-10mm)进入离心脱水机继续脱水,得到最终的洗末煤(-10mm)产品。跳汰中煤经中煤斗提机提升、脱水后,落入中煤脱水筛(筛孔1.0mm)进行二次脱水,得到中煤产品;当不需要生产中煤时,中煤也可以通过水冲溜槽,返回跳汰机再选。跳汰选出的矸石经矸石斗提机提升、脱水后,落入矸石脱水筛(筛孔1.0mm)进行二次脱水,得到矸石产品。各个产品脱水筛的筛下煤泥水和末煤离心机的离心液,通过管道自流进入煤泥水系统进行处理,如图1所示。

图1 改造前跳汰工艺流程

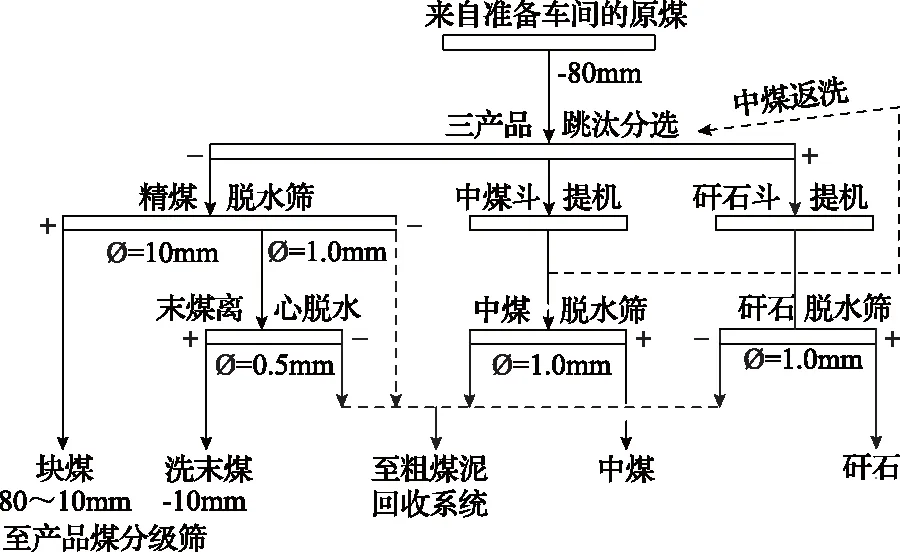

2.2 跳汰、重介浅槽工艺比选

为了彻底解决块煤(80~10mm)中的块中煤含量超标的问题,必须对跳汰块煤进行再选,从而得到高质量的块煤和块中煤产品。目前,对于块煤产品进行再选的工艺有跳汰工艺、重介浅槽工艺两种,两者的优缺点对比见表1[9-12]。

该厂跳汰块煤产品的可选性为较难选,结合表1可知,跳汰工艺对于难选煤的分选精度较差,因此该项目优先考虑采用分选精度较高的重介浅槽分选的工艺,对跳汰块煤产品进行再选。

表1 跳汰、重介浅槽优缺点对比表

2.3 重介浅槽再选工艺设计

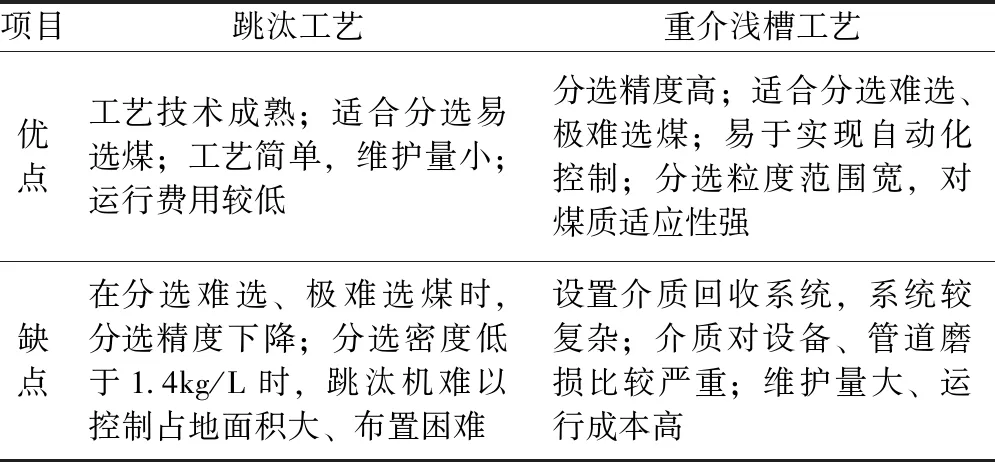

在跳汰产品脱水筛的出料端,新增2套块煤重介浅槽再选系统,对跳汰块煤(80~10mm)产品进行再选,降低块中煤含量,得到高质量的块精煤和块中煤产品,具体流程设计如下:

跳汰块煤(80~10mm)经脱水筛脱水、分级后,直接进入2台新增的重介质浅槽分选机进行再选。其中分选出的重介块煤(80~10mm),通过溜槽进入2台新增的重介产品双层直线脱介筛(筛上筛孔∅1=10mm,筛下筛孔∅2=1.0mm)进行脱介、分级,得到的筛上块煤(80~10mm)产品落至原813#块煤输送带,并运至块煤仓上的双层分级筛。仓上的双层分级筛对重介块煤产品进行分级后,得到特优块煤(60~80mm)、2#中块煤(30~60mm)、洗小块煤(13~30mm)、洗粒煤(10~13mm)等产品。重介产品双层直线脱介筛得到的洗末煤(10~1.0mm),直接掺入原系统的洗末煤产品。

重介浅槽分选出的重产物(块中煤),采用刮板机输送至块中煤脱介直线筛(上层筛孔∅1=30mm,下层筛孔∅2=1.0mm)进行脱介、分级,得到的筛上的大块物料(80~30mm),进入分级破碎机,破碎至-30mm,然后返回重介系统再选。块中煤脱介直线筛筛出的中间物料(30~1.0mm),进入一台分级破碎机,破碎至-10mm,然后掺入洗末煤。改造后的工艺流程如图2所示。

2.4 主要设备选型

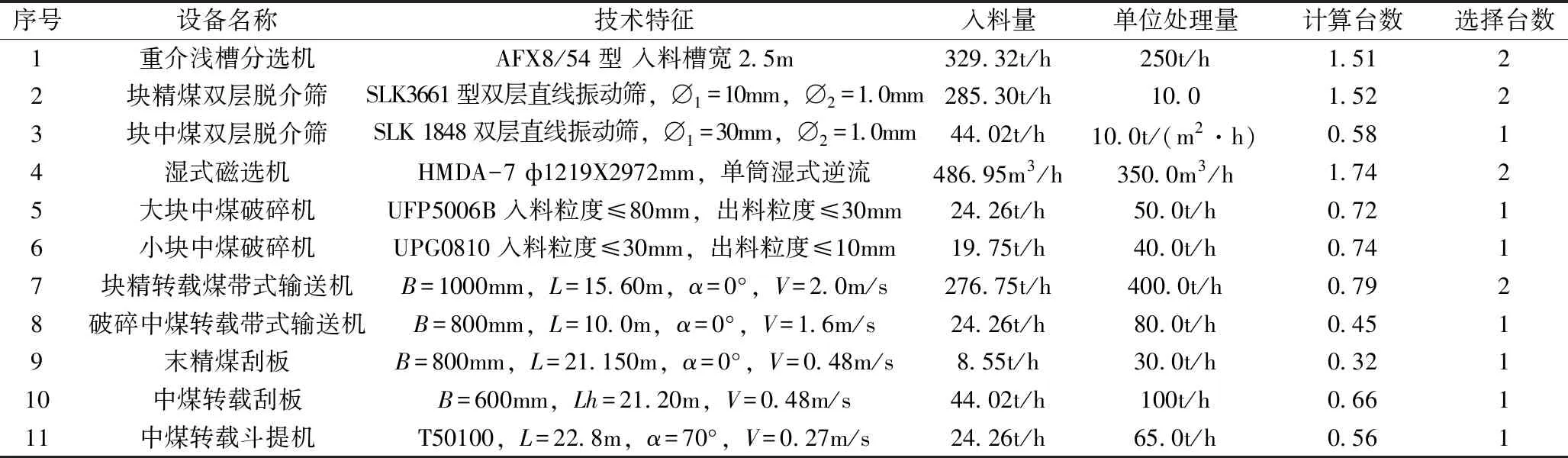

依据《煤炭洗选工程设计规范》(GB 50359—2016)的标准,该项目分选系统不均衡系数取1.15,煤泥水和重介质悬浮液系统不均衡系数取1.25。主要设备选型计算结果,见表2。

3 工艺布置

工艺设备布置需充分考虑现场实际情况,在已有空间内,合理布局,优化设计,既要实现功能,又能留够检修空间[13-16]。该项目进行改造设计时,虽多处受到空间限制,但新增系统依然能够与原有系统实现灵活、有机的衔接,具体介绍如下:

图2 新增重介再选工艺流程

表2 主要工艺设备选型计算表

3.1 重介质浅槽再选系统

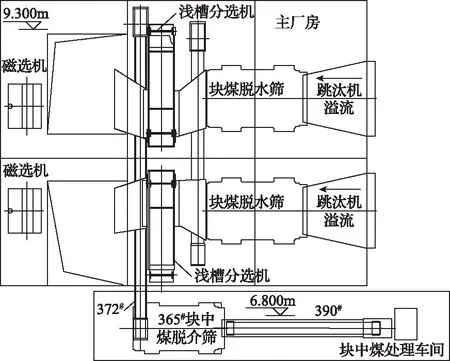

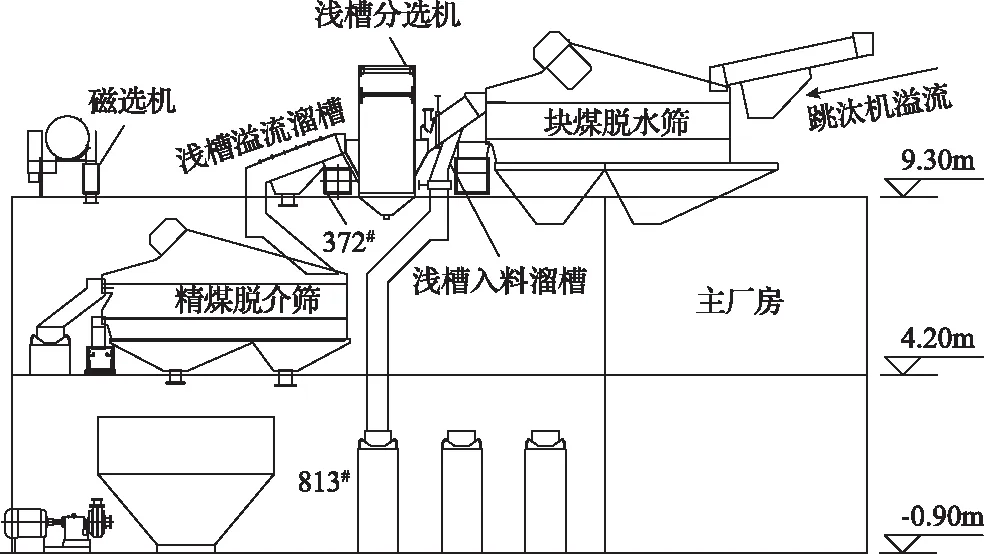

将两台AFX8/54型浅槽分选机布置在主厂房9.30m层,分别与两台原跳汰块煤脱水筛串联布置。原跳汰块煤脱水筛的筛上物料(80~10mm)通过溜槽进入重介浅槽分选机再选,得到重介块精煤和块中煤产品。浅槽分选系统设备布置如图3、图4所示。

图3 主厂房9.3m、块中煤处理车间6.8m平面图

图4 主厂房剖面图

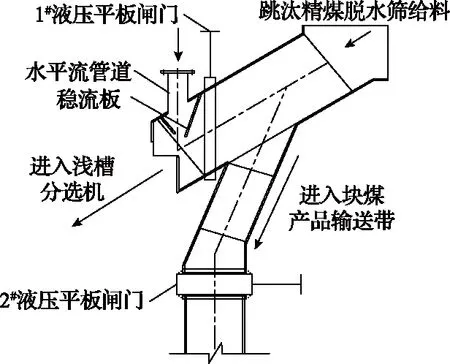

系统设计时考虑了选择跳汰块煤是否进入重介浅槽再选的灵活性。但由于现场空间受限,为了实现此功能,需取消浅槽分选机自带的水平流给料箱,将重介浅槽分选机水平流的介质管道布置在浅槽分选机入料溜槽上方,使入料溜槽同时具备了给料、供介的功能,具体做法如图5所示。

图5 重介浅槽入料溜槽示意

图6 重介浅槽溢流溜槽示意

在重介浅槽入料溜槽下方,设置有2个特制的液压平板闸门,当1#平板闸门开启,2#平板闸门关闭时,跳汰块煤进入重介浅槽分选机再选。当1#平板闸门关闭,2#平板闸门开启时,跳汰块煤进入原块煤产品输送带,直接作为产品入仓。此功能能够保证工艺灵活性,且当浅槽系统故障检修时,原系统也能够维持生产。

重介浅槽分选出的块煤,进入双层直线振动脱介筛,进行脱介和分级。由于该项目为改造项目,现场空间十分狭小,为提高块精煤脱介效率、减少块煤的破碎率,重介浅槽的溢流溜槽采用了折返式设计,其上部设置了固定脱介筛,中部设置了L型“煤砸煤”式防破碎拐段,如图6所示。溜槽上的固定筛筛孔为1.0mm,其筛下的合格介质通过管道,除一部分合格介质分流至稀介质桶外,其余均回流至合格介质桶。

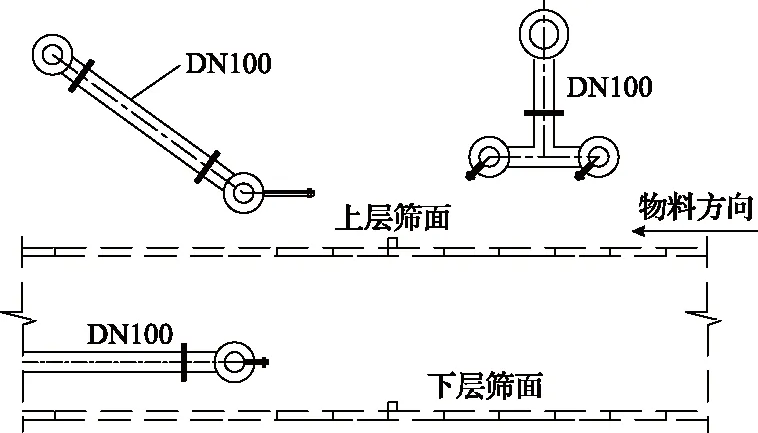

重介双层直线振动脱介筛布置在重介浅槽的下层楼板,即主厂房4.20m层。为了保证脱介效率,双层脱介筛的上层设置三道喷水,下层设置一道喷水,如图7所示。

每台直线脱介筛的筛下溜槽分为两段,入料端为合格介质段,出料端为稀介质段,其中合格介质段约占筛长的1/3,稀介质段约占筛长的2/3。合介段的合介回流至合介桶,稀介段的稀介质自流至稀介桶。

图7 双层脱介筛喷水管道示意(mm)

3.2 块中煤脱介、破碎系统

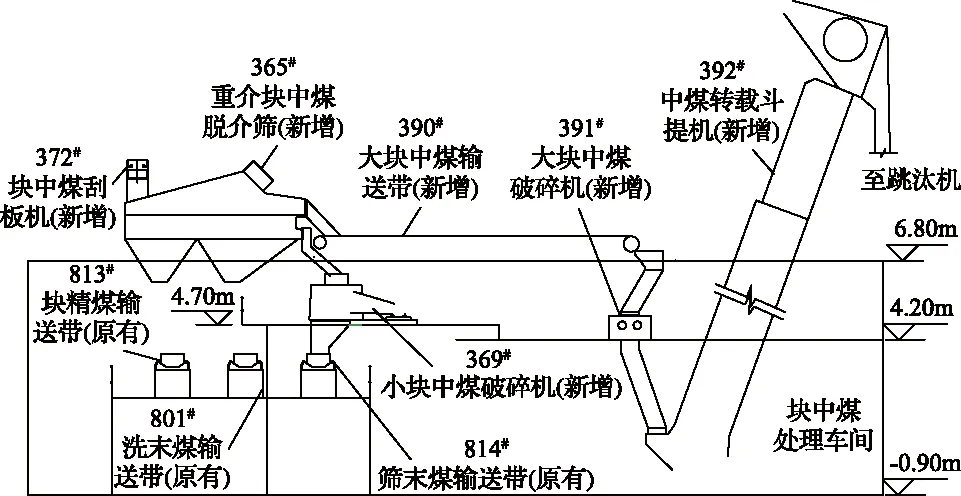

受空间限制,块中煤脱介筛无法布置在主厂房内。因此在紧邻主厂房的南侧,建设一座块中煤处理车间。将新增的365#双层重介块中煤脱介筛布置在该车间的6.80m层,369#小块中煤(-30mm)破碎机布置脱介筛的下层,即4.70m层。两台重介浅槽分选出的块中煤,通过新增的372#密封刮板输送机,输送至块中煤脱介筛,进行脱介和分级。脱介后的大块中煤(80~30mm),通过390#转载输送带,转运至391#大块中煤破碎机,然后破碎至-30mm。破碎后的中煤,通过斗提机转载至浅槽分选系统再选。365#脱介筛得到的小块中煤(30~1.0mm),通过溜槽进入369#小块中煤破碎机,破碎至-10mm,后落至原814#筛末煤输送带,直接掺入筛末煤产品,如图8所示。

图8 块中煤处理车间剖面图

4 磁铁矿粉回收系统

将两台磁选机布置在主厂房的9.3m层,即与重介浅槽布置在同一层。为了提高磁选机精矿的脱除效率,两台磁选机的滚筒上均设置喷水。喷水管道上设置手动阀门,可对喷水量进行调节。磁选机的精矿通过管道输送至合介桶。磁选尾矿进入煤泥水池或浓缩池。

5 改造效果

5.1 块煤产品中的块中煤含量日常检查结果

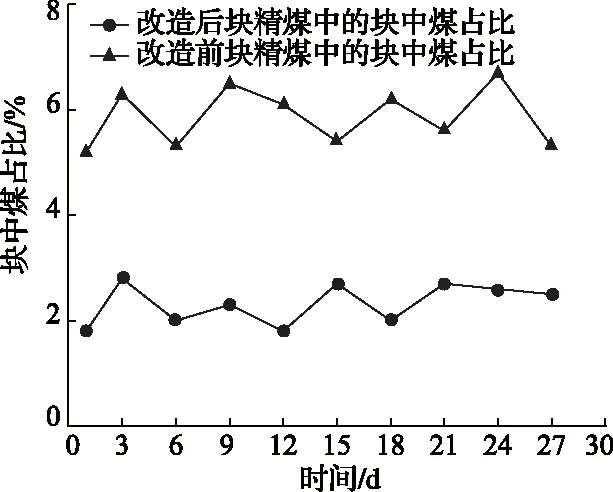

该项目2016年完成了技术改造,并一次性试车成功,各项指标良好,吨煤磁铁矿粉耗量低于0.49kg。根据2017年1月的日常产品质量检查结果,绘制了改造前后块精煤(80~10mm)中的块中煤含量趋势图(图9)。

图9 改造前后块精煤中的块中煤 含量日常检查结果趋势图

从图9可知,改造前块精煤中的块中煤含量均值在6%左右,产品质量不合格;改造后块精煤中的块中煤含量均值在2.50%左右,小于3.00%,产品质量合格。

5.2 经济效益

按照年入洗350万t原煤,特优中块产率为6.08%,2#中块产率为13.87%,洗小块产率为17.46%,粒煤产率为4.19%,块煤综合产率为41.6%,矸石产率为16.71%进行测算。吨入洗块煤的磁铁矿粉耗量为0.49kg,磁铁矿粉价格为1700元/t,折算出成吨原煤介耗成本为0.347元。重介系统电耗约0.68(kW·h)/t,电价0.72元/(kW·h),折算成吨原煤成本为0.20元。重介系统总投资2287.22万元,其中土建286.64万元,设备费1321.66万元,安装费419.59万元,每年折旧费为145.63万元,折算成吨原煤成本为0.416元。其他材料费折算成吨原煤为0.343元,人工费增加0.137元/t。因此,重介质浅槽再选系统投产后,入洗原煤成本共增加1.443元/t。

技术改造前、后原煤的综合售价分别为510.32元/t、518.01元/t,改造后吨原煤综合售价增加7.69元。因此,改造后入洗一吨原煤的收入增加6.247元,每年可增加收入2186.45万元。项目总投资为2287.22万元,项目投资回收期为1.05a。因此,该项目的经济效益十分显著。

6 结 论

1)改造完成后,块精煤中的块中煤产率均值由6%降至2.50%左右,小于3.0%,满足产品质量要求。

2)改造后选煤厂每年增加收入2186.45万元,投资回收期为1.05a,经济效益十分显著。

3)块精煤重介浅槽再选工艺能够彻底解决该厂块煤产品中的块中煤含量超标的问题,并能够取得了良好的经济效益。为焦作矿区的其他跳汰选煤厂在降低块煤中的块中煤含量方面提供了借鉴。