大功率智能化采煤机液压调高系统的设计与应用

2020-07-24朱信平

朱信平

(天地科技股份有限公司上海分公司,上海 200030)

随着我国煤矿向智能开采转型升级,特厚煤层一次采全高工艺的需求增加,采煤机的研究开发在往大采高、大功率、智能化方向发展。采煤机由早期的液压牵引转变为如今普及的电牵引,截割、牵引和控制都是电力驱动,而调高系统仍须采用液压驱动。由于采煤机工作条件极为恶劣,液压系统可靠性往往较差,而其本身具有控制效率低、延时长的缺点,因此液压系统的控制成为了采煤机智能化进程的难点。

现有采煤机液压系统结构简单、应用成熟,但很难满足采煤机记忆截割过程的灵活控制和调高精度要求,随着采煤机的功率和采高的加大,其缺点进一步放大,因此急需开发一套新型的能适应大功率、智能化采煤机的液压调高系统。

1 新型液压调高系统方案的制定

根据大功率、智能化采煤机的要求制定了新型液压调高系统方案,液压调高系统原理如图1所示,液压系统为开式系统,由泵电机带动齿轮泵,齿轮泵为液压系统主油路提供动力,采用负载敏感比例多路换向阀控制系统。

比例阀系统设置定差溢流阀、减压阀、定差减压阀、梭阀和三位四通比例换向阀,负载敏感性能指能够实现与负载无关地控制执行元件的流量,定差减压阀作为负载敏感机构,阀芯一端受负载压力和弹簧力作用,另外一端受出口压力作用,相当于出口压力等于负载压力与弹簧力之和,即在比例阀节流边上压差ΔP为一个定值,由于流量为压差ΔP和开口面积的乘积,因此三位四通换向阀的流量同其开口大小直接相关,只需要通过输入一定大小的电流信号调节比例换向阀的开口大小,即可通过相应大小的流量,多余流量通过定差溢流阀回油箱。

图1 液压调高系统原理图

在所有油缸不工作时,齿轮泵输出的油液推动定差溢流阀阀芯至直通位置,直接以一定的压力通过定差溢流阀回油池,该压力为定差减压阀和定差溢流阀弹簧的压力之和,系统处于怠速状态,三通减压阀提供系统控制油压。

当需要某个或某几个油缸升降工作时,只要按动相应的无线电遥控器按钮或手动操作阀杆,此时,控制相应油缸的三位四通电磁阀动作,其根据输入线号的大小相应打开一定的开度,通过梭阀的作用,最大的负载敏感信号LS油压作用于定差溢流阀,阀芯移动至高压工作位置,主油路一定流量的油液通过三位四通阀进入某个或某几个油缸,带动摇臂、破碎机或顶护板以一定速度升降,齿轮泵提供的多余流量通过定差溢流阀以当前压力溢流回油箱。

2 系统主要技术参数计算

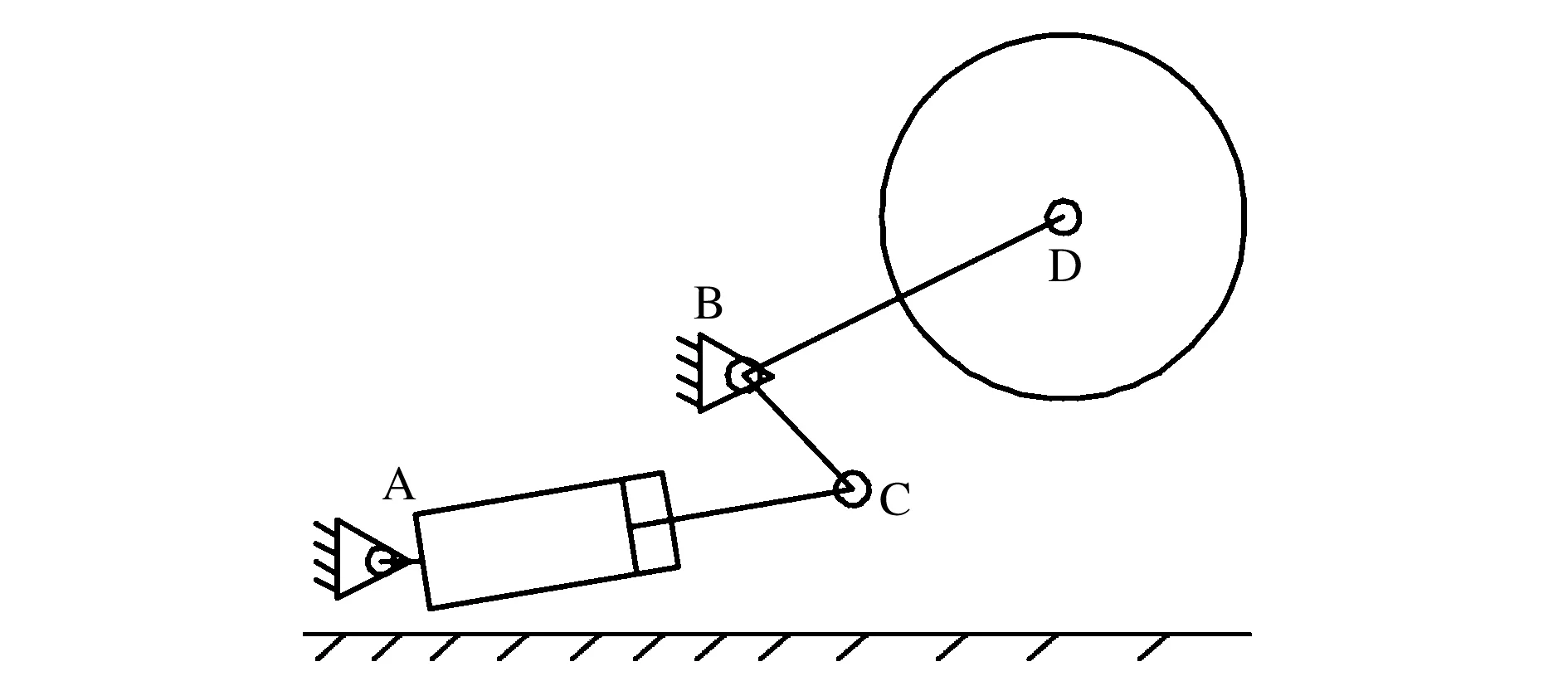

采煤机的采高和功率加大会带来摇臂和滚筒重量的大幅增加,进而需要重新确定采煤机调高系统的工作压力。对采煤机调高系统进行数学建模如图2所示,根据采煤机总体设计方案确定的摇臂和滚筒参数计算调高油缸的最大受力F,考虑到极限状态,因此:F=(G2×L+G1×L1)/H。

F—油缸活塞杆受力;G1—摇臂重力;G2—滚筒重力;L—摇臂长度;L1—摇臂重心最大力臂;H—油缸最大力臂;∅—滚筒直径图2 采煤机油缸上置式调高系统建模

调高油缸能提供的轴向力范围应为(1.3~1.5)F,可以根据机械设计手册以及采煤机允许的空间尺寸,设计活塞、活塞杆、缸体、油缸大小腔压力等,并确定其工作压力。根据所需要的油缸升降时间计算泵的排量V,进一步计算电机功率P、油箱容积、阀组流量Q等。对定量泵、比例阀、吸油过滤器、高压过滤器、油箱等选型和设计。

1)油缸受力计算:

采煤机总体参数:G2=150000N、G1=300000N、L=5m、L1=2.5m、H=1m。

按1.5倍系数计算:F=2250000N。

2)系统工作压力计算:

根据设计手册,选取活塞杆直径240mm,油缸内径480mm,油缸行程设计为1m。

计算得到小腔压力约为17MPa,按0.8的管损计算实际工作压力约为20MPa,因此系统工作压力设计为25MPa。

3)泵的排量计算:

下降时间设计为85s、电机转速约为1500r/min。

计算泵有效排量约为85mL/r,泵的容积效率取0.9,因此选取泵的排量为95mL/r。

4)实际泵电机功率计算:

P=V·ω·T/54000

式中,P为理论泵电机功率,kW;V为理论排量,mL/r;ω为工作转速,r/min;T为工作压力,MPa。

经计算:P=66kW。按0.9的效率计算实际需要的最大泵电机功率为73kW,选取75kW的泵电机。系统最终设计参数见表1。

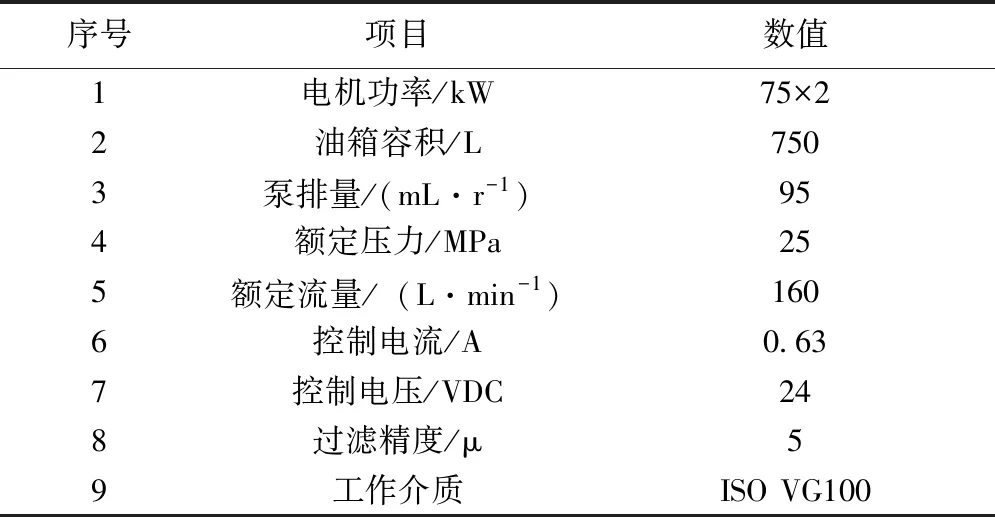

表1 液压系统参数表

3 结构及功能特点

3.1 结构特点

1)油缸采用上置式,相比常规的油缸下置式结构形式(如图3所示),调高摇臂时油缸小腔受力,因此需要更大的油缸外径。为了保证调高油缸的升降速度,泵的排量需要相应增大。油缸上置式结构形式的优点在于防护全面可靠,调高油缸外侧可设计伸缩式护罩,能有效避免煤和矸石进入调高油缸下部,排除了因煤或矸石堆积造成调高油缸憋卡损坏和活塞杆被刮伤的可能性,而上置式调高油缸无法有效防护。

图3 油缸下置式示意图

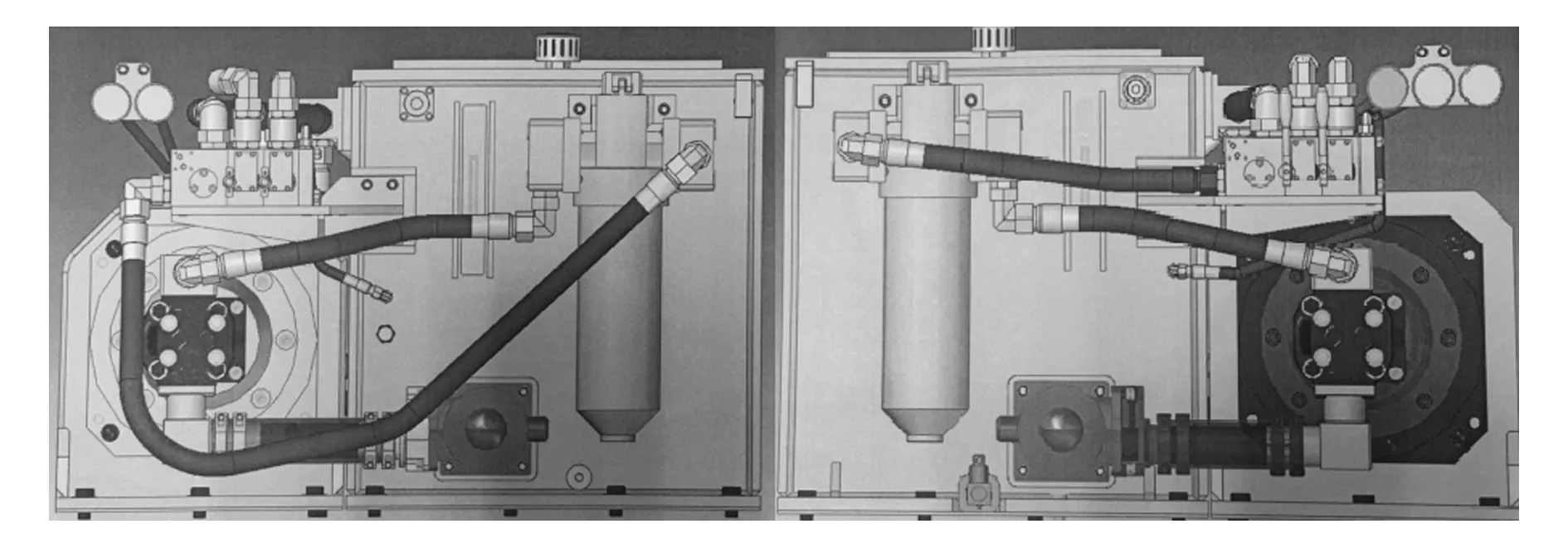

2)采用双泵站对称结构形式:左、右泵站相互独立,结构相同,也使左右牵引箱可设计为对称结构,既保证了空间布置均衡,也具有通用互换性,左泵站控制左调高油缸和破碎机油缸,右泵站控制右调高油缸和顶护板油缸,液压系统左右泵站结构三维模型如图4所示。

图4 液压系统左右泵站结构三维模型

3.2 功能特点

3.2.1 调高速度可调节控制

对于自动化工作面,记忆截割的控制精度同摇臂的升降速度直接相关,泵的排量增大会使常规阀组调高的精度大幅降低,因此摇臂升降速度可调节的功能是实现自动化工作面的必要条件。

比例阀可通过输入电流信号来控制开口大小,从而控制调高速度。阀芯开口与控制电流的关系如图5所示,实测比例阀流量随输入电流信号的变化曲线如图6所示。从图6中可看出阀芯开启量与控制电流呈线性关系,而流量受泄漏和信号延时等影响具有一定的滞后,呈近线性关系。

图5 阀芯开口与控制电流的关系

图6 实测比例阀流量随输入电流信号的变化曲线

3.2.2 实现所有油缸同时升降的功能

现有采煤机液压调高系统通常仅设置一个泵站集中控制所有油缸的升降,阀组采用换向阀阀片的拼接、每个换向阀由一个电磁阀控制的结构,需要某个油缸动作时,控制相应的电磁阀,继而控制换向阀动作。由于每片阀块控制的油缸压力不同,若同时打开多个阀块,油液会更多的流向负载压力较低的油缸,导致负载压力较高的油缸很难动作,无法实现多个油缸同时操作的功能,实际使用中往往设置最多只能一个阀块动作。采用比例阀在功能上可实现所有油缸同时升降,但由于泵的排量受到采煤机空间布置等约束,大功率采煤机摇臂调高油缸具有直径大的特点,同时升降需要较高的流量,所以单泵站的结构形式很难保证足够的升降速度。而采用比例阀的同时,按照左右泵站的布置方式,把左右摇臂调高油缸控制阀分别布置在左右泵站,由于破碎机和顶护板油缸相对调高油缸很小,因此既可以实现所有油缸的同时升降,又能保证升降速度。

4 系统性能的提高

新型大功率自动化调高系统相比传统型液压系统在以下几个方面的性能有显著提高:

1)可靠性。首先,系统配置了高压过滤器,使油质处于高度清洁的状态,为系统所有液压件提供良好的运行环境;其次,系统采用了比例阀组,降低了系统冲击,同时采用了螺纹式管路接头,提高了系统抗冲击的能力;另,系统双泵站的结构形式,一方面为泵箱设计有较大余量提供了条件,提高了液压系统的散热性能,另一方面,若一侧的泵站出现故障,可把该侧的调高油缸接入另一侧的顶护板或破碎机油缸阀块,保证采煤机摇臂可正常升降避免因液压系统出现故障而导致停机停产的情况,即起到了相互备用的作用。上述一系列方法从根本上显著提高了采煤机液压系统的可靠性,保证采煤机的良好运行。

2)操控性能。所有油缸同时升降的功能使得在采煤机运行操控上可根据需要控制升降任一油缸,不再受限于单个油缸控制的弊端,由于比例调节功能的实现,同时可对升降速度进行调节。极大的提高了采煤机运行的操控性能,为井下一线工人提供了便利。

3)记忆截割调高精度。采煤机摇臂升降速度可调功能体现在调高策略上,在采煤机记忆割煤状态下,从定量调节摇臂升降转变为变量调节方式。定量调节的方式指在液压系统流量恒定的条件下调节摇臂升降,记忆截割的策略一般是以固定的速度先朝着目标高度调节摇臂滚筒,同时持续检测滚筒高度,当检测到达目标高度时停止液压系统的调高动作,但由于液压系统的滞后性,摇臂滚筒仍然会有一定的惯性升降量,称为调高误差。而变量调节方式可在将近达到目标高度时,通过降低调高速度的方法来缩小惯性升降量,很大程度上消除了摇臂惯性导致的调高精度误差,提高了采煤机记忆截割的调高精度,为综采工作面自动化割煤提供了更大的自由度。

5 结 语

应大功率智能化采煤机的发展与应用需求,本文对采煤机液压系统进行了研究,提出并设计了一套适用于大功率智能化采煤机的液压调高系统,介绍了系统的原理和设计参数,阐述了系统的结构和功能特点,并归纳了新型系统的性能优势,为自动化工作面采煤机液压系统的设计和改进提供了思路和方法,良好的工业试验和实际生产应用效果验证了系统的可靠性、适应性和先进性。