超高石灰铝法去除废水中氯离子的应用研究

2020-07-24程连元龙逸江

陆 荃,程连元,龙逸江

(广西柳州钢铁集团有限公司动力厂,广西柳州 545006)

前言

随着国家超低排放相关文件的逐步出台与实施,工业废水的排放标准也越来越严格。钢铁行业是工业废水排放大户,废水中含有大量氯离子,氯离子的存在不仅会对供水管网及供水设备设施造成严重腐蚀,缩短设备设施使用寿命,甚至会污染地下水,破坏生态环境,威胁人类健康。循环冷却系统是钢铁厂工业水用量最大的体系,其排放的废水是钢厂污水的主要来源。工业废水排放指标要求日益严格,寻找高效经济的方法去除工业含氯废水具有重要的意义。

氯离子不容易被微生物所利用,其去除一直以来都是一个技术难题,目前氯离子的去除方法主要有电解法、蒸馏法、离子交换法、膜分离、沉淀法等[1-6],电解法装置复杂,电能消耗大;蒸馏法运行成本高,能耗大,不适合处理大量的含氯废水;离子交换法属于传统工艺,对于低浓度含氯废水具有较好的处理效果,但离子交换树脂容易达到饱和,需要再生,树脂再生过程会产生部分废酸废碱;膜分离法分离效率高,去除效果好,但其在运行过程中极易发生浓差极化使得溶质在膜表面析出,造成膜污染,需要更换,而膜的价格比较高;沉淀法是利用外加的处理剂与氯离子发生共沉淀,使其形成难溶化合物,从而将氯离子去除。沉淀法容易操作,工艺简单,见效快,种类多,银离子、亚铜离子可使氯离子沉淀,但只适用于实验检验分析,超高石灰铝法的石灰铝盐沉淀能够有效去除废水中氯离子,成本相对较低,已经得到广泛的研究和开发。考虑到去除效果和工业生产应用,采用超高石灰铝法处理含氯废水具有较好的应用前景。

1 超高石灰铝法的原理

超高石灰铝法是传统石灰法的改进,其是通过向含氯溶液中加入钙系盐和铝系盐使其与氯离子结合生成钙铝氯弗氏盐沉淀(Ca4Al2Cl2(OH)12),使氯离子从体系中去除[7-9]。弗氏盐最早是由P.M.Friedel[10]研究发现,Ca4Al2Cl2(OH)12是弗氏盐的一种,其结构与类水滑石相似。类水滑石的结构为层状和孔隙结构,具有离子交换性能,广泛应用于吸附和催化领域[6,11]。Ca4Al2Cl2(OH)12也是层状化合物,其是由带正电荷的[Ca2Al(OH)6]+和带负电荷的[Cl-,2H2O]构成[5]。据文献报道[7,12,13],推测超高石灰铝法去除废水中氯离子的反应机理如图1 所示:在碱性条件下,将氧化钙(CaO)和偏铝酸钠(NaAlO2)加入含氯废水中,反应先生成钙铝化合物Ca2Al(OH)14,该化合物的主体层板是[Ca2Al(OH)6]+,层间阴离子是OH-,具有交换性,当溶液中的Cl-进入夹板层会与层间阴离子OH-发生离子交换,形成Ca4Al2Cl2(OH)12沉淀物,使得Cl-以沉淀的形式被去除。

图1 超高石灰铝法去除废水中氯离子的机理图

2 超高石灰铝法去除氯离子的应用研究进展

国内外已有研究报道超高石灰铝法对氯离子去除具有较好的效果。程志磊等[8]采用超高石灰法去除中石化汽提净化水中的氯离子,氯离子的去除率达到80.05%,并且经过成本分析后得出该方法的处理成本比反渗透和多效蒸发水处理工艺所需费用相对较低。阮东辉[14]通过正交实验得出影响超高石灰铝法去除氯离子的主要因素是CaO 和NaAlO2投加比例,并认为n(Ca):n(Al)>4 会破坏Ca4Al2Cl2(OH)12的稳定层状结构,使得Cl-插入层板间与Ca2Al(OH)14夹板中的OH-交换数量变少,降低氯离子去除率。樊响[15]利用超高石灰铝法对循环冷却水中氯离子进行试验研究,研究发现在2.5 小时反应时间内氯离子的去除效果最好,去除率随着温度的上升而下降。彭婧婧等[5]通过实验研究表明pH 值在3~11、温度为25~40℃对氯离子均有较好的去除效果。赵晓光等[16]通过超高石灰铝法处理浓度为2500mg/L 的酸性矿井水,去除率为87.9%,取得了较好的去除效果。A.Abdel-Wahab 等[17]研究超高石灰铝法对循环冷却水中氯离子的去除效果,并进行动力学实验,实验结果表明该方法可以有效去除氯离子。张强等[4]研究超高石灰铝法去除气田废水的氯离子,经过处理后氯离子浓度由原来的2338.14 mg/L 下降至181.18 mg/L。超高石灰铝法对污水处理技术提供了有力的支持,采用超高石灰铝法去除废水中氯离子要合理控制钙盐和铝盐的投加量,使得Ca、Al、Cl 三者达到最佳比例,同时反应时间、温度容易控制,将有利于工程上应用,但其在处理钢铁厂含氯废水的应用研究报道相对较少。

3 超高石灰铝法在处理钢铁厂含氯废水的应用展望

3.1 钢铁工业废水中氯离子的来源及危害

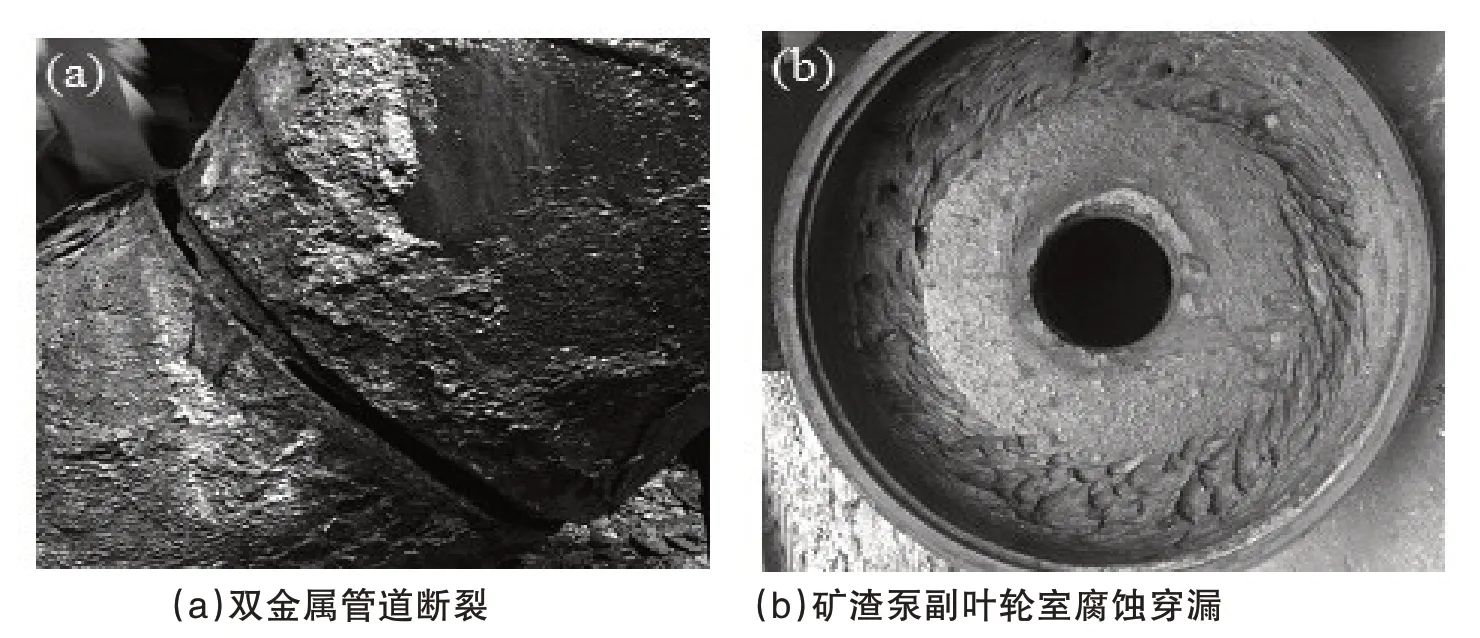

焦化尾水、冷轧酸洗使用的盐酸、除盐水生产使用的盐酸、软化水生产使用的工业食盐是钢铁工业废水中氯离子的主要来源,其中,焦化尾水氯离子浓度平均在1248~2500 mg/L,冷轧废水氯离子浓度为700 mg/L 左右,氯离子浓度高,处理难度大。目前,焦化尾水普遍采取收集回用方式,利用工艺的共性,提供炼铁高炉冲渣使用。然而,氯离子是一种常见的致腐蚀性离子,其对不锈钢腐蚀类型有应力腐蚀、孔蚀、晶间腐蚀,有文献报道304 不锈钢发生应力腐蚀的氯离子临界浓度为90 mg/L[18]。氯离子对钢铁设备的腐蚀情况如图2 所示,由于氯离子属于活性阴离子,当在流动溶解氧条件下,氯离子会吸附在金属表面,破坏金属表面的钝化膜,使设备产生锈蚀,设备表面形成的铁锈会挤压设备内部产生拉应力,引发出晶界裂缝,导致氯离子不断渗入,加大腐蚀速率和面积,使得设备表面的裂缝变宽、延长,从而造成金属管道断裂和矿渣泵副叶轮室腐蚀穿漏[19]。

氯离子易造成腐蚀直接影响工业设备的正常使用,前期对炼铁高炉设备使用焦化尾水冲渣前后寿命变化进行了考察,如表1 所示,从表1 可以看出氯离子的存在明显缩短了设备的使用寿命,这会给企业带来安全隐患,造成一定的经济损失。为了降低钢铁厂回用水氯离子浓度,提高回用水水质,维护设备稳定运行,引进经济有效的方法去除水中氯离子具有重要的意义,同时利用钢铁工业废水作为处理对象,能够进一步提高超高石灰铝法在工程应用的可行性。

图2 氯离子对钢铁腐蚀情况

表1 炼铁高炉设备使用焦化尾水冲渣前后寿命变化

3.2 超高石灰铝法的实用性分析

石灰和偏铝酸钠是废水处理最普遍使用的药剂,在含氯废水中,石灰的加入可以将钢铁工业水质软化,偏铝酸钠和石灰同时加入可使氯离子以沉淀的形式被去除。超高石灰铝法在技术方面主要控制好药剂添加比例、反应时间、温度、pH 值,将石灰和偏铝酸钠在焦化尾水、冷轧废水产生前端及除盐水中和池进行投加,采取源头治理方式,提高回用水水质,减少氯离子对回用水用户设备造成损害,技术要求相对较低,操作过程简单,无二次污染和有毒物质产生;在经济方面主要是原料的投入,并且反应后产生的沉淀物与类水滑石吸附剂相似,可作为去除重金属的吸附剂,具有二次利用的价值。后期将通过大量实验研究超高石灰铝法对钢铁工业废水中氯离子的去除效果,进一步分析该方法的应用可行性。

4 结论

随着经济的不断发展,国家对环境保护越来越重视,针对废水处理的标准要求也日益严格。工业上含氯废水的处理方法种类很多,超高石灰铝法作为一种有效去除氯离子的方法,在部分行业已经取得了成功的应用。为了进一步提高超高石灰铝法的工业化应用,对其在处理钢铁厂含氯废水的应用进行展望,通过不断研究和改进,有利于钢铁工业废水处理技术的开发。