柔性导向三维织造复合材料预制体细观结构分析

2020-07-24刘云志李志坤

刘云志,战 丽,王 争,张 群,李志坤

(机械科学研究总院集团有限公司 先进成形技术与装备国家重点实验室,北京 100083)

1 前 言

材料是工程装备的基础。由两个或两个以上独立的物理相所组成的材料称为复合材料,其与金属材料、高分子材料、无机非金属材料构成了材料的4大体系,是先进制造工程技术与可持续发展的重要推动力[1, 2]。复合材料的性能优于组成该材料的各单一材料,具有质轻、高强、高模量等优点,被广泛应用于大型航空航天器、高速车辆、兵器工业等领域[3]。相对于二维增强复合材料,三维增强复合材料在很大程度上提高了材料的性能,克服了二维增强复合材料抗冲击性能差、层间强度低、容易分层等缺点[4, 5],具有性能指标可设计性、材料与结构的一致性、产品形体设计的自由性等明显的优势,因而成为复合材料研究新热点[6, 7]。近年来,国内外相关学者对三维增强复合材料的预制体结构进行了分析研究,可实现材料的结构功能一体化设计[8]。Byun等[9]将预制体中纤维束的截面形状近似为凸透镜形,并假设编织纤维的参数为常数,编织角度影响材料的性能,交织纱线的交织复合导致纱线被压平,从而建立了挤压状态下三维机织结构的几何模型。周光明等[10]假设织物内部所有纤维束截面为椭圆形,截面形状不随位置变化,解决了纤维束交织过渡的问题,对比分析直交和弯交两种结构,构建了符合工程实际应用的模型。单忠德等[11, 12]基于柔性导向三维织造技术,做了纤维束横截面为矩形的假设,并建立了不同导向套排布方式以及不同织造路径下织物的单胞模型,经实验验证,单胞模型可以较为准确地反映织物的真实情况。万喜莉等[13]通过观测复合材料试样的细观结构,研究了预制体中纤维束屈曲程度与压缩应力的关系。郭兴峰等[14, 15]对三维正交织物的结构进行了几何表征和数学表征,得出了预制体相关参数与纤维体积分数的关系。

预制体是复合材料的支撑骨架,其结构形式决定了复合材料中纤维的体积分数和排列方向、孔隙的分布及几何形状,以及纤维的弯曲程度,进而影响材料的成形过程,最终对材料的性能产生较大影响[16]。为准确表征复合材料预制体结构特征,本文基于纤维束截面假设、细观结构观测、几何建模等方法,采用柔性导向法织造复合材料用三维增强织物,分析了织物的几何结构,构建了三维织物的几何模型,通过树脂转移模塑成型(RTM)工艺制备复合材料试样,观测了试样的细观结构,得出了纤维含量与纤维截面的关系,为构建复合材料预制体三维细观结构模型提供实验验证,为复合材料力学性能预测奠定基础。

2 柔性导向三维织物几何结构分析及校验

2.1 三维织物几何结构分析

图1 导向套替换前(a)和替换后(b)复合材料构件预制体的示意图Fig.1 Schematic diagram of composite component preforms before (a) and after (b) guide replacement

根据导向模板上导向套阵列的空间结构特点及纤维束铺放工艺,在预制体中取一个最小单元,该单元通过空间上的叠加可形成整个预制体,如果此特征单元不能再细化为更小的单元,则称此单元为最小单元体,简称为单元体,通过计算单元体内的纤维体积分数,表征整个织物的纤维含量[18, 19]。单元体的整体结构尺寸由织造参数确定,确定织造参数后可得铺放纤维束的3个空间区域在单元体中的占比,再通过计算X/Y/Z3向铺放纤维束的体积分数,推导出单元体内纤维体积分数Vf,如式(1)所示[20]:

Vf=VfX+VfY+VfZ

(1)

式中VfX/fY/fZ为单元体各向纤维体积分数,见式(2)~(4);

(2)

(3)

(4)

其中,SX/Y/Z为织造用纤维束的截面积,dX/Y为导向套的中心矩;h为单向纤维束致密化层厚度,其值越小,表明预制体压实程度越大。

由上述公式可得预制体纤维的体积分数,见式(5)。在预制体织造工艺参数一定的情况下,预制体压实程度与纤维体积分数正相关。

(5)

2.2 三维织物体积分数预测公式校验

为了验证前文构建的单元模型和推导的纤维体积分数理论计算公式的准确性,进行三维织物织造实验。其中,织造纤维选择日本东丽公司生产的T300PAN基碳纤维;导向模板导向孔的中心矩为3.0 mm,导向阵列以正方形形式排布;导向套直径为1.5 mm、长度为200 mm;织造设备选择北京机科国创轻量化科学研究院复合材料三维织造实验室自主研发的三维织造成形机。

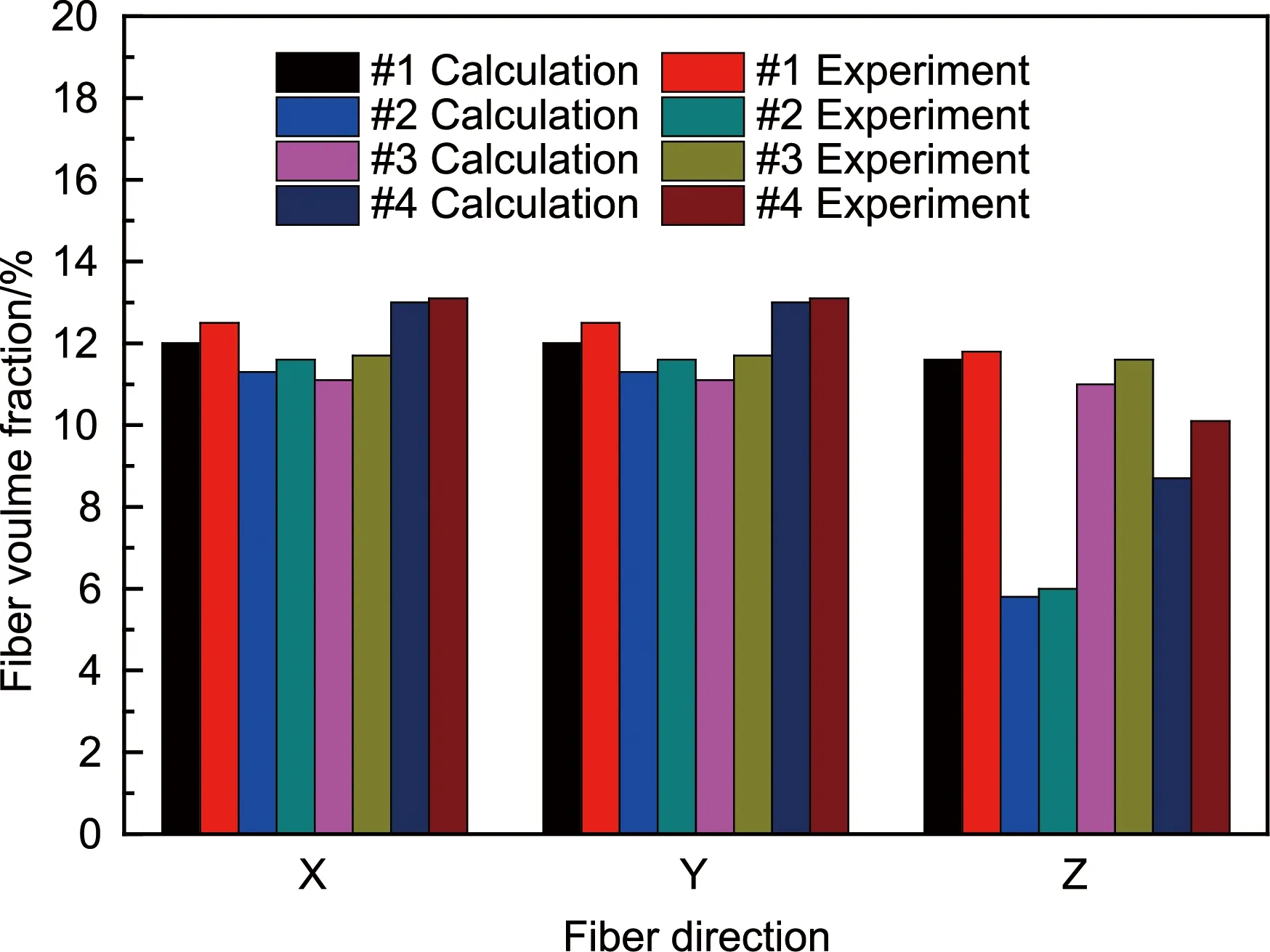

织造实验分为4组,制备的织物外形尺寸和压实程度各不相同,每组实验织造的样品编号为#1、#2、#3、#4,根据纤维体积分数理论计算公式及称重法,计算各组样品中纤维体积分数的理论值与实验值,对比结果如图2所示。比较理论计算值与实验值发现,4组试样3向纤维体积分数偏差较小,X、Y和Z3个方向的纤维体积分数平均偏差分别为3.3%、3.3%和3.4%,小于5%,且3向偏差趋于一致,表明通过建立单元体得到的计算值比较准确地反映了预制体中纤维体积分数的真实情况。

图2 纤维体积分数理论计算值与实验值对比Fig.2 Comparison diagram of theoretical calculation values and experimental values of fiber volume fraction

3 三维织造复合材料预制体细观结构分析

目前,还没有模型可以准确地预测柔性导向三维织造复合材料预制体纤维束截面形状、纱线弯曲程度与压实情况之间的关系。因此,本文对柔性导向三维织造复合材料预制体在厚度(Z)方向压实载荷作用下预制体内部纤维束的细观结构进行研究。

BOG压缩液化实验装置主要包括10 m3储罐、2 m3储罐、压缩机、压力传感器、温度传感器,流量计等。具体连接如图3所示。

3.1 复合材料试样RTM工艺流程

为研究不同压实状态下复合材料预制体内部纤维束的细观结构,基于柔性导向三维织造成形技术X/Y向采用T300-6K碳纤维、Z向采用4股T300-6K碳纤维织造预制体,并通过RTM工艺制备了3种不同压实程度的复合材料试样,其织造参数完全相同,成形后纤维体积分数分别为44.1%、50%和52.5%。表1为RTM树脂固化体系参数。

表1 RTM树脂固化体系参数

预制体的RTM工艺流程如下:(1) 配树脂,按设定树脂固化剂比例配置混合溶液并充分搅拌,然后将混合溶液放入真空干燥箱升温至25 ℃,进行抽真空处理,完成树脂固化体系的制备;(2) 装膜,擦拭成形模具,然后将织造的预制体放入模具中进行抽真空处理;(3)注射,分别将树脂固化混合溶液和装有预制体的成形模具与RTM设备连接,按照注射程序完成预制体与树脂的结合;(4)固化,将装有预制体和树脂溶液的模具放入烘箱中加热,按照升温流程实现树脂固化。

最终得到纤维体积分数分别为44.1%、50%和52.5%的复合材料试样。将复合材料试样按照显微镜观测尺寸和相关要求切割成10 mm×10 mm×10 mm的试块,试块边缘与相应纤维束平行。

在光学显微镜下观测XY平面内纤维束截面形状和弯曲结构。如图3所示,在一个单元体内,由于Z向纱线的约束作用,预制体层间致密化后纤维束横纵截面形状在同一单元体的不同区域有所不同,将X(X/Y向结构完全相同)向纤维分为A、B、C 3个区域,如图4所示,A区域为Z向纤维与平面内X(或Y)向纤维之间正交铺设的夹层结构,B区域为X和Y向纤维正交叠层结构,根据织造工艺的对称性,C区域与A区域结构相同,本文只分析A、B区域。

图3 单元体纤维束分区示意图Fig.3 Schematic diagram of element fiber bundle zoning

图4 X向纤维束分区示意图Fig.4 Schematic diagram of X-directional fiber bundle zoning

3.2 预制体X/Y向纤维束A区域横截面观测

在光学显微镜下观测3种不同压实程度预制体制备的复合材料试样X/Y向纤维束在A区域的截面变化情况,显微镜放大倍数为50倍,3组复合材料样品X向(X/Y向结构完全相同)纤维束区域A处横截面如图5所示。观测试样的细观形貌,可以看出预制体X向织造纤维在A区域的截面形状近似为规则的矩形,印证了预制体纤维束矩形截面假设的可行性。随着预制体压实程度的增加,纤维束矩形截面特征趋于明显,每股纤维束内部两根纤维之间结合更加紧密,富树脂区域减少。

图5 不同压实程度预制体X向纤维束A区域横截面细观形貌:(a)纤维含量44.1%,(b)纤维含量50%,(c)纤维含量52.5%Fig.5 Mesostructure of X-direction in region A with different degrees of compaction:(a)44.1% carbon fiber content,(b)50% carbon fiber content,(c)52.5% carbon fiber content

测量预制体在3种压实状态下Z向纤维空隙第一组样品孔隙大于初始值1.5 mm,后两组样品小于1.5 mm。这是因为纤维束替换导向套后,面内纤维与Z向纤维相互挤压,预制体纤维含量较低时,Z向纤维挤压面内纤维,使Z向纤维束之间的孔隙大于初始值;随着压实程度加大,面内纤维在厚度上被压缩的同时挤占Z向纤维空间,造成Z向纤维束之间的孔隙小于初始值,出现纤维束截面宽度变小的情况。

3.3 预制体X/Y向纤维束B区域横截面观测

纤维束B区域截面细观形貌如图6所示,预制体压实后纤维体积含量为44.1%时,X向纤维束截面宽度较小,厚度较大,两端为半圆形,可近似为跑道型截面;随着压实程度的增加,当预制体压实后纤维含量达到50%时,X向纤维束截面两端的半圆形消失,并且出现轻微的反半圆形状;继续增大压实载荷,当预制体压实后纤维体积含量达到52.5%时,纤维束截面可近似为矩形。

图6 不同压实程度预制体X向纤维束B区域横截面细观形貌:(a)纤维含量44.1%,(b)纤维含量50%,(c)纤维含量52.5%Fig.6 Mesostructure of X-direction in region B with different degrees of compaction:(a)44.1% carbon fiber content,(b)50% carbon fiber content,(c)52.5% carbon fiber content

由于在B区域,纤维束截面不是完全的矩形截面,为了便于分析细观形貌,首先定义纤维束的宽度和高度(此定义仅限于纤维束截面为非矩形的情况):纤维束宽度是指纤维束截面在水平方向上的最远长度,纤维束高度是指纤维束截面在竖直方向上的最远长度。

通过分析纤维束截面形貌可知,织造的预制体样品纤维体积分数为52.5%时,压实状态下预制体X向纤维束B区域横截面纤维束宽度为1.8 mm,纤维束高度为0.251 mm,纤维束宽度超过了导向套的间隙,这是因为面内纤维沿导向套间隙铺放,在B区域,纤维束两边没有导向套(Z向纤维)约束,在压实载荷作用下可以自由扩展,只要压实载荷足够大,便可以超过1.5 mm,其余两组样品纤维束宽度均大于1.5 mm,说明施加的压实载荷达到了迫使纤维束宽度达到1.5 mm的临界载荷。进一步对比发现,随着压实程度的增加,纤维体积分数增大,纤维束宽度增大,纤维束高度减小。当预制体纤维体积分数由44.1%增加到50%时,纤维束宽度增加6.1%,纤维束高度减小17.8%;当预制体纤维体积分数由50%增加到52.5%时,纤维束宽度增加9.4%,纤维束高度减小2.9%。

3.4 预制体X/Y向纤维束轴向截面观测

图7为3种压实状态下复合材料试样一个织造单元内X向纤维束沿轴向截面的变化走向。在区域B范围内,Y向纤维垂直于纸面,与X向纤维束层层叠加,在压实过程中由于存在两向纤维的相互挤压作用,使得X向纤维束在此区域被压缩得比较完全,纤维束高度比较小;在区域A范围内,只有X向纤维,没有Y向纤维的叠加作用,相同压实高度下,X向纤维被压缩得不够完全,其纤维束高度比较大,甚至会出现两X向纤维之间存在间隙的情况。因此,X向纤维截面形状也分为两部分,第一部分纤维束受到Y向纤维的挤压,截面中间尺寸小于两端尺寸,外形轮廓呈反鼓形;第二部分正好相反,中间尺寸大于两端尺寸,外形轮廓呈鼓形。

图7 单元体内部X/Y向纤维束轴向截面细观形貌:(a)纤维含量44.1%,(b)纤维含量50%,(c)纤维含量52.5%Fig.7 Fiber bundle axial-section mesoscopic morphology in direction of X/Y:(a)44.1% carbon fiber content,(b)50% carbon fiber content,(c)52.5% carbon fiber content

对比分析图7不同压实程度复合材料试样X向纤维沿轴向的截面变化情况,可知在低压实载荷作用下,A、B两区域纤维束截面差别较小,A区域纤维束高度略高于B区域。随着压实载荷的增加,B区域纤维束高度逐渐减小,宽度逐渐增加,而A区域情况正好相反。

柔性导向三维织造复合材料预制体在厚度方向压实载荷作用下纤维发生滑移贴合,在宏观上表现为预制体高度减小,细观上表现为纤维束宽度增加、纤维束截面变为扁平状,纤维束弯曲程度降低,纤维产生滑移导致纤维间的孔隙变小,预制体高度方向的压实最终导致预制体内部细观结构变化。

4 结 论

本文基于柔性导向三维织造技术,制备了柔性导向三向正交结构碳纤维预制体,对织造的复合材料预制体宏观几何结构进行分析研究。基于纤维束截面为矩形等基本假设,建立了预制体宏观几何结构模型,并对模型进行校验分析。纤维体积分数预测值与实验实测值的平均偏差范围为3.3%,验证了所建立的预制体宏观结构模型的可行性以及预测预制体纤维体积分数的准确性。此模型用单元体表征预制体整体,合理简化了预制体轮廓纤维不同路径走向和导向阵列轻微变形带来的靠近轮廓处少量尺寸参数变异影响,使用简便,误差可控。

在Z向(厚度方向)压实载荷作用下,柔性导向三维织造复合材料预制体纤维发生滑移贴合,内部结构发生变化:在每个单元体中,Z向纤维与平面内的X(或Y)向纤维之间正交铺设的夹层结构区域,随着压实程度的增加,纤维束截面形状由近似为矩形趋于标准矩形,每股纤维束内部两根纤维之间结合更加紧密,富树脂区域减少;在每个单元体X和Y向平面内纤维正交叠层结构区域,压实程度较低时,X向纤维束截面两端为半圆形,随着压实程度的增加,纤维束截面两端的半圆形消失,并且出现轻微的反半圆形状,继续增大压实载荷,当预制体压实纤维体积分数达到52.5%时,纤维束截面可近似为矩形;观测纤维束轴向截面形貌在Z向纤维与平面内的X(或Y)向纤维之间正交铺设的夹层结构区域和X和Y向平面内纤维正交叠层结构区域分别形成反鼓形和鼓形结构,沿着纤维束轴向交替重复出现,且随着压实程度的增加,该特征趋于明显。

本文通过分析三维正交结构碳纤维预制体细观结构特征,探究了宏观压实致密化参数对预制体细观结构的影响,为预测复合材料性能提供了参考。