构型化金属基复合材料有限元建模技术

2020-07-24张学习钱明芳李爱滨彭华新

高 翔,张学习,钱明芳,李爱滨,耿 林,彭华新

(1. 哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)(2. 浙江大学材料科学与工程学院 功能复合材料与结构研究所,浙江 杭州 310027)

1 前 言

目前,金属基复合材料(MMCs)的制备工艺已经基本发展成熟,部分体系的金属基复合材料已经能够在工业中量产并得到应用[1]。在塑韧性优良的金属合金内引入陶瓷增强体能够提高材料的比强度、比刚度,降低材料的热膨胀系数[2],然而,硬质增强体的引入会造成材料延伸率及韧性的大幅下降。换言之,复合材料的强化效果以牺牲延伸率和韧性为代价。而金属基复合材料强韧性倒置的问题成为制约其广泛应用的瓶颈之一,寻找解决该问题的有效途径受到了广泛的关注。在传统复合材料设计中,追求的是增强体完全均匀分散在基体合金中。随着增强体从均匀分布到可控非均匀分布的基本理论的突破[3],越来越多的研究表明,增强体非均匀分布能够成为一种可行的强韧化矛盾的解决办法[3-6]。因此,传统的一味追求增强体均匀分布的设计执念逐渐被打破,复合材料构型设计已经成为了一个新的研究方向[3]。

构型设计是一个相对宽泛的概念,其中包括传统复合材料结构相关参数(增强体尺寸、形状、取向等),还包括增强体非均匀分布类型及描述其分布的构型参数。因此,构型设计囊括了除材料化学成分以外的所有设计要素,对复合材料性能起着决定性的影响。然而,这也意味着复合材料的构型设计需要考虑一系列的结构设计要素。若采用传统的实验手段,逐个研究结构设计要素对复合材料性能的影响规律,所需的研究成本巨大,因此需要借助于理论分析及数值模拟。

上海交通大学俞洋等总结了颗粒增强金属基复合材料(PRMMCs)的几何模型构建方法,并介绍了数值模拟技术在PRMMCs力学性能预测中的研究现状[7]。可以看出,数值模拟技术,尤其是有限元仿真实验在传统金属基复合材料研究中的应用已经相对成熟[7-11],并且有限元模拟技术已经成功地应用于传统构型要素研究中,如增强体尺寸[12, 13]、形状[13, 14]、取向[15]。因此,将构型设计引入复合材料的有限元模型中,借助计算机模拟技术,能够省时省力地系统研究各构型要素对金属基复合材料性能的影响规律及对复合材料变形、断裂行为的影响,进而发展复合材料的构型设计准则,填补该领域的研究空白。

本文首先回顾了复合材料建模技术,然后对构型化复合材料有限元模拟工作的研究现状进行了评述,并突出介绍了作者所在课题组在网状结构构型化复合材料领域的相关工作,最后对构型化复合材料有限元模拟工作的未来发展进行了初步展望。

2 金属基复合材料建模技术

近些年,基于细观力学的有限元法已经发展为金属基复合材料研究最常用的模拟方法之一[7]。在复合材料几何模型的设计中,可以考虑材料的各个构型要素。引入各组分宏微观力学性能的数值模型,能够预测复合材料在变形过程中的微区应力、应变场的变化和裂纹萌生扩展行为等。

借助于可视化的场输出(field output)数据,能够定量地统计各组分的承载状态[16-18],并且可以根据应力、应变场的数据输出,分析复合材料的强韧化机理。借助于历史输出(history output)数据,能够获得复合材料的应力-应变曲线[19, 20],进而输出各项力学性能指标(弹性模量、屈服强度、极限抗拉强度和延伸率等);也可以跟踪特定单元和节点的应力-应变演化,分析复合材料裂纹萌生和扩展特征。

2.1 几何模型构建

2.1.1 二维模型构建

在早期,受限于计算机的计算能力,多数基于细观力学的复合材料有限元模拟工作采用了二维几何模型,并且几何模型也经过了大幅简化,如1/4或单增强体的单胞模型(unit cell model)[20, 21]以及将增强体抽象为圆形、多边形的代表体元(representative volume element,RVE)模型[22]。

近些年,根据长纤维增强复合材料SEM形貌观察结果进行有限元建模得到了广泛应用[23-25],如图1a所示。Mehdikhani等[25]验证了有限元力学性能模拟结果与测试结果一致,并且应变云图也与非接触式全场应变测量(DIC)云图结果的重合性很高,如图1b~1e所示。但是采用应变云图验证的方式仅适合于长纤维增强复合材料,这是由于长纤维增强复合材料中,增强体始终垂直于视角。在加载过程中,单根长纤维在径向上的受力是均匀的,而其它材料并不具备这种结构特征。对颗粒增强复合材料,也有类似的工作,然而模拟与实验所得的应变云图无法完全匹配[26]。

2.1.2 三维模型构建

随着计算机数值计算能力的极大提高,复合材料的有限元模型也逐渐由二维过渡到三维,几何模型更加复杂,计算量呈几何级数增长。早期的三维几何模型同样需要进行大量的简化工作,如1/8颗粒或单个球体颗粒的RVE模型[27-29]。随后发展出多球体颗粒复合材料模型[28, 30]、圆柱体形状晶须增强复合材料模型[31, 32]等建模技术。然而,将增强体抽象为某一规则几何形状,使得复合材料模型与真实材料的几何构型特征存在较大差异。为了促进数值模拟达到真正意义上的仿真目的,复合材料的几何模型必须尽可能地贴近真实材料。因此,复合材料建模技术逐渐得到科研人员的重视。

近些年,颗粒增强复合材料体系的三维建模技术取得了重要的技术突破。上海交通大学苏益士等[8]对大量SiC颗粒进行SEM观察,并采用数字图像技术对颗粒进行了几何学分析,提出了一种新颖的颗粒建模方法:将三角形/凸四边形拉伸为三棱柱/六面体,再对实体进行棱角切割形成二十面体/二十六面体,如图2a所示。图2b和2c对比了SiC颗粒的SEM形貌观察结果和基于几何信息统计的理想颗粒几何模型[8],可以看出,SiC颗粒形状基本相同。结合粒度分析仪统计的SiC颗粒几何信息,能够建立出结构特征更加真实的复合材料三维几何模型[9](图2d)。

图2 SiC颗粒和复合材料几何模型:(a) 颗粒建模流程[8],(b, c) 颗粒形貌与模型对比[8],(d) SiCp/Al均匀复合材料模型[9]Fig.2 SiC particle and composite models: (a) particle modeling process[8], (b, c) comparison of morphology and model of particles[8], (d) SiCp/Al homogeneous composite model[9]

为了构建结构特征与真实复合材料完全一致的几何模型,Chawla等[33]提出了切片扫描法:对样品进行反复打磨、抛光和拍照,结合数字图像技术,叠加二维图像进而三维重构得到复合材料的几何模型,如图3所示。这种方式建立的复合材料三维几何模型与真实材料的一致,然而所需工作量巨大、耗时很长。此外,该方法对实验设备和技术要求也较高,因此切片扫描法并非理想的建模方法。随着成像技术的发展,借助电子计算机断层扫描(CT)的复合材料微观结构三维重构技术已经十分成熟。该技术可以直接三维重构出复合材料模型,如图4a所示,通过CT扫描技术得到长纤维增强复合材料的几何模型,三维模型的剖面与SEM观察结果(图4b~4d)一致,长纤维在三维空间中呈编织状结构[34]。

图3 切片扫描法进行复合材料几何模型三维重构的流程图[33]Fig.3 Flow chart of serial sectioning and 3D reconstruction process[33]

图4 长纤维编织物增强复合材料的几何结构三维重构与二维形貌[34]Fig.4 3D Structure reconstruction and 2D morphology of glass fiber/resin composite[34]

2.2 数值模型

复合材料有限元仿真工作的核心问题之一为材料体系中各组分的本构方程,数值模型决定了仿真结果的正确性。在金属基复合材料数值模型中,合金基体被认为是一种弹塑性材料,考虑到硬质颗粒将导致大量几何变形协调位错产生,对基体合金需要进行塑性修正;陶瓷相增强体被抽象为线弹性材料;最后分别引入基体失效、增强体开裂和界面脱粘的行为准则,即可有效地对复合材料变形、断裂行为进行有限元数值模拟。

2.2.1 合金基体的本构方程

金属基体在变形过程中会经历弹性变形、塑性硬化和损伤断裂3个阶段。弹性变形阶段,应力-应变满足胡克定律,即线性关系σ=Eε,在有限元软件中输入基体弹性模量即可。塑性硬化阶段,可以直接输入基体材料拉伸实验数据[26],也可以根据实验数据拟合出Ramberg-Osgood(R-O)关系[22]、Johnson-Cook(J-C)关系[5]等,并输入拟合出的参数。然而,根据传统的位错理论,在复合材料变形过程中,硬质增强体的引入将导致合金基体产生大量的几何变形协调位错和统计存储位错[35]。这意味着,在相同变形条件下,金属基体内的位错密度高于纯合金。因此,需要对金属基体的塑性进行本构修正。

基于传统位错理论,Fleck等[36]在Mises屈服理论中考虑了旋转梯度的影响并引入了偶应力(couple stress, CS),提出了CS应变梯度塑性理论。Fleck和Hutchinson[37]在此基础上考虑了拉伸梯度(stretch gradients, SG)的影响,提出了SG应变梯度塑性理论。CS和SG理论提供了基于细观机制的应变梯度塑性理论所必需的试验规律[38],对金属基体塑性修正理论的发展具有深远的意义。在此基础上,基于细观机制的MSG(mechanism-based strain gradient plasticity)[39]及扩展的CMSG(conventional theory of mechanism-based strain gradient plasticity)[40]应变梯度塑性理论被提出来,将理论力学与材料学研究关联起来[23]。Gao和Huang[41]提出了Taylor非局部应变梯度塑性理论(Taylor-based nonlocal theory, TNT),去除了MSG理论中的高阶项。其塑性修正可以用式(1)表示:

(1)

σm——基体的流变应力;

β——材料相关的经验常数;

Gm——基体的剪切模量;

b——基体的伯格斯矢量长度;

r——增强体颗粒的平均半径;

f——增强体颗粒的体积分数;

εp——塑性应变。

金属基体中引入硬质增强体,因而产生大量几何必须位错(geometrically necessary dislocations,GNDs)[21, 22, 41]。式(1)描述了基体合金因位错密度提高,流变应力增加的塑性特征。基体塑性修正的必要性和可靠性已在多项工作中得到验证[21, 22]。该理论在增强体形状、尺寸效应和热残余应力的研究中得到了应用[22]。

2.2.2 基体与增强体的断裂准则

复合材料中金属基体与陶瓷增强体将产生完全不同的断裂行为。目前,在金属基复合材料中,尤其是颗粒增强铝基复合材料,通常采用临界断裂应力(应变)来描述增强体和基体的断裂行为。在SiCp/Al复合材料体系中,最为广泛使用的是陶瓷颗粒的脆性断裂准则和合金基体的韧性损伤准则。有限元模拟中,单元的损伤行为可以由刚度退化系数D表示,该系数满足0≤D≤1,即单元刚度退化系数初始为0,表示单元未损伤;当单元满足损伤条件则D开始增大,直至D=1表示单元完全失效,该处产生裂纹。

陶瓷颗粒的脆性断裂准则中,增强体的刚度退化系数可以用式(2)表示:

(2)

其中ρ为剪切保留因数,可以用裂纹张开应变(eck)表示[9],如式(3):

(3)

(4)

其中,K是与颗粒形状、基体模量和强度有关的经验系数,d是增强体颗粒直径。显然式(4)规律与实验观察结果一致:即大尺寸颗粒增强复合材料中,颗粒开裂主导材料损伤行为;小尺寸颗粒增强复合材料则受基体失效主导[26]。

(5)

2.2.3 界面脱粘的行为准则

根据基体/增强体的界面结合状态,可以分为强、弱结合两种界面类型。对强界面结合状态而言,如在一些SiCp/6061Al复合材料的拉伸断口观察到近界面区基体损伤早于界面脱粘现象[43](如图5a所示),在有限元模型中只需对基体/增强体单元的界面区节点进行强绑定或强粘合即可。

对弱界面结合状态,则应考虑界面结合强度的问题。通常对弱结合界面的建模有两种方案:① 将界面抽象成一个有一定厚度的界面层(对应于部分复合材料体系中界面处可能出现的几十纳米厚的扩散层),在有限元模型中,界面相被设定为模量与基体合金相同的线弹性材料,当界面相承受的应力达到界面强度时单元开始发生刚度退化[10, 11],如图5b所示;② 采用内聚力模型来描述界面脱粘行为,界面厚度往往被认为是零(对应于扩散较少且干净平直的界面), 内聚力模型采用双线型或指数型的牵引力-位移曲线来控制界面脱粘行为[8, 9, 21],在有限元模拟中可以通过设置基体/增强体接触类型或采用内聚力单元连接基体和增强体的方式建模,如图5c的零厚度内聚力单元模型图。

图5 强界面结合形貌特征与复合材料界面模型建立:(a)近界面区基体损伤[43];(b)厚度为50 nm的界面实体单元[10];(c)零厚度内聚力单元界面Fig.5 The morphologic characteristics of strong interfacial cohesion and composite interface modelling: (a) The matrix alloy failure close to the interface[43]; (b) Interface solid element with thickness of 50 nm[10]; (c) Interfacial cohesive zone element with 0 thickness

3 构型化金属基复合材料模型设计

通过控制增强体的空间分布状态来提高复合材料强韧性的设计理念,目前已得到了广泛认可[3]。其中,双连通和类晶胞结构已成功应用于部分铝基和钛基复合材料[44-46],提高了这些材料的强韧性。在TiBw/Ti[45]和(Al3Zrp+Al2O3np)/2024Al[46]复合材料中,类晶胞结构的复合材料展现出了更高的强度和延伸率。Jiao等在TiBw/Ti网状结构复合材料的基础上,开发了具有二级网状构型的(TiBw+Ti5Si3)/Ti复合材料,并获得了更优异的综合力学性能[47]。因此,构型设计具有强韧化复合材料的潜力。然而,构型要素包括增强体形状、尺寸、含量、取向、空间分布类型及其结构参数等,实验研究工作量大,有时难以反映单因素对复合材料强韧性的影响规律,采用数值模拟方法研究上述要素对力学性能的影响规律受到重视。

3.1 非均匀复合材料模型设计

对非连续增强复合材料,已开展了一些针对增强体团聚状态对复合材料性能影响的有限元数值模拟工作[48-52]。 譬如,Abedini等[48]发现在增强体团聚体区域,基体合金的加工硬化程度更高,更多载荷传递给增强体;Segurado等[49, 50]基于实验和模拟结果指出,增强体团聚不利于复合材料的延伸率提高;Nafar Dastgerdia等[51, 52]发现增强体团聚程度越大,复合材料越易于损伤且裂纹扩展速率更高。

在构型设计中,层状构型属于较为简单的结构类型,其几何模型也易于构建[53](如图6a和6b)。层内可以包含不同种类、尺寸、含量和取向的颗粒、晶须或长纤维,通常层状复合材料由两种层片材料堆叠而成,堆叠顺序为ABAB(如图6a)。在自然界中,有壳类软体动物凭借坚硬、抗冲击性能良好的外壳抵御捕食者。其中,部分壳体即为层状结构,如脉红螺壳和文蛤壳分别为具有ABCABC和ACBACB堆叠顺序的层状复合材料[54]。显然,将传统复合材料建模技术应用于层片的建模,再将层片以不同顺序堆叠,是可行的层状复合材料建模方法。该方法也可应用于梯度层状材料的性能预测。此外,由于环状构型与层状构型相近[55](如图6c),其复合材料的几何模型也可以通过类似方法构建,只需要将层片换为圆筒即可。

Guo等[56]建立了一种链条结构的复合材料几何模型,其中增强体颗粒排列成若干根长纤维状(如图6d和6e)。通过调节结构参数,可以调控增强体的局部体积分数。这种结构设计能够给予SiCp/Al棒状构型复合材料(如图6f)[57]模型构建工作一些启发。

图6 层状/棒状复合材料形貌及几何模型:(a, b) SiC/Al纳米层状复合材料及其几何模型[53];(c) 长纤维增强层状复合材料几何模型[55];(d, e) 链条结构复合材料几何模型[56];(f) SiCp/Al棒状构型复合材料[57]Fig.6 Morphology and geometry models of composites with laminated and bar-liked architectures: (a, b) SiC/Al laminated composites and geometry models[53]; (c) Geometry model of fiber reinforced laminated composites[55]; (d, e) Chain-liked composite models[56]; (f) SiCp/Al bar-liked composites[57]

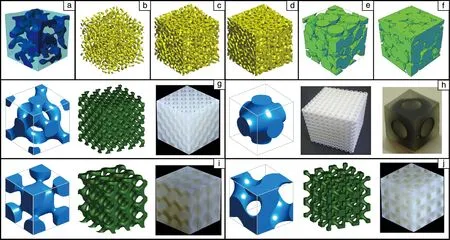

对双连通、互连通复合材料,基于切片法或同步辐射法的三维重构技术可以重现真实的三维结构,利用这些三维结构进行建模得到了研究者的青睐[58](如图7a)。然而,通过重现材料结构的方法建立模型,不利于材料结构的参数化调控。数值模拟研究指导材料体系设计,首先需要确定结构类型并采用明确的结构参数控制模型的几何特征。Soyarslan等[59]提供了一种新的双连通结构设计算法,通过改变渗流阈值、波纹数、波纹长度和体积分数来控制空间结构(如图7b~7d)。此外,部分双连通结构复合材料是通过热浸渗的方法制备的,即将基体压入泡沫结构的增强体预制块中实现复合[60, 61]。此类复合材料的几何模型,可以通过控制泡沫结构的尺寸、孔径分布、含量等参数进行调控[62](如图7e和7f)。极小曲面设计方法也已成功应用于部分金属/陶瓷双相复合材料和泡沫材料中[63-66]。图7g~7j展示了部分材料构型及其几何模型,其中极小曲面的单元结构可以分别用以下公式表示[66]:

图7 连续增强双连通构型复合材料的几何模型及复合材料形貌:(a) 基于断层扫描技术的SiC/Al复合材料几何模型的三维重构[58];(b~d) 用双连通结构设计算法构建增强体体积分数为10%、30%和50%的复合材料的几何模型[59];(e, f) 增强体体积分数为60%和80%的复合材料的泡沫结构几何模型[62];(g~j) 极小曲面单元模型、复合材料几何模型及其形貌[63-66]Fig.7 The geometry models and morphology of composites with bi-continuous architectures: (a) 3D reconstruction of SiC/Al composite geometry model based on tomography technology[58]; (b~d) Establishing geometry models with reinforcement volume fraction of 10%, 30% and 50% based on novel bi-continuous algorithm[59]; (e, f) Foam structure geometry models with reinforcement volume fraction of 60% and 80%[62]; (g~j) Minimal surface element models, composite geometric models and its morphologies[63-66]

F(x,y,z)=sinx×t1+cosx×t2

(6)

F(x,y,z)=cosx+cosy+cosz

(7)

F(x,y,z)=cosx×cosy+cosy×cosz+cosz×cosx

(8)

F(x,y,z)=sinx×cosy+siny×cosz+sinz×cosx

(9)

其中:t1=siny×sinz+cosy×cosz

(10)

t2=siny×cosz+cosy×sinz

(11)

然而,与层状/棒状/环状构型设计不同,双连通构型更为复杂,增强体颗粒/晶须难于安插入形状不规则的构型中。因此在该领域,数值模拟工作集中于连续增强复合材料的性能预测。

3.2 网状构型化复合材料二维模型设计

与双连通构型相近,网状构型复合材料同样存在构型复杂、难于建模的问题。因此,科研人员将网状结构抽象为二维的蜂窝结构,并采用六边形元胞作为网状结构单元[67-69](图8a和8b)。Kaveendran[67]将网络层抽象为均质材料,根据H-S理论计算网络层的弹性模量,再通过有限元模拟预测网状模型的模量(图8a)。Wang等[69]将晶须状增强体安插入六边形元胞的边界(图8b),预测了网状构型复合材料的力学性能。

图8 将网状复合材料结构抽象为以六边形为单元的蜂窝结构:(a) 网络层抽象为各向同性的连续介质[67];(b) 将增强体安插入网络层中[69]Fig.8 Applying honeycomb structure to represent network architecture: (a) The network layer was considered as isotropic continuum[67]; (b) Insert reinforcement into the network layer[69]

Zhao等[70]引入Voronoi算法构建Thiessen多边形(图9a),将网络边界拓宽形成一定厚度的网络层(图9b),再将增强体引入网络层内,形成网状复合材料的几何模型(图9c和9d)。这种几何模型的网状构型更加接近于真实材料的形貌观察结果。然而,将三维结构变形抽象为二维平面问题,其合理性有待商榷。平面应变问题需满足:纵向尺寸(Z轴方向)远大于横向尺寸(X、Y轴方向)的条件;垂直于纵向做任意截面,其剖面结构不发生变化,如长纤维增强复合材料[24, 25]、层状复合材料[71]垂直于纤维、层片方向的剖面形貌一致。平面应力问题则需满足纵向尺寸远小于横向尺寸,即构件为等厚薄板材料。网状构型设计不满足平面问题对空间结构的基本假设。

图9 基于Voronoi算法构建网状构型复合材料二维几何模型[70]:(a) 构建Thiessen多边形;(b) 宽化边界;(c) 安插增强体;(d) 网格划分 Fig.9 The two-dimensional geometric model of network composite established by Voronoi algorithm[70]: (a) Establishing Thiessen polygons; (b) Widening polygon boundary; (c) Inserting reinforcement; (d) Mesh of the model

3.3 网状构型化复合材料三维模型设计

面对复杂构型设计的有限元模拟问题,三维模型构建成为了关键问题之一。Lee等[72]为5% TiCp/Al网状构型复合材料建立了三维几何模型,如图10a所示。模拟结果显示,网状复合材料的模量和强度皆下降。而以往的研究显示,增强体的连续度提高有利于提升模量与强度[48-52, 56, 57]。该模型以十四面体为结构单元,其中包含6个正方形和8个正六边形(图10b)。六边形与载荷方向的取向角为45°,正方形的取向分别为0°和90°,因此取向角为0°,45°,90°网络平面的面积比为2∶6∶1。平面的取向角对复合材料力学性能产生了巨大的影响。将网络层及其两侧的基体视为一种三明治结构的层状复合材料(图10c),探讨网络层取向角的影响规律时,根据Li等的研究[73]和经典的Kirchhoff理论[74],等厚层板弹性模量随取向角的变化满足“S”型下降规律,曲线关于点P点对称(图10d中曲线1)。对低体积分数的长纤维和晶须增强复合材料的研究表明,模量随取向角的演化曲线发生了左移现象(图10d中曲线2)[75, 76]。考虑到Lee的工作中增强体体积分数仅为5%[72],以45°网络平面为主的模型必然会导致材料模量和强度的损失。此外,从模型图中可以看出颗粒间距约为颗粒直径的两倍,这意味着增强体的连续度极低,不利于发挥硬质颗粒的承载能力[48-52]。因此,需要进一步优化复合材料的构型设计及建模技术。

图10 TiCp/Al网状复合材料几何模型及网络层取向角对弹性模量的影响:(a) 网状复合材料几何模型[72];(b) 十四面体结构单元[72];(c) 网络层及两侧基体组成三明治结构;(d) 取向角对弹性模量的影响Fig.10 TiCp/Al network composite geometry model and effect of orientation on elastic modulus: (a) Network composite geometry model[72]; (b) Tetrahedral unit cell[72]; (c) Sandwich architecture composed by network layer and adjacent matrix; (d) Elastic modulus evolution with orientation

黄陆军等[3]指出网状复合材料的结构与金属材料中的晶胞结构类似。根据文献报道,一种改进的Voronoi算法[77, 78]能够构建出更接近晶胞结构的多晶模型(如图11)。基于该算法的开源软件包Neper已经广泛应用于多晶模型构建的工作中[79, 80],表明采用该软件包构建网状复合材料的空间网络结构是可行的。

图11 原始Voronoi算法(a)与改进的Voronoi算法(b)生成的多晶体模型Fig.11 Polycrystal models generated by original (a) and developed (b) Voronoi arithmetic

Gao等[81]基于改进的Voronoi算法构建了8元胞的多晶体模型,如图12a所示。从中提取出晶界模型,如图12b所示。为了生成复合材料的网络层模型,需要对晶界模型进行拓宽,如图12c所示。将SiC颗粒、拓宽的网络边界和Al基体3个组件进行组装,生成网状构型复合材料几何模型(图12d)。再引入金属基体的塑性修正和颗粒、基体、界面的断裂准则,则能够对网状复合材料的变形、断裂行为进行有限元模拟计算。

图12 网状/均匀复合材料几何模型和网格剖分[81]:(a)采用改进的Voronoi算法生成多晶模型;(b)提取晶界模型;(c)拓宽晶界生成网络层模型;(d)组装SiC颗粒、网络层和基体生成网状构型复合材料几何模型Fig.12 Geometrical model and mesh with network architecture and homogeneous particle distribution for finite element method (FEM)[81]: (a) Generate grain boundary-liked network architecture by the developed Voronoi arithmetic; (b) Extract the network architecture; (c) Widen the network boundary; (d) Assemble three parts into a geometrical model

3.4 增强体连续度对网状构型化复合材料性能的影响

在网状复合材料的制备过程中采用了不同尺寸的基体金属粉体与增强体颗粒进行复合以实现网状构型,通常可以采用颗粒尺寸比,即基体金属粉末与增强体颗粒的直径比(PSR),作为描述网状结构的构型参数。显然,在满足单层颗粒网络层设计的基础上,增强体颗粒尺寸增加,则PSR下降,增强体局部体积分数降低、其连续程度下降。

Gao等[82]在对10% SiCp/6061Al网状复合材料的研究中发现,PSR对SiC颗粒的承载能力有显著影响。较高的PSR意味着SiC颗粒具有较高的连续性,更多的载荷从基体合金传递至网络层内的SiC颗粒。因此,高PSR能够促进SiC颗粒承载更高载荷。如图13所示,在屈服点附近,随着PSR从1∶1增加到10.5∶1,增强体承担的应力由~500 MPa增加到750~1000 MPa。硬质颗粒承担更多的载荷意味着复合材料的模量和强度的提高。应力-应变曲线(图14)显示,PSR为10.5∶1的网状复合材料的模量(89.5 GPa)和强度(315 MPa)皆高于PSR为1∶1的均匀复合材料(85.9 GPa,299 MPa)。然而,促进载荷向增强体传递意味着颗粒更早达到断裂强度而引发开裂,因此材料的延伸率降低。此外,图13和图14显示,PSR≤7∶1时,颗粒承担的载荷相近且弹性模量和强度也接近。这说明7∶1为10% SiCp/6061Al体系的PSR阈值,PSR超过该阈值时,网状构型设计才能够提高材料的强度和模量。然而,构型带来的增强效果牺牲了部分延伸率(图14),这仍然是一个有待解决的结构优化问题。

图14 10% SiCp/Al复合材料的模拟应力-应变曲线[82],插图显示了材料在小变形时的强度演化Fig.14 Comparison of simulated stress-strain curves of 10vol% SiCp/Al composites with various PSRs[82], inset shows stress variation of composites at low strains

3.5 增强体长径比对网状构型化复合材料性能的影响

在均匀复合材料中,增强体的长径比被视为关键的构型要素。随着长径比的增加,增强体的承载能力提高,复合材料展示出更高的强度和模量[83]。在网状复合材料中则显示出了不同的影响规律。

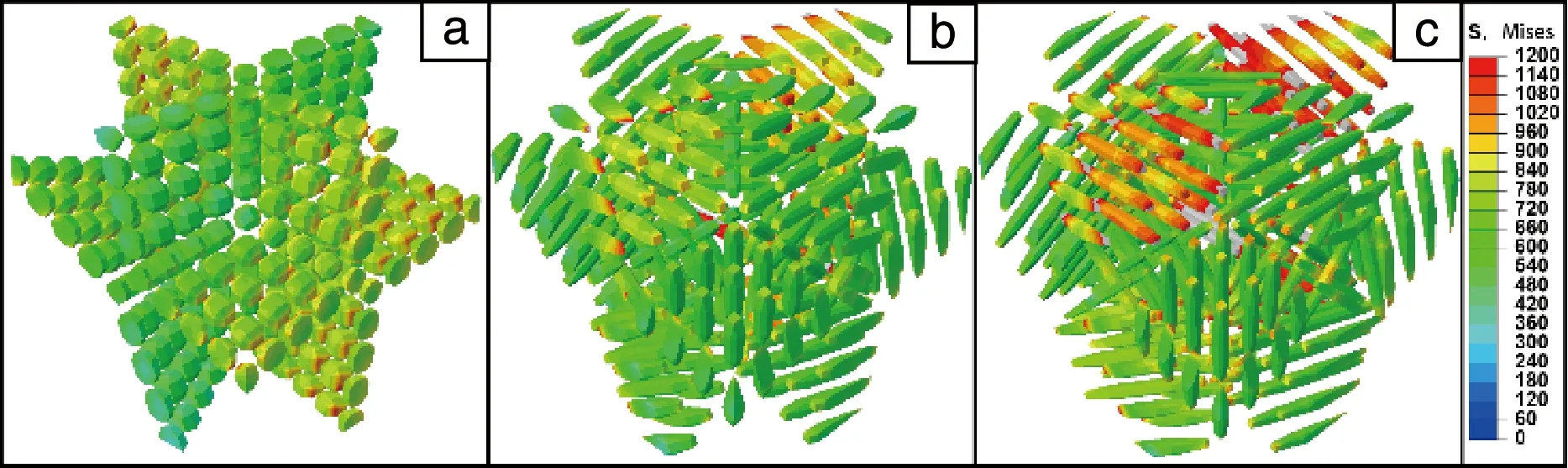

Gao等在图12所示模型的基础上,采用长径比为5∶1的短棒和10∶1的晶须替换颗粒并构建了SiCrod/Al[84]和SiCw/Al网状复合材料几何模型。从增强体所承担的应力(图15)可以发现,不同于SiCp/Al复合材料中平行于拉伸方向的网络层(PaW)内颗粒承担更多载荷,在SiCrod/Al和SiCw/Al复合材料中垂直于拉伸方向的网络层(PeW)内短棒/晶须的承载能力更强,这与PeW层内短棒/晶须近乎平行于拉伸方向有关。随着长径比的增加,网络处增强体局部体积分数降低,这不利于增强体承载;然而PeW内增强体因其平行于载荷方向,能够承担更大的载荷。因此网状复合材料的强度和模量呈现出先降低后增加的变化趋势。由图16可以看出,SiCw/Al网状复合材料的强度高于SiCp/Al网状复合材料,这意味着进一步增大长径比,有望继续提高复合材料强度。

图15 网状复合材料的增强体在屈服点附近时(εxx = 0.4%)的承载状态:(a) SiCp/Al[84], (b) SiCrod/Al[84], (c) SiCw/AlFig.15 Load-bearing state of reinforcement in network composites near the yield strain (εxx=0.4%): (a) SiCp/Al[84], (b) SiCrod/Al[84], (c) SiCw/Al

图16 网状/均匀SiCp/Al、SiCrod/Al、SiCw/Al复合材料的模拟应力-应变曲线[84],插图显示了材料在小变形时的强度演化Fig.16 Comparison of simulated stress-strain curves of SiCp/Al, SiCrod/Al, SiCw/Al composites with homogeneous reinforcements dispersion state and network architecture[84], inset shows stress variation of composites at low strains

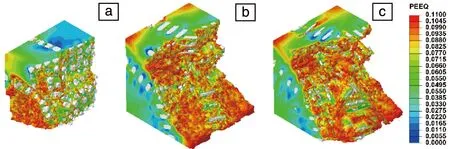

图17为网状复合材料的断口形貌,从图中可以看出,主裂纹是在PeW层内扩展的。在SiCp/Al的断口处,基体塑性应变较低(~0.055);而SiCrod/Al和SiCw/Al复合材料断口区的等效塑性应变较高(~0.110),这意味着SiCp/Al可能经历了脆性断裂,而SiCrod/Al和SiCw/Al为韧性断裂。考虑到PeW层内微裂纹方向与拉伸载荷方向垂直,因此该区域内增强体开裂产生的微裂纹属于I型裂纹。I型裂纹前端任意一点所受应力(σij)与裂纹长度(a)和该点到裂纹尖端的距离(r)有关:

图17 网状复合材料断口形貌:(a) SiCp/Al[84], (b) SiCrod/Al[84], (c) SiCw/AlFig.17 Fracture section surface of network composites: (a) SiCp/Al[84], (b) SiCrod/Al[84], (c) SiCw/Al

(12)

(13)

此外,根据图15可以看出,随着长径比的增加,PeW层内增强体的端面尺寸减小、间距增大。这意味着式(12)和(13)中a减小、r增大,裂纹尖端应力水平将下降。说明,随着长径比的增加,主裂纹变得难于在PeW层内扩展。因此,材料的延伸率得到了提高。从图16中可以看出,SiCw/Al网状复合材料的延伸率与SiCp/Al均匀复合材料的相当,远高于SiCp/Al网状复合材料。这意味着提高增强体长径比可以成为网状复合材料的一种增韧手段。

4 构型化金属基复合材料模型优化展望

结合文献报道可以看出,目前构型化复合材料的有限元模拟仿真工作存在模型尺寸较小、模型过度简化和忽视基体合金的塑性修正等问题。因此仍需要继续提高有限元模型质量,进一步优化构型化复合材料有限元模型:

(1)目前,对双连通/网状等复杂构型的几何模型已经有成熟的方法进行构建,然而颗粒/晶须安插进双连通/网状结构中面临着巨大的挑战。复杂构型颗粒/晶须增强复合材料的几何模型构建需要开发新的建模算法。已有的8元胞设计模型是一种妥协的产物,仍无法很好地代表网状复合材料的真实结构。研究表明,小尺寸模型有可能出现各向异性,并且与实验结果有较大偏差[58]。因此,构型化复合材料的模拟研究迫切需求能够代表真实材料结构的几何模型,以借助数值模拟技术深入研究构型设计对复合材料变形、断裂行为及力学性能的影响规律,揭示构型化复合材料的变形和断裂机制。

(2)混杂增强构型化复合材料可以作为下一阶段的研究目标。已有工作表明,增强体的长径比增加,增强体的间距变大,这并不利于增强体连续度的提高。采用晶须+颗粒混杂增强的办法,有望在强化增强体承载能力的同时降低其对延伸率的损害。因此,构型化复合材料中增强体的混杂效应应该得到重视。

(3)应采用更加细致的损伤模型。目前在金属基复合材料的有限元模拟工作中,基体/增强体的断裂准则皆采用的是唯象理论。当网格单元达到一定应变/应力值则发生刚度退化,采用这一类的断裂准则描述基体/增强体的断裂行为比较粗糙。因此,应采用能细致描述材料损伤行为的数值模型,如能够描述金属基体空洞形核及长大的GTN模型[85]等。