浅谈铝导线在汽车线束轻量化中的应用

2020-07-24毛建伟王武军李厚琨杜金奎尚亚强王振中

毛建伟,王武军,李厚琨,杜金奎,尚亚强,王振中,陈 磊

(河南天海电器有限公司,河南 鹤壁 458030)

燃油经济性和CO2减排成为汽车性能的关键衡量指标,而汽车轻量化是实现或优化这一指标的重要手段,相关报告表明车辆减重10%,油耗降低近3.8%,同时排出的CO2的百分比也会相应减少[1]。为了实现汽车轻量化的要求,一些新型的轻质材料已经在车身、发动机等部件上得到广泛应用[2-3]。线束作为汽车的重要零部件,占整车总质量的2%~3%,而且随着汽车电气系统的比例增高,作为电器连接系统的线束也越来越复杂,其质量也持续增加[4]。目前汽车线束使用的电线都是铜导线,近年来随着铜价连年上涨,以及为了满足汽车轻量化的要求,所以寻求新的方法和材料来替代铜导线势在必行。铝导线与铜导线相比具有质量轻、价格廉的优点,因此铝导线被认为是实现汽车线束轻量化最适合的材料之一。

1 铜、铝导体性能对比

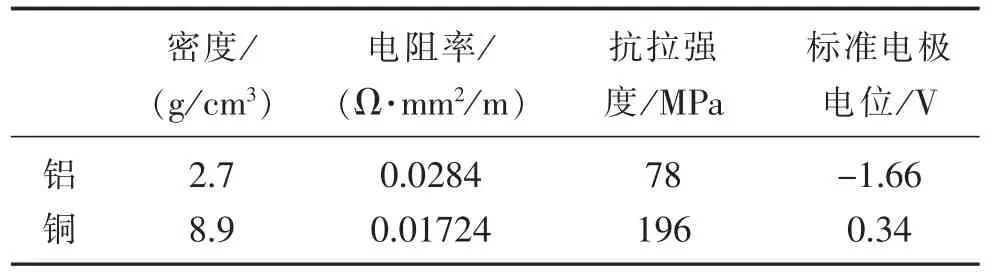

铜、铝导体的性能对比见表1[5-6]。

表1 铜、铝导体的性能对比 (20℃)

虽然铝导体具有质轻价廉的优点,但是其缺点也是显而易见的,汽车线束使用铝导线取代铜导线存在以下几个技术难点:①铝导线的导电率约为铜导线的60%,铝导线的载流量低;②铝导线机械强度低,影响端子压接拉脱力;③铝导线表面极易生成氧化膜,造成压接电阻升高;④铜铝间的电极电位差约2V,如果铜端子压接铝导线,当铜和铝的连接处在潮湿的环境中,同时有化学介质溶解于水汽中形成电解液时,从而形成以铝为负极、铜为正极的原电池,使电位较负的铝腐蚀溶解,即电化学腐蚀。

2 实现汽车线束铝化的方案探讨

针对铝导线在汽车线束的应用中存在的技术难点,经过研究人员持续的探索,近年来这些技术难点不断被攻克,从而推动了实现汽车线束轻量化的进程。

2.1 铝导线载流量低的解决方案

作为导线最关键的功能是承载电流,铝导线导电率比铜导线低,这是铝导线的固有特性,要想达到与铜导线同等的载流能力,唯有增加铝导线的截面积。同等横截面的铝导线载流量比铜导线低25%。同等横截面铝导线与德标铜导线载流量对比见表2。铜、铝导线具有同样载流能力时,虽然铝导线的横截面增大,但是其质量仍然比铜导线低约50%。

2.2 端子压接铝导线拉脱力低的解决方案

在QC/T 29106《汽车电线束技术条件》中规定了端子与电线压接应牢固,在规定的拉力下不应损伤和脱开。而铝导线的抗拉强度较低影响端子压接拉脱力。要想抑制铝导线导电性下降的同时还要提升其强度,最有效的方案是开发全新铝合金导线。住友电装株式会社开发出了Al-Fe-Mg为主元素的铝合金导线[7],其具有110MPa以上的抗拉强度、15%以上的断裂伸长率和58%IACS以上的导电率。这种全新的铝合金电线在实现线束轻量化和确保导电性的同时,使导线具有了优异的强度、加工性和耐冲击性。河南天海电器有限公司开发了一种含有Al、Fe、Cu、Mg元素的汽车铝合金蓄电池线,铜元素可增加合金的电阻稳定性;铁元素提高合金的抗蠕变性,避免由于蠕变引起的松弛问题;镁元素在同样的界面压力下,能够提高接触点而具有更高的抗拉强度[8-9]。

表2 同等横截面铝导线与德标铜导线载流量对比

2.3 铝导线表面氧化膜影响端子压接电阻的解决方案

铝在空气中极易形成致密的氧化层,在保护不受腐蚀的情况下具有很强的绝缘性,为较好地电气连接,需要在端子压接时破坏氧化层。此时的关键突破口是将端子压接部的原始凹槽型压筋改进为“锯齿状”或“锥形凸点”的压筋,该结构在压接时可刺破铝导线表面的氧化层,将下面的金属铝与端子表面建立起良好的金属接触,从而实现可靠性连接,同时“锯齿状”或“锥形凸点”的压筋结构增大了压接接触面积,提升了端子压接拉脱力[10-11]。

2.4 铜铝压接形成电化学腐蚀的解决方案

铜端子与铝导线压接时由于铜铝之间存在电位差,其连接处出现水汽,同时有化学介质溶解于水汽中时,铜铝连接处就会形成电化学腐蚀。铜铝压接形成电化学腐蚀的条件为电位差和电解质。此时的关键突破口是消除电位差和密封隔离电解质。消除电位差的方法有铜铝过渡端子的设计等;隔离电解质的方式有直接密封隔离、中间物密封隔离、防腐处理等。

2.4.1 消除铜铝压接电位差

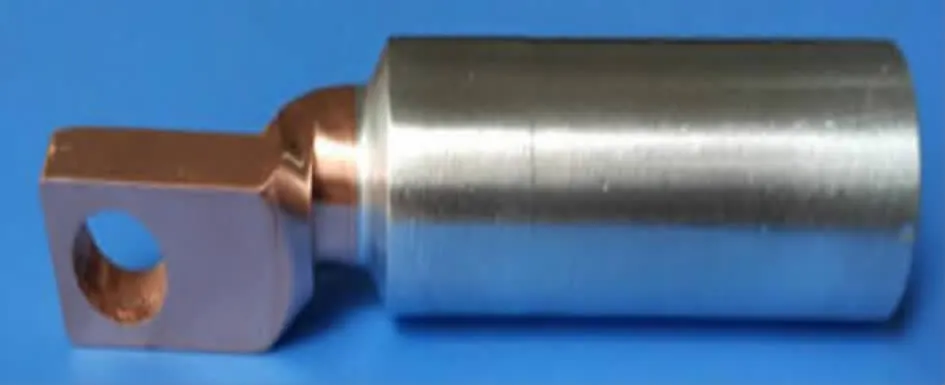

不同的金属材料具有不同的标准电极电位,要想使相互接触的金属之间的电位差为零,那么接触的金属必须为同一种材料。针对大线径铝导线的压接开发了铜铝过渡端子[12],见图1。铜铝过渡端子包括铜鼻子和铝连接管,铜鼻子由铜棒在冲床上经过挤压、冲孔、裁切而成,铝连接管由铝棒机加工而成,铜鼻子和铝连接管经过摩擦焊接工艺实现无缝连接。铜铝摩擦焊接工艺是铜铝棒高速旋转摩擦对压,通过高速摩擦产生热能,溶化铜铝棒,实现铜铝端面100%冶金结合。铜铝过渡端子在使用时将铝导线插入铝连接管中,采用特殊的压接方式保证压接性能。使用铜铝过渡端子压接铝导线消除了电位差,避免了铜铝电化学腐蚀。针对小线径的端子产品,铜铝过渡端子无法满足产品的多样化、复杂化的结构要求,所以在保持现有小线径端子产品结构的情况下,只有通过隔离电解质的方式来解决铜端子与铝导线压接的电化学腐蚀。

图1 铜铝过渡端子

2.4.2 直接密封隔离电解质

为了达到端子压接部隔离电解质的效果,古河电气工业株式会社开发出了气密性高、具有防腐蚀结构的端子[13],我们暂且称为焊接筒端子,其生产和压接示意图见图2。与现有一般端子相比,焊接筒端子同样使用高速冲床成型,压接部卷圆筒,采用在线激光焊接技术将成型后的端子压接部制成相对密封的管结构,将铝导线插入此管结构中,采用特殊的压接方式使铝导线在管结构中处于机械密封状态,从而直接隔离了电解质,极大程度抑制了铜端子与铝导线压接的电化学腐蚀。

图2 焊接筒端子生产及压接示意图

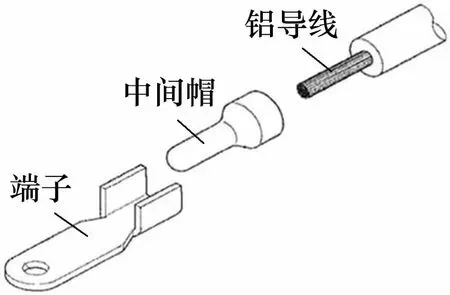

图3 铝导线与端子连接结构示意图

2.4.3 中间物密封隔离电解质

为了达到端子压接部隔离电解质的效果,矢崎总业株式会社提出了带有中间帽的铝导线与铜端子连接的结构[14],见图3。此结构包括端子、中间帽和铝导线。端子与现有传统端子相同,并且端子材料为铜合金;中间帽具有导通性,并且由金属材料制成,该金属材料的标准电极电势介于铝的标准电极电势和铜的标准电极电势之间。在压接过程中,通过选择不同规格的中间帽来适配不同线径的铝导线,将铝导线插入中间帽中,采用特殊的压接方式使端子压接部、中间帽和铝导线三者实现机械连接,此时铝导线在中间帽中处于机械密封状态。中间帽的使用不仅降低了铜铝之间的电位差,而且也隔离了电解质,抑制了铜端子与铝导线压接的电化学腐蚀。

2.4.4 防腐处理

铜端子压接铝导线后进行防腐处理也可以解决铜铝之间的电化学腐蚀,防腐处理的方式有树脂模压法和喷涂法等。

树脂模压法[15]是在传统铜端子压接铝导线后,采用注塑模具,使热塑性树脂对端子压接部与铝导线的连接处进行整体密封,从而使端子压接部和铝导线整体与外界隔离。树脂模压法使用的防腐蚀材料有:聚酰胺树脂、聚乙烯树脂、聚丙烯树脂、聚烯烃树脂等有机树脂。

喷涂法[16-17]是在传统铜端子压接铝导线后,采用专用喷涂装置,将液态或糊状的防腐蚀剂喷涂在未被端子压接部覆盖而裸露在外部的铝导线处,从而使铝导线与外界隔离,阻挡了水份和电解质进入铜端子与铝导线接触处,抑制了铜铝电化学腐蚀。喷涂法使用的防腐蚀材料有:①中间电位金属防蚀膜;②光敏树脂 (乙氧基化苯基丙烯酸酯、苯氧基聚乙二醇丙烯酸酯等);③疏水性防蚀剂 (带有疏水基团的苯并三氮唑等)。

3 结束语

目前虽然铝导线在汽车线束中应用有了很多解决方案,但是这些解决方案仍然存在诸多的不足,例如工艺复杂、技术成熟度不够、产品品质风险有待持续验证等。在未来的时间里仍需要不断推进铝线束应用技术的创新和突破,相信未来铝导线的应用前景将更加广阔,为实现汽车节能减排做出贡献。