SKA低频天线结构优化设计

2020-07-23陈元元

江 涛,陈元元,胡 峰

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

0 引 言

平方公里阵列(SKA)是正在建设的下一代最大的射电望远镜,拟由约3 300面15 m口径抛物面天线、250个直径约56 m的中频致密孔径阵列,以及1 024个直径为35 m的低频稀疏孔径阵列组成,分布在3 000 km范围[1-2]。其中低频稀疏孔径阵列工作在50~675 MHz之间,采用对数周期天线形式,天线结构尺寸大,且系统天线数量极其庞大,因此如何在满足电讯要求及天线结构刚强度的前提下,同时兼顾工艺、装配、运输和成本等各方面要素,实现天线单元的结构优化设计成为低频稀疏孔径阵列系统(LFAA)研究的关键内容之一。本文结合SKA低频天线试验子阵的研制,对SKA低频天线单元的结构设计进行了详细阐述。

1 子阵组成及指标

SKA低频天线试验子阵由16个低频天线单元在直径约8 m的圆内随机稀疏放置而成,每个天线单元包含4组对数周期振子、1组低噪放模块以及1组光电转换模块。结合电讯仿真要求及实际使用工况,总结结构设计指标要求:工作温度,-40~+55 ℃;抗风能力,风速≤35 m/s,结构不破坏;结构变形,最大变形≤30 mm(20 m/s风速);运输性,包装后可满足公路、铁路及空运运输形式。

2 结构方案选择

现代天线的结构设计是前期方案策略评估、中期力学仿真与电磁仿真相辅相成,以及后期实物测试结果反馈结构再优化的复杂过程。因此在前期方案选择阶段,需要从工艺性、经济性、环境适应性等各方面权衡,以得到较优方案,缩短整体研发周期[3-5]。

2.1 结构方案Ⅰ

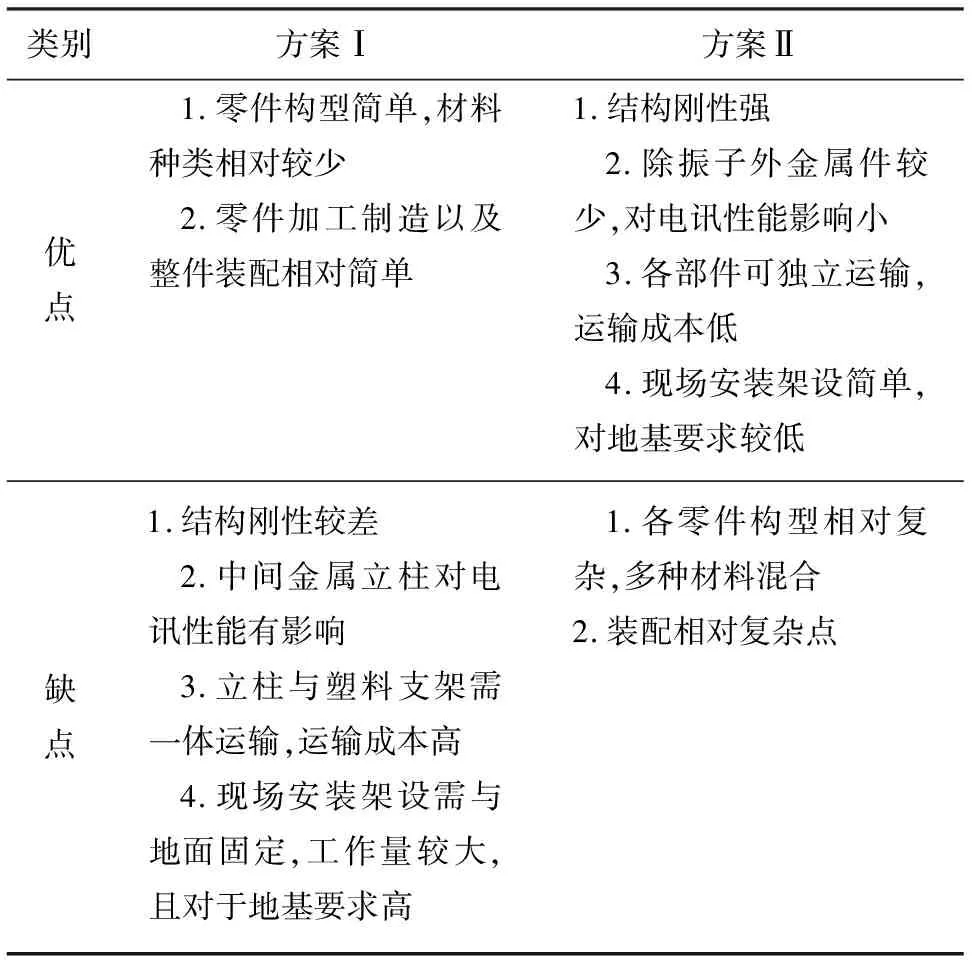

方案I天线单元由立柱、4组振子、塑料支架、塑料支撑、低噪放、光电模块以及顶盖等组成,如图1所示。低噪放模块安装在塑料支架内部,通过4个弹片与振子连接实现馈电,振子由φ36 mm钢管与9根辐射棒焊接而成。塑料支架插入钢制立柱后铆接固定,4组振子与塑料支架螺栓连接后,再通过塑料支撑与立柱连接,保持角度和方向,形成完整单元。

图1 方案I天线单元结构组成

天线单元包络尺寸为φ1 576 mm×1 835 mm,通过立柱底部法兰与地面连接完成阵地安装,光电模块所连接的电缆从立柱侧壁孔引出。

2.2 结构方案Ⅱ

方案Ⅱ天线单元由水泥基座、4组振子、塑料管、塑料支架、塑料支撑、低噪放、光电模块以及顶盖组成,如图2所示。与方案Ⅰ一样,低噪放和光电模块均放置于塑料支架内,通过螺钉与振子顶部连接实现馈电。4组振子顶部与塑料支架螺接固定,底部与水泥基座上预埋螺栓连接,再通过4组塑料支撑与中间塑料管连接为一体,形成稳定结构。振子与方案Ⅰ振子不同,由钢管+塑料棒+支脚装配而成,保证与地面之间的绝缘。

图2 方案Ⅱ天线单元结构组成

天线单元包络尺寸为φ1 489 mm×1 943 mm,阵地安装时,天线单元直接落座地面即可,内部光电模块所连接电缆从中间塑料管引出,同时配格兰头进行密封。

2.3 方案对比

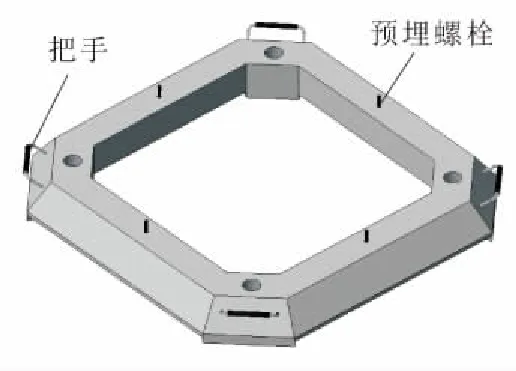

上述2种方案从结构外形上看基本类似,但各有优缺点,具体如表1所示。

表1 2种方案优缺点对比

对比上述方案优缺点,综合考虑工艺性、经济性以及安装架设工作量,方案Ⅱ为较优方案,开展进一步的细化设计。

3 结构方案Ⅱ关键技术

3.1 装配工艺性设计

在详细设计阶段,考虑到馈电连接的可靠性,馈电部分装入塑料支架内独立封装为模块作为最优选择。因此将振子实际划分为2个部分,一部分由辐射板和3根辐射棒焊接而成,其与塑料支架、顶盖、低噪放以及光电模块装配为一体,封装为独立的功能模块,具体组成如图3所示。辐射板与低噪放之间由4颗沉头螺钉连接,为防止低噪放受力,辐射板卡入塑料支架槽内限位。

图3 顶部独立模块结构组成

振子另一部分则由φ30 mm×2 mm钢管,5根辐射棒,尼龙棒以及支脚组成,如图4所示。尼龙棒与支脚和钢管之间均过盈插入连接,辅以紧定螺钉固定,辐射棒则焊接在钢管对应位置。

图4 振子部分结构组成

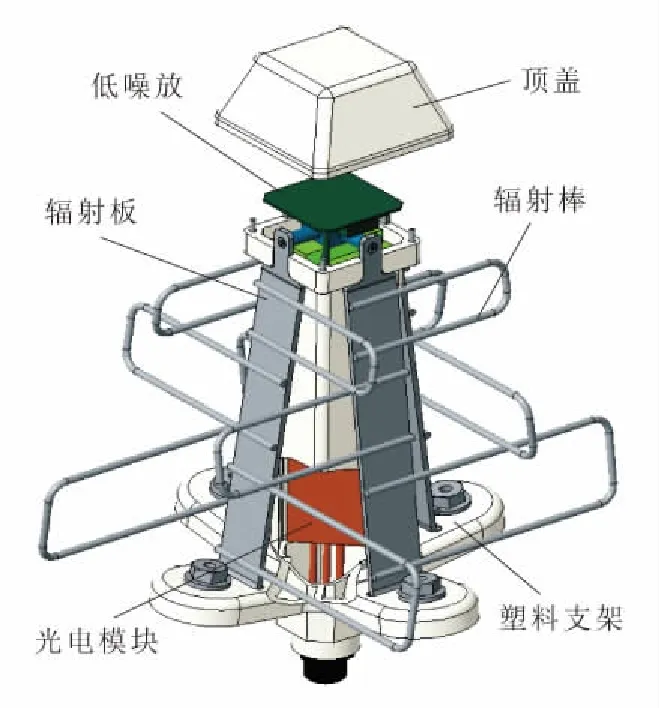

天线单元另一处关键设计点在于塑料支撑与振子之间的装配结构,如图5所示。塑料支撑分为支撑a、支撑b和压板3种零件,支撑a和支撑b相互螺栓连接,卡住中间塑料管和4根振子金属管,塑料管上安装2个卡箍限位,形成稳定结构。支撑a和支撑b上均设计卡槽与最下层辐射棒配合,再通过压板固定,保证辐射棒的刚度,控制振子变形。

图5 塑料支架结构组成

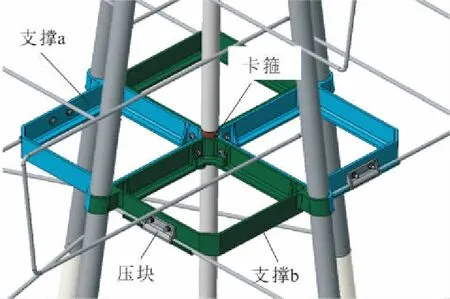

上装功能件落座基础为水泥基座,通过在模具内铺置钢筋框架、预埋螺栓以及拉手,再浇筑混凝土而成,整体结构如图6所示。为防止基座内积水,基座四角均设计有凸台与地面接触,同时基座上预留4个孔,以供阵地布置时,可选择打地桩与地面固定。

图6 水泥基座

3.2 运输性设计

对于SKA低频天线这种大规模、大尺寸的天线,结构的运输性设计极为重要,合理的运输性设计可大幅降低运输及现场安装成本。

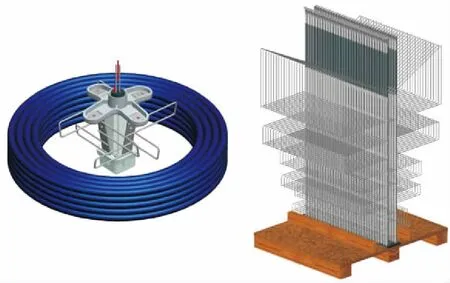

如3.1节内容所示,本天线单元运输状态可拆分为顶部模块、振子、水泥基座、塑料支撑和塑料管5个部分独立运输。顶部模块预装电缆绕着模块盘成一圈,装箱运输,如图7所示。振子则排成两排交叉倒立于运输木架上,外部缠包装胶带防护及加固,装入货车内运输,如图8所示。

图7 顶部模块运输示意 图8 振子运输示意

另外水泥基座则可进行码垛运输,或者在阵地现场制作,运输经济性优良。

3.3 环境适应性设计

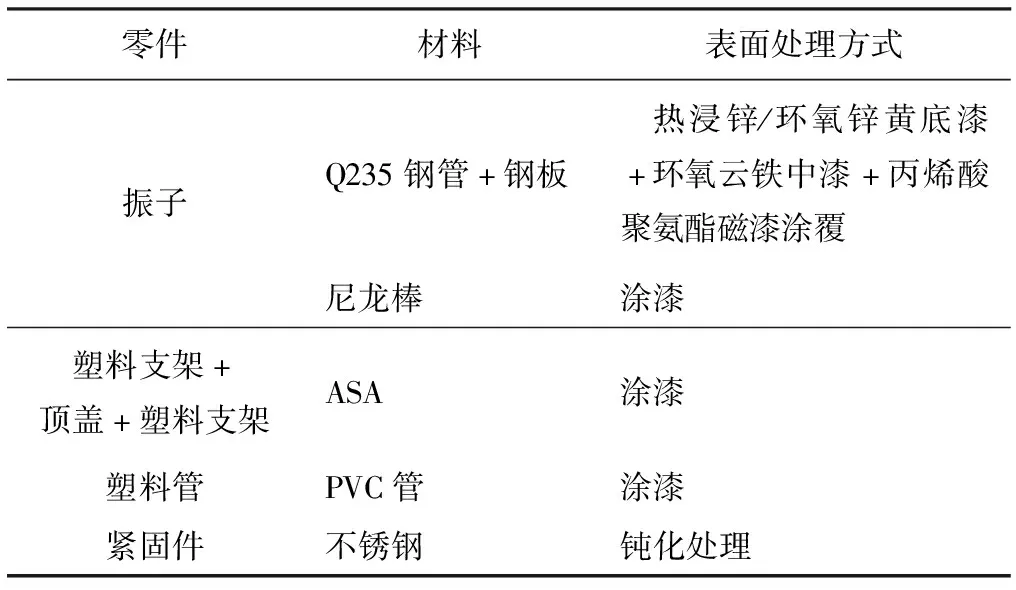

本天线单元的环境适应性设计需从材料选择、表面处理和结构合理设计3个方面进行[6-7]。天线单元的材料体系和表面处理方式如表2所示。

表2 材料体系和表面处理方式

单元主要金属构件为Q235钢管和钢板,材料为市场常见材料,考虑到易腐蚀特性,先采用热浸锌电镀处理,再采用环氧锌黄底漆+环氧云铁中漆+丙烯酸聚氨酯磁漆的方式进行涂覆处理,确保钢制件的环境适应性[8]。

而塑料支架等注塑件选用丙烯腈-苯乙烯-丙烯酸酯共聚物(ASA),该种材料具有卓越的热稳定性,优异的耐候性、抗老化性和耐变黄性[9],已在各种工业产品上得到广泛应用。另外塑料管选用市场常见的PVC管,其力学性能优良,化学稳定性好,适合作为辅助承力件。

在上述内容基础上,还需合理结构的设计才能保证良好的环境适应性,主要体现在:

a.低噪放和光电模块封装在塑料支架内,穿入电缆均用格兰头密封防护,保证电子器件的良好防护环境。

b.振子钢管与尼龙棒过盈连接的同时,在连接位置处涂胶密封,保证钢管内部可靠防护。

4 仿真分析

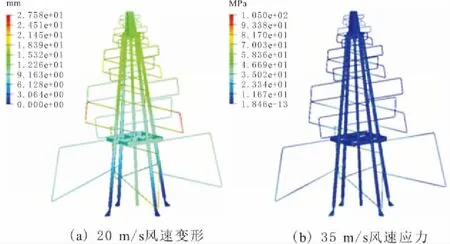

力学仿真分析是该类大型天线单元结构设计必不可少的环节,本天线单元主要需要校核的工况是20 m/s风载荷条件下的刚度和35 m/s风载荷条件下的强度,针对最终模型的仿真结果如图9所示[10]。

由图9可知,20 m/s风载荷作用下,天线单元变形27.6 mm<30 mm,满足刚度指标要求。而在35 m/s风载荷时,天线单元最大应力为105 MPa,位置在最下层辐射棒根部,小于其所用材料Q235屈服应力,满足强度指标要求。

图9 力学仿真结果

5 结束语

针对优选方案,在保证结构刚强度指标的基础上,采用模块化设计的方法保证了天线单元优良的装配工艺性及运输性,同时在材料选择、表面处理以及合理结构设计3个方面解决了环境适应性问题,建立了SKA低频天线工程化实现的路径。

目前,该天线试验阵已完成实物研制,结构装配效果良好,但还未进行环境试验,是否能够满足SKA系统实际工作环境要求还未有定论。但是该天线的设计过程对于该类型大尺寸对数周期天线的结构设计具有一定的借鉴意义,同时其所建立的工程化路径对于SKA工程发展具有一定的推动作用。