含水量对再生纤维素膜结构与分离性能的影响

2020-07-23袁红梅程雨桐陈礼辉黄六莲林

汪 东 袁红梅 程雨桐 张 慧 陈礼辉 黄六莲林 珊

(福建农林大学材料工程学院,福建福州,350108)

膜分离在水处理技术中至关重要,已被广泛应用在废水中有机物、微生物及金属离子等的分离处理,从而达到净水的效果[1]。目前,合成高分子膜如聚砜类[2]、聚醚类[3]已实现产业化,但其不可再生、材料成本较高且对环境污染较大。越来越多的研究者开始寻求天然、环保、经济的膜替代合成高分子膜。纤维素是天然高分子化合物,来源于植物,具有廉价、生物相容性好、绿色环保等优点[4-6],被广泛地应用于膜分离[7-8]、食品包装[9]及生物医疗[10]等行业。近年来,广大研究者开始关注纤维素作为原料制备再生纤维素膜。

再生纤维素膜通常采用浸没沉淀(Loeb-Sourirajan,L-S)相转化法[11]来制备,包含纤维素溶解-再生-干燥等过程。由于纤维素大分子中氢键作用而形成的空间网络结构,即超分子结构,使得纤维素难以熔融,也很难溶于普通溶剂中[12]。常见的纤维素溶解体系有胺氧化物体系(N-甲基吗啉-N-氧化物)[13]、离 子 液 体[14]、 LiCl/N,N-二 甲 基 乙 酰 胺 (LiCl/DMAc)[15]、碱金属溶液体系[16]。其中,N-甲基吗啉-N-氧化物(NMMO)已被广泛应用于溶解纤维素生产莱赛尔纤维[17],在85℃以上,NMMO·H2O能破坏纤维素分子间的氢键,而NMMO中的N-O偶极可与纤维素的羟基形成络合物,导致纤维素溶解[18]。其溶解过程安全无毒,生产过程无污染且NMMO可回收并重复使用[19],生产成本低。

再生纤维素膜的制备受溶解过程[20]、再生过程[21]及后续干燥处理[22]等工艺条件的影响。调节工艺条件可改变膜的结构特点及其分离性能。目前,针对再生纤维素膜的后续干燥处理研究较少,干燥过程中湿纤维素膜中水分的蒸发可能导致其结构发生较大变化,从而直接影响所得膜的分离性能。鉴此,本研究以NMMO为溶剂溶解竹纤维素以制备铸膜液,通过L-S相转化法制备再生纤维素膜,之后将其置于恒温恒湿条件下自然干燥,对不同含水量下膜的形貌结构进行表征,测试其孔径及其分布,并分析其光学、力学及分离性能。

1 实验

1.1 实验原料

图1 再生纤维素膜的制备过程图

竹浆板(聚合度650,α-纤维素含量95%,福建省邵武中竹纸业有限公司);N-甲基吗啉-N-氧化物(NMMO,粉末,固含量≥97%,天津市海纳川科技发展有限公司);牛血清蛋白(粉末,生化试剂,阿拉丁股份有限公司);没食子酸正丙酯(化学纯,国药集团化学试剂有限公司)。

1.2 实验设备

恒温加热磁力搅拌器(DF-101S,郑州长城科工贸有限公司);涂布机(GBC-A4,韩国GIST公司);紫外分光光度计(ZQS12-2008453,美国安捷伦科技公司);冻干机(TD-1B-50,北京博医康实验仪器厂);比表面积分析仪(3H-2000BET-A型,北京贝士德);万能试验机(Istron 1185型,英国Istron公司);场发射扫描电子显微镜(JSM-7500F型,日本电子株式会社)。

1.3 再生纤维素膜的制备及不同含水量处理

1.3.1 再生纤维素膜的制备

再生纤维素膜的制备工艺如图1所示。将粉碎好的竹浆粕溶于质量分数为82.7%的NMMO溶液中,并加入2 wt‰~3 wt‰(相对于竹浆粕绝干质量)的没食子酸正丙酯,在110℃下溶解2 h。调节温度至90℃,关闭搅拌器,于真空(-0.1 MPa)下脱泡2~5 h,得4 wt%的纤维素铸膜液。将脱泡后的纤维素铸膜液倒在玻璃板上,通过涂布机将其刮制成膜,再迅速浸入25℃的去离子水凝固浴中,得到再生纤维素膜。用去离子水对再生纤维素膜进行清洗,每12 h换水1次,直至彻底洗净。

1.3.2 再生纤维素膜的含水量处理

在25℃、50%相对湿度(恒温恒湿)下,通过调控干燥时长以去除再生纤维素膜中的水分,每隔一定时间测定膜的质量并记为Mx(x表示含水量不同的再生纤维素膜),直至再生纤维素膜的质量恒定不变。将再生纤维素膜放入105℃的烘箱中干燥24 h,其质量记为M0。再生纤维膜的含水量(H)计算公式如式(1)所示。

1.3.3 再生纤维素膜的润胀处理

在室温下,将不同含水量的再生纤维素膜重新浸泡于去离子水中,24 h后取出,测定膜分离性能。

1.4 再生纤维素膜的分离性能测定

膜分离性能评价仪如图2所示,膜面积为50.265 cm2。在室温条件下,先将再生纤维素膜预压15 min以获得稳定的膜通量,再进行膜通量及截留率的测定。

图2 膜分离性能评价仪

(1)预压:在过滤器中装入再生纤维素膜,开启装置,每隔5 min,压力增加0.1 MPa,直到跨膜压力差为0.15 MPa,预压15 min,以获得稳定的水量。

(2)膜通量测定:将压力维持在0.15 MPa,记录在一定时间内通过膜的液体体积,测量膜通量J。

膜通量J(L/(m2·h))采用式(2)计算:

式中,V为通过膜的滤液体积(L),A为膜面积(m2),t为时间(h)。

(3)截留率测定:配制好1000mg/L的牛血清蛋白溶液,于室温下保存,并在24h内使用。在室温、0.15MPa条件下,利用再生纤维素膜对牛血清蛋白溶液进行过滤,并计算出膜对牛血清蛋白溶液的截留率,采用式(3)计算。

式中,R为膜对待分离溶质的截留率(%),Cp为透过液中溶质浓度(mg/L),Cb为原料液中溶质浓度(mg/L)。其中,通过紫外分光光度计测定280 nm处的吸光度计算牛血清蛋白溶液的浓度。

1.5 再生纤维素膜的分析与表征

将不同含水量的再生纤维素膜在液氮中冷冻淬断[23-25],然后用冻干机冷冻干燥24 h。再生纤维素膜表面和截面经真空喷金后采用场发射扫描电镜进行拍照和形貌观察。采用比表面积分析仪分析冷冻干燥后再生纤维素膜的比表面积及孔径。采用紫外分光光度计检测再生纤维素膜(4 cm×4 cm)的透光性能,用万能试验机测定再生纤维素膜(150 mm×10 mm)的力学性能(拉伸速度1 mm/min,载荷100 N)。

2 结果与分析

2.1 再生纤维素膜的形貌结构分析

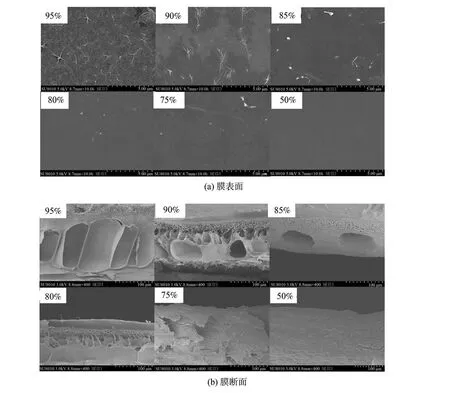

图3为不同含水量再生纤维素膜的形貌结构图。由图3(a)可见,不同含水量的再生纤维膜表面较为光滑。由图3(b)可见,含水量为95%时,再生纤维素膜具有较薄皮层和指状大空腔、海绵孔的非对称结构。当纤维素铸膜液浸入去离子水凝固浴瞬间,再生纤维素膜表层迅速液-液分相;而膜表层以下组分仍处于互溶均相状态,随着去离子水继续渗入到内部,NMMO也随之向外扩散,经一定时间物质交换后才进行液-液分相[26],可见纤维素/NMMO溶液的分相属于瞬时分相类型。

随着干燥过程中再生纤维素膜含水量的减少,膜孔收缩,指状孔逐渐消失,内部结构趋于均匀致密。这是因为再生纤维素膜中存在两种状态的水:结合水和游离水。结合水与纤维素分子形成牢固的氢键,而游离水与纤维素分子没有接触。在恒温恒湿自然干燥过程中游离水逐渐消失,而结合水仍保留在再生纤维素膜中,水-水和水-纤维素的氢键足够牢固,足以拉动指状大孔区域中的纤维素越来越近,直到纤维素链之间形成新的氢键,膜中的指状孔消失,膜的厚度也逐渐减小[27-28]。

2.2 再生纤维素膜的比表面积及孔径分析

图3 不同含水量再生纤维素膜的形貌结构

对不同含水量的再生纤维素膜进行比表面积及孔径分析,结果如图4所示。图4(a)为不同含水量再生纤维素膜的N2等温吸附-脱附曲线。由图4(a)的曲线趋势可知,再生纤维素膜具有典型介孔材料的吸附曲线特征[29]。相对压力较低时,曲线变化较小;在相对压力较高时,曲线变化急剧。如图4(b)所示,随着含水量由95%减少到75%,再生纤维素膜比表面积由2.93 m2/g增大到15.35 m2/g,相对压力为1.0时,吸附体积也由28.03 cm3/g增至79.64 cm3/g。进一步干燥至含水量为50%时,再生纤维素膜变得均匀致密,孔径逐渐减小,吸附能力逐渐减弱,其比表面积仅为0.2507 m2/g,吸附体积也仅为48.06 cm3/g。图4(c)和图4(d)是不同含水量再生纤维素膜的孔径分布图。由图4(c)和图4(d)可知,含水量为95%时,膜内大孔(≥70 nm)占比为59.3%,其平均孔径为69.22 nm。随着含水量的减少,大孔占比逐渐降低,而小孔占比逐渐升高,平均孔径随之逐渐减小。当含水量接近50%时,再生纤维素膜的小孔(≤25 nm)占比增至57.6%,平均孔径降为20.21 nm。这是因为在恒温恒湿自然干燥过程中,再生纤维素膜与结合水之间的强氢键拉近了大孔区域中的纤维素分子[30],因而大孔逐渐收缩,小孔数量增加。

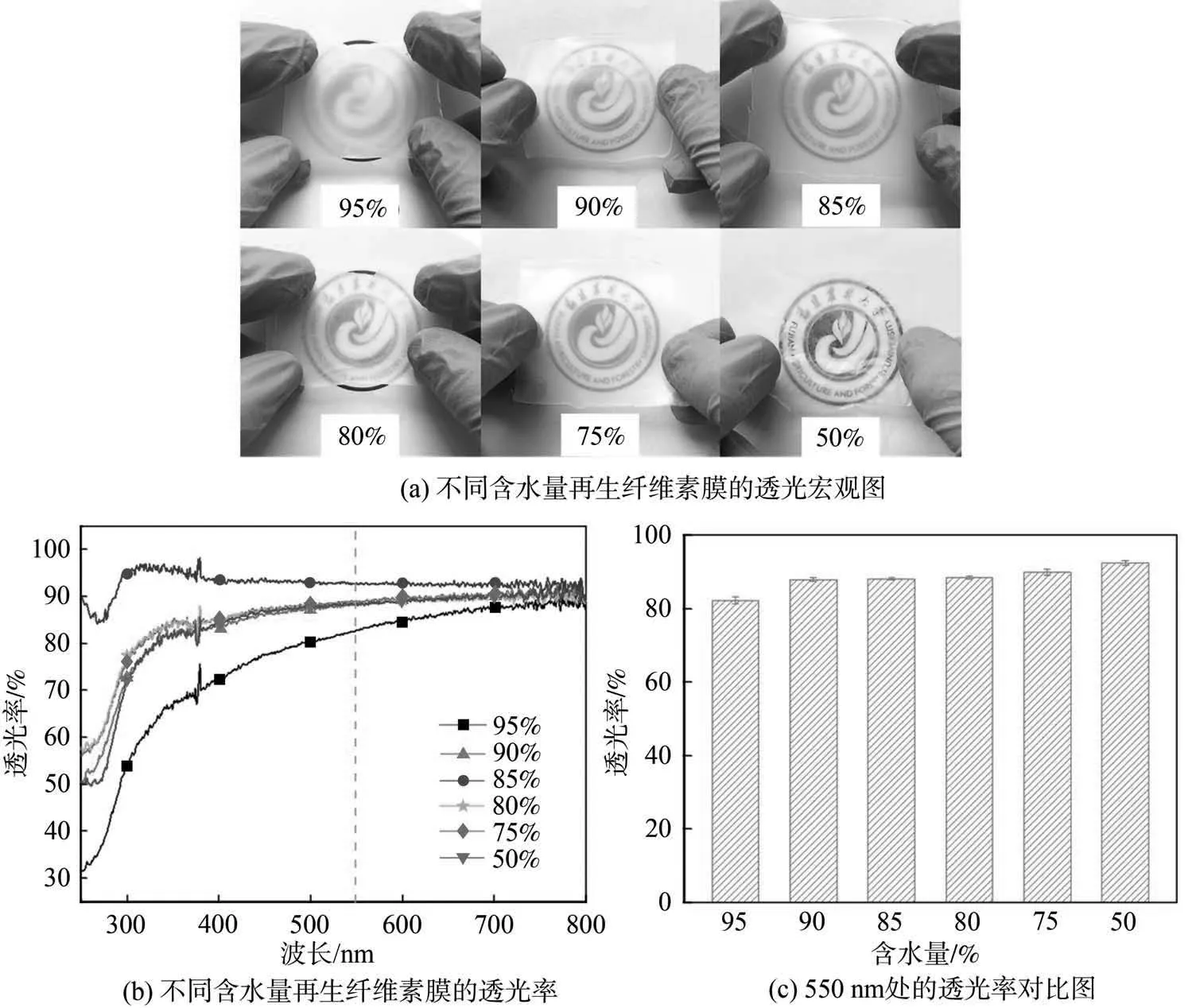

2.3 再生纤维素膜的光学性能分析

不同含水量下再生纤维素膜的照片及对应的透光率如图5所示。由图5可见,含水量为95%时,在太阳光下照射,再生纤维素膜下方衬底的图案模糊,文字内容不清晰,膜的透光率最低,550 nm处的透光率仅为82.8%,这是由于膜内部含有较多的指状孔,光线在内部发生散射,使得膜呈不透明。随着恒温恒湿自然干燥时间的延长,再生纤维素膜的含水量减少,再生纤维素膜下方衬底的图案与文字内容逐渐清晰,膜的透光率也随之提高。当膜含水量为50%时,能明显分辨出膜下方衬底的图案与文字,透光率达到最大,550 nm处的透光率达到92.8%。再生纤维素膜内部的结构会影响光散射,减少膜内部的孔隙率能有效减少光散射,从而提高膜的透光率[31]。含水量逐渐减少的过程中,膜内部的指状孔逐渐收缩,最终形成均匀致密的网络结构,所以大部分光线能够直接透过再生纤维素膜。这与对其他纤维素膜的研究结果一致[32]。

2.4 再生纤维素膜的力学性能分析

含水量对再生纤维素膜力学性能的影响如图6所示。由图6可知,当含水量为95%时,再生纤维素膜抗拉性能差,拉伸强度仅为0.09 MPa,断裂伸长率较大,柔性较好。含水量减少,再生纤维素膜的拉伸强度与杨氏弹性模量增大,断裂伸长率降低。当再生纤维素膜的含水量为50%时,膜的拉伸强度增至1.46 MPa,杨氏弹性模量为95%含水量膜的9.5倍。随着含水量的减少,再生纤维素膜内部结构趋于均匀致密,纤维素大分子链间距离减小,易于形成更多的氢键连接,表现为力学性能增大[33]。

2.5 再生纤维素膜的分离性能评价

图4 不同含水量的再生纤维素膜孔径及分布

图5 不同含水量再生纤维素膜的光学性能

图6 不同含水量再生纤维素膜的力学性能

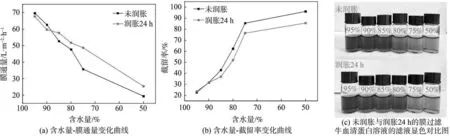

图7 不同含水量再生纤维膜润胀前后的分离性能对比

不同含水量再生纤维素膜的分离性能如图7所示。图7(a)和图7(b)分别为不同含水量再生纤维素膜润胀前后的膜通量及对牛血清蛋白溶液的截留效果,图7(c)为滤液经显色反应结果对比图,颜色越深,表明溶液中的牛血清蛋白浓度越高,则截留率越低,反之则表明截留率越高。随着含水量由95%减少为50%,再生纤维素膜通量逐渐减小,从81.6 L/(m2·h)降至19.4 L/(m2·h),而对牛血清蛋白的截留率逐渐增大,从22.9%增至96.2%。这是因为再生纤维素膜含水量减少的过程中,膜孔逐渐收缩,导致膜通量降低,而对牛血清蛋白的截留效果增大,这与孔径分析结果一致。24 h的润胀处理对不同含水量的再生纤维素膜的膜通量与牛血清蛋白截留率的影响有所差异。与未润胀处理的再生纤维素膜相比,含水量为75%~95%时,再生纤维素膜润胀24 h后的膜通量和截留率无明显变化,而含水量为75%和50%的再生纤维素膜润胀24 h后其膜通量分别提高了36.0%与31.6%,牛血清蛋白截留率分别降低了9.0%与10.6%。这是因为含水量较高时,再生纤维素膜的吸湿量已经达到饱和,而含水量减少时,润胀过程破坏了再生纤维素大分子间部分的氢键结合,因而膜通量增大,相应截留率降低。

3 结论

采用N-甲基吗啉-N-氧化物(NMMO)为溶剂,通过浸没沉淀(L-S)相转化法制备再生纤维素膜,将膜在恒温恒湿条件下自然干燥,探究了不同含水量对于再生纤维素膜的形貌结构、光学、力学及分离性能的影响。随着再生纤维素膜含水量由95%减小为50%时,膜孔收缩,指状孔逐渐消失,平均孔径由69.22 nm下降为20.21 nm,内部结构趋于均匀致密。相应膜的透光率由82.8%增至92.8%,拉伸强度由0.09 MPa提高至1.46 MPa,膜通量从81.6 L/(m2·h)降至19.4 L/(m2·h),而对牛血清蛋白的截留率从22.9%增至96.2%。