基于发动机曲轴轴系激振力矩减振器设计分析

2020-07-22吴卫东于国庆

吴卫东,于国庆

(1.新疆昌吉职业技术学院能源动力工程分院,新疆 昌吉 831100;2.河北科技大学信息科学与工程学院,河北 石家庄 050018)

1 引言

发动机是否具有良好的NVH 性能,是决定发动机性能好坏的重要因素。相比发动机的弯曲振动,发动机曲轴轴系的扭转振动是引发发动机振动的重要因素,曲轴扭转振动关系到它的寿命、工作效率和人们使用时的舒适性[1]。曲轴扭转振动是发动机振动噪声的主要来源,发动机激振力矩是引起曲轴轴系扭转振动的能量来源,因此从发动机激振力矩分析入手,确定谐响应分析的载荷,即发动机曲轴轴系激振力矩分析,并设计减振器对扭转振动进行控制。文献[2]基于模态试验方法对轴系扭转振动的参数特征进行分析,并基于模型进行对比分析;文献[3]采用动刚度矩阵算法对安装减振器前后轴系的振动特性进行对比分析;文献[4]采用有限元分析方法,对比不同减振器的减振效果,硅油减振器效果最明显;文献[5]采用试验和有限单元法相结合对曲轴扭转减振器的结构和参数进行设计。以某四缸汽油发动机曲轴轴系为研究对象,分析发动机激振力矩的来源,并分析如何在无发动机缸内压力曲线的情况下得到发动机各缸各谐次激振力矩的幅值与相位差;分析转速范围内的主次谐次,并计算其激振力矩的振幅与相位差;基于激振力矩分析结果,设计硅油橡胶减振器的结构,并采用扭转振动试验台对减振器的作用效果进行测试。

2 曲轴轴系激振力矩分析

2.1 曲轴有限元模型

所研究的发动机曲轴轴系配备在某款直列四缸汽油机上。应用现代CAD 技术,在三维实体建模软件Pro/Engineer 中建立皮带轮轮毂、曲轴、飞轮、活塞连杆机构的曲轴轴系三维实体数字模型,如图1(a)所示。将活塞连杆组、飞轮总成等效为相应的集中质量或转动惯量,建立曲轴有限元模型[6],如图1(b)所示。图中各节点创建等效Mass 单元,与其附近的节点形成一刚性区域,确保Mass单元中的等效集中质量和转动惯量正常参与曲轴的动力学行为。

2.2 发动机激振力矩影响因素

2.2.1 缸内气体压力产生的激振力矩

发动机缸内气体压力变化所产生的激振力矩,实际上是由作用在曲轴销上的切向力变化的形式反映出来的。

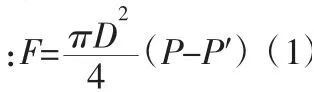

作用在活塞顶上的气体作用力F的值为

式中:D—气缸直径,m;P—气缸内绝对压力,Pa。

作用力F分解为压力F1、侧向力F2,则:

力F1沿连杆传递到曲柄销中心[7],分解为Ft、Fn,则:

2.2.2 运动部件往复性惯性力所产生激振力矩

往复运动部分包括活塞、活塞销、连杆小头,其总质量为mj。由往复运动部件产生的往复性惯性力为:

由运动学,活塞加速度近似公式为:

往复性惯性力为:

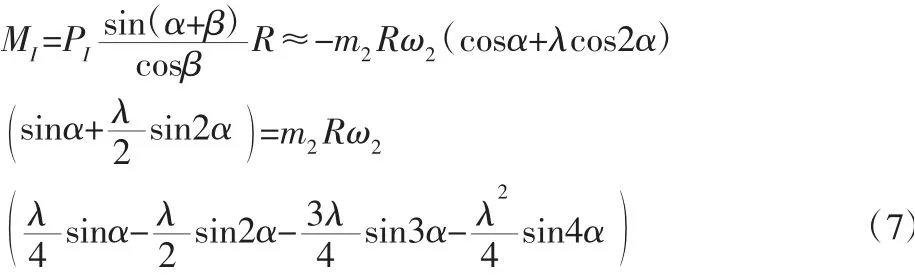

由往复性惯性力产生的力矩:

这样由气缸气体压力和往复性惯性力均可表示成“零相位”的各谐次正余弦分力表达[9],发动机单缸激振力合成简谐切应力幅值为:

Sv为往复惯性力引起的v谐次简谐切应力幅值,仅考虑1、2、3、4 次,高谐次计算仅考虑气体压力引起的简谐激振力矩。

2.3 激振力矩幅值

对于新设计的发动机,其外特性在不同转速下的示功图还是未知的,但可以依据现有类似的发动机参数来进行动力计算[10]。

四冲程高速内燃机简谐系数表,如图2 所示。其中,气体压力引起的总激振力矩,如图2(a)所示。包含了1、2、3、4 谐次往复惯性力引起的总激振力矩,如图2(b)~图2(e)所示。利用该简谐系数表,即可得到每谐次的激振力矩简谐系数Cv,Cv即为折算到单位活塞面积上的v 谐次激振力矩[11],则v谐次激振力矩幅值为:

Mv=CvSR(9)式中:S—活塞面积,m2;R—曲柄半径,m。

根据平均有效压力pi,平均活塞速度cm,以及单个曲柄连杆机构当量往复运动重量Gj与单杠工作容积Vh比值,可从发动机简谐系数表查出Cv,再按式(9)计算v谐次激振力矩幅值Mv。平均活塞速度cm=2sn,其中s为活塞行程,n为发动机的转速。

四幅图中分别代表1、2、3、4 谐次包含气体压力与往复性惯性力的发动机激振力矩幅值曲线,如图2(b)~图2(e)所示。使用时需计算不同转速下的平均活塞速度,分别读取该平均活塞速度下的激振力矩幅值;只包含气体压力引起的激振力矩幅值,由于每谐次的激振力幅值与转速无关,直接读取Cv值,如图2(a)所示。

图2 发动机简谐系数表Fig.2 Engine Harmonic Coefficient Table

2.4 激振力矩相位差

对于这里的四冲程四缸汽油机(1-3-4-2),任一气缸的发火时刻相对于第一缸滞后,n′为曲柄图中可见均匀曲柄个数、四缸机n′=2,m为1~3 整数。这样v 次激振力矩相差相位角为mv×180°,其中v=0.5,1,1.5,2,2.5…。1-3-4-2 四缸曲轴系统的曲柄相位图,如图3 所示。1-3-4-2 四缸曲轴系统的曲柄相位差,如表4 所示,其中,n为正整数。

图3 四缸机曲柄相位图Fig.3 Four-Cylinder Crank Phase Diagram

表1 四缸机曲柄相位差Tab.1 Four-Cylinder Crank Phase Difference

根据图3 的曲柄相位图,v=2n时,发动机各缸的激振力矩均是同相的,当v=2n+1 时,激振力矩的相位半数同相半数反向,这些谐次的激振谐波如果具有较大的幅值Mv,就能形成较大的当量激振力矩而引起主共振,因此最值得注意。

对于这里的四缸汽油机,需要注意的主谐波为2、4、6、8、10、12 谐次激振力,次主谐波为1、3、5、7、9、11 谐次激振力。

2.5 发动机共振转速与共振阶次

激振力矩某一谐波圆频率vω 等于轴系某阶固有圆频率pi时,将发生共振,此时:

共振时转速为nc,角速度为ωc,则由共振条件得:

相应能引起共振简谐波次数:

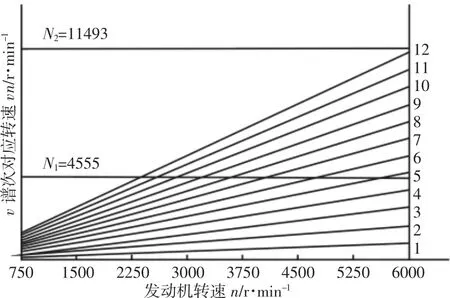

这里的直列四缸汽油机的发动机最低转速为nmin=750r/min,最高转速为nmax=6000r/min,第一阶固有频率为477Hz,第二阶固有频率为1214 Hz,转换成圆频率即N1=4555 次/分,N2=11593 次/分,根据上述参数画出四缸汽油机的主谐次与次主谐次共振转速图,如图4 所示。由图可知,在研究的四缸汽油机转速范围内,1、2、3、4 谐次射线与第一阶固有圆频率横线无交点,12 谐次内的射线均与第二阶固有圆频率无交点。因此,研究的四缸汽油机发动机激振力矩只需考虑6、8、10、12 谐次主谐波与5、7、9、11 谐次次主谐波,这些谐波会在特定的转速引起发动机一阶共振。

图4 发动机共振转速图Fig.4 Diagram of Engine Resonant Speed

2.6 强迫振动载荷确定

根据发动机原理,发动机缸内平均指示压力:

式中:pi—缸内指示压力,kPa;

τ—冲程数;

k—气缸数目;

Vh—单杠工作体积容积,L;

n—发动机转速,r/min;

Pi—指示功率,kW。

根据表1 中四缸四冲程发动机的参数,k=4,τ=4,额定工况4500r/min 时,指示功率Pi为41.5kW,Vh=1.519/4=0.37975 L。带入式(13)中得:pi为728kPa=7.43kgf/cm2。

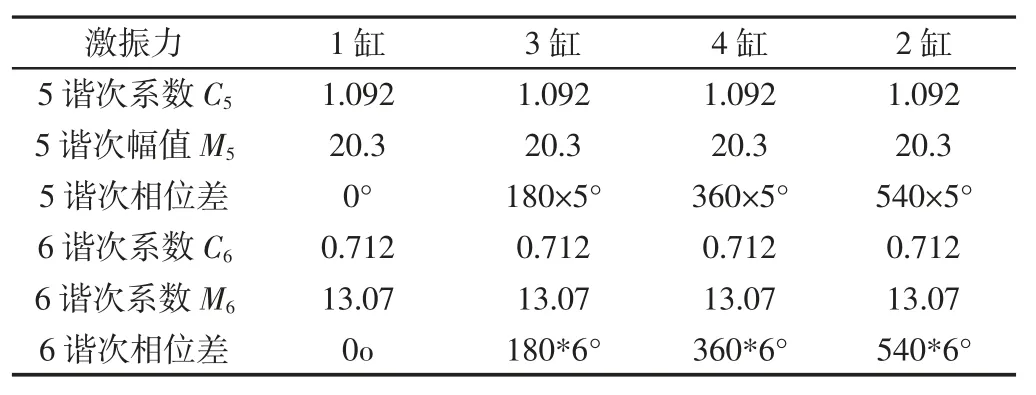

根据平均指示压力pi=7.43kgf/cm2查询图3(a),得出5、6 谐次的简谐系数,再根据计算出激振力矩幅值,确定5、6 谐次激振力的相位差,最终5、6 谐次激振力矩,如表2 所示。

表2 发动机主谐次与次主谐次激振力矩(扭矩M/N·m)Tab.2 Primary and Secondary Harmonic Excitation Torque(Torque M/N·m)

研究的四缸汽油机怠速范围在750r/min 至1200r/min,由于1、2、3、4 谐次激振力矩与平均活塞速度(即发动机转速)有关,每谐次激振力矩均以50r/min 为步长,分别读取怠速范围内的若干激振力矩幅值,如表3 所示。其激振力矩的相位差,如表4 所示。

表3 怠速1、2、3、4 谐次单缸激振力矩幅值(转速n/r·min-1,速度Cm/m·s-1,扭矩M/N·m)Tab.3 Idling 1,2,3,4 Harmony Single Cylinder Vibration Torque Amplitude

表4 1、2、3、4 谐次四缸曲柄相位差Tab.4 1,2,3,4 Harmonic Four-Cylinder Crank Phase Difference

3 硅油减振器设计分析

3.1 减振器设计

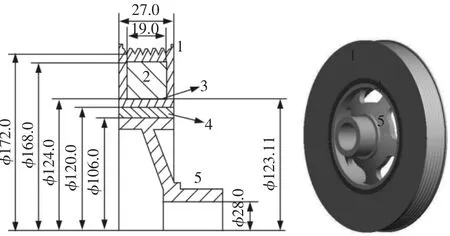

减振器将在发动机已有的皮带轮轮毂基础上设计,根据激振力,参数设计减振器的外形尺寸:橡胶层内径106mm,橡胶层外径120mm,厚度为27mm;惯性环外径为168mm,内径为124mm,厚度为19mm;减振器硅油间隙0.455mm,减振器壳体厚度3.545 mm;减振器最大直径172mm,最大厚度为27mm,如图5 所示。

图5 曲轴扭振减振器设计结构图Fig.5 Design Structure of Crankshaft Torsional Vibration Damper

硅油间隙(惯性环与轮壳之间的间隙):

减振器惯性环外直径为168mm,壳体的厚度选择为3.545mm。

减振器的橡胶层设计:橡胶层的刚度即减振器的刚度KD由橡胶材料性质和尺寸决定的:

根据式(15),橡胶层外径是橡胶层内径及减振器的刚度共同计算得到:

式中:D2—橡胶层内径,m;D1—橡胶层外径即惯性环的内径,m;G—橡胶材料的名义剪切模量,Pa;B—橡胶层的厚度,m;

σ—弹性模量修正系数。

σ 反应振动频率和振幅对实际弹性模量的影响,是大于1的常数,σG即为实际橡胶材料的剪切模量。采用三元乙丙合成橡胶,G为8.8MPa,σ 取1.2。本橡胶层内径D1为0.106m,橡胶层外径D2为0.12m。

硅油的有效粘度是硅油应该达到的标准,由于工作环境的差异,还要加入温度修正系数及剪切率修正系数,即有效粘度:

式中:ηt—温度修正系数;

ηv—剪切率修正系数。

减振器工作在曲轴箱外,取其工作温度为45℃。查表可得,45℃时,ηt与ηv分别为0.65、0.68,则硅油的名义粘度为12106cSt。

3.2 减振器减振效果分析

利用如图6(a)所示试验台,对安装减振器前后轴系减振效果进行分析[11]。

3.2.1 曲轴轴系与减振器的谐响应分析

由前文分析可知,提取5、6 谐次激振力作用下曲轴前端节点的周向位移,获得安装减振器前后轴系的响应对比曲线,如图6(b)所示。

由图可知,5、6 谐次激振力矩对应的共振频率为346Hz、370Hz,加装减振器后曲线成为双峰曲线,起到调频作用,6 谐次较无TVD 时曲轴轴系前端最大位移0.17494 度减小了53.165%;5 谐次较无TVD 时曲轴轴系前端最大位移0.06549 度减小了57.193%;而且加装减振器之,共振时对应的发动机转速也发生了较大变化,6 主谐次对应3400r/min、5700r/min,而5 主谐次对应4080r/min,另一个超出范围。

3.2.2 怠速工况低谐次轴系与减振器谐响应分析

怠速工况下,低谐次激振力矩具有较高的幅值,未引起共振,但对轴系影响较大,因此减振器需对此部分进行有效控制。

将1、2、3、4 谐次怠速时曲轴的响应曲线与5 次主谐次、6 主谐次激励下曲轴轴系的响应汇总至一起,如图6(c)所示。

由图可知,1、2、3、4 曲线分别代表怠速工况下1、2、3、4 谐次激振力矩作用下安装减振器的曲轴轴系前端的响应曲线。由该图可知,轴系正常怠速工况下,由于加装了减振器,2 谐次的振幅最大,并介于5、6 谐次峰值之间,且随着转速的增加迅速减小,故减振器在怠速情况下也达到了很好的减振效果。

图6 扭转振动试验分析Fig.6 Torsional Vibration Test

4 结论

针对发动机轴系激振力矩进行分析,明确如何在无发动机缸内压力曲线的情况下得到发动机各缸各谐次激振力矩的幅值与相位差,并设计硅油扭转减振器,采用试验台对减振效果进行分析,可知:

(1)发动机转速范围内,结合低阶固有频率特性,轴系激励力矩的主次谐次分别为6、5 谐次;(2)对硅油扭转减振器主要参数进行设计,硅油间隙为0.455mm、橡胶层内径为0.106m,橡胶层外径为0.12m、硅油的有效粘度为5251cSt、名义粘度为12106cSt;(3)轴系安装减振器后,5、6 谐次的振幅最大值降低51%以上;加装减振器后,轴系在怠速工况下,低谐次激振力矩对轴系的扭振赋值明显减小。