在主动测量中的基于灰色支持向量机的补调值预测

2020-07-22职占新

职占新,郑 鹏,刘 安

(郑州大学机械工程学院,河南 郑州 450001)

1 引言

随着现代制造业的发展,人们对精密零器件加工过程的控制与检测的高精度、智能化的要求越来越高。磨加工主动测量仪[1]是一种能够实时检测工件尺寸,广泛应用于自动、半自动磨床的仪器,可有效提高产品质量的一致性,降低废品率[2-3]。然而在实际的加工过程中,在主动测量仪控制下的工件尺寸往往由于测量仪的系统误差和加工过程中产生的随机误差产生偏差值。目前,生产现场针对此类偏差多采用通过小批量工件测量尺寸得出偏差值,然后对主动量仪磨削控制系统信号点进行补调设置,手动输入补调量。此种补调方式是滞后于磨削加工进程,且随意性大,且主要依赖操作者的经验,因此在不同批次、大批量的流水线生产过程中依然无法满足自动化的要求。

针对以上问题提出了灰色关联系统与支持向量机相结合的补调值预测模型,灰色关联系统通过分析比对关联系数筛选出影响程度大的影响因子,并将其对应的加工参数作为支持向量机的输入,以此训练出支持向量机预测模型。同时利用交叉验证对预测模型进行参数寻优,在保证模型的准确率的同时,提升模型的泛化程度。通过实验分析出了模型的可行性与可靠性,能够完成工程上对补调值预测的需求。

2 灰色关联支持向量机模型

2.1 灰色关联分析

灰色系统即为无法获得所有的信息的系统,介于信息完全公开与信息完全不公开之间[5]。通过挖掘已知信息的规律,来发现内部蕴含的规律。具体步骤如下:

(1)建立数据序列

参考序列X0=(x0(1),x0(2),…,x0(n))与特征序列Xi=(xi

(2)统一量纲

磨削加工精度的参数种类多样,量纲也大多不相同,如砂轮转速、工件转速,单位r/min,温度,单位(℃),工件硬度,单位为HRC。不同量纲带来不同的数据集,因此需要消除量纲对系统的影响,常用的去量纲方法为初值法与均值法,初值法:Xi(n)=Xi(n)/X(i1),其中X(l1)≠0。均值法(n)。采用初值法对数据序列进行无量纲化处理。

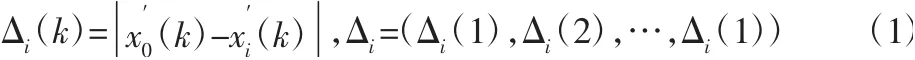

(3)求差序列Δi(k)

(4)求两极最大差与最小差M,m

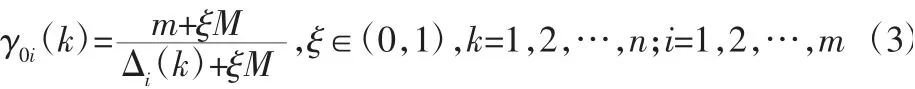

(5)求关联系数γ0i(k)

(6)求关联度γ0i

关联度表明特征序列的变化趋势与参考序列变化趋势的相关程度的大小,通过求取特征序列与参考序列的关联度,筛选出关联度大的因素,并将对应的参数作为支持向量机的输入。

2.2 支持向量机

支持向量机为在统计理论基础下的机器学习算法,具有运算精度高,泛化能力强的特点,广泛应用在工程与研究当中。

假定有S个多维数据,{(x1,y1),(x2,y2),…,(xs,ys)},其中xi为多维的输入值,yi为多维的输出值。一般分类函数可定义为:

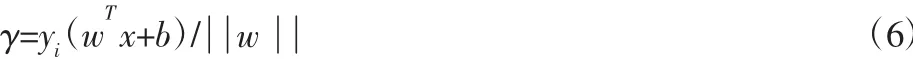

其中wT为与xi相同维度的向量,则任意一点到分类函数的几何距离为:

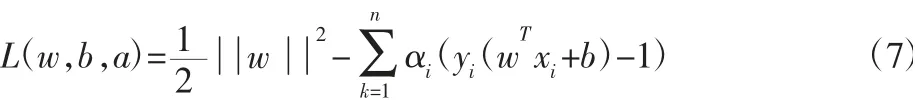

几何距离越大说明分类函数的分类效果越好,因此几何距离可以作为定义分类函数性能的指标。yi为分类类别,为了计算出在一定条件下的最优解引入拉格朗日对偶变量a。

α 是拉格朗日对偶变量。通过数学SMO 算法求解w,b最优解。若采集的样本出现无法线性划分的情况,则会将数据映射在高维空间中重新划分数据,但是相应的计算量也会增加,有时维数过高的时候会给计算带来很大的困难,而支持向量机引入核函数,只需在低维空间展开求解,也可获得预期的结果。

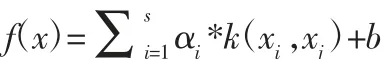

支持向量模型变为:

式中:k(xi,xj)—核函数,采用RBF 核函数:

式中:g=1(/2σ2)—核参数。

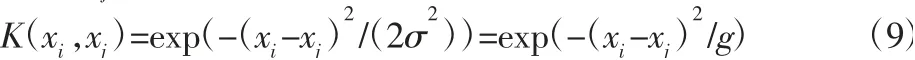

需要去除某些过大的值对预测模型的影响,因此对数据集进行归一化。将数据归一到[0,1]的函数为:

也可以将数据归一到[1,-1]:

将通过归一化的数据来建立SVM 模型,其中的核函数中的核参数c,g需要经过交叉验证优化。交叉验证寻优方法是将数据集进行分组f:x→y=2(x-xmin)/xmax-xmin+(-1),分别验证模型的性能的优劣,通过性能的好坏来决定核参数的具体数值。选用的交叉验证寻优方法为K-fold CV[3],因此将实验数据分为K组,其中K-1 组数据用来训练,剩余的一组用来验证模型准确率,因此每个子集都会用来验证模型优劣,有效的避免由于数据分组对建立模型影响。交叉验证参数分布,如图1 所示。

其中是底面两坐标分别表示c和g取以2 为底的对数后的值;竖轴表示相对应的预测精度。惩罚参数c越小,泛化程度越高,通用性越强,因此在准确度相同情况下,尽量选择c较小的一组参数作为核参数。经实验得到最优参数(c=2.46,g=2.73)。

2.3 模型结构及参数优化

模型首先通过灰色关联系统筛选出与补调值关联度大的影响因素,将关联度较大的影响因子作为输入参数来建立模型,对磨加工中的补调值进行预测。其中预测模型中的核函数中的核参数c,g采用交叉验证参数寻优法优化,提升模型的预测精度,并在保证模型精度的同时最大化提升模型的泛化程度[9]。建立预测模型流程,如图2 所示。

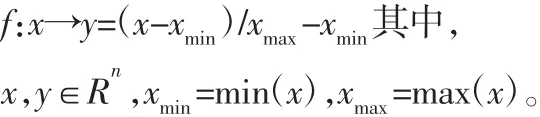

将预测的补调值与实际的补调值作比较,如预测的补调值不在预设的范围值之内,则将实时的应得补调值加入到训练集,重新建立模型,以此来实现磨加工的实时反馈,提升磨加工工件的精度,同时提升磨削过程的自动化程度。反馈控制,如图3 所示。

图3 反馈控制图Fig.3 Feedback Control Chart

3 实验分析

图4 磨加工过程图Fig.4 Grinding Process Diagram

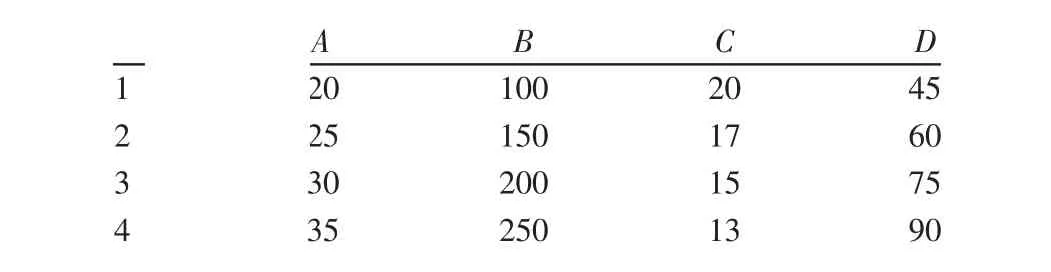

磨削加工实验在MGB1320 精密半自动磨床上进行的,量仪采用的是实验室自主开发的控制仪,磨削方式为外圆径向切入磨削。磨削过程,如图4 所示。实验工艺参数为砂轮转速A(m/s)、工件转速B(r/min)、温度C(℃)、砂轮粗磨进给量D(μm)。磨削评定参数为磨削后工件尺寸补调值L(μm)。工艺参数水平表,如表1 所示。

表1 工艺参数水平表Tab.1 Process Parameter Table

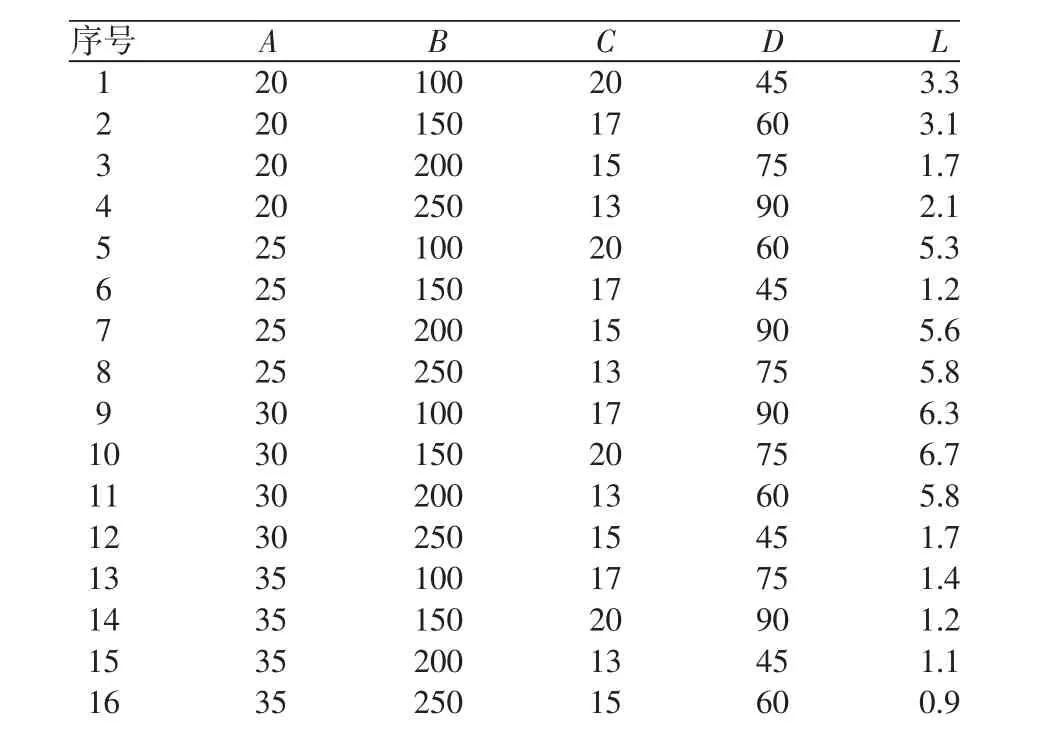

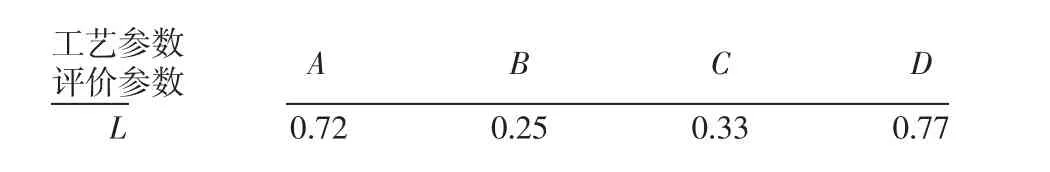

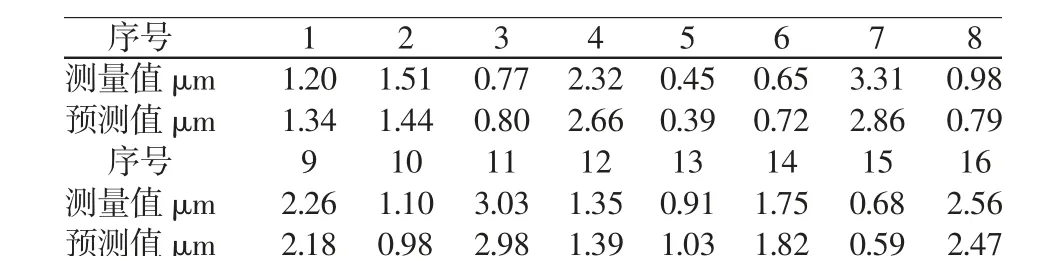

尺寸由数显千分尺三次测量求取平均值所得,以标准工件尺寸与三次测量求取的平均值之差作为工件补调值。实验工艺参数及评定参数部分数据,如表2 所示。灰色关联系统求取关联度的具体步骤如前文所示,其中无量纲化方法用初值法,分辨率系数ξ 取0.6。通过比对灰色关联度大小,选取灰色关联度大于0.7 的实验参数,通过对比可知磨加工时两种工艺参数(砂轮转速、砂轮粗磨进给量)对工件尺寸补偿值有较大影响,因此将砂轮转速和粗磨进给量作为支持向量机的输入值建立补偿值预测模型。灰色关联度,如表3 所示。预测值与实际值对比,如表4 所示。通过实验分析,预测模型获得的补偿值与实际应补偿值的平均相对对误差为MRE=0.385,均方根误差为MSE=0.266,误差越小表示预测的越精确。结果证明了该预测模型的准确性,预测模型的运算的速度以及运算的精度均达到预期的效果,满足工程上的需要。

表2 实验结果Tab.2 Experimental Results

表3 不同工艺参数与评价参数的灰色关联度Tab.3 Grey Relational Degree of Different Process Parameters and Evaluation Parameters

表4 工件外径尺寸序列实测数据及支持向量机预报值Tab.4 Measured Data of the Size Sequence Outer Diameter of the Workpiece and the Prediction Value of the Support Vector Machine

4 结论

该文针对在主动测量中无法自动调整补偿值的问题,结合了灰色关联系统与支持向量机建立补偿值预测模型。首先通过灰色关联系统筛选出在主动测量中对补调值的主要影响因子(砂轮转速、砂轮粗磨进给量);然后将主要影响因子作为支持向量机的输入,以此来建立预测模型,对补偿值进行预测[10]。通过实验预测模型获得的补偿值与实际应补偿值的平均相对对误差为MRE=0.385,均方根误差为MSE=0.266。实验证明该预测模型的合理性与可行性,并且预测精度高,满足工程上的需求,研究成果对磨削过程自动化有着重要的意义,有值得推广的价值。