S 能量分布特征和SVM 在齿轮故障诊断中的应用

2020-07-22章翔峰冉祥锋

章翔峰,姜 宏,冉祥锋,张 奥

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

1 引言

齿轮箱故障信号特征提取以成为当今设备故障领域的研究热点之一[1]。针对齿轮箱振动信号非线性、非平稳特点,时频分析已成为一种常用的齿轮箱振动信号特征提取方法。文献[2]采用短时傅里叶变换(Short Time Fourier Transform,STFT)对轴承故障信号进行分析,但由于STFT 使用固定的窗函数,故时频分辨率不高。文献[3]利用参数化的Morlet 小波变换进行齿轮振动信号分析,进而提取故障特征,但参数化过程繁琐,实用性有待检验。文献[4]采用Wigner-Ville 分布(Wingner-Ville Distribution,WVD)对齿轮故障信号进行特征提取,但WVD 属于双线性时频分布,存在交叉项干扰,对齿轮箱振动信号的处理结果影响较大。

鉴于上述时频分析方法的局限性,文献[5]在分析地球物理数据时提出了一种新的非平稳时频分析方法。S 变换具有多分辨率的特性克服了STFT 窗函数固定的缺点,同时也弥补了WT 变换信息缺失的不足。近年来,S 变换广泛应用于测量计算[6]、电能质量分析[7]和图像处理[8]等领域。在多数情况下,S 变换仅被认为是一种信号预处理方法,未能进一步对特征进行研究。文献[9]在S 变换的基础上求取时频矩阵的均值、方差等统计学特征,虽然取得了一定效果,但并未涉及状态信息。研究表明,信号能量分布包含了振动信号大量的状态信息,在特征提取中意义重大。

为更好的解决齿轮箱故障识别问题,必须选择分类能力强的分类器。虽然,神经网络算法已被广泛应用于故障诊断,但设计者的经验以成为影响分类效果的一个主要因素,并且最小化经验风险的学习准则,特征小样本的过学习现象,进一步制约了神经网络算法的发展。在1995 年,文献[10]提出了基于统计学理论的故障识别方法—支持向量机(Support Vector Machine,SVM)。SVM利用了VC 维理论和结构风险最小化原理,在解决小样本、非线性及高维模式识别中表现出强大的优势。所以,SVM 更加适合解决实际中的故障分类问题。鉴于此,提出了一种基于S 变换的能量分布特征和SVM 的齿轮故障诊断方法。首先对齿轮箱振动信号利用S变换进行处理,得到时频矩阵,然后利用该矩阵构建能量分布特征,最后利用SVM 进行故障识别。

2 特征提取方法

2.1 S 变换

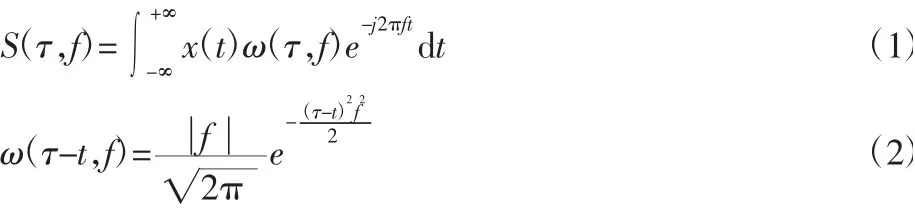

原始时域信号x(t),S 变换的定义如下:

式中:f—频率;t—时间;ω(τ-t,f)—高斯窗函数,窗口大小与频率f成反比;τ—时移参数,用于控制高斯窗ω(τ-t,f)在时间轴上的位置。

在实际计算时,需要对公式(1)进行离散化处理,令τ=aT,f=b/NT,其中,T为采样间隔,N为采样总点数,则当0<n<N时,S 变换的离散形式为[11]:

式中:当n=0 时,S 变换表示为数据点的均值:

式中:a—采样点数;b,k—频率系数

2.2 S 变换能量特征提取原理

时域信号经S 变换后,得到不同频率下的时间幅值信号,即Di(t),(i=1,2,…,imax)其中imax为S 变换后的最大频率。某一频率的能量分布定义为时间与幅值的平方相乘:

式中:n—某一频率下的采样时间点。则S 变换的总能量为:

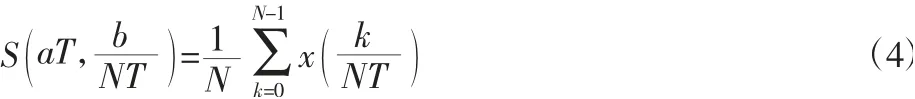

S 变换的能量特征定义为:

式中:m—每个频率段所包含的频率的个数。

通过式(5)和式(7)可以计算S 变换后各频率能量的分布,通过S 变换的能量分布规律对齿轮箱振动信号进行特征提取。

3 齿轮箱实验分析

3.1 齿轮箱S 变换能量特征提取

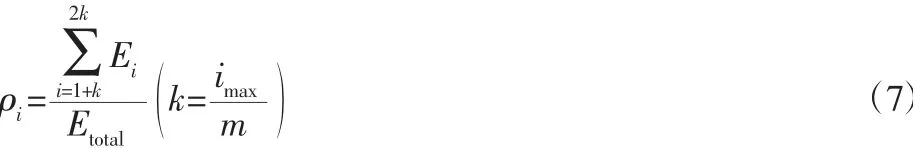

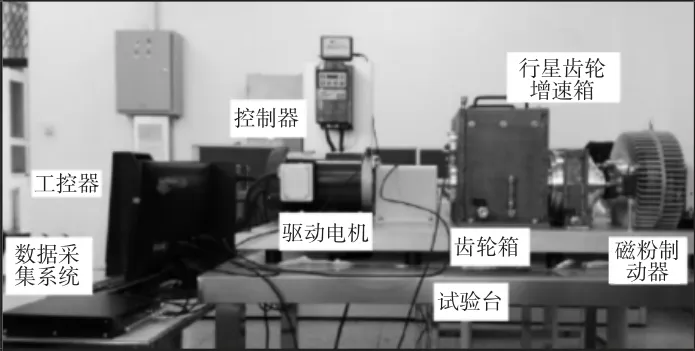

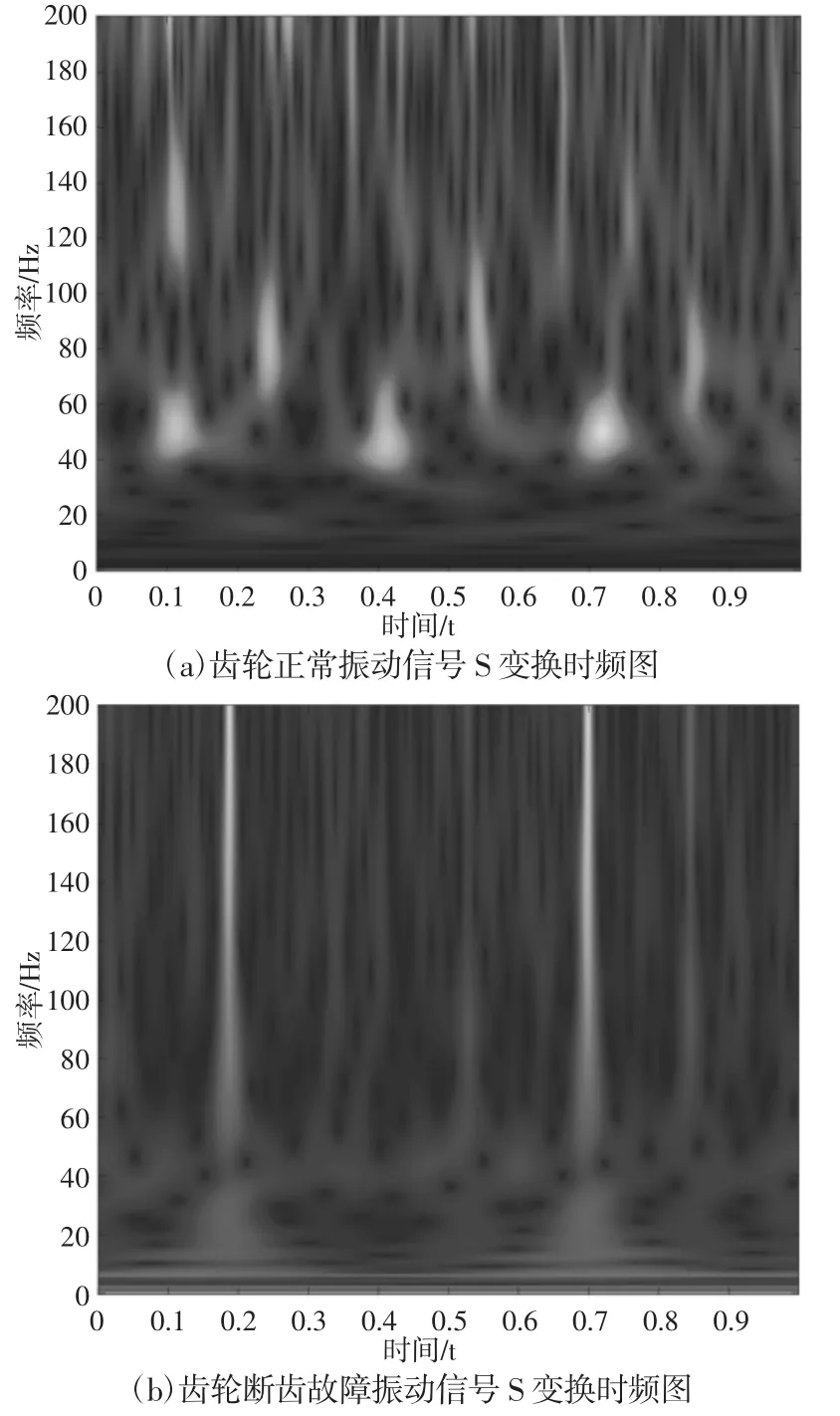

实验使用美国SQI 公司生产的齿轮振动试验台进行振动信号获取。如图1 所示,该齿轮振动试验台主要包括608A11 加速度传感器、CLUTCH PHC-100 磁粉制动器,DT9837 信号采集器和齿轮箱组成。主要实验参数为:电机输入端Z1齿数80,中间轴Z2齿数19,Z2′齿数80,负载端Z3齿数17,传感器固定在输入端的轴承端盖上。实验时,采样频率为10000Hz,变频器显示转速为400r/min,负载输出端转速198r/min,挂空档负载为0,测取齿轮不同状态下振动信号。因实际齿轮箱内部齿轮振动信号难以采集,检测手段主要通过采集轴承端盖的振动加速度信号来表征齿轮不同故障状态的信息变化,现场实验照片,如图2 所示。采集齿轮正常、断齿及磨损状态下振动信号进行S 变换,得到时频图,如图3 所示。从图中可以看出,在整个采样时间内齿轮的啮频及其倍频成分以相同的时间间隔出现,说明齿轮振动信号具有周期性的冲击特征。

图1 齿轮振动试验台结构示意图Fig.1 Gear Vibration Experiment Platform

图2 齿轮箱动态测试试验台Fig.2 Gear Box Dynamic Test Experiment Table

图3 齿轮三种状态下振动信号S 变换时频图Fig.3 S Transform Time Frequency Diagram of Gear Vibration Signal

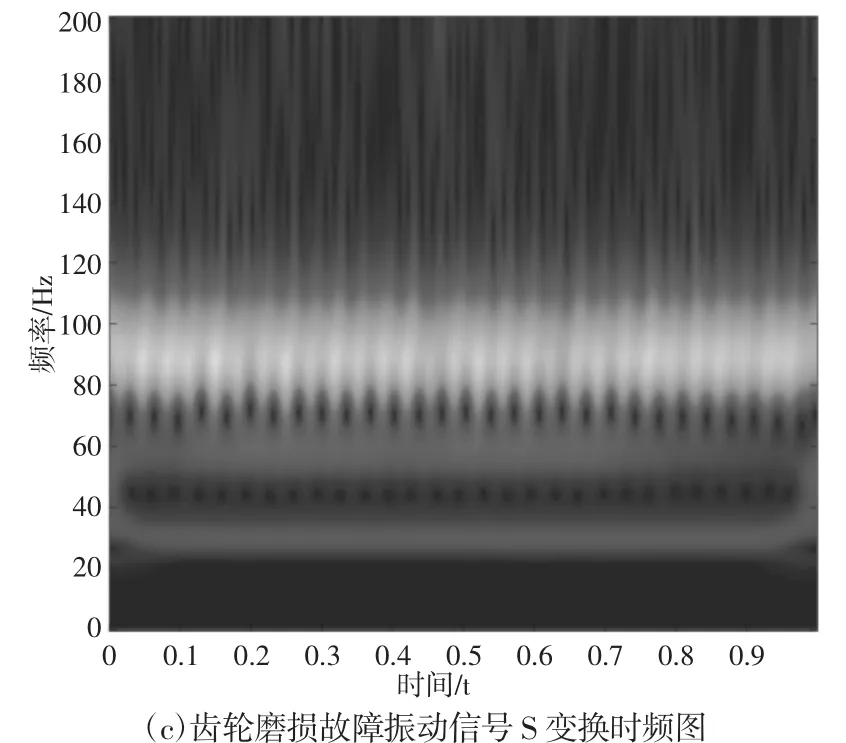

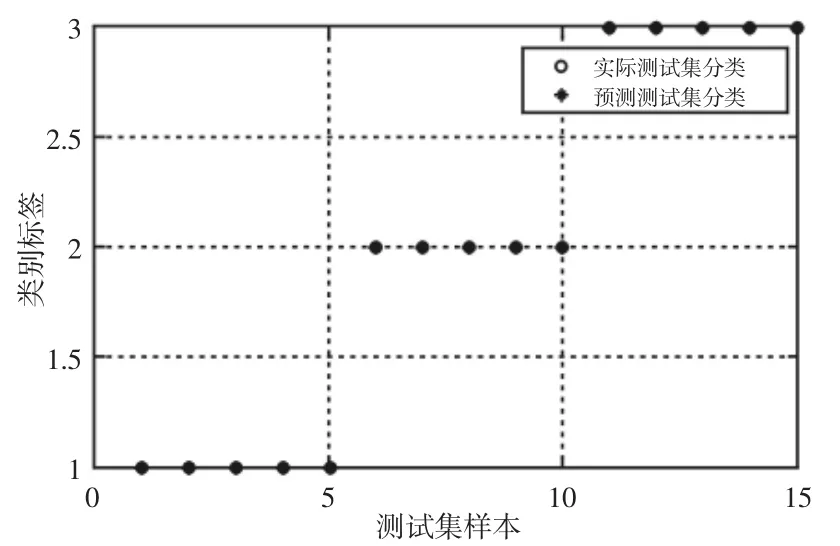

由图3 可知,齿轮振动信号经S 变换后,频率变化范围(0~200)Hz,取每个频率段含10Hz,故将其分为20 个频率段。根据式(7)每个频率段的能量分布,如图4 所示。由图4(a)所示,在齿轮正常信号S 变换能量分布中,1、2、3 频率段能量较小,能量较高的频率段为5~8 频率段。因为前三个频率段对应的是转频的能量特征,而5~8 对应着啮频及其二倍频的能量特征,准确的表达了他图3(a)故障特征频率的分布特点。当断齿故障发生时,1 频段能量最高,其余频率段能量较低,如图4(b)、图4(c)所示。这说明齿轮断齿故障时,其转频分量突出。在齿轮磨损故障中,8、9、10、11 频段能量较高,1、2、15~20 频率段能量几乎为0,其余频率段能量较低。这反映了当磨损故障发生时,啮频及其倍频所占比重最大。因此,所提出的S 变换能量分布特征能很好的表示齿轮的状态信息。

图4 齿轮三种状态下振动信号S 变换能量分布Fig.4 S Transform Energy Distribution of Gear Vibration Signal

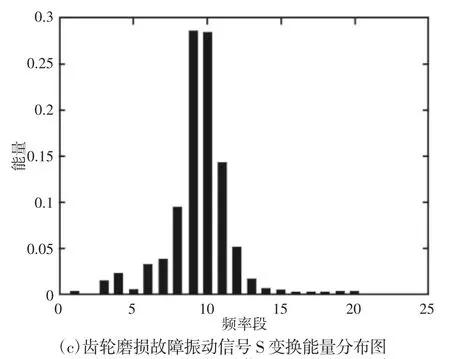

3.2 故障识别

选取每种状态下20 组振动数据进行S 变换能量特征提取,随机选取15 组作为训练样本,5 组作为测试样本。将训练样本输入到SVM 中进行训练,得到预测模型,然后输入测试样本进行测试。最终得到准确的分类结果,准确率达到100%,结果,如图5 所示。

图5 预测与实际分类结果图Fig.5 Prediction and Actual Classification Result Diagram

4 结论

S 变换能量分布特征能够准确的表达齿轮振动信号的状态信息。因此,以S 变换对齿轮振动信号进行处理,并将提取出的能量信息做为故障特征。利用支持向量机建立故障识别模型,能对齿轮故障进行准确的分类,从而能够验证所提出的齿轮故障检测方法能够对其不同故障状态进行识别,为齿轮故障的智能检测提供了一个新思路。