TC4 钛合金焊接管件端口电磁胀形校圆线圈的分析

2020-07-22朱树峰王哲峰

聂 鹏,朱树峰,王哲峰,李 聪

(1.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳 110136;2.沈阳航空航天大学 机电工程学院,辽宁 沈阳 110136)

1 引言

在航空航天及其他领域,为了满足设计要求需要对圆管进行二次加工,其中管端扩口胀形应用很广,用于制造不同产品,通常采用的成形方法有锥形模压入扩孔、软膜胀形、液压胀形、旋压等,但都存在着对模具要求高、设备及工装复杂等缺点[1]。电磁成形是利用脉冲磁场对金属坯料进行压力加工的高能率成形技术,适用于导电率较高的金属材料成形,尤其在管件成形中应用广泛,如连接、冲裁、校形及复杂形状零件成形等[2]。

TC4 钛合金具有密度低,强度高,高温服役性能优异等特点,广泛应用于航空航天及汽车等产业[3]。采用电磁成形工艺加工钛合金可以充分利用电磁成形高速变形的特点,解决由于钛合金TC4 是α+β 双相合金,且室温下以密排六方(HCP)的α 相为主,滑移系少,难成形的问题,是一种非常有意义的技术尝试[4]。目前针对管件电磁胀形已有部分研究。文献[5]对纯铝管件和LF21 管件进行了初步的电磁校形过程分析,得出了放电电压是影响管件端口校形的关键因素,增加放电次数能有效地解决放电能量低时形变小,贴模差的问题,但增加放电次数不能完全解决校形精度差的问题。文献[6]分析了管坯电磁成形时线圈的受力情况并采用数值模拟的方法得到了磁脉冲成形时线圈所受到的磁压力分布;复杂形状线圈磁脉冲成形时,线圈受力情况复杂,力的分布与线圈的结构尺寸有关。文献[7]考虑了管件变形对磁场计算的影响,准确的模拟出了电磁成形过程。目前对于管件端口校形的研究侧重于单匝线圈矩形线圈,在分析管件受力时,通常将线圈完全放置在被校形管件中,没有考虑到线圈校形深度对管件端口精度的影响。在保证放电回路电感不变的情况下,通过改变线圈截面形状、层数以及线圈与管件的相对位置,采用数值模拟方法研究胀形时管件受到的电磁力,得到了校形线圈最佳工艺参数,最后以管件外圆端口圆度作为评价指标,通过实验进行验证。

2 校形线圈电感与电阻

2.1 矩形线圈电感

电磁校形的电感是影响管件校形精度的重要因素,其主要来源是校形线圈产生的电感。矩形螺线管线圈管件端口校形图,校形线圈外径为2a,长为2b,校形深度为d;被校形管件内直径为D,高为H,如图1 所示。

图1 矩形螺线管线圈管件端口校形图Fig.1 Correction for Tube End with Rectangular Coil

使用截面为(2×3)mm,a=10mm,b=28mm 匝数为9 匝的矩形螺线管线圈,在放电过程中产生产生的电感有如下公式[8]:

式中:λ—长冈系数且λ<1,λ 仅与线圈形状参数β 有关

真空磁导率,μ0=4π×10-7T·m/A;n—单位长度匝数(匝/米);

矩形螺线管校形线圈(单侧绝缘厚度0.5mm)n=2.5×102匝/米;b=15.5mm;校形线圈产生的电磁力作用在管件内壁,因此在计算时成形线圈半径采用线圈外半径,a=10mm;根据校形线圈各项数值参考文献[9]可得出矩形校形线圈产生的电感L=0.5923854μH≈0.6μH

2.2 圆形线圈电感

为了研究不同截面形状线圈对管件校形精度的影响,仍采用9 匝圆形螺线管线圈在保证与矩形线圈产生相同电感的条件下改变线圈截面形状为圆形,为保证a、b仍与矩形螺线管线圈相同,此时圆形线圈截面半径为1mm,调整匝间距使n不发生改变。所以使用截面半径为1mm 的圆形线圈与截面为(2×3)mm 矩形螺线管线圈放电产生的电感相同。

2.3 线圈电阻

在校形过程中,线圈的电阻对校形结果也具有一定的影响。线圈电阻计算公式如下:

式中:ρ—线圈材料电阻率,线圈材料均为紫铜,ρ=17.24μΩ×mm;

l—线圈长度(m);S—线圈截面积(m2)。

根据矩形螺线管线圈和圆形螺线管线圈的各项参数,计算出两种线圈产生的电阻。

矩形螺线管线圈产生的电阻R1=1.508mΩ

圆形螺线管线圈产生的电阻R2=2.881mΩ

3 有限元分析

3.1 分析模型

校形工件为TC4 钛合金,因其电阻率较高,影响校形精度,所以在线圈与管件间增加一层导电效果好的驱动圆环,通过驱动圆环产生的电磁力推动管件与模具进行贴合达到校形目的。因此在数值模拟中只需对线圈与驱动圆环进行分析。利用Maxwell 有限元分析软件分别对以上两种线圈进行数值分析。首先利用SolidWorks 进行3D 建模,将模型导入到Maxwell 中,如图2 所示。对管件进行各项前处理并加载外载电路,校形所使用的电路为RLC 振荡电路,加载电路,如图3 所示。将电容器容量为600μF,放电电压为6000V 以及线圈的电阻输入到外载电路中,进行网格划分,划分均采用Maxwell 自适应划分,设定分析时间与分析步长,最后对其进行有限元分析。

图2 Maxwell 模型图Fig.2 Simulation Drawing used Maxwell

图3 外载电路Fig.3 External Circuit

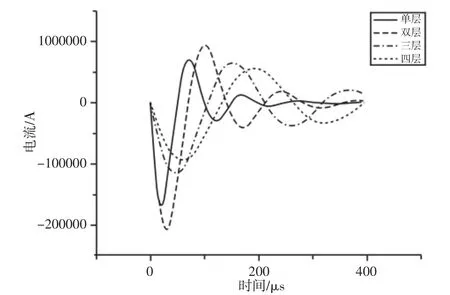

(1)线圈截面形状对校形精度影响分析:模拟得到的放电电流波形图,如图4 所示。使用矩形螺线管线圈和圆形螺线管线圈得到的电流波形图走势基本相同,具有相同的振荡频率这是因两种线圈产生的电感相同,而放电频率与线圈电感有关;电磁校形中校形所需要的能量几乎都来源于放电的第一个周期内,在第一个周期内,矩形线圈的峰值要高于圆形线圈,这表明在校形过程中矩形螺线管线圈所产生的能量高大于圆形螺线管线圈。在放电时圆形线圈电阻较大,一部分能量以热能的形式散失,导致校形精度不佳。电磁力分析模拟得到的驱动圆环受力图,如图5 所示。选取放电量最大的时间点(t=20μs)进行分析,矩形螺线管线圈所产生的电磁力要大于圆形螺线管线圈这也再次说明矩形螺线管线圈所产生的校形能量要高于圆形螺线管线圈。同时线圈产生的电磁力在驱动圆环端部有所减小,电磁力呈现出这种现象主要因线圈起始端磁力线发散较为严重线圈中间部位发散较微弱引起的。所以在产生电感相同的情况下使用矩形线圈对管件校圆效果更佳。(2)线圈层数对校形精度影响分析:在放电电压以及系统电容无法改变的情况下可以在现有线圈的基础上增加线圈的层数来提高校形精度。在此将上文中矩形单层螺线管线圈变为串联双层矩形螺线管线圈,使双层线圈外径、高度仍与单层相同,利用式(2)计算出线圈产生的电阻,利用Maxwell 有限元分析软件重复上述步骤进行分析,得到驱动圆环受力图如图6 所示。选取放电量最大的时间点(t=24μs)进行分析。通过与图4(a)的对比可知,单层线圈比双层线圈产生电磁力小,双层线圈产生的电磁力大小相比单层也较为均匀。但双层线圈放电电流达到峰值时间相对滞后,这是因线圈层数增加使线圈产生的电感增大,根据放电周期计算公式T=可知在放电电容不变时电感与放电周期成正比。

图4 放电电流波形图Fig.4 Discharge Current Waveform

图5 驱动圆环受到的电磁力Fig.5 The Electromagnetic Force of Driver

图6 双层线圈放电时驱动圆环受力Fig.6 The Electromagnetic Force of Driver with Double Coil

根据上述现象,保持外层线圈长度、高度不变继续增加线圈层数,对三层、四层线圈建模并依次进行数值分析,得到不同层数线圈放电电流,如图7 所示。线圈层数大于2 层时,线圈放电电流明显降低,放电周期加长,在第一个周期内线圈产生使工件变形的能量减小。产生这一现象的原因主要是放电线圈的电感迅速增加,由式(1)可知,在增加线圈层数后,变化的参数只有单位长度匝数n,且线圈电感L与n呈指数形式变化,所以当层数为2 时,线圈电感虽有所增加但因线圈匝数成倍增加,电感对成形结果的影响较小;当线圈层数大于2 后,线圈电感急速上升阻碍了校形系统的放电,使放电周期变长,能量利用率降低。同时在放电过程中还会产生集肤效应,集肤深度δ 的计算公式如下[8]:

图7 不同层数线圈放电电流Fig.7Discharge Current of Coil with Different Layers

由式(3)可知,在线圈材料及系统电容不变的情况下电感是影响集肤深度变化的唯一参数,随着线圈层数的增加,线圈电感增大,集肤深度增加阻碍了管件的校形。同时层数的增加使线圈的内径不断减小,在实际操作时不便于线圈的绕制。(3)线圈校形深度对管件校形精度的影响研究:由驱动圆环所受电磁力分布可知,线圈两端产生电磁力较小,中部较大,这是由于磁力线部分不同导致的,在线圈中部大量磁力线被狭迫在线圈与管件之间,使得产生的电磁力增大,而在管件端口有一部分磁力线向外发散导致电磁力较小。在线圈与管件相对位置可以变化的情况下,利用双层矩形螺线管线圈研究校形深度对管件校形精度的影响。移动校形线圈使校形深度d=0.5b、d=b两种情况与线圈完全放入管件中进行比较,分析驱动圆环的受力情况,如图6 所示。两种情况下驱动圆环受到的电磁力,如图8 所示。两种情况下驱动圆环受到的力大小不相同,当d=b时,与图6 相比较,驱动圆环所受电磁力增加量较小,但在其端口产生的电磁力方向变化较大,其端部除受到径向外胀力,还受到轴向的下压力,这是因线圈中部与端部磁力线分布不同所导致的。由于这个轴向下压力和径向外胀力在电磁胀形过程中使管坯的两端受到约束,与传统管件胀形工艺相比,更有助于工件的成形。当d=0.5b时,驱动圆环受到的力比前两种情况都小,这是因线圈校形深度小,线圈磁力线发散严重,被狭迫在线圈和圆环之间的磁力线少,驱动圆环表面的感应电流低,产生的电磁力小。线圈校形深度对管件校形精度具有一定影响,当线圈校形深度与管件长度一半时(d=b)管件受到的电磁力最大,同时管件受到径向与轴向两个方向的约束力,加强成形效果。

图8 驱动圆环受到的电磁力Fig.8 The Electromagnetic Force of Driver

4 实验分析

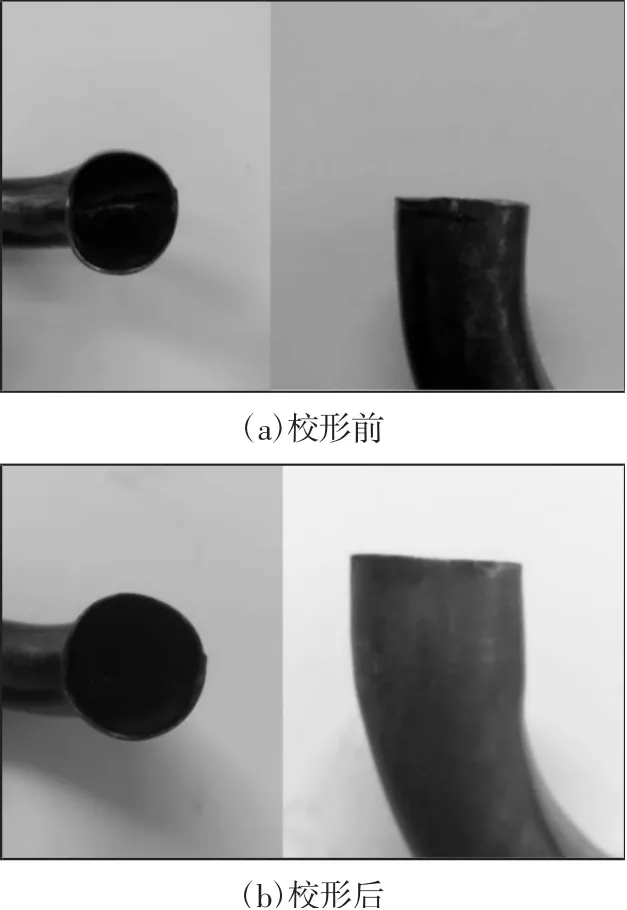

数值模拟为设计校形线圈提供了理论依据,为验证模拟结果的正确性,采用直径23mm,壁厚1mm 的TC4 钛合金焊接管件进行实验。选取数值模拟中最优线圈即双层矩形螺线管线圈,与单层矩形线圈进行对比实验,以管件外圆圆度作为评价标准,验证模拟的准确性,实验工装图,如图9 所示。使用双层矩形螺线管线圈对TC4 钛合金管件端口校圆前后对比图,如图10 所示。

图9 实验工装图Fig.9 Assembly Drawing of Electromagnetic Sizing

图10 实验前后对比图Fig.10 Contrast Chart Before and After Experiment

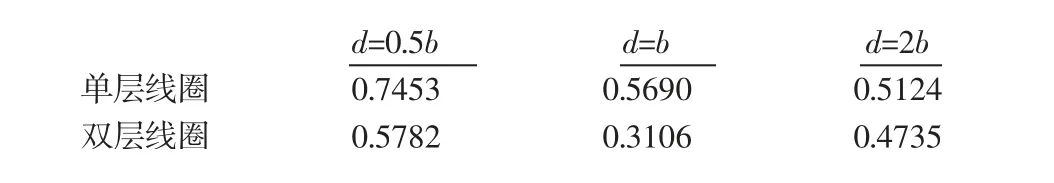

从图中可以看出管件端口外圆圆度明显提高,在成形过程中,电磁力作用在管件内壁推动其与模具进行贴合,使管件外凸焊缝撞击模具,由于作用时间较短同时作用力极大,使得外壁焊缝向内凹陷,提高管件外圆圆度,达到管件端口圆度要求。由图中管件侧面图可以看出,管件受到径向向外的电磁力使得管件在校形区域的直径大于未校形区域。实验结束后利用三坐标测量仪对管件外圆进行圆度测量,测量结果,如表1 所示。从表1 中可知,在d=b时使用双层线圈校形后,管件的圆度相比未校形前提升很大,测量结果与模拟基本保持一致。其中,通过三坐标测量仪测得管件未校形前圆度为0.8690mm。

表1 管件端口外圆圆度值(mm)Tab.1 The Roundness of Tube End

5 结论

(1)在放电回路系统电感不变的情况下,与圆形螺线管线圈相比,矩形螺线管线圈在胀形时自身电阻较小,产生的电磁力大,校形效果更好。(2)在校形能量相对较低时,增加线圈层数可以有效的提高校形效果,但线圈层数大于2 层后,系统电感的增加导致校形效果明显降低。(3)线圈校形深度对管件校形后圆度具有一定影响,校形深度变化后管件端口所受电磁力方向发生改变有助于提高校形精度,当校形深度等于校形线圈长度的一半时管件端口校形效果最佳。