真空炉法制备脱氢电解金属锰工艺研究

2020-07-22王国宁杨家冬

王国宁,杨家冬

(湘西自治州丰达合金科技有限公司,吉首 湖南 416000)

锰做为重要的金属元素在钢铁等行业有着广泛的应用,现有的锰生产方法有很大一部分是生产电解金属锰(以下简称为:电解锰)。现行的电解锰产品标准随着技术进步也在不断修正,大致先后主要有GB3418-82、YB/T051-93、YB/T051-2003、YB/T051-2015,但这些标准中并没有涉及氢元素的指标,在YB/T051-2015中,规定了Mn、C、S、P、Si、Se、Fe、K、Na、Ca、Mg等元素的指标,需方对以外的化学成分的特殊要求时,则由供需双方另行协商[1]。因此现行各企业生产的产品中都没有规定氢的含量。

1 电解锰中氢的存在及影响

电解锰在生产过程中会使产品中有一定的氢存在。锰是高负电势的金属,自从美国矿山局1935年提出隔膜电解法生产金属锰以来,世界一直采用中性 MnSO4-(NH4)2SO4-H2O系阴极液进行隔膜电解[2],这些物质在产品中会有一定的吸附结晶夹带。电解锰电沉积过程中,阴极上同时发生着两个互相竞争的电化学反应:

Mn2+2e=Mn

2H+2e=H2↑

另外,新生成的金属锰,特别是因故起泡甚至脱落阴极板的金属锰还与水反应[2]:

Mn+H2O→MnOH+H2

从硫酸锰水溶液中电解析出金属锰,因阴极同时存在析锰与析氢两个反应,尽管实际操作过程中采取了抑制氢析出的许多措施,但析氢反应不能完全避免,尤其是夏季生产,电解槽温度偏高的情况下,析氢反应更趋严重。因此,阴极析出的电解锰总会夹带或吸附一定数量的氢,一般氢含量在 0.015%~0.020%[3]。

因此电解锰中总是含有少量的氢,氢在金属材料中是有害的,就钢材来说氢的危害有:①产生白点;②导致机械性能和焊接性能下降;③造成氢腐蚀;④产生“氢脆”;⑤引发“酸脆”;⑥产生气泡和针孔[2]。

而在一些特殊情况下,要求电解锰中氢含量在0.001%~0.000 6%,电解锰不经脱氢处理是不可能达到这一要求的[3]。

由于氢与锰不生成化合物,只因同步析出而夹带或吸附,且氢为气态,锰为固态。因此,只需将金属锰片加热到一定的温度便可将氢大部脱除[2]。目前由于需求不多,不用脱氢也满足需求,所以实际处理较少。一般来说,常用的方法锰片脱氢在真空炉中进行,脱氢温度在500~700℃左右,脱氢时间 1~3 h。为防止脱氢过程锰片被氧化,炉内必须保持较高的真空度,并且要在物料冷却到150℃以下才出炉。

2 生产工艺

真空炉法制备脱氢锰工艺是利用大容量轨道式真空电阻炉系统,金属锰在真空状态下升温,吸附的含氢物质蒸发或升华,此时不断被抽出达到脱氢的目地。整个生产过程分装物料、抽真空、升温、保温脱氢、冷却、产品后处理等工艺流程。在批量生产中,用新型的大功率高真空泵、大容量高真空度冶炼炉,高精度程控加热,多段精准控温,同时可以根据产品百分比要求设定,自动控制各时间段炉内真空度及抽速、温度、保温时间等参数。

2.1 工艺技术路线

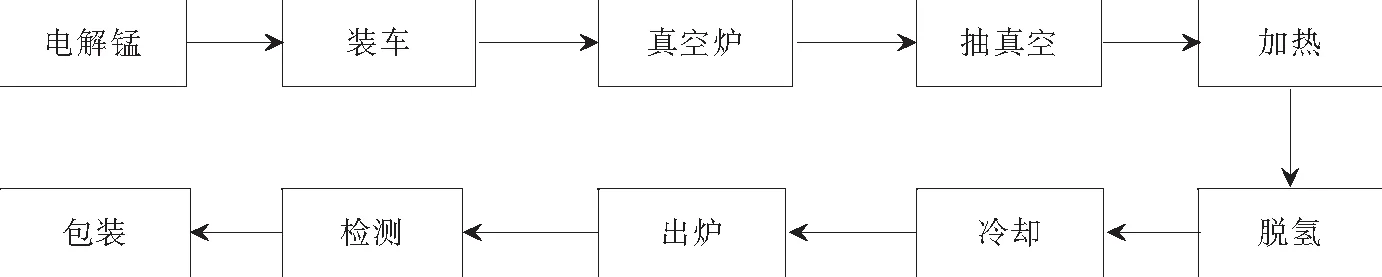

图1为用真空炉进行脱氢处理生产的工艺流程图。

图1 工艺流程

2.2 生产线

进行脱氢锰生产系统的示意图如图2所示。在生产系统中,有真空炉体及配以加热的电热调压及控制系统、过滤除尘器、由真空泵和罗茨泵组成的两级抽真空及排空系统,以及装物料的小车组成。

图2 生产设备

2.3 关键工艺参数

2.3.1 脱氢温度

本实验采取精确控温手段,将脱氢温度控制在550~750℃之间、脱氢温度对产品含氢量影响大,温度低的话脱氢不完全,温度太高锰发生烧结或溶化的现象严重,影响效果。

2.3.2 保温时间

脱氢保温时间直接关系到电解锰脱氢最终能达到的完成程度。时间过短则不利于含氢物质的脱附并向外扩散并抽出炉体外;时间过长则有可能会造成锰的烧损、产品含氧过高,易造成锰品质下降。通过实验确定反应时间为1~3 h。

2.3.3 炉内真空度

适宜的真空条件,也是决定产品氢含量的一个关键因素。在真空状态下的脱氢过程中,真空度达不到一定要求时,脱氢速度会较缓,且真空泵对外抽气的速率不高,也影响脱氢效果,导致脱氢不充分,影响产品质量,而提高真空度将意味着对设备的投资、对工艺的要求进一步的增加。

本生产系统采用两级真空系统,前级由两台真空泵并联,当只开一台真空泵时,系统可达到350 Pa,而两台真空泵并联运行则可达150 Pa,当真空泵达到极限抽效时,再启用罗茨泵进行二级增强抽真空,系统将达到50 Pa的最高真空度。由此本工艺将炉内气氛真空度可控制在350~50 pa之间。

3 工艺参数选择及优化试验

3.1 原材料准备及检测仪器

电解锰片(DJMnD99.8%),每个料车装1.5 t,每入一炉生产(一个试验批次)为两个料车计3 t。

实验仪器:ONH-3000脉冲红外热导氧氮氢分析仪。

原理:氢含量的测定使用惰气脉冲熔融热导法(GB/T 223.82-2007),该方法适用于全范围氢的测定。将制备好的试料置于加样口内,投入经脱气的石墨坩埚中,在流动情气中高温熔融,析出的氢气与其他气体分离,通过热导池检测;根据热导率变化,计算出氢含量[4]。

仪器配置有两个独立的分别检测高氧和低氧的红外检测池,一个检测氮和氢双重范围的热导检测池。样品在高功率脉冲炉的石墨坩埚中加热可达3 000℃以上高温,该仪器具有灵敏度高、性能好、测量范围宽和分析结果准确可靠等优点,是为快速、准确测定固体无机材料中氧、氮、氢的含量而专门设计制造的,分析过程中可自动实现从低范围到高范围的切换。

载气:氩气、氦气、氮气,纯度99.999 5%,辅材:粒状/稀土氧化铜、碱石棉、无水高氯酸镁、锡囊、石墨坩埚、电子天平。

3.2 方案设计

3.2.1 工艺控制参数

采用3种参数(因素)条件下的正交与优化实验方案。

因素A(脱氢温度):根据现行生产条件,设550℃为水平1,设650℃为水平2,设750℃为水平3(水平1、2、3分别称为:温度较低、温度中等、温度较高)。

因素B(脱氢时间):高温条件下的保温时间分别设1 h为水平1,设2 h为水平2,设3 h为水平3(水平1、2、3分别称为:时间较短、时间中等、时间较长)。

因素C(真空度):根据真空泵的使用方式及组合控制,设350 Pa为水平1,设150 Pa为水平2,设50 Pa为水平3(水平1、2、3分别称为:真空度较低、真空度中等、真空度较高)。

3.2.2 试验及结果分析

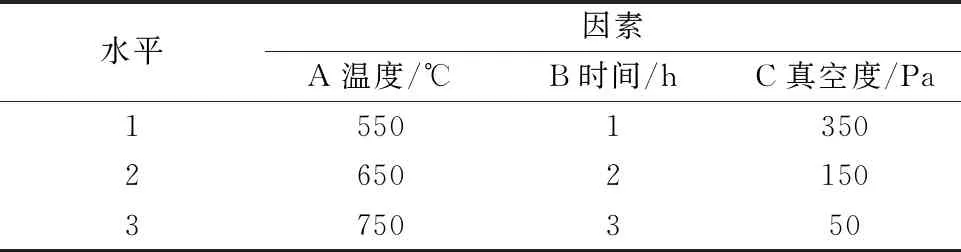

正交与优化实验选取3因素3水平的正交表L9(33),正交试验水平见表1。

表1 正交实验因素水平表

本实验进行了9个批次的生产及结果检测,试验结果见表2。

表2 正交实验设计及分布结果

在表2中, K1为因素A、B、C分别在水平1固定的状态下,受各自2、3水平动态影响下的氢含量的平均值,其计算式为:

K1(A)=(0.001 21+0.000 81+0.000 79)/3=0.000 94

K1(B)=(0.001 21+0.000 77+0.000 69)/3=0.000 89

K1(C)=(0.001 21+0.000 59+0.000 67)/3=0.000 82

K2为因素A、B、C分别在水平2固定的状态下,受各自1、3水平动态影响下的氢含量的平均值,其计算式为:

K2(A)=(0.000 77+0.000 56+0.000 59)/3=0.000 64

K2(B)= (0.000 81+0.000 56+0.000 67)/3=0.000 68

K2(C)= (0.000 81+0.000 77+0.000 61)/3=0.000 73

K3为因素A、B、C分别在水平3固定的状态下,受各自1、2水平动态影响下的氢含量的平均值,其计算式为:

K3(A)= (0.000 69+0.000 67+0.000 61)/3=0.000 66

K3(B)= (0.000 79+0.000 59+0.000 61)/3=0.000 66

K3(C)= (0.000 79+0.000 56+0.000 69)/3=0.000 68

表2中的极差R为三因素A、B、C 所在列对应K的最大值与最小植的差,计算如下:

R(A)=K1(A)-K2(A)=0.000 94-0.000 64=0.000 30

R(B)=K1(B)-K3(B)=0.000 89-0.000 66=0.000 23

R(C)=K1(C)-K3(C)=0.000 82-0.000 68=0.000 14

对氢含量而言,极差R的大小即表明影响因素作用大小,本生产试验的极差R的大小顺序依次为:R(A)>R(B)>R(C),即表明:脱氢温度对氢含量影响最大,脱氢时间次之,真空度的影响最小。

从表2可以得到,针对市场订单对脱氢锰氢含量要求,我们采用不同的工艺条件生产不同氢含量的产品,选择更加优化的工艺条件,实现高效、节能、成本更低目标。

我们可以将工艺条件组合及氢含量按低到高排序见表3,从而可以得出最优脱氢工艺条件组合。

从表3中结果可以看出:除采用A1B1C1(温度较低、时间较短、真空度较低)这个工艺生产出来的产品氢含量高于10×10-6以外,其余的产品氢含量均低于10×10-6,其中最好的工艺条件为:温度中等(650℃)、时间中等(2 h)、真空度较高(50 Pa),氢含量可低至5.6×10-6。

表3 工艺条件组合优劣势比较

4 结 论

1)采用真空炉法对电解锰进行脱氢处理,可使电解锰中的氢含量<0.001%以下,达到一些特殊情况下对电解锰地低氢要求。

2)研究的脱氢工艺对脱氢温度、时间、真空度3个工艺关键参数进行了正交试验优化选择,得出了各参数对脱氢效果的影响程度,找出了各参数的最佳取值以及优化组合,并可以采用不同的工艺条件生产不同氢含量的产品,实现高效、节能、成本更低目标。

3)本工艺技术已经在相关企业实现产业化生产,工艺控制准确,能耗低,产品生产效率高且稳定,对环境无污染,采用本工艺生产氢含量最低可达0.000 5%以下,产品明显优于市场上同类产品。