高温燃气引射系统对接试验验证

2020-07-22任泽斌王海锋李先锋郭隆德

赵 芳, 任泽斌, 王海锋,*, 李先锋, 史 煜, 郭隆德

(1.中国空气动力研究与发展中心 空气动力学国家重点实验室, 四川 绵阳 621000; 2.中国空气动力研究与发展中心 设备设计及测试技术研究所, 四川 绵阳 621000)

0 引 言

在化学激光器运行时,光腔区压力很低(几百Pa)。为保证激光器连续出光运行,必须配备引射系统将化学反应后的废气连续抽排至大气中,以维持光腔内的低压条件[1-4]。在化学激光器系统中,主要有3种方式实现尾气排放:真空罐系统、真空低温吸附系统和引射系统。其中,真空罐系统体积庞大而笨重,应用受限,尤其不适用于机动型化学激光器系统;真空低温吸附系统使用的吸附材料价格昂贵,经济性差;而引射系统具有体积小、启动迅速(时间为秒量级)、反应灵活、持续工作时间长等特点,可满足高能化学激光器长时间工作的尾气排放需求[5]。

根据引射工质的不同,引射系统又分为空气引射器、蒸汽引射器和高温燃气引射器。与高温燃气引射器相比,空气引射器、蒸汽引射器引射效率太低,要达到与高温燃气引射器相同的引射能力,系统体积将相当庞大。因此,高温燃气引射系统凭借其体积小、效率高及运行成本低等特点而优先应用于化学激光器系统[5-6]。

高温燃气引射系统的核心部分包括引射器和燃气发生器。在高温燃气引射研究方面,国防科技大学徐万武等[7-10]开展了燃气引射系统设计与试验工作,进行了燃气发生器与引射器的对接试验,采用的是“基于液体火箭发动机燃烧室结构的燃气发生器+环形引射器”组合燃气引射系统方案;中国空气动力研究与发展中心陈志强等[11]开展了基于液体火箭发动机燃烧室结构的过氧化氢加酒精补燃燃气发生器试验研究,验证了酒精在过氧化氢催化分解气体中实现自燃方案的可行性;中国船舶集团有限公司第七一八研究所刘盛田等[12-13]提出了一种基于液体火箭发动机燃烧室结构的一氧化二氮/乙醇双组元推进剂组合燃气发生器方案,开展了多种工况下的热试车验证。

依据公开文献报道,现有的高温燃气引射系统采用的燃气发生器主要基于液体火箭发动机燃烧室结构(下文简称“基于液发结构”)设计,鲜有采用基于航空发动机燃烧室结构(下文简称“基于航发结构”)设计的燃气发生器。本文提出一种“基于航发结构的燃气发生器+两级超声速引射器”组合的燃气引射系统方案,其新颖之处在于将基于航发结构的燃气发生器产生的高温燃气作为引射系统的引射工质,使引射系统具备经济、体积小及引射效率高等优势。

具体言之,在基于航发结构的燃气发生器中,采用气膜冷却结构替代了基于液发结构的燃气发生器常用的夹层水冷结构[14],大大简化了配套辅助系统;采用空气/酒精组合推进剂,安全、环保、储运方便、价格低廉且易获取,提升了系统操作运行的安全性与经济性。采用的两级超声速引射器基于多喷嘴结构方案,大大增加了引射气流和被引射气流的接触面积,缩短了两股气流掺混所需要的混合室长度,提高了引射效率[6];此外,引射器采用两级串联方案,弥补了单级引射器增压能力的不足。

为适应某排气引射系统高效、经济及小型化等需求,本文建立了相应的试验平台,开展了燃气发生器多工况热试车,进而开展了燃气发生器与引射器的对接试验,验证了对接方案的可行性。

1 试验装置

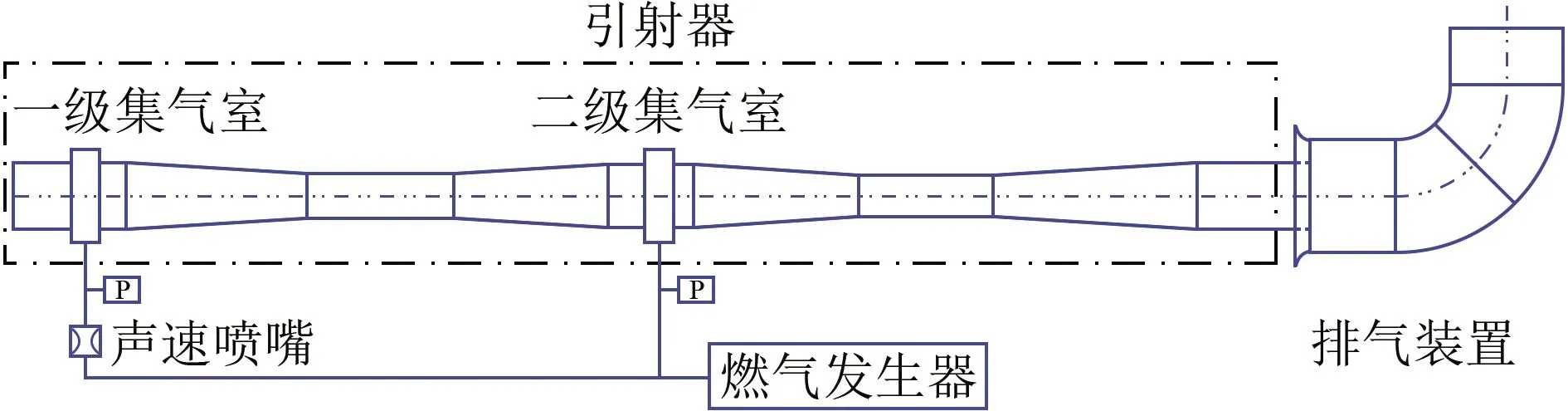

燃气引射系统主要由燃气发生器、引射器、声速喷嘴、排气装置及辅助系统等组成,如图1所示。

图1 燃气引射系统结构示意图

1.1 燃气发生器

燃气发生器基于航空发动机单喷嘴燃烧室结构设计(设计参数见表1),主要包括扩压器、机匣、两级旋流器、高能火花塞、双离心式喷嘴及火焰筒等,如图2所示。

表1 燃气发生器设计参数

图2 燃气发生器结构示意图

如图2中的箭头所示,燃气发生器的工作流程为:压缩空气通过扩压器降速扩压,经带旋流器的帽罩分为两路,一路通过旋流器及帽罩头部的冷却孔进入主燃区,气流在轴向上受旋流器的约束产生切向速度,在主燃区形成两个对称的回流区;经双离心式喷嘴雾化的酒精液雾(分为主副两路)与湍流空气在主燃区快速混合,被高能火花塞点燃生成高温燃气;另一路则进入机匣与火焰筒之间的通道,再经火焰筒壁面上的主燃孔、掺混孔及冷却孔等进入火焰筒。其中,经主燃孔进入火焰筒的空气射流一部分被卷入主燃区参与燃烧,一部分流入火焰筒下游;经掺混孔进入火焰筒的空气射流与高温燃气强制掺混,用以调节燃烧室出口温度分布;经冷却孔进入火焰筒的空气射流在火焰筒内壁形成均匀的气膜保护层,用以冷却火焰筒内壁面,防止壁面烧蚀[15]。

1.2 引射器

引射器基于两级等压多喷嘴(单级12个)结构设计(设计参数见表2),主体结构包括模拟进气段、喷嘴段(集气室)、收缩段、平直段及扩张段等,如图3所示。

表2 引射器设计参数

图3 引射器结构示意图

该型引射器的工作原理为:高压引射气体(此方案中即为燃气发生器出口部分燃气)经喷嘴加速后进入被引射气体(通过模拟进气段进入的气体)通道,将该通道内低压气体引射带入至收缩段;两种气体在收缩段内进行动量交换和充分混合后,经平直段和扩散段减速增压排入大气;被引射气流通道内的气体被大量带走,压力下降,于是不断有被引射气体补充进来,从而完成输送和加压功能[6,16]。

1.3 辅助系统

辅助系统主要包括空气供应系统、酒精供应系统、各级管路及温度与压力传感器等。燃气发生器主要测量参数包括空气喷前压力、酒精流量与喷前压力、燃烧室压力以及发生器出口(排架)温度;引射器主要测量参数包括一、二级集气室压力与温度、沿程压力(测点布局可参照图3中的黑色圆点所示)。试验中,各压力及温度传感器、流量计均与数据采集系统相连,压力传感器采用麦克传感器公司的压阻式压力变送器,最大响应频率30 kHz,测量精度0.5% FS(Full Scale);温度传感器测量精度±1 K;酒精流量计采用HOFFER涡轮流量计,精度为1% FS。各类传感器在试验前均通过检定。

2 试验结果与分析

2.1 燃气发生器设计工况热试车

如图4所示,按照运行时序,燃气发生器正常热试车过程为:打开截止阀、预置调压阀;随后依次打开空气快速阀、火花塞;调压阀后压力达标后,打开酒精挤推气动阀和酒精主油路电磁阀;燃烧室压力达标后,关闭火花塞,开启酒精副油路电磁阀,进入燃烧工作时间。关车时,打开酒精吹除气动阀,依次关闭酒精副、主油路电磁阀,随后关闭空气快速阀、调压阀,最后关闭酒精挤推气动阀和酒精吹除气动阀。

图4 燃气发生器热试车工作时序

燃气发生器设计工况下的工作压力曲线如图5所示。从图中可知,燃气发生器工作过程主要包括3个部分:启动过程、燃烧过程和关车过程。其中,启动过程又分为3个阶段,体现为压力曲线上的3个台阶(在图5(b)中以圆圈标出),具体表现为:冷压缩空气进入燃烧室,形成第一个台阶;主油路酒精喷入燃烧室被点燃,产生压力突跃,形成第二个台阶;为满足温升及流量需要,副油路酒精喷入燃烧室被点燃,形成第三个台阶,此时燃烧室压力达到设计指标4.0(无量纲)。

从图5(b)还可以看出,主油路酒精在喷入燃烧室的0.6 s内被点燃。在忽略酒精雾化、蒸发等毫秒级过程的前提下,可认为酒精在喷入燃烧室的同时即被点燃,说明燃气发生器点火迅速。

图5 燃气发生器设计工况工作压力曲线

图6为燃气发生器工作过程中的空气及酒精工作流量曲线。可以看出:燃气发生器工作流量达到设计要求,曲线平稳,未出现大的波动,说明燃气发生器燃烧稳定;反之,燃烧的不稳定性产生的气流压力脉动势必反馈至上游气流,导致空气喷前压力传感器及酒精流量计测得的试验曲线波动较大。

图6 燃气发生器设计工况工作流量曲线

如图7所示,燃气发生器出口平均温度维持在1090 K左右,各测点之间的温差控制在±50 K以内,表明出口温度均匀性较好,满足设计指标。

图7 燃气发生器设计工况发生器出口温度曲线

此外,为满足引射器不同工况的需求,开展了不同余气系数下燃气发生器的热试车,相关结果不一一列出。

2.2 燃气发生器与引射器对接试验

考虑到燃气发生器出口总流量远大于引射器所需引射流量,在发生器出口设计分流装置,以满足一、二级引射器设计引射流量。

图8和9分别为燃气引射系统对接试验的压力及温度曲线。可以看出:一、二级引射器工作压力分别维持在2.43和2.87(无量纲)左右,达到设计工作压力;关车时,一、二级引射器集气室温度分别达到760和880 K,基本实现设计工作温度。由于引射器集气室容积较大且采用高温合金制造,需要一定的时间达到热平衡,加之温度传感器测量的滞后性,使得一、二级引射器工作温度曲线出现明显的“爬升”现象。

图8 燃气引射系统工作压力曲线

图9 燃气引射系统工作温度曲线

图10为对应的引射器入口总压随时间的变化曲线。从图中可以看出:引射器启动迅速(约1.7 s,与图8中燃烧室及引射器集气室建压时间一致),在启动后的1.0 s内将被引射气流的总压降低至约4.00 kPa,并最终稳定于3.75 kPa左右,优于设计指标4.00 kPa。

图10 引射器入口总压曲线

图11为不同时刻下引射器壁面沿程静压分布的对比曲线。可以看出:当t=1 s时,引射器还未开始工作;t=2 s时,引射器处于启动过程中;t=4 s时,引射器一、二级均完全启动,并处于稳定工作中。与前述各压力曲线对应,其中一级引射器收缩段内的压力基本保持不变,说明引射气流与被引射气流在收缩段中实现了等压混合;在一级引射器的平直段内,超声速气流通过一系列激波减速至亚声速,使得壁面静压表现为逐渐升高(而非陡增)的趋势;亚声速气流通过第二级引射器扩张段进一步减速增压,直至排入大气。图中以红色箭头标识的两个压力突跃表明激波位置稳定在一、二级引射器的平直段内,确保了引射器的稳定工作。

图11 引射器沿程静压分布

通过调整燃气发生器的余气系数,开展了不同引射气流温度对引射器工作性能的影响研究,如图12所示(T1、T2分别为一、二级集气室的总温)。可以看出:引射气流温度在设计工况的一定变化范围内(对应一、二级分别为695~806 K、802~945 K),引射器的工作性能基本保持不变,入口总压相差不到13.3 Pa,表明引射气体温度在一定范围内不影响引射器的工作性能。此外,图中工况1(T1=695 K,T2=802 K)与其他3个工况的曲线的差异在于引射器启动较晚,这归因于该工况下燃气发生器点火延迟。

图12 引射气流温度对引射器入口总压的影响曲线

3 结 论

借助燃气引射系统试验平台开展了基于航空发动机燃烧室结构的空气/酒精燃气发生器与两级超声速多喷嘴结构引射器的对接试验,试验结果表明:

(1)燃气发生器结构紧凑、点火迅速可靠、运行稳定,其流量、温度及压力等各项性能参数满足设计指标要求。

(2)提供的引射气流可实现引射器的正常启动及运行,引射器入口总压低至3.75 kPa,优于设计指标。

(3)引射器工作过程中,激波控制在平直段内,保证了引射器的平稳运行;在一定范围内,引射气流的温度变化基本不影响引射器的工作性能。

(4)试验验证了“基于航空发动机单喷嘴燃烧室结构的燃气发生器+两级超声速引射器”组合引射系统方案的可行性,为引射系统领域提供了新的技术路径,同时为基于航空发动机燃烧室结构的燃气发生器提供了新的应用平台。