内燃机光学诊断试验平台和测试方法综述

2020-07-22李雁飞齐运亮刘泽昌徐一凡李熊伟冯海涛刘福水

何 旭, 伍 岳, 马 骁, 李雁飞, 齐运亮, 刘泽昌, 徐一凡, 周 扬, 李熊伟, 刘 聪, 冯海涛, 刘福水,*

(1.北京理工大学 机械与车辆学院, 北京 100081; 2.北京电动车辆协同创新中心, 北京 100081; 3.清华大学 汽车安全与节能国家重点实验室, 北京 100084)

0 引 言

经过100多年的发展,活塞式内燃发动机(以下简称为发动机)广泛应用于工业、农业、电力、国防等各个领域,是当今世界用量最大、用途最广的重要热能动力机械,在国民经济、国防建设和人们生活中发挥着重要作用[1]。发动机缸内工作过程如进气流动、喷雾、混合气形成和燃烧,是一个复杂多变的物理、化学过程,其完善程度直接决定了发动机的动力与经济指标、零部件的热负荷与机械负荷、使用寿命与可靠性,是发动机研发的核心环节。现代发动机是先进技术的集合体,其研发不仅需要大量的经验积累,而且非常需要前沿基础研究的引导。由于国际竞争激烈,民族品牌必须依靠自己的力量,在发动机研发领域实现自主创新,必须重视和大力开展基础研究工作,用理论来指导实际研发工作,以优化组织燃烧过程为正向研发的主体框架,全面提高我国发动机的性能。当前,我国在发动机燃烧领域的基础研究依然比较薄弱,理论研究与世界先进水平有较大的差距,主要表现在缺乏具有引领性的先进燃烧概念和模型,发动机台架试验研究和基础理论研究脱节较为明显,相互支撑不足。

在发动机研究工作中如要获得有应用前景的实用技术,就必须进行深入基础理论研究和创新性探索,加深对发动机缸内现象的理解和认识,这一切都依赖于整个工作过程的实时观测与诊断。光学诊断技术具有不干扰被测对象、测试精度高、时间响应快、结果直观形象等特点,尤其近年来随着以激光和CCD(Charge Coupled Device,电荷耦合器件)为代表的现代光学技术的发展,光学诊断已经成为发动机测试中的重要手段。欧洲、美国、日本等都已经全面系统地开展缸内可视化研究,大量应用以二维激光片光诊断为代表的激光测试,并进一步探索三维、高速光学诊断技术。

随着计算机技术的发展,数值模拟与仿真技术在发动机研发过程中愈显重要,其中边界条件的确立和数学模型的标定,都离不开光学诊断试验数据的支持。目前国际上知名高校和发动机公司普遍采用发动机台架试验、数值模拟和可视化诊断三者相结合的方法进行相关研究。可见利用光学诊断技术,既可以深化对发动机缸内工作过程的认识,又可以为数值模拟的结果提供试验验证,对基础理论研究和实际生产研发都具有重要价值。

近年来我国在发动机光学诊断技术上取得了很大进展,但和国际先进水平还有较大的差距,试验平台和激光测试技术的创新研发和应用水平有待进一步提高。为此本文对开展发动机光学诊断所需要的主要试验平台和常用光学测试技术进行综述,详细讨论相关基本原理、技术细节和特点,介绍一些应用实例,并进行总结与展望。

1 试验平台

发动机的实际燃烧、传热、燃料蒸发与扩散过程十分复杂,并伴随循环之间的变动,要获取真实准确的试验过程参数或者保持每循环之间的工作条件不变非常困难。因此发动机工作过程的基础研究需要一个良好、稳定、可控的工作环境和可视化的测量条件。

模拟试验是揭示缸内工作过程机理的有效手段,它可以有选择地控制该过程中的某些主要参数,忽略其他参数的影响,从而大大简化试验工作,同时也便于找出工作过程与某些参数之间的内在联系。目前发动机光学诊断主要在定容燃烧弹(以下或简称为容弹)、快速压缩机、光学发动机上进行,它们对真实发动机工作过程的简化程度逐渐降低,越来越接近真实发动机。

1.1 定容燃烧弹

定容燃烧弹(Constant Volume Combustion Bomb,CVCB)通常用来研究上止点附近近似等容条件下的发动机喷雾和燃烧特性。定容燃烧弹一般为强度很大的开有光学视窗的高强度容器,通过点燃预混合气或对工质直接加热,形成热氛围,模拟发动机在上止点附近的高温高压状态。定容燃烧弹结构简单,温度压力便于精确控制,且光学视窗上的油污、水蒸气和碳烟易于清除,特别是在需要进行变参数研究时,定容燃烧弹可以在较大的范围内对环境温度、压力、气体组分等参数进行调节,流场对喷雾燃烧过程的影响较小,而且测试空间相对较大,适合于喷雾和燃烧特性的基础研究。

1.1.1 点燃式定容燃烧弹

点燃式发动机如汽油机、气体燃料发动机等的可燃混合气燃烧大多数属于预混燃烧[2],其火焰传播速度是发展化学动力学机理、优化燃烧系统结构和预测燃烧排放特性的基本参数。因此,研究不同燃料在不同条件下的火焰传播特性具有重要意义,通常需要在点燃式定容燃烧弹上进行相关研究。

为研究无约束状态下火焰自由传播特性,北京理工大学杨青等[3]采用如图1所示的球形点燃式定容燃烧弹系统开展试验研究。该系统由球形定容燃烧弹、加热和温度控制系统、点火系统、进排气系统和高速纹影拍摄系统5部分组成。球形容弹由OCr18Ni9不锈钢制成,内部直径为400 mm,最高工作压力为4 MPa,温度为650 K。容弹对称布置了2个直径为76 mm的光学视窗,用于观察火焰发展传播过程。加热系统由均匀布置在腔体外表面的加热电阻丝组成,功率为3.6 kW,外围包裹石棉来进行绝热和保温。通过热电偶监测容弹内部可燃混合气的温度,温度控制系统根据热电偶的反馈来调节加热功率,达到设定目标温度。点火系统通过容弹中心对称布置的2根电极来点燃混合气,同时触发高速纹影拍摄系统工作,获取火焰图像。进排气系统由管路、阀门、压力表和真空泵组成,根据分压法计算混合气中各组分的压力,按照压力表示数,精确控制混合气组分比例。试验结束后,用真空泵彻底排出燃烧废气,防止对下次试验产生干扰,每次试验间隔约10 min。

图1 球形点燃式定容燃烧弹系统示意图[3]

在该装置上,何旭等[4]测量了不同掺氢比、当量比下的汽油表征燃料TRF(Toluene Reference Fuel,甲苯参考燃料)与氢气掺混后的层流火焰速度。如图2所示,随着掺氢比的增加,层流火焰速度增加;随着当量比的增加,层流火焰速度先增加后减小。

利用这种球形点燃式定容燃烧弹,清华大学的蒋一州等[5]对比研究了2-甲基四氢呋喃与乙醇、异辛烷的层流燃烧特性。比利时根特大学的Verhelst等[6]研究了氢气在发动机实际运行工况下的火焰燃烧速度和马克斯坦长度的变化规律。沙特阿卜杜拉国王科技大学的Mannaa等[7]研究了乙醇和EGR(Exhaust Gas Recirculation,废气再循环)对发动机内不同燃料的层流燃烧特性的影响。

除球形定容燃烧弹外,圆柱形点燃式容弹也被广泛应用于燃料的层流燃烧特性研究。西安交通大学的黄佐华团队[8-10]在圆柱形容弹(内径180 mm,长211 mm)上,研究了不同温度、压力、当量比以及稀释比下碳氢燃料及各种醇类燃料的层流燃烧特性。清华大学孙雯禹、钟北京等[11-12]利用类似的装置研究了聚甲醛二甲基醚(POMDME3)以及C7燃料等(正庚烷、甲苯、甲基环己烷)的层流燃烧特性。武汉理工大学张尊华等[13]系统测量了ABE(丙酮(Acetone)-丁醇(Butanol)-乙醇(Ethanol))等燃料在不同温度以及当量比下的层流燃烧速度。普林斯顿大学的Law等[14]研究了丙烷/氢气的火焰不稳定性及燃烧速度。韩国釜庆大学的Vu等[15-16]研究了烃类燃料(CH4、C3H8、C4H10)添加量对合成气(H2、CO混合气)球形膨胀预混火焰胞状不稳定性的影响。

随着对发动机性能要求的不断提高,合理组织发动机缸内流动、实现可控湍流燃烧,对提高发动动力性、经济性具有十分重要的意义[17]。为研究湍流火焰传播过程,北京交通大学李国岫团队[18]研制了如图3所示的湍流定容燃烧弹。

该定容燃烧弹为球形,内径380 mm,在弹体内部等距离安装4个风扇,每个风扇前端固定孔径为12 mm的孔板。风扇由4台电动机分别进行驱动,通过变频器可以调节风扇的转速,变化范围为0~5680 r/min。容弹内配置好混合气后,4个风扇在相同转速下运转2~3 min,然后点火并记录火焰发展图像,来研究不同湍流强度下的火焰结构和传播特性。结果表明,随着湍流强度的增加,火焰表面的褶皱因子增加,火焰锋面距火焰中心距离的波动情况加剧,且波动的幅值呈现出增加的趋势。西安交通大学赵浩然等[19]在类似的装置上对比研究了CO/H2混合燃料的层流与湍流燃烧特性。如图4所示,当火焰半径R(对于湍流火焰,R为根据二维火焰面积折算的当量半径)相同时,层流火焰表面比较光滑,但由于点火能量和火焰不稳定性的作用,火焰表面出现了一些裂纹。而对于湍流火焰,由于涡的拉伸作用,火焰表面出现很多不规则褶皱,因此,即使在相同半径下,湍流火焰的总表面积比层流火焰大,导致更大的湍流燃烧速度。

图4 CO/H2/空气混合物的层流和湍流火焰[19]

受容弹结构强度的限制,点火时刻预混气的初始压力一般不超过0.8 MPa。然而,随着发动机技术的发展,压缩比不断增加以及增压技术的应用,点火时刻的压力也不断提高,因此需要研究高压条件下的火焰传播特性。

普林斯顿大学开发的高压双腔定容燃烧弹[20-21]如图5所示。该容弹由2个圆柱形腔体组成,内腔直径82.55 mm,长127 mm,在试验中初始填充可燃预混气;外腔直径273.05 mm,长304.8 mm,初始充满惰性气体。2个腔室最初由2个穿孔套管隔开,在点火之前,2个套管相互滑动,使其穿孔对齐,2个腔室中的气体接触。可燃混合气在内腔中心被火花点燃,随着火焰的传播,内腔的压力不断增加,但与外腔相比,内腔体积较小,仅引起3%的压力增加,因此火焰的传播过程可认为是在恒压环境中进行的。该装置最大工作压力可达9.5 MPa。

图5 高压双腔定容燃烧弹结构示意图[21]

图6 初始压力2 MPa下正丁醇-空气燃烧火焰传播过程[24]

点燃式定容燃烧弹多和纹影拍摄系统相结合,用来研究不同燃料的火焰传播速度、火焰不稳定性、点火极限等,为化学反应动力学模型开发和燃烧系统优化提供参考依据。

1.1.2 预燃加热式定容燃烧弹

点燃式容弹一般采用外壁布置加热丝或者加热棒来对容弹内部气体进行加热,温度可达700 K。对于柴油机这种缸内压缩自燃着火的喷雾燃烧研究,则需要更高的环境温度,可以采用预燃加热式定容燃烧弹,通过点燃容弹内部预先充入的混合气来模拟柴油机压缩上止点附近的高温高压环境。

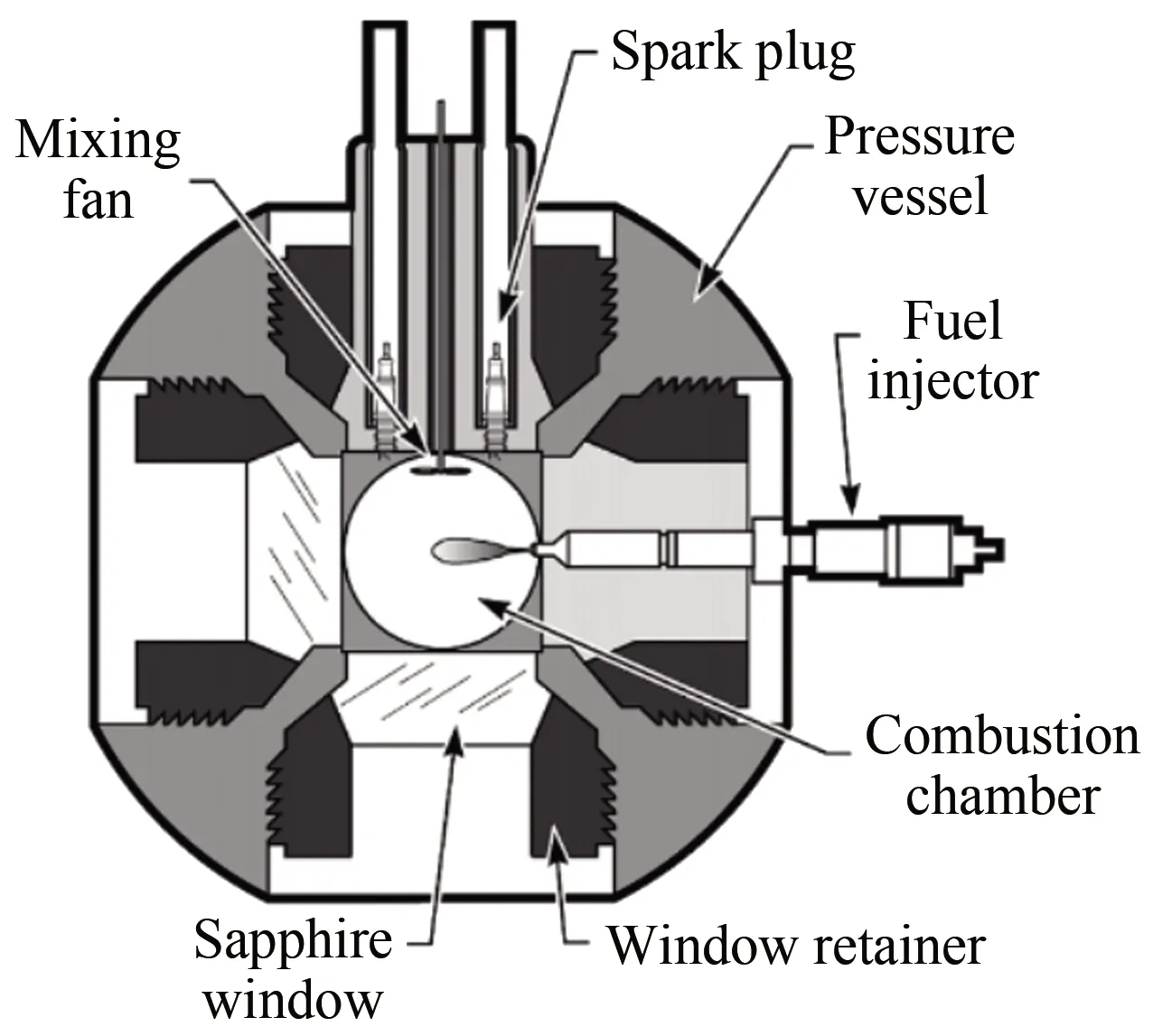

美国桑迪亚国家实验室设计的预燃加热式定容燃烧弹如图7所示[25-26]。该容弹的容积为1.15 L,最高能够承受1400 K、35 MPa的环境温度和压力。6个方向各有一个窗口,在顶部布置了火花塞和混合风扇,容弹右侧窗口用于固定喷油器,其他4个窗口安装蓝宝石光学视窗,有效直径102 mm。容弹8个顶角处开有直径为19 mm的小窗口,用来布置热电偶、压力传感器和进排气阀门。容弹壁面最高可加热到525 K,来模拟发动机壁面温度,并防止燃烧产生的水蒸气在光学视窗上凝结。

图7 预燃加热式定容燃烧弹结构示意图和实物图[25-26]

试验开始时,先在容弹中充入可燃气体如C2H2、H2等和空气形成可燃预混气,点燃后在容器内形成高温、高压的环境,在0.12 s时刻形成如图8所示的第一个压力峰值。随着燃烧产物和容弹壁面之间热传递的发展,环境温度和压力不断降低。当达到所需的目标压力时,喷油器被触发,燃料喷入容弹内开始雾化、混合和燃烧,在1.65 s时刻产生第二个压力峰值。通过调整预混气的配比,可以获取不同的环境状态,如惰性气体(0% O2)、空气(21% O2)或者模拟EGR。风扇的运行使容弹内部点火时刻环境气体温度的空间均匀性很好,最大温度偏差仅±2%。风扇产生的气体流速约1 m/s,比液体燃料射流的速度小2个数量级[27],基本不会对喷射特性产生影响。

图8 预燃加热式定容燃烧弹压力曲线[25]

基于此容弹的燃烧激光测试结果,Flynn等[28]研究发现柴油自燃着火点在当量比约为4的区域,而不是原来认为的靠近油束边缘当量比为1的区域。碳烟在燃烧早期就已经在油束的中心部位生成,而不是原来认为的在扩散燃烧中产生。

在这种预燃加热式定容燃烧弹上,天津大学的苏万华团队[29-33]基于复合激光诱导荧光(Laser Induced Exciplex Fluorescence,LIEF)技术,通过荧光强度和混合气浓度标定,获取柴油喷射过程中气液两相浓度分布,并研究了各种因素对混合气形成的影响。清华大学肖国炜等[34]采用高速显微摄影,在环境压力2~10 MPa、环境温度900~1300 K的范围内,对液体燃料跨/超临界射流特性进行研究,对比传统破碎和雾化现象与超临界喷射的不同。华中科技大学的邓鹏等[35]为扩展定容燃烧弹功能,采用模块化设计思想,研制出一种预燃加热式定容燃烧弹,可用其模拟压力0.04~10.00 MPa、温度300~1300 K、氧浓度0%~21%的缸内环境,结合高速纹影法,实现对燃料喷射、蒸发混合和着火燃烧过程的测试。北京理工大学的李峰等[36]采用纹影法研究了导管引导喷射(Ducted Fuel Injection,DFI)的喷雾特性,并与自由射流喷雾进行对比,研究表明导管引导喷射产生的喷雾贯穿距离和锥角更大,能够改善空气和燃料的混合过程。

在这种预燃加热式定容燃烧弹上,荷兰埃因霍温理工大学的Meijer等[37]研究了不同配比的预混气在不同的边界条件下对喷雾和燃烧的影响,并建立了一维预测模型。法国石油研究院的Tagliante等[38]基于光学诊断技术,研究了单孔喷油器的柴油喷雾燃烧过程中甲醛的位置对火焰浮起长度的影响。密歇根理工大学的Cung等[39]通过阴影法和高速直拍法分别获得了气相喷雾和火焰图像,基于测试结果,建立三维仿真模型,对喷雾燃烧过程进行仿真和优化,最终确定了以降低碳烟排放为目标的多次喷射策略。

预燃加热式容弹容积相对较小,通过控制预混气的配比,可以对较大范围的温度、压力和氧含量进行调节,在全世界范围得到了广泛应用。由于每次配气点燃只能进行一次喷雾燃烧试验,试验效率比较低。预混气配置过程中要注意安全,对实验室安全条件要求比较高。

1.1.3 内部加热式定容燃烧弹

利用容弹内的可燃混合气燃烧可以获取较高的环境温度和压力,但燃烧产物如二氧化碳、水等对后续燃烧会产生影响。对于环境温度≤900 K、压力≤8 MPa的试验或者环境气体组分控制要求较高的试验,可以采用内置加热模块的内部加热式定容燃烧弹,将工作介质充入容弹内直接进行加热。

北京理工大学何旭等设计的内部加热式定容燃烧弹试验系统如图9所示。

图9 内部加热式定容燃烧弹结构示意图

该容弹本体为圆柱形结构,高810 mm,直径530 mm,内部容积15 L,较大的内部空间避免了容弹壁面对着火和燃烧过程的干扰。容弹最高设计压力10 MPa、温度900 K,温度波动≤±15 K。容弹上端盖安装喷油器适配器,可以固定柴油机高压共轨喷射系统或者汽油机喷射系统。上端盖下方沿周向布置4个光学视窗,安装厚70 mm的石英玻璃,其有效直径100 mm,为光学诊断提供必要的光学通道。视窗下方为功率12 kW的加热瓦,功率可以根据试验要求进行控制和调节。初次试验时,从室温加热到900 K需要大约45 min;待弹体温度达到热平衡,后续试验每次加热大约需要5 min。由于内部空间较大,可以通过增加喷射间隔来降低上一次的喷射产物带来的干扰,在一次加热过程中,进行多次喷射来提高试验效率。加热瓦与容弹壁面之间和上端盖底部布置绝热层,以降低散热损失。容弹下端盖布置了进排气接口,氮气或空气通过进气系统充入容弹进行加热,试验结束后高温燃气经冷却装置降温后排出。容弹四周预留多组接口,用于安装压力、温度传感器,以对容弹内部环境进行状态监测,相关数据可以自动存储。

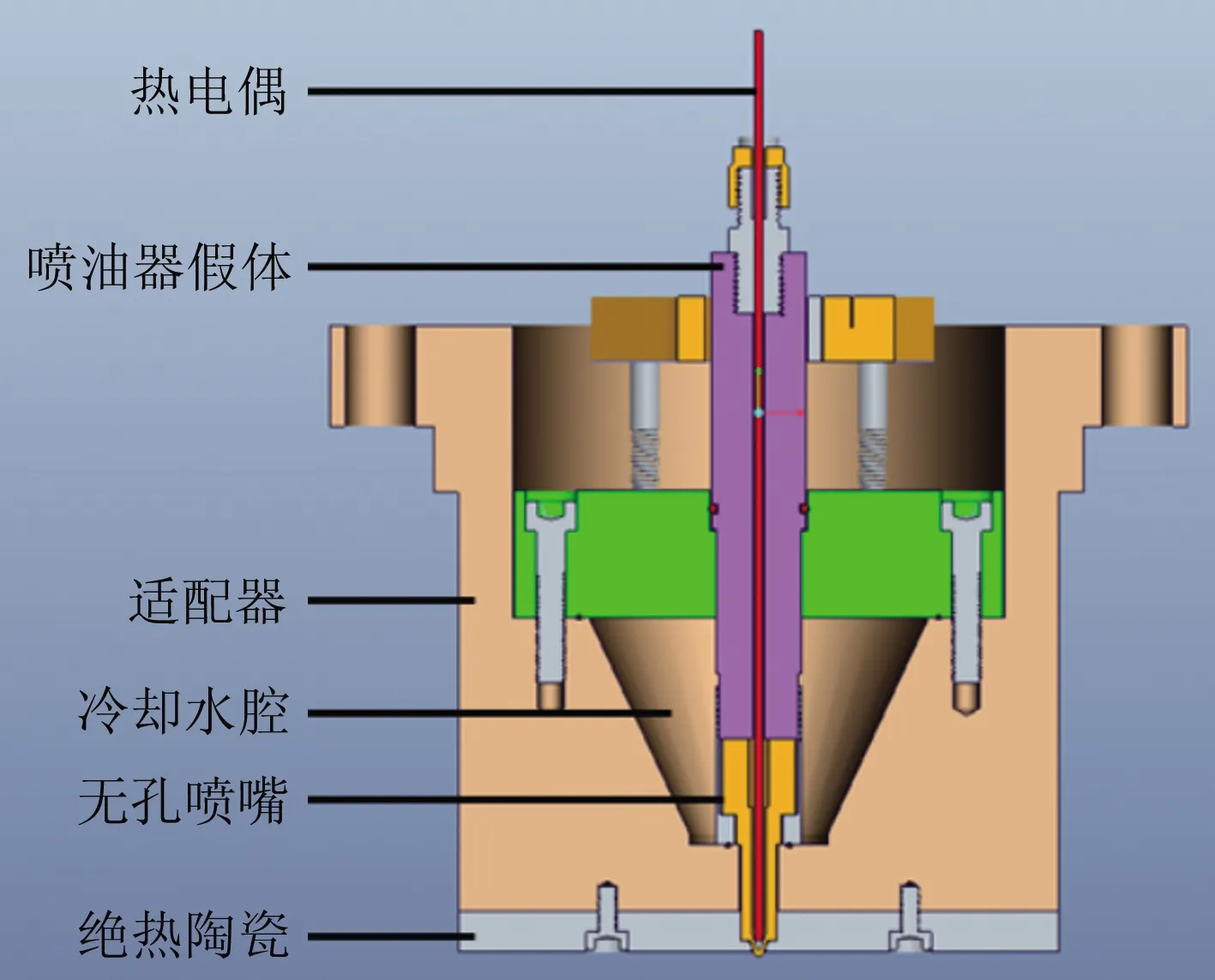

容弹内高温高压的环境气体会加热喷油器,特别是喷嘴的壁面温度会直接影响喷射时燃油的温度,导致热力学状态发生变化,进而影响雾化和蒸发特性。为精确控制燃油进入容弹前的温度,采用如图10所示的喷油器适配器,通过冷却水对喷油器主体进行恒温冷却,同时在适配器下方安装绝热陶瓷,来降低容弹内高温高压气体对喷油器头部的传热。

图10 喷油器适配器结构示意图

为精确获取燃油进入容弹前的温度,需要对容弹不同工况点进行标定。标定时采用喷油器假体代替喷油器,喷油器头部采用尚未打孔并去掉针阀的毛坯喷嘴。用注射器将燃油灌满喷嘴内部空间,热电偶从上方插入,测量喷嘴内部的燃油温度。通过调节冷却水温度,即可获得不同容弹加热条件下的燃油温度。

在这种内部加热式定容燃烧弹上,何旭等[40]采用高速摄影法,对不同掺混比例的生物柴油混合燃料进行着火特性研究。如图11所示,每种燃料挑选着火后的第一、二张图片进行对比,图片的拍摄时间用喷射开始后的时间(Time After the Start of Injection,ASI)表示。研究表明,生物柴油和柴油相比,滞燃期缩短,着火点数量增多。

图11 不同生物柴油混合燃料着火特性[40]

在这种内部加热式定容燃烧弹上,清华大学郑亮等[41]用Mie散射法、OH基发光法、激光诱导炽光和激光消光法分别研究了汽柴油混合燃料的喷雾液相贯穿距、火焰浮起长度和碳烟浓度,以及汽柴油混合比例对这些参数的影响。研究结果表明,随着汽油掺混比例的提高,喷雾的液相贯穿距缩短,火焰浮起长度增加,碳烟总体浓度和峰值浓度都有所降低。江苏大学玄铁民[42]、钟汶君[43]等在内部加热式容弹上研究了加氢催化生物柴油气液两相贯穿距离、火焰浮起长度和碳烟生成特性,并和普通柴油进行了对比。上海交通大学夏津等[44]使用总容积43 L的内部加热式容弹来模拟船用大缸径发动机,研究船用柴油机在亚临界、跨临界和超临界条件下的喷雾特性。日本千叶大学的陈润和广岛大学的西田惠哉等[45]采用双波长激光吸收散射法,在1 MPa、500 K的环境条件下,系统考察不同喷射压力和不同乙醇掺混比例对乙醇汽油混合燃料的混合气形成特性影响。

内部加热式定容燃烧弹由于采用直接加热方式,相对安全可靠;温度、压力、气体成分可以独立精确控制;操作简单,加热周期短,试验效率较高,在中国和日本得到了广泛应用。

1.1.4 流动加热式定容燃烧弹

流动加热式定容燃烧弹通过外部加热模块,不断地将高温高压气体连续输入容弹内部,来模拟发动机上止点附近的缸内热力学环境,为发动机喷雾和燃烧过程研究提供支持[46]。

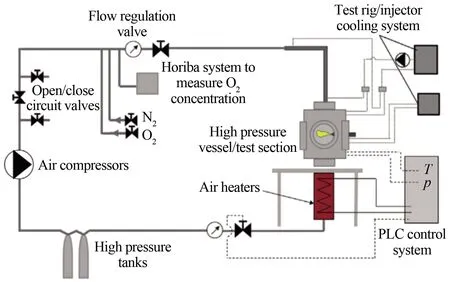

图12为西班牙瓦伦西亚大学的流动加热式定容燃烧弹结构示意图[47]。该容弹最高工作压力15 MPa,温度1000 K。高压气体从容弹的底部进气口进入容弹,弹顶部排气口流出,容弹内的气体大约4 s可以完成一次更新。气体在进入容弹之前,由总功率30 kW的电加热丝加热,达到所需的目标温度。容弹周向布置4个直径为128 mm的视窗,喷油器安装在其中的1个视窗上,其他3个视窗安装光学石英玻璃,用于照明或者拍摄容弹内的喷雾燃烧过程。为保证容弹内部温度场的均匀性,该容弹采用双层结构设计,外层较厚的弹体用来承受容弹内部气体的高压;内层较薄的结构用来减少散热损失,并且内层结构的壁面也采用电加热,减小温度梯度。容弹内部有效容积6 L,壁面最高温度378 K,内部气体流速约为0.2~0.4 m/s,远低于燃油喷射的速度,因此不会对燃油喷射造成影响。

图12 流动加热式定容燃烧弹结构示意图[47]

如图13所示,整个试验系统主要由气体压缩装置、加热系统、流动容弹本体和控制系统4部分组成。通过空气压缩机将氮气和氧气压入高压罐,氮气和氧气的比例可调。将罐内的高压混合气体导出,经加热系统加热后进入容弹内部形成高温高压环境,然后再从容弹流出。控制系统用来调节容弹内部的温度和压力,并同步触发燃油喷射、激光照明和相机拍摄等操作。

图13 流动加热式定容燃烧弹试验系统示意图[47]

在流动加热式定容燃烧弹上,瓦伦西亚大学Benajes等[48]以正十二烷为燃料,采用纹影法和化学发光法来判断自燃着火时刻并获得滞燃期和火焰浮起长度,发现氧气浓度越高、喷射压力越高,滞燃期越短;而火焰浮起长度与氧气浓度和喷射压力呈负相关的关系。瑞典查尔默斯理工大学Du等[49]在类似的流动加热式容弹上研究了柴油中掺混乙醇对喷雾和燃烧特性的影响,发现不同掺混比例对液相喷雾贯穿距和锥角没有显著影响。降低环境温度会增加滞燃期,减小碳烟生成速率,并且这种趋势随着乙醇的掺混比例增加而更加明显。德国纽伦堡-厄尔兰根大学Vogel等[50]研究了喷油量对喷雾和着火过程的影响。利用2台相机,分别拍摄火焰的紫外光部分和可见光部分,来评估预混燃烧和扩散燃烧。结果表明影响滞燃期的关键参数是环境温度和喷射压力,因为这2个参数影响液滴的尺寸和分布情况。环境压力影响着火位置,喷油量对滞燃期影响不大,但对着火位置和火焰亮度有显著影响。此外,Vogel等[51]还通过化学发光和激光诱导炽光法研究不同种类柴油的碳烟生成特性。当燃料分子内部有氧原子时,即使总体空燃比保持不变,燃烧也会向预混火焰方向转变,例如生物柴油会呈现更低的碳烟排放趋势。北京理工大学刘波[52]在流动容弹上研究汽柴油混合燃料的着火及燃烧特性,发现汽油掺混比越高,滞燃期越长,着火位置距离喷嘴越远;从如图14所示准稳态时刻OH基分布图上可以看出,随汽油掺混比例的增加,火焰浮起长度和高温反应区域亮度值也越大,同时空气卷吸率也有所提高。

图14 不同汽油掺混比例下的准稳态喷射OH基分布图[52]

与预燃加热式和直接加热式容弹相比,流动容弹内的热力环境更为稳定,试验重复性好,同时容弹内部连续的气体更换也能大幅度提高试验效率。但由于需要有配套的制氮系统和空气压缩机,系统相对复杂,成本较高,使其尚未得到广泛应用。

典型容弹特征参数总结如表1所示。定容燃烧弹忽略气流运动的影响,更关注上止点附近定容环境下的喷雾和燃烧工作过程,可以研究不同燃料层流火焰燃烧特性及喷射、雾化、混合和燃烧特性,其边界条件精确可控,适用于基础研究和仿真模型标定,在发动机先期研发中具有重要作用。

表1 典型容弹特征参数对比

1.2 快速压缩机

和定容燃烧弹相比,为进一步接近真实发动机,通常采用快速压缩机(Rapid Compression Machine,RCM)作为模拟装置。快速压缩机利用活塞对工质进行压缩,使其达到高温高压状态,然后在此高温高压环境下进行试验[55]。快速压缩机结构较为简单,可以方便地布置光学窗口,开展多种光学诊断,进行发动机缸内气流运动、喷雾和燃烧过程的基础研究。

快速压缩机活塞通常使用气压或液压驱动[56-70]。当活塞到达压缩终点后,将其固定在终点位置,燃烧室容积不再发生变化。少数快速压缩机也设计有膨胀功能[57, 69-71],以使其工作过程更接近真实发动机。快速压缩机通过控制气压或液压系统改变驱动压力,压缩冲程时间一般可控制在数十毫秒以内,最快可以达到5 ms[68],能模拟较宽发动机转速范围。活塞运动规律完全由驱动气体及燃烧室内受压缩气体的压力差决定,虽然这对于研究着火和滞燃期等基础燃烧问题并无影响,但除上止点附近位置外,其余位置的活塞运动规律与真实发动机还有一定的差别。

经过多年发展,快速压缩机已在国际上众多的研究机构得到了广泛应用[55]。我国一些研究单位近年来也相继建立了快速压缩机,如清华大学[56, 72-73]、吉林大学[74-76]、上海交通大学[77-78]、北京工业大学[60,79-80]、天津大学[59, 81]、西安交通大学[82-83]等通过使用不同形式的快速压缩机,进行了燃料滞燃期测量和发动机爆震机理研究,取得了较大进展。

目前国际上正在使用的快速压缩机较多,但其工作原理基本上可以归纳为表2中的几种典型代表形式。下文将对这几种快速压缩机进行较为详细的介绍。

图15为清华大学设计的一种气压驱动活塞直连式快速压缩机[84],燃烧室直径50.8 mm,活塞行程500 mm,通过调整燃烧室余隙高度可以调整压缩比,几何压缩比范围为5~30。其主体结构由气罐、驱动段、液压段、压缩段和燃烧室构成。在驱动段、液压段、压缩段内各装有1个活塞,3个活塞通过轴连接为一体,面积依次减少。在压缩开始前,活塞置于下止点,然后通过向液压段泵送高压液压油将活塞固定在下止点位置。当连接驱动段与气罐的阀门打开后,驱动段将充入高压气体。将液压段内控制电磁阀打开后,液压段泄压,驱动段内活塞在高压气体的驱动下带动整套活塞机构运动并压缩混合气。液压段内活塞头部设计有减速机构,可以在接近压缩上止点时对整套活塞减速,实现对压缩过程启停控制。由于驱动段活塞的面积远大于压缩段,当压缩完成后,在驱动段内高压气体的作用下,活塞将固定在压缩终点位置,燃烧室内的过程为定容过程。

图15 清华大学的气压驱动-活塞直连式快速压缩机[84]

美国密歇根大学[85]设计了另外一种由气压驱动的快速压缩机,如图16所示,图中同时给出了其结构参数。该快速压缩机同样利用驱动段和压缩段的较大面积比实现活塞驱动,但其使用了单个飞行活塞(Sabot)代替了多个活塞直连,降低了系统复杂程度。在接近压缩终点时,飞行活塞头部将卡入燃烧室内,在驱动段高压气体和卡入过程产生的摩擦力共同作用下,活塞将固定在压缩终点位置。

图16 密歇根大学的气压驱动-飞行活塞式快速压缩机[85]

图17为德国慕尼黑工业大学的一种气压驱动-活塞嵌套式快速压缩机[69]。该快速压缩机的燃烧室直径为84 mm,压缩比可调,并可实现膨胀功能,主要用于模拟实际发动机工作过程。当工作活塞位于下止点位置时,其尾部顶在行程调整活塞内,且其外壁通过密封环密封。这样就将驱动段分割为内外2个空间。开始工作时,先从进气口通入高压空气,此时由于电磁阀处于关闭状态且驱动段外腔内充满液压油,驱动活塞将不会运动。当电磁阀打开后,驱动段内的液压油从驱动段外腔经过行程调整活塞内的油腔流入工作活塞内腔,推动其向上止点方向运动。随着驱动活塞向下止点方向运动、挤压驱动段空间,工作活塞将进一步加速向上止点运动。行程调整活塞的端部设置有卡槽,当压缩过程接近终了,驱动活塞将卡入卡槽内。由于卡槽具有特殊设计的形状,在驱动活塞的卡入过程中,可使其平缓减速。此时燃烧室内的压力较高,而驱动段内压力较低。在气压作用下,工作活塞将向下止点运动,开始膨胀冲程。通过调整行程调整活塞位置,即可改变工作活塞的有效行程,获得不同的压缩比。与真实发动机相比,在上止点前后±40° CA(Crank Angle,曲轴转角)的范围内,快速压缩机与真实发动机的活塞运动规律吻合度较高,特别是在上止点前后±20° CA范围内,二者几乎完全吻合。

图17 慕尼黑工业大学的气压驱动-活塞嵌套式快速压缩膨胀机[69]

为使快速压缩机的活塞运动规律更为接近真实发动机,少数快速压缩机使用气压或液压系统控制具有特殊型线的凸轮驱动活塞[87-89],以实现特定的活塞运动规律。图18为日本大分大学的快速压缩机[87],使用了具有压缩和膨胀功能的凸轮。通过更换具有不同型线的凸轮,即可实现不同的活塞运动规律。图19为法国Pprime研究所的凸轮驱动式快速压缩机,即使用了压缩-定容凸轮。另外,还有极少数快速压缩机使用电机带动曲柄连杆机构驱动活塞运动[71],可以实现与实际发动机相同的活塞运动规律,图20所示为日本同志社大学的压缩-膨胀式快速压缩机,采用了以电机带动曲柄连杆机构驱动活塞运动的设计。由于电机为连续运转,而快速压缩机则只需要工作一个压缩-膨胀循环,因此为实现压缩冲程启动与膨胀冲程制动控制,需要通过特殊的离合器机构对电机和曲柄连杆机构进行耦合。德国卡尔斯鲁厄理工学院则使用了气压驱动-曲柄连杆机构实现快速压缩膨胀功能,如图21所示[63]。曲柄连杆机构的中心位置还可以放入一个挡块,此时气压驱动连杆的运动受挡块位置限制,即可使快速压缩机的活塞停止在相应位置,实现压缩比调节。

图18 大分大学的凸轮控制活塞运动规律的快速压缩膨胀机[87]

图19 Pprime研究所的凸轮控制活塞运动规律的快速压缩机[86]

图20 同志社大学的曲柄连杆机构控制活塞运动规律的快速压缩膨胀机[71]

图21 卡尔斯鲁厄理工学院的气压驱动-曲柄连杆机构控制活塞运动规律的快速压缩膨胀机[63]

由于快速压缩机没有复杂的配气机构,因此其燃烧室机构较为简单,在设计可视化视窗时的可利用空间非常大,布置也较为灵活。尤其是对于缸盖(即燃烧室盖板),如果不需要在缸盖上布置设备或接口,则可以实现与燃烧室相同尺寸的视窗设计[59, 68, 84-85],对全燃烧室进行可视化,图15给出了这种燃烧室的典型设计,这对研究末端混合气的燃烧非常有利。图22为使用该快速压缩机所捕捉到的甲醇在近燃烧室壁面区域的自燃过程[90],而这在定容燃烧弹和光学发动机上则不容易观察到。在某些情况下,如需在缸盖上布置某些设备,则可以像光学发动机一样将视窗布置在活塞上[57],如图17所示。但这样也带来了与光学发动机相同的问题,无法实现对全燃烧室的可视化。在活塞上除可布置视窗外,还可以布置反射镜[71, 91],通过反射镜配合缸盖上的视窗可以应用纹影方法对燃烧室内的燃烧情况进行观察,如图20所示。

图22 甲醇的末端混合气自燃[90]

除缸盖和活塞外,通过使用由光学材料制成的燃烧室,还可以对活塞轴向方向上的燃烧过程进行观察。由于光学材料制成的圆形燃烧室存在较为严重的折射,会造成图像畸变,为此法国Pprime研究所在快速压缩机上使用了具有方形截面的燃烧室,使用纹影、激光诱导荧光(PLIF)以及粒子图像测速(PIV)等方法对快速压缩机内的流动燃烧过程进行了观察[86]。图23为试验光路布置,图24为所获得的不同时刻的激光诱导荧光和纹影测试结果,显示了快速压缩机内的温度不均匀分布情况。

图24 快速压缩机缸内温度场和气体流动[86]

图23 通过侧面视窗观察快速压缩机燃烧室内燃烧[86]

与定容燃烧弹相比,快速压缩机实现高温高压状态的过程较为迅速,十分有利于高温高压状态下的预混气点燃研究;且快速压缩机中存在活塞运动,在使用特殊的活塞设计[92]、燃烧室隔离孔板[68]或进气导流[69]的情况下,还可以实现燃烧室内不同程度的湍流运动,更接近发动机的实际工作过程。由于快速压缩机可提供高温高压的可视环境,结构相对光学发动机简单,工作状态稳定、重复性好,是模拟发动机缸内状态的重要手段,一般结合光学测试手段即可进行燃烧机理研究,在发动机燃烧理论研究领域得到了广泛的应用。

1.3 光学发动机

发动机光学诊断需要在开有光学视窗的模拟装置上进行。定容燃烧弹用来模拟上止点附近定容空间的喷雾和燃烧过程,不考虑气流运动的影响;快速压缩机虽然可以模拟气流运动,但不能象发动机那样采用曲柄连杆机构和配气机构进行连续工作。而光学发动机通过在发动机气缸或活塞上改造出光学通道,使得光学信号可以通过采集装置进行采集处理,比容弹和快速压缩机更接近发动机实际工作过程。

早期的光学发动机一般是单点测量,需要在缸盖上打出安放光学传感器的通道,通过传感器和放大器将收集到的光信号转化为电信号,进行相应处理和分析。因为无法直接得到缸内喷雾和燃烧图像,信息十分有限。随着科技的发展和对二维测试需求的不断提高,大尺寸石英视窗逐渐被广泛使用,按照位置不同,出现了顶置、底置和侧置3种不同形式。

顶置视窗光学发动机将气缸盖一部分改造成光学视窗,例如拆除一个排气阀来观察缸内的工作过程。受缸盖上零部件布置限制,视窗尺寸不能过大,视野受到限制。如图25所示,只能看到半个气缸内的喷雾燃烧状况[93]。

图25 顶置视窗光学发动机[93]

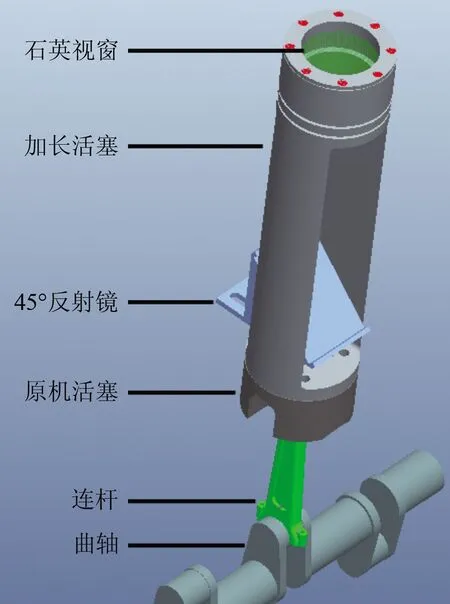

为进一步加大观察视野,美国通用公司的Bowditch开发了一种底置视窗光学发动机[94]。其在原机活塞上连接一个如图26所示的加长活塞,顶部完全换成石英玻璃,中下部开槽,插入一个45°反射镜,这样从燃烧室底部即可观察缸内喷雾燃烧过程。这种结构可以在对发动机几何结构做最少改动的情况下得到最大的光学视野,至今还被广泛使用。但由于采用加长活塞,其运行时转动惯量大幅度增加;石英玻璃随着活塞高速运行,危险性也随之增加。

图26 Bowditch式光学发动机结构示意图

这种结构出于安全性及固定方便的考虑,视窗往往小于安装视窗的活塞头部,因此当活塞位于上止点附近时会存在视觉盲区,无法观测气缸边缘的近壁区域,如图27(a)所示。清华大学梁帅等[95]创新性地采用了如图27(b)所示的光学视窗,其上表面为平面,下表面为球面,侧面设计有锥面,结合图像畸变修正,实现了缸内无盲区的全场观测。

由于石英视窗加工困难,一般光学发动机都采用如图27(a)所示的平顶石英活塞,或者如图28(a)所示的浅盆型石英活塞[96]。为使活塞形状更接近真实发动机,美国桑迪亚国家实验室采用如图28(b)所示的ω型石英活塞,可以很好地再现上止点附近的挤流运动,其光学发动机结构如图29所示[97]。真实的燃烧室壁面形状不但增加了石英加工难度,还会造成较大的图像失真,需要进行后期校正,这给定量测试带来很大的挑战。

图27 光学发动机活塞光路图[95]

图28 光学发动机石英活塞[96-97]

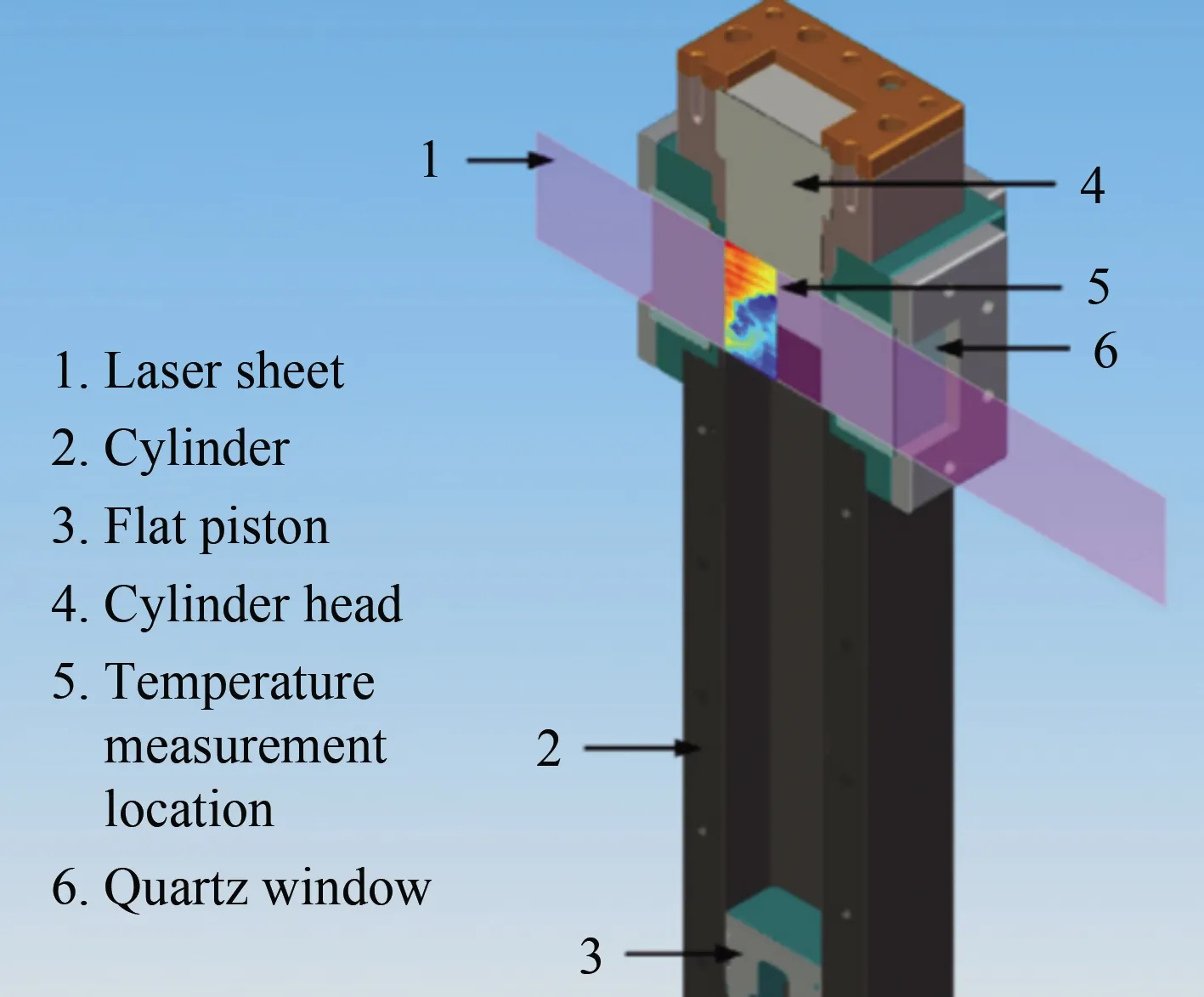

图29 光学发动机系统示意图[97]

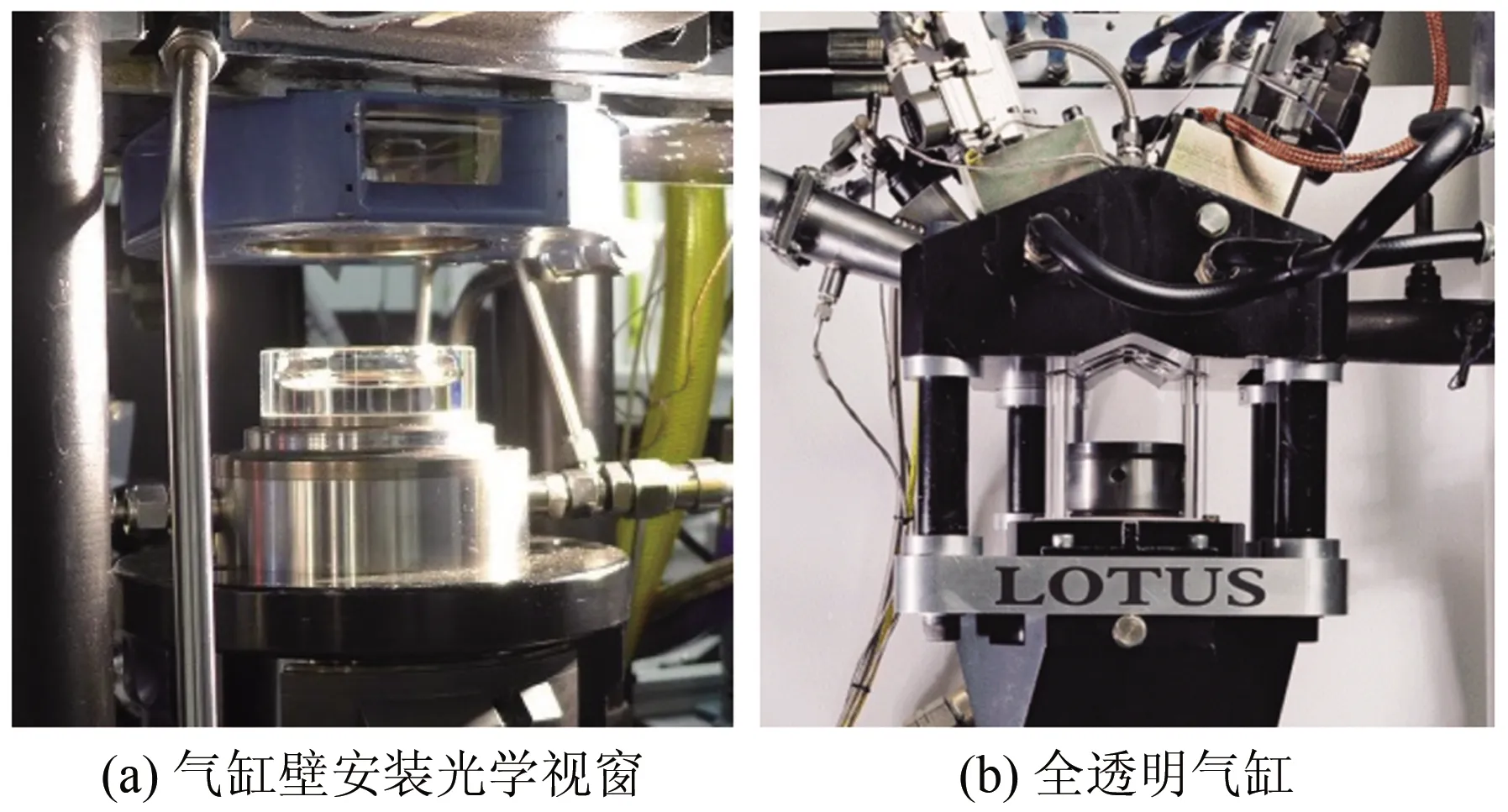

如图30所示,视窗侧置式光学发动机在气缸壁面加工出光学通道[97],或者采用全透明气缸[98],从侧面对缸内进行观测。第一种方式由于视窗尺寸相对较小,可以观察的范围受到限制,但可以承受较高的缸内压力和热负荷。全透明气缸视野开阔,但受材料强度限制,多用于非燃烧情况,如气流运动和喷雾混合等方面的研究,或者用于汽油机这种燃烧方式不太剧烈的情况。侧置式视窗可以和顶置或底置视窗相结合,实现多种光学布局,以获取更为丰富的信息。

图30 侧置视窗光学发动机[97-98]

目前光学发动机基本上都采用大直径的石英视窗,可以得到发动机内部清晰图像,但由于受光学部件和加长活塞的限制,光学发动机一般工作在低转速和中小负荷,在研究高功率密度的发动机方面具有一定局限性。如何进一步提高转速和负荷,是光学发动机所面临的挑战。

在提高光学发动机转速方面,莲花公司[98]在曲轴箱中同时使用一级平衡轴和二级平衡轴来平衡惯性力,使其最高转速达到5000 r/min。丰田研究中心[99]创新性地舍弃了传统的平衡措施,采用了如图31所示的垂直对置活塞进行平衡,并进一步降低了曲轴的扭曲变形,使光学发动机最高转速达0到5000 r/min。

图31 光学发动机垂直对置平衡系统[99]

在提高光学发动机工作负荷方面,主要采用以下2个措施:由于蓝宝石硬度极高,具有很好的力学性能和耐高温能力,可以代替石英作为光学视窗材料,来提高光学发动机的工作负荷,但这样会大幅度增加成本;此外还可以采用跳火功能,让光学发动机在2个着火的循环之间增加若干个不着火的循环,来降低光学视窗的热负荷。

近年来发展的内窥镜技术,通过燃烧室周围的安装孔,使用特殊的光纤将照明光源射入真实发动机内,再通过内窥镜成像技术进行拍摄,获取真实发动机运行时的缸内信息[100]。安装内窥镜对发动机的结构影响很小,可以长时间运行,不受转速和负荷的影响,更加真实地再现缸内情况。但受内窥镜安装位置和角度的影响,观察区域比光学发动机小,而且图像传输过程中产生的光学畸变影响了测试精度,定量分析需要做复杂的图像校正。内窥镜系统价格相对较高,容易损坏,在发动机真实工作状态下视窗容易污染,一定程度上限制了它的应用。

燃烧产生的污染物沉积在光学发动机的视窗上,需要及时进行清洗。特别是某些需要先拆除缸盖才能对视窗进行清洗的光学发动机,工作量很大,每清洗一次都要花费3~4 h左右的时间,严重影响试验效率。

北京理工大学何旭[96]设计的气动快速拆卸光学发动机,如图32所示,在双向气动活塞内嵌入原机缸套,原机缸套上方放置透明的石英缸套,高度为40 mm,壁厚为20 mm。气动活塞在气压作用下托举石英缸套向上运动,直到和缸盖下盖板相接触。在石英缸套的上下表面各有一个O型圈,用来实现石英环和缸盖下盖板之间、石英环和金属缸套之间的密封。试验结束后,切换气路,气动活塞向下运动,即可快速拆卸石英缸套,对活塞上的石英视窗进行清洗,每次拆装和清洗工作可以在10 min之内完成,大大提高了光学发动机的工作效率。通过调节气动密封元件的工作压力,来控制石英气缸和缸盖、缸体之间的相互作用力,形成弹性浮动支撑,既保证密封的实现,又不会造成石英碎裂。

图32 气动快速拆卸光学发动机[96]

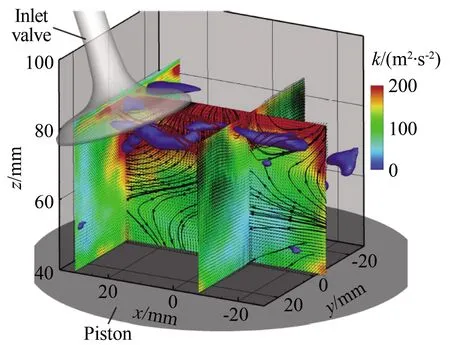

在光学发动机上,可以采用多种光学测试方法,对流动、喷雾、混合、燃烧和污染物生成过程进行研究。德国亚琛工业大学的Van Overbrüggen等[101]采用4台相机搭建的层析粒子图像测速系统,在一台缸内直喷汽油光学发动机上获取如图33所示的缸内三维流动信息全场,为如何组织油气混合过程提供参考。

图33 光学发动机缸内三维流场[101]

清华大学的郭恒杰等[102]将高速摄影和相位多普勒相结合,在一台光学发动机上研究闪沸对GDI喷雾的宏观和微观特性的影响。研究发现闪沸会引起雾束坍塌,导致贯穿距离增加,使湿壁的可能性大幅度提高,但同时也会促进燃油雾化,加速混合气形成。

德国纽伦堡-厄尔兰根大学的Trost等[103]以α-甲基萘为柴油示踪剂,在一台柴油光学发动机上开展激光诱导荧光测试,获取如图34所示不同位置不同时刻的缸内混合气定量分布,用于研究不同喷射策略对混合气形成的影响。英国布鲁奈尔大学的Attar等[104]以3-戊酮为汽油示踪剂,在一台缸内直喷光学发动机上采用激光诱导荧光法获取如图35所示的燃料浓度分布,用于评估混合气生成质量。清华大学马骁等[105]开发出一种用于激光诱导荧光测试的多组分汽油示踪剂,可以很好地表征汽油中轻中重3种不同组分的蒸发特性,对精确描述缸内混合气形成具有重要意义。

图34 燃烧室内不同位置(P1、P2、P3)和时刻的混合气浓度分布[103]

图35 缸内直喷汽油机混合气生成特性[104]

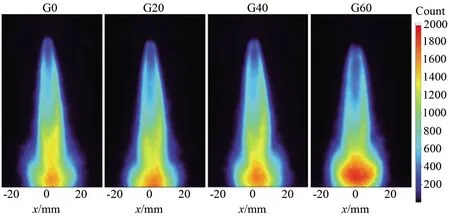

北京理工大学的刘福水、何旭等[96, 106-110]在一台气动快速拆卸的柴油光学发动机上,采用直接高速摄影和双色法相结合,对缸内火焰形态和燃烧温度场进行研究,探索不同燃料、不同喷射策略和不同燃烧模式下的缸内燃烧新特征。其中柴油(G0)和汽柴油混合燃料(G60,汽柴油体积比为60∶40)在不同喷油定时条件下的CA50(累积放热率达到50%时所对应的曲轴转角)时刻火焰形态如图36所示。

清华大学马骁等[111]为研究缸内直喷汽油机爆震机理,将直接高速摄影和化学发光法高速摄影相结合,获取如图37所示的缸内火焰、甲醛和OH基的发展历程。研究表明爆震发生时火焰速度会提升一个数量级,低温氧化反应和高温氧化反应具有不同的时间尺度。

图37 缸内火焰、甲醛和OH基的发展历程[111]

天津大学的刘海峰等[112]在一台光学发动机上对比研究了部分预混燃烧(Partially Premixed Combustion,PCC)和反应控制压燃(Reactivity Controlled Compression Ignition,RCCI)2种燃烧模式,缸内火焰发展历程对比如图38所示,在PPC燃烧模式下,缸内火焰锋面传播比较清晰;而RCCI燃烧模式下的火焰传播相对模糊,以多点自燃着火为主,火焰充满整个窗口的时间约为PPC模式的1/2。

图38 PPC和RCCI两种燃烧模式缸内火焰发展对比[112]

天津大学的唐青龙等[113]在一台光学发动机上使用激光诱导荧光法,同时获取甲醛和OH基二维分布,结果如图39所示。研究表明甲醛生成于低温放热阶段,随着高温放热开始,甲醛逐渐消耗,OH基开始出现,高温放热阶段过后,甲醛基本消失,OH基逐渐充满整个燃烧室。同步测试发现,甲醛消耗伴随OH基的产生,二者分布空间总体是分开存在,但局部会发生并存。

图39 缸内燃烧过程中甲醛和OH基的发展历程[113]

美国桑迪亚国家实验室的Miles等[114]将多种激光测试手段联合,在光学发动机上同时获得流场、混合气浓度场和碳烟浓度场分布,如图40所示,系统研究多参量场协同作用对燃烧和污染物生成特性的影响。

图40 缸内碳烟(上)、燃料(中)和流场(下)的发展历程[114]

典型光学发动机特征参数总结如表3所示。和定容燃烧弹、快速压缩机相比,光学发动机使人们对发动机缸内的气流运动、喷雾和燃烧过程有了更加直观、深刻的认识。随着燃烧室形状、转速和负荷都越来越接近真实发动机,研究者直接通过缸内图像就可以判断发动机工作状态,为燃烧系统参数优化、喷射控制策略制定、缸内工作过程验证提供参考依据。目前光学发动机已经成发动机研发过程中的重要试验装置,对新一代清洁高效的发动机设计具有重要意义。

表3 典型光学发动机特征参数对比

2 测试方法

2.1 纹影法

纹影法利用光束通过密度变化的流场时会因折射率的变化而发生光束偏折的原理,将偏折后的光汇聚并使用“刀口”装置恰当遮挡,即可在光束发散后形成明暗变化的实像。图像的明暗区域代表了流场的密度变化。平行光纹影法形成的图像中,明暗程度是测试区域流场中折射率(与密度相关)的一阶导数。纹影常用于研究气体或液体的流动。

纹影原理如图41所示。光源S为点光源,置于凸透镜L1的焦点处,则光源发出的光通过透镜转换为平行光束并通过测试段的介质。如测试段介质完全均匀(无温度和密度梯度),则平行光束不发生方向变化。之后光束通过凸透镜L2汇聚后发散,在后方视屏处形成圆形光斑,测试段内的A点成像在视屏上为A′点。L2后方焦点处设置遮光刀,刀口的边缘垂直于示意图平面,并与汇聚点适当相切。由于刀口的存在,部分光线会被遮挡,因此随刀口上移视屏上的圆形光斑会均匀变暗。而当测试段介质A处存在密度梯度变化时,折射率会有所改变,则通过A点的入射光线在测试段内将发生偏折(如虚线所示)。这将导致部分原本应被光刀遮挡的光线因偏折而变得可以抵达视屏,或原本不被遮挡的光线因偏折被光刀遮挡,则会导致对应成像位置照度上升或下降,视屏上就会形成随密度变化亮暗不均的图像,这就是纹影效应[115]。图像的明暗区域代表了流场的密度变化。

图41 纹影基本原理[115]

纹影法常用的典型光路还包括Z型光路和T型光路,如图42所示。Z型光路是风洞、射流等研究最常用的光路,其特点是使用一对凹面镜形成平行光束测试区。用凹面镜代替凸透镜形成平行光的优势是避免了不同波长的光出现色差导致成像清晰度差等问题。T型光路多用于只能使用一个光学视窗的情况,入射光线穿过测试段,被平面镜反射后,再经过半透半反镜反射后成像。由于平面镜通常布置在容弹或者光学发动机内部,容易被燃油或碳烟污染,影响试验效果[116]。

图42 典型纹影光路

在纹影试验中还可以将刀口换为多色渐变的滤光片,形成彩色纹影图像,不同的密度梯度对应不同的颜色,即“彩虹纹影”方法。但彩虹纹影本身并不提供比普通黑白纹影图像更多的信息,只是便于计算机图像处理时采用颜色分辨的方式进行定量或半定量分析。

随着光源技术的发展,目前纹影研究中越来越多使用高频闪光灯或高频激光器作为纹影光源以实现高亮度和短曝光的图像研究[117],借助高速闪光灯缩短实际有效曝光时间,以同时实现高时间分辨率和高亮度。还有研究者将高速脉冲照明纹影与直接高速摄影相结合[118],以实现气液两相的同时测量。采用激光照明纹影并同时引入参考光,利用激光的相干性可以实现全息纹影成像的记录,但是该类方法对光学系统要求较高且无法显著增强测试能力,在发动机研究领域应用较为困难。

近年来,纹影法研究的新进展中较受瞩目的方法是背景导向纹影法(Background-oriented Schlieren, BOS)。该方法的基本原理如图43所示,在当参考物(即“背景”)与相机之间存在具有密度梯度变化的流场时,参考物的像会发生偏移形成“伪像”,其偏移量与光程上的折射率变化能够建立起明确的数学联系,并在图像上表现为明暗分布对应折射率梯度的分布,其基本数学表达形式与纹影相同,因此该方法虽然并非形成真正的纹影效应却被归类为纹影法。

图43 BOS法光路原理[119]

BOS通过对有无待测流体的两幅图像中的“背景”进行相关性计算即可求解出z方向投影图像上的密度变化分布情况,将该分布图像化后即可得到类似纹影图像的效果。该方法可以有效识别流场的密度梯度,因此近年来也被用于对喷雾的研究。BOS的优点在于无需大型和昂贵的光学设备即可开展大尺度的流场可视化研究,甚至可以利用自然界的背景作为参考图像,实现无法在实验室中开展的观测试验。但是BOS方法的分辨率受限,尤其是分辨率与敏感度之间存在较为突出的矛盾,依赖于FFT等算法的图像处理对时间的需求也较高,因此,在实时测试方面有较大的限制,只有在一些特定的场景其分辨率才可达到较高水平[119]。目前BOS方法研究仍在继续并向多角度成像重构三维场的方向发展[118]。

有研究者对连续纹影图像采取类似于PIV的互相关算法的处理方式分析流场的速度分布[120],但由于纹影图像显示的是光程方向累积信号的结果,相比PIV片光测量的确定性,纹影测速的缺点明显,因此该方法的应用范围相对有限。

纹影法在发动机研究领域的应用时间较久,在喷雾等流动特性解析和火焰研究中最为常见。如何旭等[121]对压燃类燃料的研究、郭恒杰等[122]对点燃类燃料喷雾的研究等,利用纹影法能够识别透明气相流动和气相边界的特点可以全面研究两相流的宏观特性。在代用燃料研究方面,纹影法被广泛应用于燃料的基础特性研究,如黄佐华团队[123]对代用燃料的层流火焰研究。这类研究的光路多采用Z字型或双透镜平行光系统。安新亮等[116]使用T字型纹影光路研究了汽油机中火焰的传播,通过捕捉火焰前锋面细节结合放热率数据进行燃烧过程解析。

采用纹影法对流场进行形貌观测时,其精度主要取决于光学成像系统本身的精度。纹影图像虽然与密度分布直接相关,但对密度分布的定量面临标定困难的问题,因此一般不用于物理量二维分布的研究。近年来也有研究者开展了利用纹影法进行温度分布测量的研究,其原理是根据温度对密度的影响进行计算,但该方法不适用于无规律的非定常流场,因此难以在发动机相关领域应用[124]。

与纹影法相似的还有阴影法,实现方式为在纹影光路中取消刀口,直接利用平行光形成明暗相间的图像。但阴影法的明暗程度与密度分布的二阶导数成正比,因此敏感性较差。

2.2 双色法

发动机不均匀混合气燃烧是产生碳烟的根本原因,但由于碳烟生成和氧化的过程十分复杂,至今仍然未被很好地理解和认识,这需要对缸内燃烧过程中产生的碳烟进行精确的时间、空间解析。双色法(Two Color Method)基于热辐射理论,可以同时获取火焰二维碳烟浓度和温度场分布,并具有较高的时间分辨率,在发动机燃烧过程研究中得到广泛应用。

双色法的基本原理如下:燃烧系统中,碳烟生成后被加热至较高温度,发出明亮的宽频辐射光信号。通过选择宽频辐射光谱中2个不同波长的信号,利用碳烟颗粒的单色黑度(Monochromatic emissivity)与辐射光波长、碳烟吸收系数及碳烟温度的对应关系,联立2个不同波长辐射光的单色黑度,消除未知的碳烟吸收系数的影响,获得碳烟温度。根据碳粒本身的热平衡方程计算可知碳烟温度与周围环境温度相差很少,且碳烟与环境在极短的时间内即达到热平衡(~10-9s)。因此碳烟温度可以代表火焰温度。

发动机缸内燃烧过程中,产生的碳烟粒子会发出强烈的热辐射,对于黑体而言,辐射光能量密度与波长和温度的对应关系可由普朗克公式表示:

(1)

式中,Eb,λ(T)为温度为T(单位K)的黑体辐射出波长为λ(单位m)的光所对应的能量密度,单位W/m3,c1、c2为第一、第二普朗克常数,分别为3.7418×10-16W/m2和1.4388×10-2m·K。实际碳烟不是黑体,其辐射能量小于同温度下的黑体,故存在温度为Ta(定义为亮度温度)的黑体,其辐射能量等于温度为T的碳烟,即Eλ(T)=Eb,λ(Ta)。在此基础上,碳烟的单色黑度定义为:

(2)

根据Hottel和Broughton于1932年提出的经验公式[125],碳烟颗粒的单色黑度ελ还可以表述为:

ελ=1-e-(KL/λα)

(3)

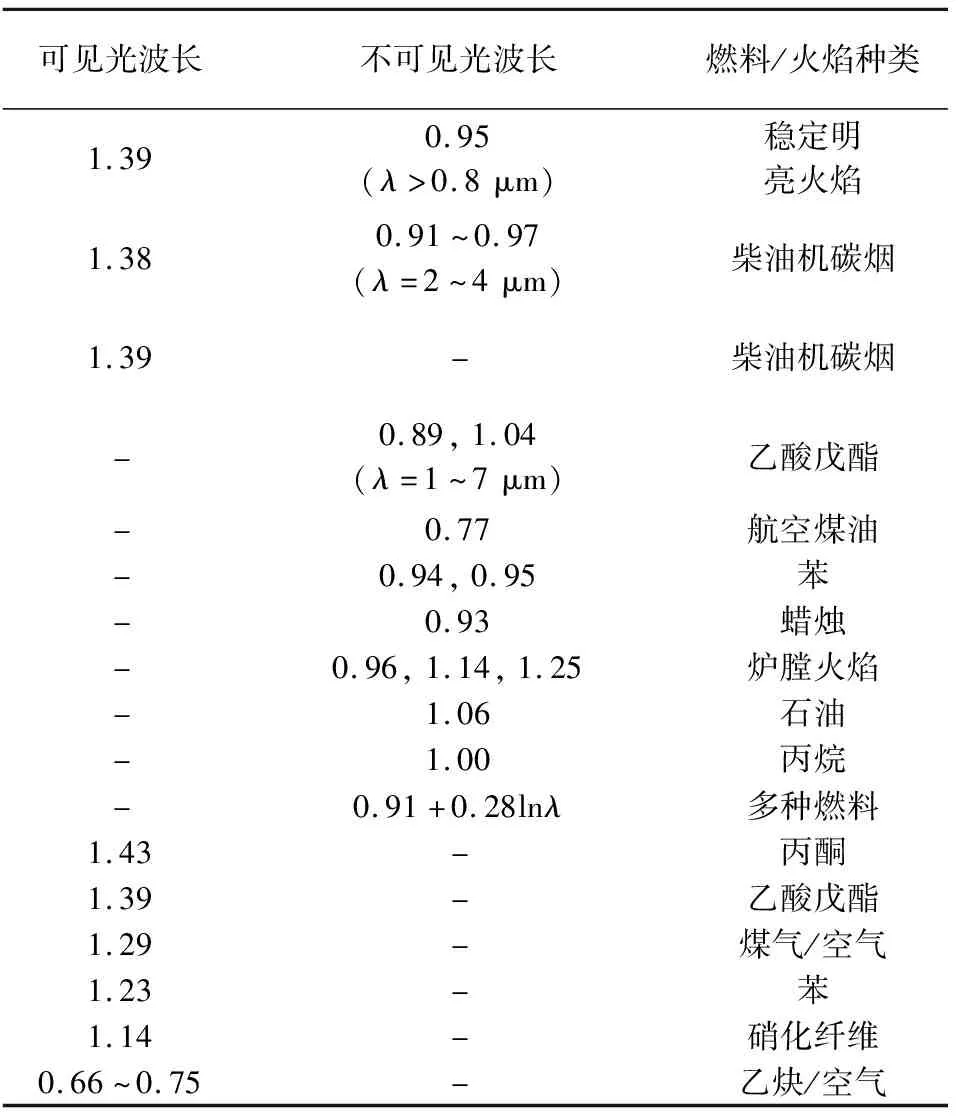

式中,K为碳烟吸收系数,代表空间中的碳烟云团对透射光的吸收能力;L为碳烟云团沿光学采集系统(如相机、镜头)光轴方向的长度,KL常作为整体进行计算;λ为辐射光波长;α为经验常数,对不同辐射光波长取值不同,具体取值可参照文献[126],Zhao[127]对α的取值进行了总结,如表4所示。对于柴油机缸内燃烧,α在可见光区间一般取1.38~1.39。

表4 经验常数α取值[127]

联立式(1)、(2)和(3)得到:

(4)

由于KL因子对于所有波长的辐射光均为定值,故对2个不同的波长λ1、λ2,可得到:

(5)

式(5)中,亮度温度Ta1、Ta2对应波长λ1、λ2的辐射光,可通过系统标定事先确定,这样式中只有温度T为未知量,可以直接求解,再带入式(4)中可求得KL因子。所测得的温度是碳粒的温度,而不是直接的空间温度场,但是碳粒与环境在极短的时间内即达到热平衡,可以认为碳粒的温度就代表了周围气体火焰的温度。

双色法用于发动机燃烧过程中的碳烟和温度测试,误差主要来自3个方面:(1)碳烟的透光率。Matsui等[128]在柴油机缸内燃烧测量中发现,碳烟透光率(KL因子)降低14%,则温度测量的准确性降低1%。(2)壁面反射。测量系统得到的光信号不仅来自碳烟本身的辐射,也来自燃烧系统壁面或其他结构的反射。试验中,壁面温度远低于碳烟温度,因此在可见光波段,壁面反射的影响可以忽略,而在红外波段,反射影响需要考虑。Matsui等的研究表明,使用可见光波段进行测量,壁面反射将引起2~3 K的温度误差和10%左右的KL因子误差,而使用红外光测量时,壁面反射将引起50~150 K的温度误差和高达50%的KL因子误差。(3)不均匀的温度分布和碳烟浓度分布。双色法测量获得的温度信息和KL因子信息是沿采集光路方向上所有碳烟颗粒温度和KL因子的平均值,因此当碳烟颗粒温度和浓度分布不均匀时,这种平均结果将引起试验误差。具体的误差分析可以参照Yan等[129]的工作。

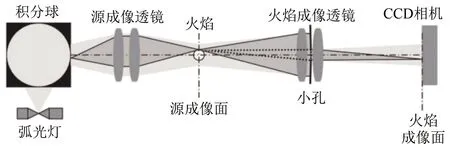

双色法的试验装置相对简单,不需要额外光源。早期装置通常将火焰发出的辐射分成2束,再分别经过的滤光片,由探测器记录下在2个波长下的辐射强度。其典型试验设置如图44所示[130]:发动机缸内的碳烟团发出的辐射光信号经过发动机光学窗口,被光纤引导至分光器(Beam-splitter)并拆分成2支,再通过相应的带通滤镜(Band-pass Filters,带通宽度一般为5~20 nm),获得单色光信号。该信号进入光电倍增管(Photomultiplier Tube, PMT)进行信号增强和采集。通过该试验设置可以测得碳烟在2个不同波长上的单色光信号,进而计算得到火焰温度。

图44 双色法典型试验设置示意图[130]

近年来随着CCD的发展,可以使用CCD直接拍摄火焰图像,然后通过计算机分解为分别代表红、绿、蓝3个通道辐射强度的灰度图像,任取其中2张即可进行分析处理。

双色法测试技术作为传统光学技术,半世纪以来有了长足的发展。1979年,Matsui等[131]第一次将双色法应用于柴油机测试,并分析了影响测量精度的因素;1994年,Quay等[132]改进了双色法,将其温度试验结果用于测量碳烟颗粒体积百分比;2003年,Nakashima等[133]将双色法应用于汽油机火焰温度的测量中,实现了碳烟颗粒分布稀疏条件下的测量;2011年,Khatami等[134]对双色法中的光谱发射率进行了重新测量,提高了测试精度。2012年,Lee等[135]在光学发动机中进行了JP-8发动机和普通柴油机在全负荷下的缸内温度测量,发现相比普通柴油机,JP-8发动机的着火延迟更长,火焰温度更低。2014年,Magno等[136]使用双色法测量了发动机尾气温度,并定量研究了受到污染的喷油器对尾气排放的影响。2016年,Tapetado等[137]利用双色法原理发展了高精度光纤测温仪,可用于测量发动机缸壁温度。2018年,Vo等[138]使用双色法,在快速压缩机中对B7柴油和含加氢植物油的柴油在直喷条件下的燃烧特性进行了研究,试验表明燃烧持续期、放热率、燃烧温度、KL因子、污染物排放均反比于含加氢植物油含量。2019年,Kranz等[139]结合双色法和LIF技术,分别研究了混合燃料中重组分和轻组分的燃烧温度特性。

清华大学田辛等[140]采用高速相机在一台光学发动机上对双色法的测试精度进行了探讨,并对进气道喷射乙醇柴油引燃时的燃烧进行分析,所获得试验结果如图45所示。研究表明,在循环供油量不变的情况下,随着乙醇含量的增加,滞燃期变长,可见火焰面积减小,火焰平均温度下降,高温强辐射区域的比例也减小;代表碳烟浓度的平均KL因子有明显的下降,乙醇对柴油燃烧中的碳烟生成有抑制作用,也可加速碳烟氧化。

图45 火焰温度及碳烟浓度分布图[140]

清华大学王丽雯等[141]使用双色法研究了汽油机燃烧火焰的温度分布,并同时采用热电偶进行了对比,验证了不同双色组合对双色法测试精度的影响。北京理工大学曾威霖等[110]研究了生物柴油缸内的燃烧温度和碳烟特性,结果表明生物柴油燃烧火焰平均温度和高温辐射面积均较普通柴油更低,但2种燃料的碳烟体积分数与燃烧温度关系大体一致。华中科技大学陈亮等[142]发展了一种改进的详细碳烟模型,较为准确地描述柴油机碳烟生成和氧化过程,并采用双色法对该方法的准确性和有效性进行了验证。浙江大学邵立成等[143]基于传统双色测温法和CCD相机各颜色通道可各自设定的值,提出了分色曝光双色测温法,该方法可有效拓宽测温范围达140%,在黑体炉上的验证试验误差在1%以内。

在过去的20年中,双色法以其原理简单、成本较低、试验系统易于实现、可以同时获取碳烟和温度场信息等特点,广泛应用于发动机燃烧过程的研究,是目前应用最为成熟的测试手段,但同时也需要认识到双色法的先天不足。首先,双色法中反映被测物体单色黑度的公式(2)来源于文献[125]中基于二维、均匀温度、圆形轮廓火焰的推导,用于测量实际发动机中可能出现的三维、不均匀温度、不规则湍流火焰,则需要使用经验公式对火焰厚度和温度进行等效近似,不具有空间分辨率。测量得到的温度为等效火焰温度,与真实温度相比产生较大误差。其次,实际发动机缸内火焰由于结构形状的各向异性,使得火焰的等效厚度在不同的测量角度计算结果不同,引起温度测量误差。最后,单色黑度公式(2)中经验常数α的数值来源于试验归纳,受选取的波长大小、燃料种类、测量环境影响很大,选取时可能引入误差。尽管如此,由于实际发动机内部火焰测量难度较开放空间火焰更大,双色法以其试验光路简单、后期数据处理较快等特点,仍可作为常用非介入测量手段测定缸内火焰温度和碳烟浓度。

2.3 消光法

消光法(Light Extinction Method,LEM)作为非接触式碳烟测试技术之一,具有原理简单、精度较高且结果稳定、系统易于搭建、成本相对经济等特点,并且对于轴对称测试对象可以采用反演算法获取过轴线的二维平面碳烟浓度分布,在国内外已经得到了较为广泛的应用。

消光法的基本原理如图46所示,入射光通过火焰时,由于火焰中碳烟颗粒的吸收与散射,出射光的光强会出现不同程度的衰减。

图46 消光法原理示意图[127]

由Lambert-beer定律[144]和Mie散射理论[145]可以得到出射光强和入射光强的关系式:

(6)

式中,τλ为透射率,Iλ为出射光强,Iλ,0为入射光强,Kext为消光系数。

由Mie散射理论[145]可知,当πD/λ<0.3时(式中,D为球形碳烟颗粒直径,λ为入射光的波长),可以忽略散射作用,只需考虑吸收作用。此时径向碳烟浓度fv与消光系数Kext存在如下关系:

(7)

式中,E(m)为碳烟颗粒的吸收方程,由碳烟颗粒的复折射率决定。目前有很多研究者在尝试用各种方法求取碳烟颗粒E(m)的真实值,但结果最多会相差数倍。确定E(m)的值一直是个难题,研究仍在继续。

自1977年起,消光法就开始应用于火焰中碳烟浓度的测量[146-147],试验装置比较简单,所要求的只是一个激光器和光电二极管,因此在燃烧碳烟测试中应用比较广泛。

Wiartalla等[148]使用单点消光法技术在容弹上研究喷油压力、喷油率、喷孔直径和喷油角度对碳烟生成的影响,其光路布置如图47所示。结果发现,碳烟分布主要集中在喷嘴轴线附近,且距离喷嘴越近,浓度越高;在喷射初期,喷油速率越高,碳烟生成量越高;喷油夹角对喷嘴处碳烟浓度有显著影响,这是由于喷油夹角不同,会导致混合气分布和着火过程不同,从而影响碳烟的生成和氧化过程。

图47 定容燃烧弹单点LEM技术光路布置图[148]

大众汽车公司的Hentschel和 Richter 等[149]采用单点消光法技术,研究EGR率对四缸直列式直喷柴油机缸内碳烟生成和氧化过程的影响,其光路布置如图48所示。结果发现,随着EGR率的增加,碳烟生成量仅略有增加,但碳烟氧化量显著减少,碳烟总量会增加;EGR率升高会导致着火滞燃期变长,从而推迟碳烟生成和氧化过程,碳烟浓度在着火后几度曲轴转角内即达到最大值。

图48 发动机上单点LEM技术光路布置图[149]

法国石油研究院的De Francqueville等[150]在一台缸内直喷光学发动机上,采用激光诱导炽光法(Laser Induced Incandescence,LII)和单点消光技术相结合,研究缸内直喷发动机燃烧过程中碳烟的形成和氧化现象。先通过LII得到了碳烟浓度分布的二维图像,然后运用消光法沿着与LII平面共面的视线对LII图像进行标定,从而得到定量的碳烟浓度场,其光路布置如图49所示。

图49 用消光法标定LII测试结果的光学系统示意图[150]

消光法测得的碳烟体积分数是燃烧室内粒子云沿光程方向的平均浓度,属于单点测量;若要得到二维的碳烟浓度分布,需要多次测量,效率较低。为获取碳烟二维浓度分布,可将光束通过透镜扩束成光柱,采用相机获取光柱穿透粒子云的消光效果[151]。这种二维消光法可以看作是多个单点测试组成的阵列。根据光柱是否平行,可以把二维消光法分为平行光消光法和非平行光消光法。

加拿大国立研究院的Snelling等[152]以弧光灯作为发射光源,使用平行光消光法拍摄Gülder燃烧器上轴对称层流乙烯扩散火焰图像,光路布置如图50所示,并用Abel 逆变换处理图像,反演出火焰中碳烟浓度分布。

图50 燃烧器上平行消光法光路布置图[152]

Thomson等[153]以弧光灯作为发射光源,使用非平行光消光法测量Gülder燃烧器上轴对称层流乙烯扩散火焰中的碳烟浓度分布,其光路布置如图51所示。结果发现,相同条件下非平行光消光法与平行光消光法的测试精度相似,但非平行光消光法对波束偏移的影响有着较好的抵御力,更适用于高压环境下的燃烧测试。

图51 燃烧器上非平行消光法光路布置图[153]

根据所需光学视窗的个数,可以把应用在容弹和发动机上的非平行光消光法分为光源后置消光法(Back Illumination Light Extinction,BILE)和光源前置消光法(Forward Illumination Light Extinction,FILE)。

美国桑迪亚国家实验室的Manin等[154]应用BILE在不同波长下研究了容弹中正十二烷喷雾扩散火焰的碳烟浓度分布,其光路布置如图52所示。结果发现,光源后置消光法能提供碳烟浓度分布的二维图像,在光束偏移的影响下,系统测量碳烟体积分数的灵敏度能达到1×10-6以下,其中在波长为519 nm时的KL因子分布随时间的变化情况如图53所示。研究表明,碳烟在生成和氧化的过程中折射率和形态特性都发生了变化,较短的可见光波长更适合测量碳烟浓度,这是因为波长较短时,消光系数更大,碳烟的消光率更高,导致信噪比更高,从而减少测量误差。

图52 光源后置消光法(BILE)光路布置图[154]

图53 BLIE法测量容弹中正十二烷喷雾扩散火焰的碳烟分布[154]

日本丰田研究中心的Nakakita等[151]采用BILE研究了一台二冲程柴油机涡流室中的碳烟浓度分布,结果表明:碳烟生成区域面积远小于火焰燃烧区域,尤其是在碳烟生成初期;点火几毫秒后,碳烟开始在点火位置的下方即预混合燃烧区生成,相对于燃料浓度,温度对碳烟生成的影响更明显。

BILE需要使用2个平行的光学视窗分别通过入射光和出射光,因此很难应用在空间有限的光学发动机上。相比之下,FILE只需要1个光学视窗,有更好的应用前景。伊利诺伊大学的Xu等[155]采用FILE测试了定容燃烧弹中柴油喷雾燃烧的碳烟生成特性,验证了FILE的可行性,其光路布置如图54所示,燃烧过程中碳烟分布随时间的变化情况如图55所示。利用FILE技术确定了柴油燃烧过程中碳烟生成的3个阶段:在预混燃烧后期,碳烟快速生成,随后是碳烟稳定生成阶段,最后是碳烟氧化阶段。

图54 光源前置消光法(FILE)光路布置图[155]

图55 FLIE法测量定容燃烧弹中柴油燃烧过程碳烟浓度[155]

2.4 折射率匹配法

缸内直喷发动机可以明显改善燃油经济性,然而燃油在缸内直接喷射会导致燃油撞击活塞表面形成附壁油膜,特别是在当前发动机轻量化并不断提高喷射压力的发展趋势下,燃油碰壁趋势更加明显。附壁油膜燃烧产生的池火(Pool fire)效应会造成碳烟排放恶化,同时导致燃油经济性降低、未燃碳氢增加,并在活塞表面形成碳烟沉积物[156]。研究表明,油膜的厚度比油膜体积更加重要,即使是很小的油膜体积,如果很厚,也会产生碳烟[157]。因此对附壁油膜厚度分布进行瞬态高速定量测试,获取其随时间的变化规律,对控制附壁油膜生成具有重要意义。

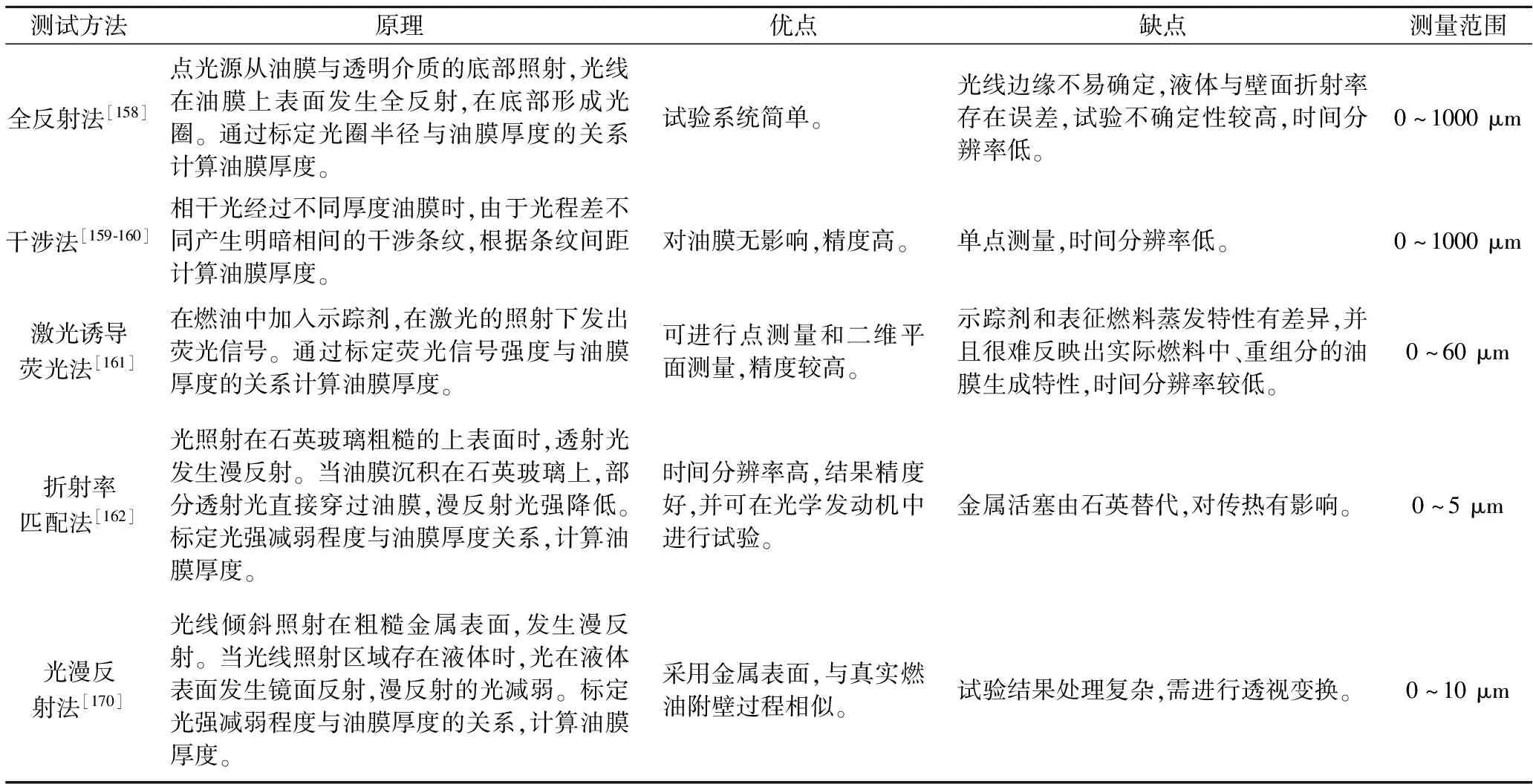

目前油膜厚度的测量方法主要有全反射法、干涉法和激光诱导荧光法。当光线从较高折射率的介质进入到较低折射率的介质时,如果入射角大于某一临界角时,折射光线将会消失,仅剩下反射光线,这一现象被称为全反射。基于全反射原理,Hurlburt等[158]建立了一套油膜厚度测试系统,使用点光源从透明玻璃底部照射沉积在玻璃表面的油膜,当入射油膜的光线大于临界角时,会发生全反射现象,在壁面呈现出一个明亮的光圈,通过测量光圈半径即可获得油膜的厚度。此方法对油膜自身特性无影响,实验原理简单,但由于光线的边缘不易确定,液体与透明壁面折射率存在误差,因此试验的不确定性较高。干涉法[159-160]的原理为:相干光经过不同厚度油膜时,由于光程不同而产生明暗相间的干涉条纹,根据条纹间距可以计算得到油膜厚度。干涉法精度较高,但只能进行单点测量,无法获取油膜二维分布,应用存在一定的局限性。激光诱导荧光法[161]可进行二维测量,测量精度高,目前被广泛使用。激光诱导荧光法需在被测液体中添加示踪剂,利用激光激发示踪剂并产生荧光信号,根据荧光信号强弱来获取油膜厚度信息。激光诱导荧光法要求示踪剂的雾化和蒸发特性和被测液体一致,但实际上还是会存在一定的差异;通常在测试中采用单组分表征燃料,而实际发动机工作过程中,常用的化石燃料均为多组分,附壁油膜中绝大部分是中组分和重组分;并且目前使用的激光工作频率多为10 Hz,导致该方法的时间分辨率受到了限制。

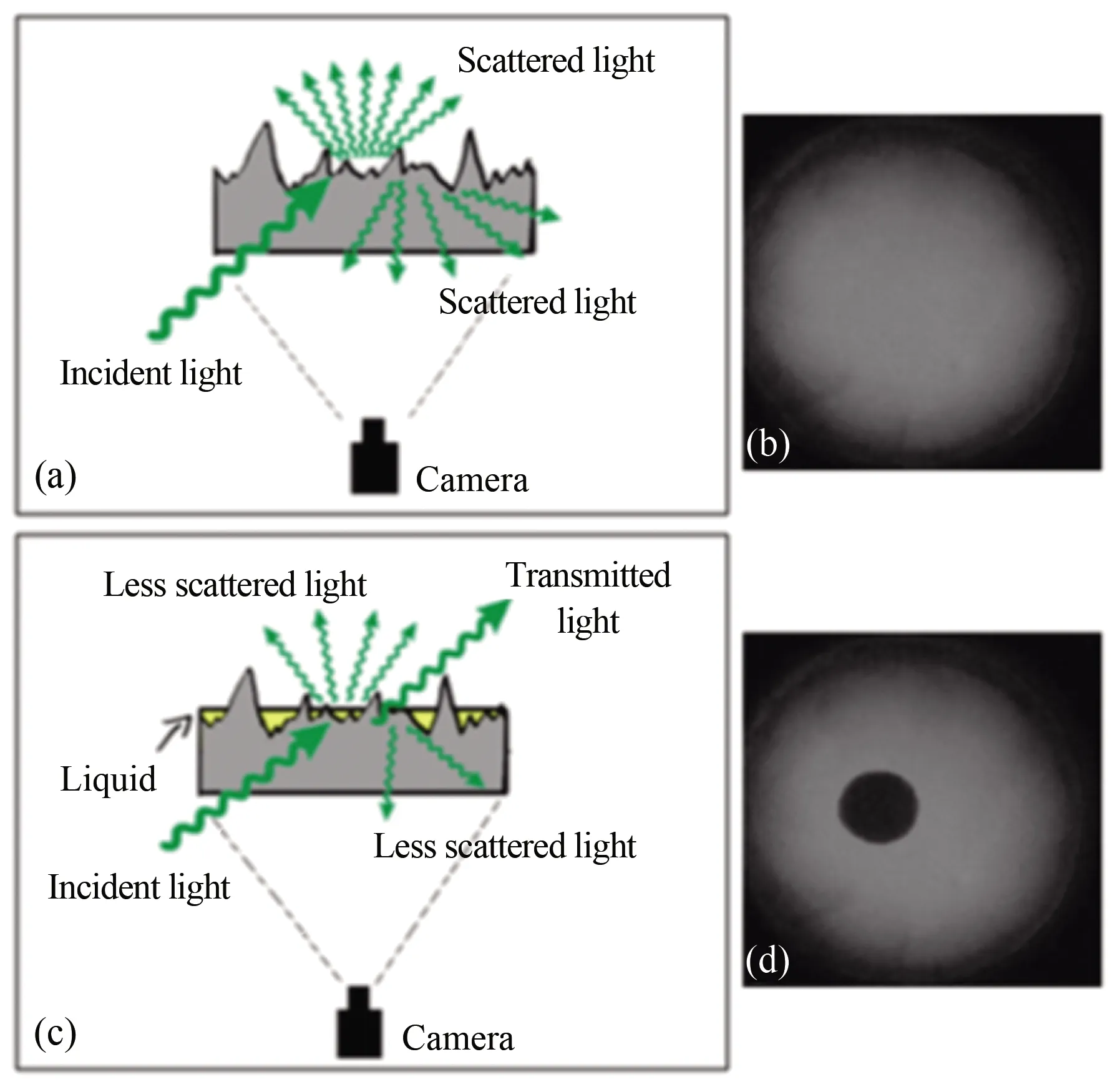

2003年,Drake等[157]根据燃油与石英玻璃折射率相近的原理,创新性地提出了折射率匹配法(Refractive Index Matching, RIM),并将活塞表面油膜厚度与发动机碳烟排放量相关联。北京理工大学的何旭等[162]在采用晚喷策略的分层稀燃火花点火光学发动机上进行了冷却水温度对附壁油膜厚度和碳烟生成的影响探究,并对折射率匹配法的原理和标定进行了详细的介绍。如图56(a)和(b)所示,当石英玻璃上表面干燥时,由于石英玻璃的折射率(1.46)与空气(1.00)相差较大,故光线在石英玻璃表面发生折射和漫反射而被相机记录。如图56(c)和(d)所示,燃油附着在石英玻璃表面形成油膜,由于燃油的折射率(1.40)与石英玻璃相近,光线穿过石英玻璃和燃油,而被相机记录的光线减少,因此在燃油附壁位置变暗。壁面油膜厚度越大,透过的光线越多,油膜显示亮度越低。

图56 折射率匹配法原理示意图[162]

干燥的石英表面亮度记为Iref(x,y),燃油附壁后的石英表面亮度记为Iinj(x,y)。由附壁油膜引起的透射率的变化可以表示为:

(8)

附壁油膜引起的透射率的变化可以看成是油膜厚度的函数:

ΔT(x,y)=f[h(x,y)]

(9)

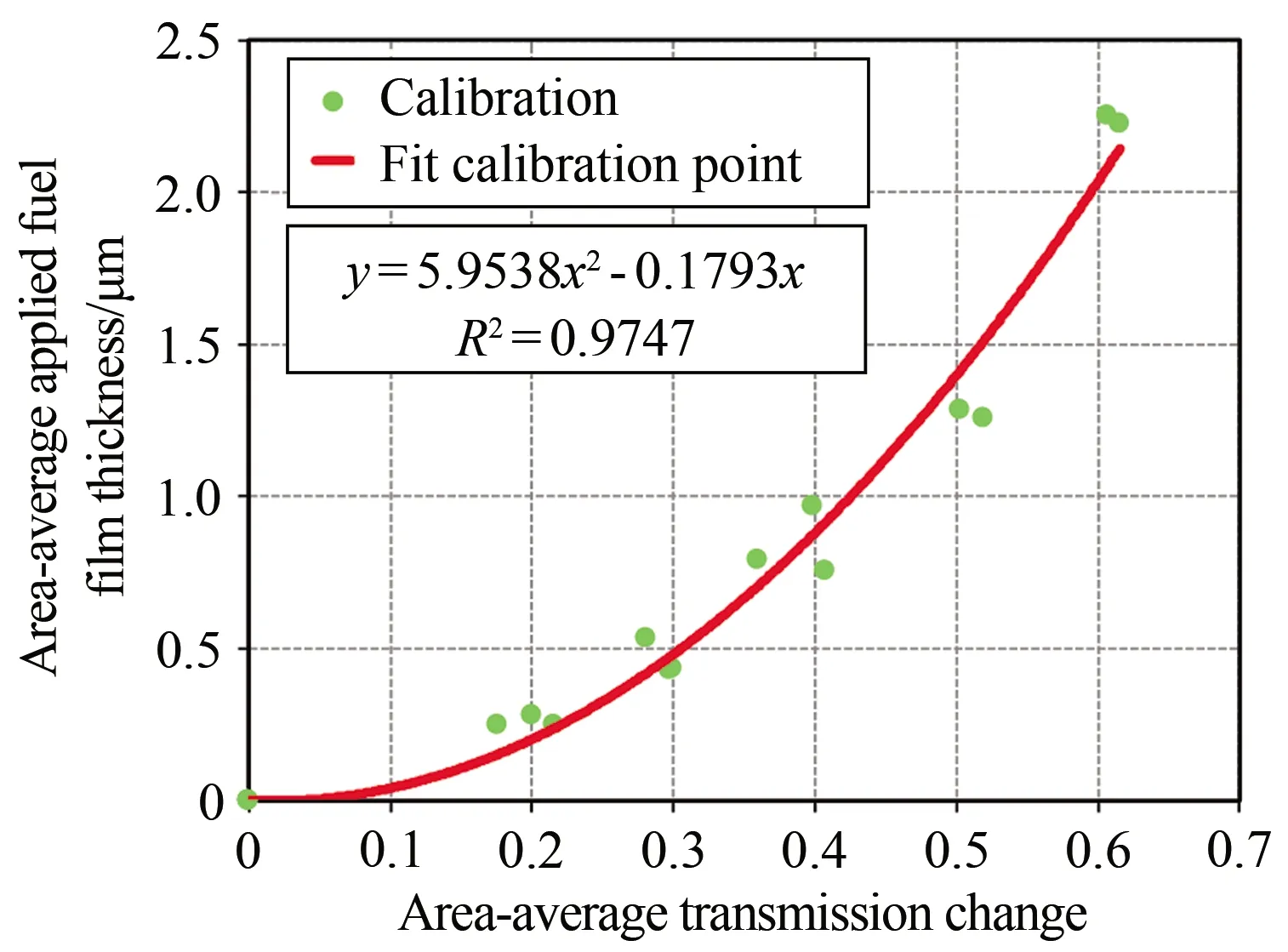

这个函数f是由石英表面粗糙度和整套光学系统共同决定的,因此需要进行标定,建立起透射率和油膜厚度的关系。标定在室温下进行,将不同浓度的异辛烷(轻组分)和十二烷(重组分)混合液用微升注射器滴在石英视窗表面,用相机记录燃油附着、扩展和蒸发过程,如图57所示。

图57 油膜厚度标定过程[162]

从图57可以看出,当表面干燥时,平均亮度为一个稳定值。注射器针尖的反光导致亮度曲线轻微上升。当燃油液滴和视窗表面一接触,在表面张力的作用下迅速扩展形成油膜,平均亮度急剧下降。表征轻组分的异辛烷首先蒸发,平均亮度迅速回升;之后平均亮度上升速度降低,直到液滴完全蒸发,这代表重组分的十二烷的蒸发过程。取这2个不同蒸发阶段的交界点所对应的图像为标定点图像,所对应的附壁油膜体积为十二烷的体积,建立透射率和油膜厚度的关系。对不同浓度的标定点数据进行二次多项式拟合,得到式(10),拟合曲线如图58所示。

图58 标定拟合曲线[162]

h=5.9538ΔT2-0.1793ΔT

(10)

不同冷却水温度下,点火时刻的壁面油膜厚度分布如图59所示。从图中可以看出,冷却水温度对壁面油膜厚度和面积分布有着明显的影响。当水温为45 ℃的时候,最大油膜厚度为1.14 μm,油膜总面积为382 mm2。随着温度升高,油膜厚度和分布面积都开始降低,当水温达到90 ℃时,最大油膜厚度为1.04 μm,油膜面积为224 mm2,油膜分布面积下降了41.3%。

图59 点火时刻(-22° CA)壁面油膜厚度分布[162]

法国石油研究院的Maligne等[163]利用折射率匹配法在不同环境密度、环境温度、喷射压力和喷油脉宽下对汽油机喷雾附壁油膜进行测量,发现附壁油膜最大厚度在0.9~1.0 μm范围内。德国达姆施塔特工业大学的Ding等[164]在光学发动机上,研究了不同进气压力和冷却水温度下附壁油膜生成特性和碳烟排放,验证了Drake等得到的碳烟排放与油膜厚度呈正相关的结论。美国威斯康辛大学Yang等[165]进行柴油附壁油膜的试验研究,发现在以撞击点为圆心的一定范围内会形成一个油膜厚度近似恒定的区域,且柴油附壁油膜较汽油更厚。广岛大学骆洪亮等[166-167]将Mie散射和RIM两种测试方法结合,研究附壁油膜质量、面积和厚度在不同喷射压力、环境温度和壁面粗糙度下的变化规律,同时结合喷雾形态变化,揭示喷雾碰壁液滴破碎飞溅机理。美国韦恩州立大学的Zheng等[168]使用CFD软件对壁面油膜厚度进行仿真计算,并将仿真结果与折射率匹配法试验结果进行对比,发现二者具有良好的一致性。燕山大学孔祥东等[169]在不同环境压力下进行了Mie散射和RIM的结合测试,对油膜质量、面积和厚度进行测量,并对不同环境压力的油束运动变化过程进行分析。受折射率匹配法启发,帝国理工大学Henkel[170]等利用光的漫反射原理,提出了一种类似的油膜测试方法——光漫反射法,采用金属壁面替代透明石英玻璃进行油膜厚度测量。通过改变壁面温度以模拟活塞上表面温度,测定不同燃油附壁油膜厚度随温度的变化曲线,并对比了相同粗糙度的玻璃壁面与金属壁面的蒸发速率,结果表明在金属壁面燃油的蒸发速率更快。

主要的油膜测试方法特点总结如表5所示。折射率匹配法测试系统简单,易于实现,可以定量获取附壁油膜二维分布演化规律,具有较高的时间分辨率和测试精度,且不需要使用表征燃料和示踪剂,可以更好地反映真实燃料的附壁情况,引起了人们的广泛关注,在油膜测试方面显示出很大的应用潜力。

表5 油膜测试方法特点对比

2.5 粒子图像测速

发动机缸内的流动结构显著影响了缸内燃料和空气的混合过程,并影响发动机后续燃烧和排放质量。理解这些流动结构有助于更好地组织燃烧过程,对提高发动机燃烧效率、改善燃油经济性和降低尾气排放具有重要意义。发动机缸内流动受燃油喷雾、进气流动、活塞运动等多个因素共同影响,在空间上具有复杂的结构,且随时间快速变化。若使用传统流场测量方法(如风速计),会对流动结构产生干扰;而使用激光单点测量(如激光多普勒测速法)则无足够的空间分辨率。以上方法均无法满足测量要求,因此需要发展一种对流场无干扰且具有较高空间和时间分辨率的新型测量技术。粒子图像测速法(Particle Image Velocimetry,PIV)是一种瞬时速度空间分布的流场激光测试技术,可以进行二维和三维测试[171]。从20世纪90年代开始,PIV技术得到不断发展和完善,并逐渐应用于各类流动和燃烧系统的速度场测量。

PIV技术的基本原理是利用极短时间内连续拍摄的2张粒子空间分布图像,计算粒子在此时间间隔内的移动位移大小和方向。然而,PIV技术并不追踪单一粒子运动轨迹,而是将相机拍摄的粒子图像划分为若干子区域,即“查询窗口”,然后采用互相关(Cross-correlation)算法,计算各查询窗口内所有颗粒作为整体的位移大小和方向。互相关算法作为PIV技术的核心算法,可通过以下计算方法实现:

发动机内部流场PIV系统的典型架构如图60所示[172]。英国拉夫堡大学的Stansfield等[172]采用光学发动机系统,在燃烧室中通入大量平均尺寸1 μm的硅油颗粒作为示踪粒子,使其与介质充分混合并跟随缸内气流运动,同时,将Nd:YAG激光脉冲通过透镜组延展成激光平面,通过光学发动机底部的全反射镜后从活塞顶穿过燃烧室中心面,照亮示踪粒子并产生Mie散射信号。在垂直于激光平面方向安装高速相机,与激光器同步后,对激光平面内各颗粒的散射信号进行拍摄,获得颗粒位置的瞬时空间分布。在此基础上,使用激光双脉冲模式并设置5 μs时间间隔,利用高速相机进行2次曝光,分别拍摄前后两时刻颗粒分布图像,再对图像进行互相关分析,计算各个查询窗口的粒子位移。最后按照物像比进行缩放,除以采样间隔时间,获得粒子在流场中的速度。当粒子的流体跟随性较好时,可以认为和流体速度一样。典型试验结果如图61所示,其中(a)~(c)展示了发动机在转速3500 r/min时,曲轴转角128.4° CA时不同工作循环的燃烧室中心平面的速度场瞬态分布。对比可以发现流动结构大体相似,但由于发动机循环变动的存在,流动细节存在差异。图61(d)展示了46组循环的平均结果,可以清晰看出该中心平面左上方有一处旋流结构,且各空间位置的速度方向和大小均得到定量确定。

图60 二维PIV发动机缸内速度场测量系统示意图[172]

图61 发动机缸内速度场测量结果[172]

由于PIV技术首先采用粒子示踪流场进行测量,再对拍摄粒子的瞬时位置图像进行处理,其测量误差也分为试验误差与后期图像处理误差两方面。首先,测量误差可能来源于选取的示踪粒子跟随性较差,无法反映流场真实速度。在选取颗粒时需要满足两方面要求:一方面,颗粒的密度应与流体密度接近,且尺寸必须足够小,使颗粒可以沿流线方向运动,即具有示踪能力。示踪能力可由斯托克斯数(Stokes Number,St)来衡量[173]。斯托克斯数与颗粒的密度、表面积成正比,而与流体介质的运动黏性系数成反比,工程中常取St<0.1作为颗粒在流体介质中拥有示踪能力的判据;另一方面,颗粒的尺寸需要足够大,使其散射光信号足够强,提高相机图像的信噪比。因此,选取颗粒时,需要权衡流体、颗粒和激光强度等因素。在工程应用中,对于液体介质中的PIV测量,常选用尺寸较大的颗粒和能量较弱的激光,而在气体介质中的测量则选用尺寸较小的颗粒和较强的激光。除颗粒选择外,激光平面位置和厚度、流场速度梯度也会影响测量误差。例如流体沿垂直激光平面方向的速度分量过大时,将引起平面外粒子丢失现象(即前一时刻被激光平面照亮的粒子,后一时刻离开激光平面);流场速度梯度过大将降低互相关函数二维分布的峰值,影响位移矢量的确定。后期图像处理误差主要受到查询窗口内颗粒数量和查询窗口尺寸选择的影响,如选取不当则互相关函数计算时会出现较大误差。例如查询窗口内颗粒数量过少会降低图像信噪比,过多则可能引入错误的互相关函数二维分布峰值;查询窗口尺寸过小将引起平面内粒子丢失现象(即前一时刻位于查询窗口的粒子,后一时刻移动至查询窗口外),过大则会降低空间分辨率,难以获得流场细节。工程上常使用以下原则指导PIV测量[171]:(1)颗粒个数≈10个/查询窗口;(2)激光平面内颗粒位移≈1/4查询窗口尺寸;(3)垂直激光平面方向颗粒位移<1/4激光平面厚度;(4)查询窗口内各颗粒位移的最大差异<3%~5%窗口尺寸。这些标准并非严格规定,实际过程中应以互相关函数分布的信噪比决定测量参数。在发动机缸内测量的高温高压环境下,由于PIV技术主要使用示踪粒子的Mie散射信号进行测量,而在高压环境散射信号的衰减较小,故对测量结果影响不大。在强背景光条件下,可以通过在镜头前加装滤镜的方式,滤除背景光波段信号,保留入射光散射信号进行测量,理论上对速度场测量结果影响不大。

PIV技术迄今已经历百余年的发展。该技术的雏形可追溯到1905年普朗特实现的水翼绕流流动显示实验。20世纪90年代,随着计算机技术、激光技术和数字化相机的发展,PIV技术得以成型并广泛应用于工程试验。Grant[174]于1997年发表的论文涵盖了从20世纪30~90年代利用PIV技术开展的主要研究工作,对PIV技术的发展进行了记录和总结。2000年前后,许多国家和机构的研究人员均发表过PIV技术相关的综述文章[175-177]。当时,PIV技术已能够实现瞬时的二维(Two-dimensional)、双速度分量(Two-component)测量(2D2C)。北京理工大学孙柏刚等[178]针对某六喷孔高压容弹内部喷雾流场进行了PIV测量,结果显示高压喷雾引起的缸内流动具有明显的旋涡运动特征,同时观察到了液滴汇聚现象,可用于解释喷雾液滴浓度不均现象。天津大学董明哲等[179]对不同压力下燃油喷雾速度场进行了瞬态PIV测量,并进行了误差分析。结果显示喷雾过程后期,喷束内部开始出现涡流结构,且随着喷射压力的增加,涡流结构出现时刻提前。

近年来,PIV技术开始向高维度、高时间分辨率发展。Wieneke发展的立体PIV(Stereo-PIV)使用与传统PIV试验相同的激光光路,将垂直激光平面的单一相机更换为与激光平面成不同夹角的双相机组,可计算获得垂直于激光平面方向的速度分量,实现2D3C(二维、三速度分量)测量[180]。立体PIV典型测量结果如图62所示。

图62 立体PIV典型速度场[180]

该速度场分布中,箭头的大小和方向表征激光平面上各位置速度特性,而红蓝图数值分布表示垂直激光平面上速度大小,构成2D3C测量。值得一提的是,垂直激光平面的速度不宜太大,否则示踪粒子将在激光脉冲间隔期离开激光平面(平面厚度常取0.5 mm)。

Kähler等[181]在立体PIV的基础上,发展了双平面立体PIV技术(Dual-plane stereo PIV)。该技术使用2个平行的激光平面和2组共4个相机,实现2个平面的2D3C同步测量,获得了垂直激光平面方向的速度梯度和涡量场信息。双平面立体PIV技术的原理与普通立体PIV技术相似,但试验设置较为复杂,如图63所示。

图63 典型双平面立体PIV试验设置(1、2、3、4为相机,5为镜头,6为全反射镜,7为偏振分光镜,8为遮挡物)[183]

该设置采用了2组相机(1、2为第一组,3、4为第二组),2组相机的光轴夹角均为α。该系统采用较为复杂的激光器腔内设计,产生2束偏振方向不同的激光平面,分别入射流场,产生的散射光信号被偏振分光镜分离,再由2组相机分别接收,达到信号分离的效果。对每组相机拍摄的图片进行立体PIV计算,可获得每个平面的3个方向的速度信息。

2006年,荷兰代尔夫特理工大学Elsinga等[182]开发了层析PIV技术(Tomographic PIV),突破了平面限制,实现了空间全场范围的速度测量(3D3C)。该技术使用多个相机,在空间中各不同方位对流场进行同步拍照,获得颗粒光学信号的二维投影,再利用层析算法[183-184]重构三维结构,确定各颗粒的空间位置。确定前后时刻的颗粒空间分布后,再划分三维查询窗口,采用三维互相关算法(3D cross-correlation)获得各窗口的速度大小和方向。由于可以获得具有空间分辨率的速度信息,层析PIV技术被广泛用于湍流流动和燃烧系统的测试。达姆施塔特工业大学的Baum等[185]利用层析PIV技术实现了活塞式发动机内部的湍流速度场测量。试验使用4台CCD相机,测量了发动机燃烧室滚流平面附近的瞬时三维速度场。首先将激光以滚流平面为中心平面扩展成47 mm×35 mm×4 mm的测量体积,相机拍摄测量体积内的粒子信号后,使用乘法代数重建算法对每一时刻的粒子信号空间分布进行层析重构,再进行三维互相关处理,获得了不同曲轴转角下的瞬时速度场分布,最后对不同循环相同曲轴转角下的速度场进行数值平均,得到如图64所示的平均速度场,空间分辨率达到0.4 mm。在此基础上,Tokarev等[186]分析了层析PIV测量误差的影响因素,如激光强度不均匀、噪声信号等,并用层流轴对称预混火焰进行了验证;Ziskin和Novara等[187-188]进一步改进了层析算法,提高了速度场的计算精度。浙江大学高琪团队[189-191]以传统层析PIV为基础,拓展了包括压力场测量、加速度场测量、PIV误差降低、流体机理分析等多项应用。

图64 层析PIV发动机燃烧室平均速度场测量结果[185]

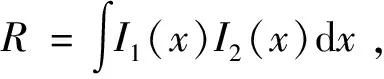

除层析PIV外,其他技术也可实现3D3C测量,如光场成像技术[192]利用相机内的微透镜重新聚焦光路,获得景深方向的光学信息,但空间分辨率较低;再如全息PIV技术(Holographic PIV)[193]将入射光与相机光轴方向重合,入射光经流场颗粒产生干涉现象,进而在相机成像平面上产生干涉条纹。利用不同空间位置的颗粒对应干涉条纹不同的原理,可计算颗粒的空间位置信息,进而计算速度信息;除此之外,还有以彩虹PIV[194]为代表的新兴PIV技术,已在试验测试中进行了成功的应用。彩虹PIV的试验设置如图65所示。该技术首先将白光光源进行色散,并通过平行光滤镜产生由红到紫的多组连续激光平面,构成体激光照射流场三维区域,示踪粒子产生的Mie散射信号通过干涉光学元件DOE后,可同时聚焦在彩色相机的成像平面。后期处理时,对不同颜色粒子的信号进行分离,做常规二维PIV处理即可获得垂直入射光方向上不同位置的流场速度信息。

图65 彩虹PIV试验设置图[194]

各种PIV测试技术的优势和缺陷总结如表6所示。未来的PIV技术将进一步提高时间和空间分辨率及计算精度,适用于复杂流动和燃烧系统的速度场解析,更加广泛地应用于各类发动机测量。

表6 各种PIV测试技术对比

2.6 激光诱导荧光法

2.6.1 激光诱导荧光法基本原理

激光诱导荧光法(Laser Induced Fluorescence,LIF)的原理是当激光光子的能量(表征为波长)符合分子或基团特定2个能级之间的能级间隔时,分子或基团吸收光子能量从基态跃迁至激发态(指电子状态),激发态的分子或基团不稳定,经过一定时间后将通过各种路径释放能量返回基态。在各种能量释放路径中,从单重态(受激能级跃迁后的一种状态)直接返回基态的自发辐射发光称为荧光,如图66所示[195]。由于能量损耗,荧光光子的能量通常会低于激发光光子,导致荧光的波长长于激发光,可以较为容易地用滤镜分离。由于激光波长单一、能量高,使用激光激发荧光比其他类型的光源更为方便,因此LIF方法常用于成分、浓度和温度的观测。

图66 激光诱导荧光的基本原理[195]

与荧光并列的还有一种辐射发光称为磷光,由于磷光的产生涉及能态转换,因此磷光发射明显晚于荧光且光子能量更低。磷光也可以用于与荧光类似的测量,在测温方面有一定的优点,但在发动机上的应用范围相对较窄,此处不再赘述。

在燃料浓度分布测试试验中,通常需要在被测对象中添加特定的物质来获取荧光信号,该类方法通常被称为“示踪剂LIF”或“Tracer LIF”。LIF的应用以片光诊断获得二维图像最为常见,即平面激光诱导荧光(Planar Laser Induced Fluorescence,PLIF)方法。

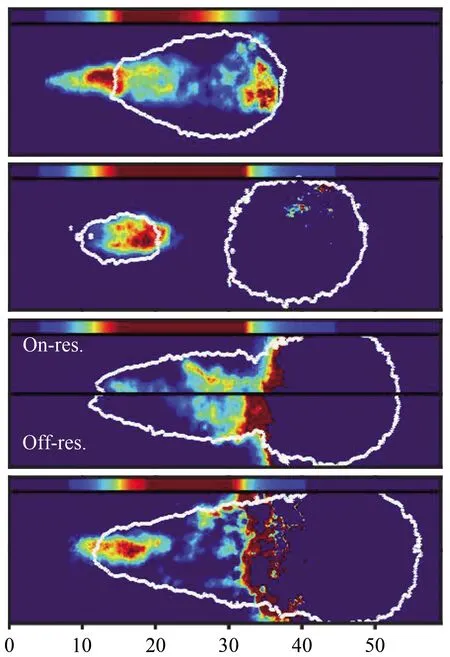

荧光强度Sf的简化表达式为:

Sf∝ILnFσabs(λ,T)φ(λ,T,p)

(11)

式中,IL为激光能量;nF为荧光物质分子/基团数量;σabs为荧光物质分子/基团的吸收截面系数,用于表征其吸收激发光子的固有能力,是激发光波长和温度的函数;φ是荧光分子/基团的荧光量子函数,因物质种类而不同,并与激发光波长、温度和压力相关。值得注意的是,激发态的分子/基团并不都会发出荧光,其中分子/基团等因碰撞失去能量或改变受激状态而失去荧光发射能力的现象被称为淬息(Quenching)。当压力较大时,分子碰撞频率上升,因此淬息效应增强。淬息效应定量地体现在荧光量子函数φ中[196],这也是φ与环境压力有关的主要原因。在常见的流动燃烧测量中,O2分子的碰撞淬息作用最为明显。因此在LIF测量中如何评估淬息的影响、如何减少淬息带来的误差至关重要,在选择示踪剂和匹配激发光波长时需根据实际情况进行合理的评估。

由式(11)可知,适当选择试验参数时LIF可以对组分浓度和温度进行测量。例如固定激光能量、激光波长、温度和压力,则荧光信号与荧光物质的数量可以建立直接关系。在消除浓度等因素的影响后,也可以用LIF信号来测量温度。

由式(11)还可推知荧光强度与激发光强度应为线性关系。但是具有荧光特性的分子数量是有限的,当激发光能量足够强时,所有能被激发的分子都被激发,此时再增加激发光强度也难以提高荧光发射强度,这种现象被称为“荧光的饱和”[197]。荧光的饱和可能会影响标定和结果的精度,但饱和状态的 LIF 受激光能量吸收衰减的影响较小,因此在部分试验中也具有一定优势。

2.6.2 复合诱导荧光原理

复合激光诱导荧光(Laser Induced Exciplex Fluorescence,LIEF)主要用于气液相的分离测量,它采用二元示踪剂,其中一种示踪剂(记为M)吸收光子跃迁至激发态(记为M*)可以发出荧光,而M*同时能与另一种示踪剂分子(记为G)碰撞形成新的受激分子(记为(MG)*),(MG)*也可以发出荧光,但由于其能量较低,荧光的波长相比于M*的荧光会发生红移,故2种荧光能够得以区分。上述过程表达式如下:

M→M*

(12)

M*+G↔(MG)*

(13)

式(13)所示反应为可逆反应,当G的量远大于M时,由于液相中分子密度大、碰撞频率高,因此在液相中式(13)所示反应向右进行的趋势和频次会明显高于在气相中。即液相中(MG)*的荧光会明显强于M*的荧光,则2种不同波长的荧光即可分别代表燃油气相和液相的分布[198]。

由上述原理可知气液相荧光光谱重叠是LIEF的固有问题,特别是液相的分子密度远大于气相,这对气相的定量测量干扰较大,导致气液相信号无法使用滤镜彻底分离,从而对定量测试带来影响。图67所示即为典型的气液相光谱重叠[199]。此外,LIEF还面临与LIF同样的其他问题,因此总体而言 LIEF的定量较为困难,需要精密的标定和考虑多因素的校正。但是当前在对复杂两相流进行截面测试的技术中,尚无在各方面都优于LIEF的方法,因此LIEF技术仍被广泛地应用于对喷雾等现象的研究。

图67 LIEF中的气液相荧光重叠[199]

2.6.3 部分特殊的LIF特性和相关技术

某些物质(如CO)在被激发时,可以吸收2个光子,实现较大能级差的激发态,利用此现象可以形成双光子LIF(TP-LIF)[202]。当诱导荧光所需激发的能级差已高过深紫外光的光子能量时,常规的激光器难以提供足够的能量,此时双光子LIF可以用较低频率的激光实现大能级差的激发。

除吸收多个光子外,激发态的分子/基团还可能因为其他原因获得更高的能量而跃迁至更高的能级。此时如具备荧光发射条件,则可能出现荧光光子能量高于激发光的现象(即荧光波长小于激发光)。但此类现象在常规的发动机试验中作为有效信号观测的情况较为罕见,本文不作讨论。

2.6.4 常用荧光物质和激光波长组合

每种荧光物质都有特定的激发和荧光特性,表7总结了一些典型的LIF测试中激光波长和荧光物质组合,表8给出了部分示踪剂的特性。

表7 典型激光和荧光物质的组合

表8 部分示踪剂特性

2.6.5 激光诱导荧光法的典型应用

激光诱导荧光法广泛应用于工程热物理领域各方面的研究。针对动力系统流动燃烧领域的研究中,以平面激光诱导荧光法为最主要的测试手段。PLIF被应用于相关的混合气研究、燃烧产物研究和温度测量,而PLIEF则常用于喷雾两相流研究。过去已有较为全面的LIF研究详细综述[196],也有对部分测试对象进行针对性的总结[229]。本文将重点介绍近年来国内外发动机相关领域几个主要研究方向的新进展,并侧重于具有一定代表性的研究。

典型的发动机PLIF试验系统主要组成包括对象测试平台(如光学发动机)、激光光源、片光系统、图像采集装置、适应LIF信号的镜头、选取LIF信号的滤镜、精密时序控制系统和其他光路组件等,如图68所示[230]。激光器的选择除考虑示踪剂的匹配和脉冲能量外,还需考虑光斑质量对片光形成的影响。PLIF测试中,片光系统的设计需充分考虑有效测试区在光程方向的长度,保证片光在有效测试区的厚度较小。在发动机测试中,常见较为理想的测试区片光厚度为0.1~1.0 mm。由于荧光生存时间常见在纳秒级别,多数LIF试验属于弱光探测,为减小背景噪声等干扰,图像采集装置大部分情况下需采用具有皮秒或纳秒级响应速度、门宽短、具有放大光信号能力的增强型相机。在采集紫外光波段的荧光信号时,需使用能够透过紫外光的专用镜头。精密时序控制需能在皮秒或纳秒级别的时间尺度上精确控制图像采集装置曝光时间与激光脉冲的配合,在优化时序控制时,可能还需要光电倍增管等辅助装置来精确探测荧光出现的时间。

图68 典型缸内PLIF混合气测量装置图[230]

2.6.5.1 混合气测量

使用PLIF开展燃烧室内混合气的研究已有较长的历史,过去主要是针对汽油发动机尤其是直喷汽油机的缸内混合气组织[105]。近年来除了一些典型的空燃比研究[103,231]之外,使用PLIF方法的混合气研究主要的重点方向是多组分燃料的混合气研究、压燃式发动机的缸内混合气研究和其他代用燃料的混合气研究。

牛津大学Williams等[211]在GDI发动机中研究了多组分燃料的混合气,使用Lin等[232]经过VLE计算得出的6组分燃油+3组分示踪剂方案,在优化示踪剂同步挥发率的基础上区分了轻中重组分。马骁等[233]在Lin等[232]方案的基础上提出了实验和计算交叉进行的设计方法,实现了多组分燃油和示踪剂挥发基本同步、整体燃料蒸发特性与真实汽油蒸发特性相似的问题,并在GDI发动机中进行了不同喷射策略下多组分燃料混合气分布的研究,结果如图69所示。这类研究揭示了不同挥发特性的组分在分布上具有的差异会持续到燃烧过程中,也体现了汽油的复杂成分对精确定量测量和模拟研究带来的挑战。

由于前述同步挥发方案的燃料制备较为复杂,对激光的要求也很高,也有研究者使用相对简化的方案。如Bardi等[234]研究E10燃料的表征燃料的蒸发和混合气,采用了双示踪剂分别标识轻重2种组分。该示踪剂方案主要采用沸点相近的参数选择,在同步挥发方面使用了简化的计算校验,大大降低了对匹配设计的要求,适用于对精度要求相对不高的研究。

对于甲烷等气体燃料的混合气形成,也有研究者采用气体燃料与已经气化的微量示踪剂预混,如Baratta等[235]使用4×10-3的三甲胺配合紫外波段的KrF激光器开展天然气直喷模式的缸内混合研究。Kranz等[236]对CNG发动机的研究中使用了苯甲醚作为示踪剂跟踪甲烷与空气的混合过程。

近年来,对压燃发动机混合气的PLIF研究也在不断推进。Trost等[237]研究了4种适用于柴油类燃料的示踪剂在266 nm激光激发下的荧光特性,分别为1-苯基辛烷(1-phenyloctane, PO)、1-苯基癸烷(1-phenyldecane, PD)、1-乙基萘(1-methylnaphthalene, 1MN)和2-乙基萘(2-methylnaphthalene, 2MN),研究表明4种示踪剂中1-乙基萘的特性最适用于柴油类燃料的研究。唐青龙等[238]的系列研究中,使用PLIF方法研究双燃料压燃的RCCI模式下不同化学活性的燃料在缸内的混合与分布对着火和燃烧过程的影响,以支撑深入的RCCI化学反应动力学研究。

缸内混合气测量的精度受温度压力以及示踪剂特性的影响,除采用待测燃料原有成分作为示踪剂的情况外,一般尽量降低单独加入示踪剂的掺入比例,以减少对测量精度的影响,示踪剂比例常见低于10%甚至5%[105, 196]。由于缸内测量工况、试验配置和修正方法的差别,LIF混合气浓度测量的误差范围较大,过去的报道在2%~30%的范围内波动[196, 239]。

2.6.5.2 燃烧产物测量

由于PLIF测量OH自由基和甲醛具有显著优势,在发动机研究中大量使用PLIF方法研究燃烧过程中的OH和甲醛的分布变化以分析高温和低温反应的进程。近年来,相关的研究多见于对缸内燃烧过程细节和代用燃料方面的研究。

Peterson等[240-241]使用2组PLIF装置,观测OH的分布并结合PIV试验结果分析了火花点火发动机点火初期火焰发展以及火焰传播的情况(图70所示为距离1 mm的平行截面上的OH分布),该系列研究的特色是使用PLIF信号层析的方式反演了火焰中的OH三维分布。Ma等[220]使用PLIF方法研究了呋喃类代用燃料在直喷点燃式发动机内火焰发展过程中的OH分布状况,总结了OH、火焰面积与放热率之间的关系。压燃发动机研究方面,García-Oliver等[242]使用PLIF探测OH结合PIV的方法,研究了柴油喷雾的流动与火焰结构,分析了喷雾燃烧过程中反应流动的径向膨胀和密度降低效应。Zhong等[243]使用PLIF测量OH在生物柴油掺混燃料喷雾燃烧中的分布,研究了掺混燃料对滞燃期的影响,并与发动机试验结果进行了对照分析。

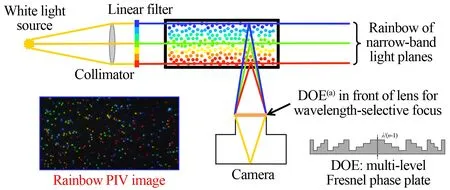

由于甲醛标志低温反应,在压燃的研究中一直受到重视,PLIF观测甲醛的瞬态分布是解析燃烧化学反应进程的重要试验方法。近年来,发动机领域甲醛PLIF的研究主要集中于喷雾燃烧过程的解析。如Maes和Bakker等[244-245]在高压定容弹中研究了正十二烷在150 MPa轨压下短间隔2次喷射燃烧,利用PLIF分析甲醛分布情况(如图71所示),并使用化学发光分析了OH*的分布,研究结果表明2次喷射的甲醛分布状态有很大差别。Tagliante等[38]使用甲醛PLIF和OH*化学发光研究了激光等离子诱导下的柴油喷雾火焰,分析了在下游火焰中低温反应的作用以及喷雾燃烧中火焰稳定的机理。

图71 喷雾燃烧中的甲醛PLIF试验结果[244]

PLIF用于NO的测试近年来主要的趋势是与其他研究手段相结合分析污染物生成的化学反应过程。如Ottenwälder等[246]研究了代用燃料喷雾燃烧中的NO分布,重点研究了燃烧中的混合情况对NO的影响,并发现部分条件下NO的分布与其他常规燃料时不同。

多数中间产物的LIF测量以半定量为主,对甲醛、NO等产物的定量测量主要依赖于标定和修正的精度,标定往往需要模拟对应的温度压力条件或者进行模型外推,同时还需保证和目标系统相似的光学特性,因此缸内实时高精度定量测量的难度较高。

2.6.5.3 温度测量

PLIF进行温度场测量的典型方法主要分为3类:(1)双激光谱线测温,即采用2种波长的激光以极短间隔在同一位置激发流场中的1种示踪剂以观测荧光;(2)双示踪剂测温,即使用2种示踪剂,共用1个激发波长或各自被激光激发形成荧光;(3)单示踪剂双色测温,即利用荧光谱会随温度变化的特性,从1种示踪剂的荧光谱带中选出2个荧光波长进行测量。这些方法均遵循同一原理,即使用2个通道的荧光信号强度建立方程并联立,可以消去非均匀场中示踪剂的局部浓度这一未知量,从而将温度作为唯一的未知变量分离,结合标定后即可通过2种荧光强度的比值实现对温度的定量测量。也有一些研究利用甲苯等示踪剂的荧光随温度变化的特性直接测温[139,247]。

单示踪剂双色测温因试验系统搭建难度相对较低,近年来在发动机研究中较为多见。如Gessenhardt等[248]、Peterson等[240,249]、Scott等[250]和Kaiser等[251]近年来的研究均使用甲苯作为燃料的示踪剂开展双色测温,其中Scott等[250]的研究还使用了激光诱导光栅光谱与PLIF联用的标定方式。图72所示为Peterson等[249]的PLIF-PIV联用系统。Wang等[252]使用对二甲苯作为示踪剂在定容弹内实施喷雾混合气温度测量。

图72 甲苯LIF测温与PIV联用的缸内测试[249]

双示踪剂测温需要蒸发全过程中2种示踪剂的蒸发比例保持一致,否则会导致无法求解温度,这一问题在高温下尤其突出,因此示踪剂和燃料的匹配非常重要。Itani等[253]选用对二甲苯和1-甲基萘作为示踪剂验证了在发动机缸内温度压力条件下可以使用这对示踪剂进行测温。

双谱线测温需要2种激光波长,系统布置相对复杂,但由于双谱线测温可以使用OH等自由基或产物作为荧光物质,因此适合于燃烧场测试。在混合气温度场的研究中,采用加入示踪剂的方法也较为常见。如Zigan等[254]测量GDI喷雾场中的混合气温度与浓度,采用3-戊酮示踪剂、248和308 nm双波长激发的方式实现。

PLIF和LIF进行温度测量可以实现较高的精度,Murray等[255]就曾报道测量精度达到1 K的喷雾场温度测试结果,Escobar等[256]使用皮秒级别的激光器进行荧光测温,其精度达到0.2 K。但是过去的研究中,测温精度较高的案例多数出现在温度较低的液相测量且温度梯度不大的场合。对于发动机条件下的复杂燃烧场的气相测温,测温误差在1%或10 K级别已属于较好的结果[257]。

2.6.5.4 复合诱导荧光法喷雾测量

LIEF技术在测量喷雾两相流时常见片光截面测量的形式,即PLIEF。孙田等[31, 214, 258]、郭红松等[32-33]、谢腾飞等[259]和王卓卓等[260]使用PLIEF技术研究了柴油喷雾的气液相分离。通过模型假设和计算修正,可以实现对喷雾中气液相浓度的定量测量[31, 214]。近年来,Tang等[261]和Andersson等[262]针对汽油类喷雾开展PLIEF研究,Zhang等[263-264]的PLIEF试验研究解析了GDI发动机闪沸喷雾的内部气液相结构以及压电喷油器的闪沸喷雾特性。LIEF技术目前的发展趋势是拓展测温[265]以及与其他测试方法联用[215]以进一步增强解析能力。

2.6.5.5 油膜测量

除了前述PLIF相关的各类流场中的片光测量,在发动机研究中LIF因信号灵敏还常被用于测量油膜的厚度,该类研究多使用激光光束(体积光)作为光源。如Liu等[266]使用LIF研究了GDI发动机活塞表面燃料撞壁形成油膜的厚度,研究解析了壁面温度较高的情况下油膜的变化,见图73。此外,润滑油的油膜测量也是LIF测试中的一个重要分支,如Ito等[267]、Ayranci等[268]和Obert等[269]使用LIF方法测量了润滑油在气缸表面形成油膜的情况。油膜测试的关键环节是标定荧光强度与油膜厚度之间的关系,其误差评估主要由拟合的R2表征,研究表明LIF油膜测试中标定的R2可以达到0.96以上。

图73 LIF测量撞壁油膜厚度[266]

2.7 激光诱导炽光法

双色法和消光法都是对碳烟进行光程方向的测试,得到的是光程方向的累计结果,只有轴对称的火焰,才可以用反演算法得到过轴线平面的碳烟信息[270]。但发动机实际工作过程中碳烟的分布是不均匀的,因此需要激光片光法进行进一步的空间解析。激光诱导炽光法(Laser Induced Incandescence,LII)可以很好地满足碳烟缸内测试的要求,获取激光片光照射薄层内(通常0.5~1.0 mm)瞬时碳烟二维空间分布,引起研究者的广泛关注。

LII的基本原理是将脉宽为几纳秒的激光射入碳烟粒子云团,在激光照射下碳烟颗粒的温度迅速上升(4000 K左右),发出与升高温度相对应的黑体辐射,其大小与激光光束内的碳烟体积分数成正比,因此可以反映碳烟的浓度分布[271]。激光脉冲过后,由于碳烟粒子的向外辐射、与周围气体之间的热传递以及碳粒表面碎片的挥发,碳粒温度逐渐降低,LII信号随之衰减,其衰减速度与粒子尺寸大小相关。因此通过检测碳烟粒子在激光加热后发出的LII信号,即可得到碳烟浓度和尺寸信息[272]。LII测试过程中,碳烟颗粒经过激光加热后产生的辐射远高于周围火焰(2000 K左右)的辐射,这样可以有效地剔除火焰自身的辐射干扰,有利于对燃烧过程中的碳烟颗粒进行研究,探寻燃烧和污染物的生成机理[273]。

典型的发动机缸内碳烟LII测试系统如图74所示[274],一台Nd:YAG脉冲激光器发出的532 nm光束通过透镜组形成水平片光(40 mm×0.3 mm),射入光学发动机的透明气缸内。一面反射镜置于加长活塞内,反射出燃烧室内被激光加热的碳粒炽光信号和火焰自然发光辐射图像,并由增强型CCD相机接收。在相机前放置滤光片,抑制火焰辐射对LII信号的干扰,同时减小粒子所产生的弹性散射的影响。所获得的炽光信号通过标定校准即可得到片光照射区域内定量碳烟体积分数。

图74 LII试验系统示意图[274]

获取高质量的LII信号是碳烟定量测试的关键,合理选择激发波长和探测波长,可以优化信噪比。当使用可见光时,柴油机中大多数碳烟粒子会发生瑞利散射,粒子的吸收效率近似与波长的折射率和尺寸呈反比变化。因此较短的波长可能会更有效地加热碳粒。然而紫外波长会引发PAH的荧光。例如使用266 nm的激光时,会观测到400 nm附近产生大量荧光,与LII信号相干扰。采用532 nm波长对于激发效率和信噪比是个比较好的折中选择。当采用532 nm的激光时,任何PAH或其他分子产生的荧光属于长波段或者红外,可以用滤镜去掉。1064 nm波长的激光由于不会产生荧光信号,也可以作为激发波长,但不可见的红外激光调节难度较大,需要操作人员具有较丰富经验。研究表明LII信号在400 nm左右获得较好的信噪比,但考虑到探测器件特性,为增强LII信号强度,也有选择700 nm附近的波长[275]。但无论选择哪种波长,一定要注意避开其他物质的荧光区域。被碳烟粒子、灰尘或壁面散射的少量激光通过滤镜会和LII信号发生严重干涉,带阻滤光片可以用来阻挡激光并允许其他波长的光线通过,因此采用带阻滤光片可以获得更好的信噪比。此外,调节增强型CCD相机的开始采集时间,也可以优化信噪比。这主要因为液滴和壁面对激光的散射主要发生在几个纳秒的激光脉冲内,被诱导出来的荧光衰减很快,生存周期仅为20 ns,而炽光信号可以持续数百纳秒,因此可以将增强型CCD的采集时间推迟,来减少散射光和荧光的干扰。激光能量也是影响LII信号的关键因素,太小不足以加热粒子,太大造成碳粒汽化,碳烟体积浓度降低,炽光信号衰减。因此对于LII测试系统存在一个最佳激光能量范围,在此范围内,炽光信号不依赖于激光能量,仅与当地碳烟浓度有关。通常选择激光能量大约为1×107~1×108W/cm2[276]。典型LII测试系统的激发和探测波长如表9所示。

表9 LII测试系统参数总结

最早对LII 进行详细研究的是Eckbreth。他在1977年研究Raman 散射测量时提出了激光加热粒子的概念[281]。1984年Melton[282]发表了运用LII 原理进行粒子测量的第一篇论文。Melton的工作表明,由于LII 信号几乎与碳烟体积浓度成正比,因此这一技术在碳烟的体积浓度测量上具有重要的潜力。美国桑迪亚国家实验室的Dec等于1991年在一台可视化重型直喷柴油机上进行LII测试,最早将激光诱导炽光法应用于直喷柴油机燃烧室内碳烟分布观测。此后Dec将LII与激光诱导荧光技术相结合,做了大量基础研究工作,并于1997年提出了著名的直喷式柴油机新概念燃烧模型,发现柴油机碳烟生成的2个重要因素是燃油中多环芳香烃的化学作用和扩散火焰中空气卷吸量的多少[283]。

在LII测试中,碳烟粒子发出的炽光信号由探测系统获得,采用适当的校准方法分析炽光信号,即可获得碳烟体积分数。很多研究小组通过校准系数C来定量获取浓度,即:

fv=C×Ip

(14)

其中,fv为碳烟体积分数,Ip为探测到的LII信号强度。在这些研究中,校准参数可采用快速采样或者消光法通过关联已知碳烟体积分数和LII信号强度来获得。

Greis等[274]在一台高压共轨柴油机上对碳烟的生成和氧化过程进行研究,使用采样阀进行浓度校准,获得不同时刻的碳烟浓度二维分布,并结合火焰直拍图像进行分析。所获得的不同曲轴转角图像如图75所示,上行为直接拍摄的火焰图像,由于燃烧后期火焰亮度有所下降,为了获得较好的效果,最后2张图片被增强了3倍。下行为片光薄层内碳烟浓度分布。试验结果表明,在燃烧后期,大部分碳烟集中在燃烧室凹坑的中央,没有被氧化掉,这主要是因为中心区域流动较弱,产生相对低温区域,减弱了碳烟的氧化效果,应通过燃烧室形状优化改善碳烟氧化状况。

图75 不同曲轴转角火焰图像和碳烟浓度分布对比[274]

清华大学郑亮等[284]在GDI汽油机上开展缸内碳烟浓度分布测试,并采用消光法进行标定。研究结果表明,当喷油碰到活塞顶形成油膜时,池火区域的峰值碳烟浓度可以数倍地高于燃烧室自由空间;通过采用2次喷射(进气行程中和压缩行程中各1次)并优化第二次喷射的时刻,可以有效地减少池火碳烟的生成。

采用快速采样或者消光法进行校准时,如果校准条件和测试条件相比没有明显变动,测量结果还是比较精确的。但实际测量中校准环境和测试环境很难保持一致,如气体温度、颗粒组分、环境压力等变化会导致很大的误差。

2002年Snelling和Smallwood等[285-286]提出了一种校准LII系统的新方法,采用不同的滤光片,获得不同波长上的炽光信号,通过双色法测出被激光片光加热的碳烟粒子温度,可以获得绝对的碳烟体积分数,其基本原理总结如下:

(15)

(16)

这里λ1和λ2代表2个探测波长,E(mλ)是碳烟折射率的函数,称之为“碳烟吸收函数”。很多研究表明,E(mλ)=0.30±0.06,并且在可见光和近红外区域内近似为常数,此处推荐E(mλ)在2个波长下都取0.3[275]。c为光速、h为普朗克常数、k为玻耳兹曼常数,Tp为碳烟粒子温度。当探测系统在增益GEXP下,获得LII信号强度为VEXP。fv为测试区域内碳烟粒子云的碳烟体积分数。η为该系统的校准因子,需要事先对一个已知光谱辐射强度的发射源,如标准钨带灯或者黑体炉来进行校准获得。wb为激光片光厚度。采用该方法,何旭等[287]在液体燃烧器上,对不同掺混比例的生物柴油-柴油混合燃料的碳烟生成特性进行研究,发现含氧燃料可以大幅度降低碳烟生成。在此基础上,何旭等[288]在ICCD相机上安装双像器,同时在2个波长下获取火焰中的二维LII图像,直接计算出二维碳烟浓度分布。由于利用双色法标定LII图像的过程简单、测试精度高、系统容易搭建、可以在线进行标定,得到迅速推广和应用,成为目前最热门的标定方法。

从这种二维自补偿双色LII测试系统可以看出[279, 288-289],试验过程中产生的误差主要来源于2个方面:(1)标定过程中的误差。在使用ICCD相机进行已知辐射特性的标准光源标定时,标准光源自身具有不确定性,其制造厂家通常会给出相关参数,一般来说对于一个已知的窄带滤镜,其光谱辐射的不确定度为一个定值。试验光路中各光学元器件如分束器、滤镜、相机镜头等也会造成信号采集误差,但这部分影响极小,可忽略不计。由于ICCD相机门宽很小,曝光时间在20 ns左右,会产生光子噪声,可以考虑用平场校正的方法来修正。(2)数据采集过程中的误差。如激光片光厚度wb的测量存在一定的误差,E(mλ)参数选择存在一定的不确定性[275]。此外,CCD芯片上像素点响应的非均匀性也会产生误差。不同火焰中,碳烟被激光加热后的冷却速度是不同的。以40 ns门宽为例,不同的冷却速度会产生不同强度的信号,会带来不超过5%的误差。碳烟产生的炽光信号在到达ICCD相机之前,会被当地碳烟云团所吸收衰减,虽然可以采用Bouguer法则来修正,但这需要精确知道测试区域和ICCD之间的碳烟浓度,而对于不稳定火焰的瞬态测试,这是不可能的,所以只能以误差来对待,而这部分误差最高可以达到17%。关于LII测试误差的详细讨论可以参考文献[290-291]。

综上所述,LII是一项相对新颖的技术,在一定的激光能量范围内,炽光信号和碳烟体积分数成正比,特别适合于测量碳烟集中区域某一平面的瞬时空间二维浓度分布。炽光信号可以采用合适的相机延时、曝光时间和滤光片,来抑制背景火焰、消除液滴造成的散射光以及受激光诱导产生的荧光,获取较高的信噪比,得到高质量的图片。LII和其他技术联合使用还可以获得粒径分布、数量密度等碳烟信息。随着激光器稳定性提高、价格下降、操作使用更为方便以及信息处理算法的不断改进,LII在发动机研究以及相关领域中有着更加广阔的应用前景。

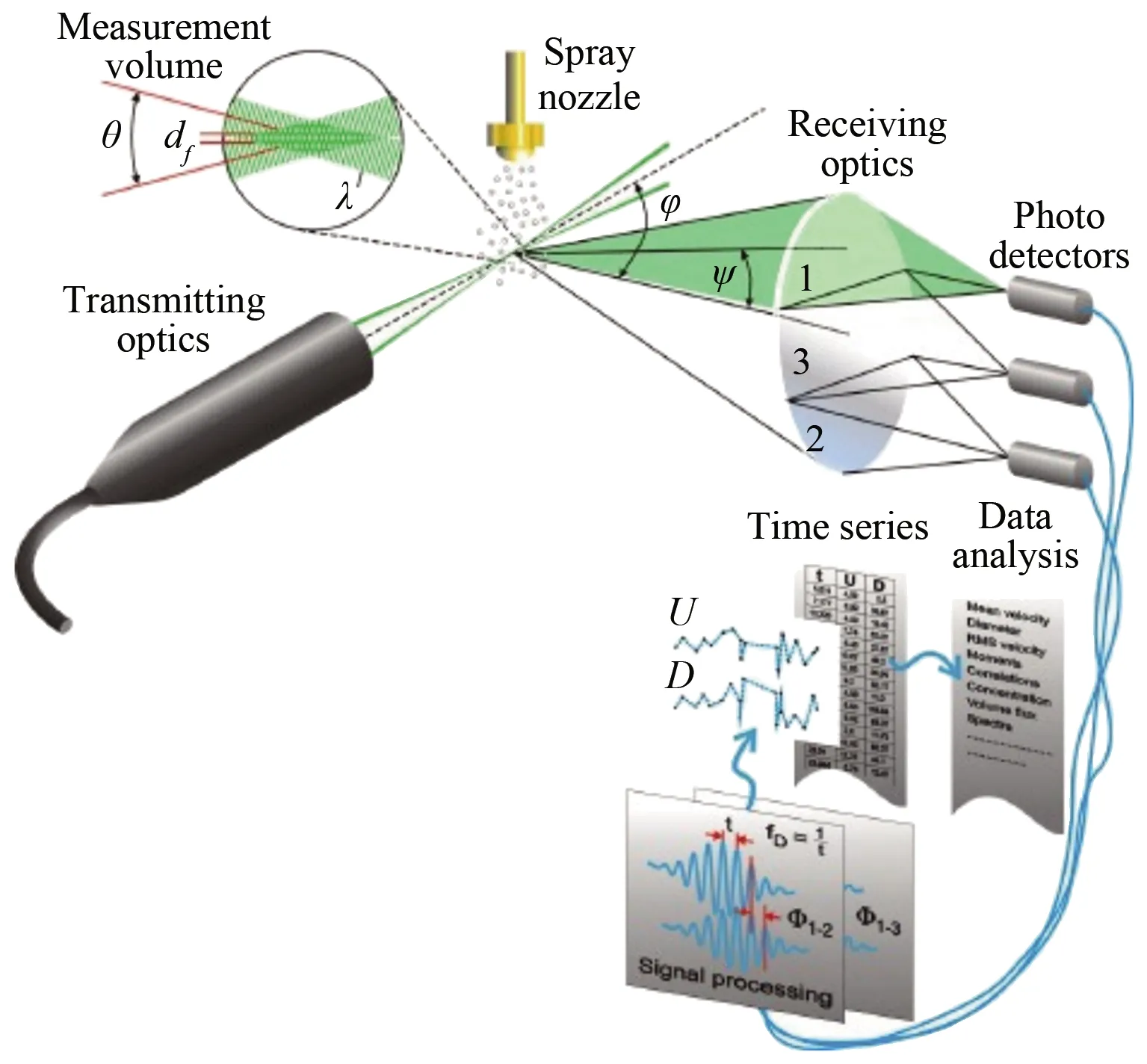

2.8 相位多普勒粒子测试

相位多普勒粒子测试(Phase Doppler Particle Analyzer, PDPA)技术可以同时测量液滴速度和粒径,具有较高的时空分辨率,在发动机喷雾研究中得到了广泛应用。

PDPA测量液滴速度的原理为激光的多普勒效应,如图76所示,2束具有相同波长的相干激光汇聚于一点,形成测量体,测量体处产生干涉条纹。当2束激光的波长和夹角已知时,即可得到干涉条纹的间距。当液滴以一定的速度经过测量体时,由于干涉条纹的存在,其散射光的光强也以一定的频率发生周期性变化。通过测量光强变化的频率,结合干涉条纹的间距,即可得到液滴在干涉条纹垂直方向上的速度分量。若有3组波长不同且方向不同的入射激光,则可以实现液滴三维速度的测量。

图76 PDPA测速原理

PDPA测量液滴粒径的原理为洛伦兹-米氏散射理论。如图77所示,当光线射入球形液滴后,其散射光由反射光和若干阶折射光组成。

图77 光线进入球形液滴后的散射[292]

根据洛伦兹-米氏散射方程,当采用2个位于不同空间位置的接收器同时接收散射光信号时,2个接收器接收到的光强信号的相位差满足以下公式。

对于反射光:

(17)

对于一阶折射光:

(18)

式中,Φ为相位差,d为液滴直径,λ为激光波长,nrel为相对折射率,θ、ψ和φ为与接收器空间位置有关的量。式中除了相位差和液滴直径外,其余所有参数均为常量。因此通过测量相位差即可得到液滴直径,并且无需对测量结果进行标定。

为了获得可靠的结果,需要对反射光或一阶折射光的光强进行测量。然而在实际测量过程中,接收到的散射光信号往往同时包含着反射光和各阶折射光。为了尽可能地排除多余信号的干扰,需要选取合适的接收角度。图78给出了不同接收角度下各阶散射光在平行极性和垂直极性上的光强分布。对平行极性而言,当入射光与接收器的夹角为68.8°时,反射光的光强为零。此时一阶折射光与反射光光强之比最大,即信噪比最高。

图78 不同接收角度下各阶散射光的光强分布[292]

PDPA系统由激光器、布拉格单元、发射探头、接收探头、数据处理器以及三维坐标架等部分组成。Dantec公司的测试系统如图79所示,激光器为Coherent公司的Innova 70C型氩离子激光器。

图79 PDPA系统实物图

通过不同波长的组合,PDPA可以实现三维速度的测量。以波长为514.5 nm的激光测量一维速度为例,激光从激光器发出后经布拉格单元,分解成2束激光能量相当的激光,并在透镜的作用下相交于一点,形成测量体。油滴经过测量体时散射的光信号由接收探头内的光电倍增管接收并转换为电信号。信号处理器从中筛选出有效信号,由此计算出油滴的速度、粒径等信息。发射探头和接收探头置于精度为0.1 mm的三维移动坐标架上,以实现信号的快速自动采集。

虽然PDPA能够较为准确地测量流体的运动,但是它仍然会如其他光学测试手段一样,存在一定的误差。系统误差主要来源于粒子球形度、光信号校准(Burst validation)、粒子平均误差、粒子轨迹模糊和狭缝等效应。高速粒子在运动过程中会由于空气阻力或黏性应力的影响发生形变,亦或在喷雾较浓区域发生液滴聚合等,形成不规则球体。而PDPA测试是根据进入测量体的液滴曲率来计算直径,所以粒子的形状和运动方向对测试结果有较大影响。光信号校准效应指的是信号接收器收到的光信号强度对测试的影响。信号过强或过弱都会导致信号处理器不能有效处理数据,所以在测试过程中,需要注意激光能量的选择。粒子平均误差效应指的是在高速喷射条件下,多个粒子在给定的时间段内同时经过测量体时,所获取的粒子速度会偏高或不准确,这也是PDPA在测量较浓喷雾区液滴特性时具有局限性的原因之一。粒子轨迹模糊效应是因为激光光束强度的高斯分布特性所致。如果粒子直径大于光束直径,经粒子反射和折射后的信号混合在一起,由信号接收器采集。由于PDPA的信号分析只取决于某一信号的强度,因此,PDPA在测量大粒径粒子时将会出现较大偏差。狭缝效应在原理上有点类似于粒子轨迹模糊效应。PDPA中的狭缝效应指的是在某些情况下狭缝会抑制用于计算粒子直径的散射光强度。

车用发动机采用脉冲式喷雾方式,喷射脉宽多在0.5~5.0 ms之间。其强瞬态特性导致喷雾过程中同一位置的液滴速度和粒径均有着较大的变化范围。因此,当利用PDPA测试发动机喷油器喷雾特性时,PDPA的测量结果是基于几十到几百次喷射的统计数据,以获取足够多的样本数来计算喷雾过程中的液滴直径和速度。

图80给出了一旋流式喷油器中经过某一测量点的油滴的轴向速度和直径随时间的变化图[293]。图中黑点表示原始测量数据,每一个黑点对应一个油滴速度或直径数据,白点表示计算得到的平均值。计算方法为将采集持续期等分为若干个区间,对每个区间内采集到的数据进行算术平均。计算公式为:

图80 PDPA原始测量数据及平均值[293]

(19)

(20)

式中Ni为第i个时间段内测得的样本数,vij和Dij分别指第i个时间段内测得的第j个样本的速度和粒径。

有不同的特征参数可以用于评价燃油破碎特性,如索特平均直径、DV90、DV50等。因此,在实际应用中,需要对所测量的液体直径数据进行二次处理,计算出相应的特征参数。其计算方法在本文中不再赘述。

PDPA测试需要采集几十到几百次的喷雾油滴数据。如在高压容弹中进行,会导致喷雾残留在容弹中,影响测量精度。因此,PDPA对油滴的测试多在常规大气压力下开展。郭恒杰等[293]搭建了一套基于三维相位多普勒测试技术的开放式喷雾试验台,对旋流式汽油缸内直喷(GDI)喷油器的喷雾开展了研究,对不同时刻横、纵2个截面上喷雾的流动状态和粒径分布进行了耦合分析,如图81和82所示。结果表明利用三维PDPA系统能够较好地反演喷雾破碎后的液滴速度和直径的变化,并能够同时对不同速度和直径的液滴间相互作用展开分析。杜青等[294]利用三维PDPA分析了常压下幂律流体旋流射流的液滴速度和粒径分布特性。

图81 不同时刻纵截面上油滴直径和速度分布图[293]

图82 不同时刻横截面上油滴直径和速度分布图[293]

为了更真实地反应发动机缸内工作状态,利用PDPA测量非常压下的喷雾油滴也有所报道[295-300]。郭恒杰等[295]在一连续流动高压定容弹内比较研究了柴油和棕榈油等的喷雾破碎特性,其背压变化范围为1.2~2.5 MPa。进一步通过对粒径数据的二次梳理,分析了不同燃油间的索特平均直径、DV10、DV50和DV90的差异。Li等[298]通过比较丁醇和汽油的喷雾特性(其背压变化范围为0.1~0.5 MPa),系统地分析了燃油物性对液滴速度和直径的影响。闪沸是汽油直喷(GDI)发动机工作中频繁出现的现象[301],引起了大量的关注[296-297, 299-300]。Li和Guo等[296-297]利用PDPA研究了宽背压范围(从负压到高背压)的油滴破碎质量,并进一步解释了油束间相互作用下的粒径和速度特性。Wang等[299]利用PDPA解析了积碳GDI喷油器在闪沸条件下的喷雾特性。

为进一步理解发动机的缸内喷雾特性,一些研究人员利用光学发动机展开了相关工作。Guo等[102]在一光学直喷汽油机内研究了不同工况下闪沸对喷雾特性的影响,其结果表明油温的增加(从20 ℃到60 ℃)有利于粒径的降低,但油滴均匀性下降;同时油温的进一步增加(90℃)只能略微降低直径,但油滴的均匀性变好。Locoste等[302]基于一可连续工作的快速压缩机研究了PDPA系统设置参数对测量结果的影响,并进一步研究了不同喷射压力(60~160 MPa)和不同环境压力(1.6~6.0 MPa)下的粒度特性。

3 总结与展望

发动机光学诊断技术以发动机缸内流动、喷雾、混合与燃烧为研究背景,在定容燃烧弹、快速压缩机、光学发动机等试验装置上,采用纹影法、双色法、消光法、折射率匹配法、PIV、LIF、LII、PDPA等多种光学测试手段,获取速度场、浓度场、温度场、喷雾液滴的粒径、形态信息与速度、燃烧场中各种中间组分浓度分布、火焰形态、碳烟生成特性等发动机缸内工作过程关键信息,系统地研究发动机的气流运动、喷雾、混合气形成、燃烧过程和污染物生成与排放等,对发动机的工业设计、性能评估和自主研发具有不可替代的重要意义。各项常用光学诊断方法的空间、时间分辨能力和发动机测量中的应用范围总结见表10。同时,对光学诊断技术在发动机这种狭小封闭空间内高温高压高湍流情况的应用进行有益探索,对丰富流动和燃烧理论的研究也具有重要意义。

表10 发动机常用光学诊断时空分辨能力和适用范围

为更加清楚地认识流动/燃烧机理并满足工程应用的需求,未来的光学测试技术将面向高速、多维度、同步测量、多组分测量等方向发展,研究内容日趋丰富:

(1)当前,科研人员对于实验室尺度的试验装置已经进行了广泛的研究。这些系统结构较为简单,流动、燃烧特性较容易测量。但是,实际发动机系统具有更加复杂的结构设计,如多孔喷射的汽油/柴油发动机等。由于观察窗口受限或不存在,这些系统中的光学测试难度较大,因此需要发展更加先进的试验装置和测试技术以满足测试需求。

(2)常见发动机的燃料多为液体燃料,如柴油、汽油等,然而大部分现有的燃烧理论是建立在气体燃料和氧化剂反应的基础上。因此需要解析液体燃料中的液滴破碎、液滴蒸发的化学动力学机理及液滴与气相燃烧的相互作用机制,以丰富和完善燃烧机理。同时,随着试验装置的压力和温度逐渐提高,有可能导致燃料进入超临界状态,产生新的现象。

(3)光学测试中,为同时测得多种特性参数(如温度、浓度、速度、折射率等),有可能在同一流动/燃烧系统中同时使用多种测量技术。同时,试验设置也将变得十分复杂,对光学元件、信号采集系统、信号同步系统等设备的硬性要求和操作人员的专业能力要求也将大大提高。

光学诊断技术作为随现代科学进步而快速发展的一类测试技术,可与传统的物理采样方法结合使用,应用于发动机内部过程的测量,揭示发动机工作过程中复杂的物理化学现象,为发动机性能评估和故障检测提供依据,为实现高效清洁燃烧提供强有力的支持。