籽瓜收获机割台去草秧装置的设计与试验

2020-07-21郭辉王明闯董远德谢知轩

郭辉,王明闯,董远德,谢知轩

(新疆农业大学机电工程学院,新疆 乌鲁木齐 830052)

籽瓜,包括籽用西葫芦、籽用南瓜、打瓜等,主要用于获取瓜籽.籽瓜籽是集多种氨基酸和微量元素为一体的经济作物,具有较高的食用和药用价值,是新疆农户重要的增收作物之一[1-4].籽瓜生长周期短,抗旱耐盐碱能力强,在我国新疆、内蒙古、甘肃等地都有种植,其中新疆籽瓜的种植面积有21万 hm2,产量达30万t,主要分布在昌吉、阜康、塔城地区[5-7].籽瓜收获期为每年的8~10月,传统的收获模式为先集条再收获,且多为牵引式作业,劳动强度大、收获成本高,工作效率低[8-11].随着农业劳动人员的减少,传统的收获模式已不能满足籽瓜大田化的发展需求,因此,为加快籽瓜产业化发展,必须逐步实现籽瓜机械化收获.

去草秧装置是籽瓜收获机割台的关键部件,目前国内外对籽瓜联合收获机械的研究较少,尤其针对割台去草秧装置的研究报道不多.以色列有大型的自走式打瓜联合收获机,但并未见对去除草秧功能的阐述,且其结构庞大、价格昂贵,不适合我国的籽瓜种植模式[12].牛长河等[13]设计了3种去瓜秧装置,但未对去瓜秧效果进行明确阐述,且该装置仅适用于牵引式籽瓜捡拾脱粒机,对自走式籽瓜收获机适应性不强.

现有籽瓜收获机械工作时易被草秧缠绕,导致籽瓜捡拾阶段草秧分离效果较差,造成破碎装置喂入口拥堵及后续脱粒装置瓜籽含杂率增加;且草秧的大量拥堵造成机具工作一段时间需要停机维护,常需1~2人协同辅助清理草秧,增大了人力投入,降低了收获机工作效率[14-16].随着籽瓜收获机械产业的快速发展,如何去除机具瓜秧杂草的夹带缠绕,降低瓜籽含杂率,已经成为现阶段提高籽瓜收获机生产效率的关键所在[17-18].

1 总体结构和工作原理

1.1 总体结构

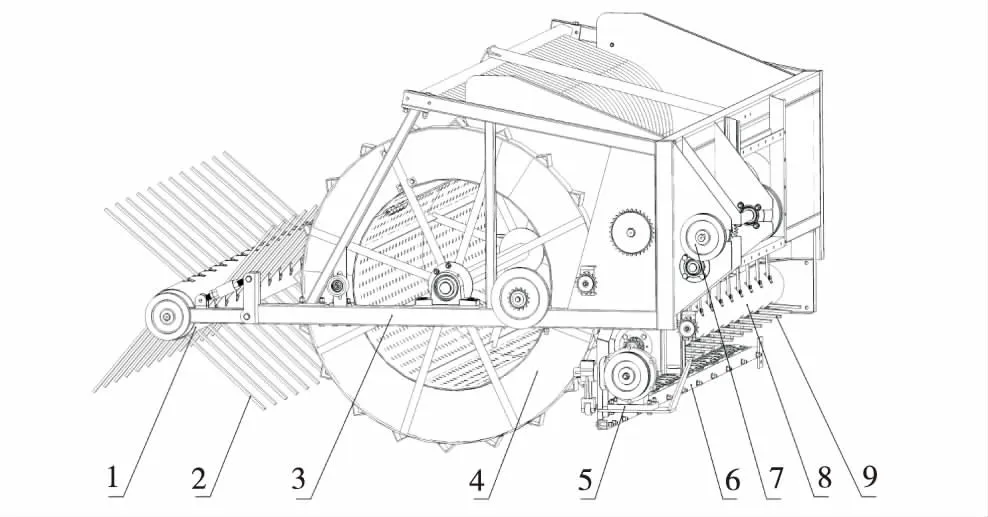

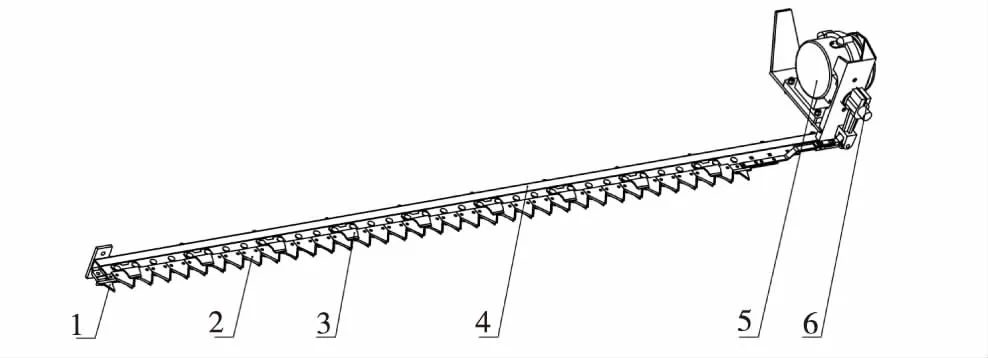

本文设计的去草秧装置由传动系统、打草辊、清草辊、割刀机构、机架等组成.打草辊位于割台最前端,割刀机构位于捡拾机构后方,清草辊位于割刀机构上方.其总体结构如图1所示.

1.2 工作原理

收获机工作时,打草辊带动打草抽条高速旋转,由打草抽条将瓜秧打断,完成籽瓜和瓜秧的分离;通过捡拾机构的转动,伴随着瓜秧杂草的缠绕,扎齿将籽瓜扎起并向前滚动;当瓜秧杂草运动至割刀机构时,摆环箱将带轮的旋转运动转变为摆杆的往复运动,从而带动割刀的直线往复运动,通过动、定刀片的咬合,将直径较大的秧草切断,实现部分秧草的切断掉落;当运动至清草辊时,清草辊带动清草抽条作旋转运动,将缠绕在扎齿上的秧草再次清除,至此完成该装置所有的去除草秧工作.

1:打草辊;2:打草抽条;3:机架;4:捡拾机构;5:摆环箱;6:割刀机构;7:传动系统;8:清草辊;9:清草抽条.1:Cutting device;2:Cutting rubber sheet;3:Frame;4:Pick-up device;5:Wobble box;6:Cutter drive device;7:Transmission system;8:Clearing device;9:Clearing rubber sheet.图1 籽瓜收获机割台去草秧装置示意图Figure 1 The diagram of stalks removing device of seed melon harvester

1.3 传动系统

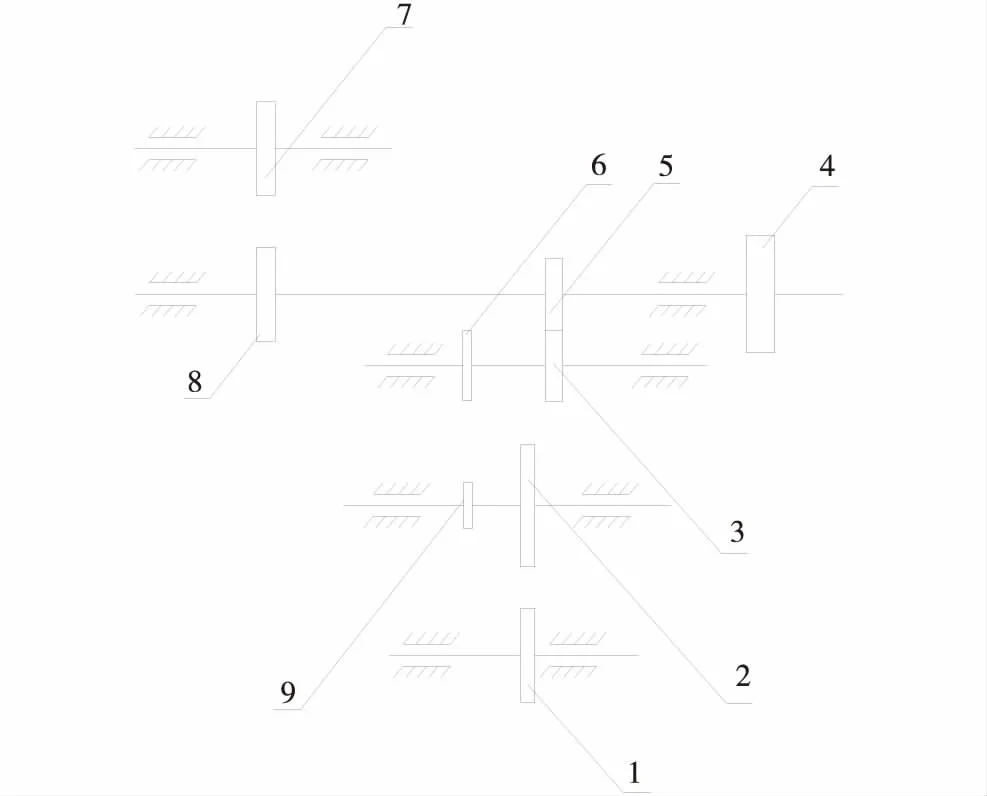

传动系统的设计主要满足割台各装置获得匹配的功率,并保证各除草装置协调工作,进而满足该割台的作业要求.图2为该割台传动系统示意简图.

发动机动力经变速箱后,将动力传递到割台动力输入带轮4,由主动带轮8将动力传递给从动带轮7,从而带动摆环箱摆杆运动;由于打草辊与清草辊转速相反,所以设置换向齿轮5、3;因打草辊位于割台最前端,动力传输距离较远,为动力传输稳定,设置了过渡链轮9和过渡带轮2;由主动链轮6带动过渡带轮9转动,通过过渡带轮2将动力传递给带轮1,从而带动打草辊转动.

2 关键部件设计与分析

2.1 打草辊的设计

打草辊的结构如图3所示,具有调节方便、籽瓜损伤率低、结构简单等优点;该打草辊主要由打草辊轴、打草抽条、打草辊筒、调节拉杆、支撑座等组成.整个打草辊通过支撑座安装在机架上,调节拉杆调节距离在5~25 mm之间,调控打草辊与地面间的距离,以适应田间实际作业情况;打草抽条采用天然橡胶,具有较好的韧性和耐磨性,宽25 mm,厚10 mm,长度500 mm,共48个,安装间距240 mm.

1:带轮;2:过渡带轮;3:从动换向齿轮;4:动力输入带轮;5:主动换向齿轮;6:主动链轮;7:从动带轮;8:主动带轮;9:过渡链轮.1:Pulley;2:Transition pulley;3:Driven reverse gear;4:Power input pulley;5:Active reverse gear;6:Drive sprocket;7:Driven pulley;8:Active pulley;9:Transition sprocket.图2 割台传动示意图Figure 2 Transmission system diagram of the header

1:打草辊轴;2:调节拉杆;3:打草辊筒;4:打草抽条;5:支撑座.1:Axis;2:Adjusting yoke;3:Roller;4:Cutting rubber sheet;5:Support unit.图3 打草辊结构示意图Figure 3 The diagram of cutting device

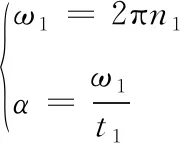

为实现有效打断瓜秧且不损伤籽瓜的目的,需要合理设计打草辊转速.打草辊工作时,其力学分析如图4所示;此时,籽瓜受到打草抽条的切断力F1,地面摩擦力f1,自身重力G;为方便分析,将打草抽条看作刚体计算,则:

1:打草辊筒;2:打草抽条;3:籽瓜.1:Roller;2:Cutting rubber sheet;3:Seed melon.图4 打草辊工作力学分析图Figure 4 Stress analysis of cutting device

(1)

式中,n1为打草辊转速,r/min;α为打草辊加速度,r/s2;t1为打草辊稳定运转所用时间,s;ω1为打草辊角速度,rad/s.

打草辊转动惯量J0

(2)

式中,J1为打草辊筒的转动惯量,(kg·m2);J2为打草抽条的转动惯量,(kg·m2);m1为打草滚筒质量,kg;m2为单个打草抽条质量,g;R1为打草辊筒外直径,m;R2为打草辊筒内直径,m;l1为打草抽条有效工作长度,m.

打草抽条对瓜秧切断力F1:

(3)

式中,M1为打草辊转矩,N·m;l2为力F1的力臂,mm.

结合(1)、(2)、(3)式,得

(4)

式中,δ1为切断瓜秧所需要的力,N;δ2为籽瓜破裂所需要的力,N.

从式(4)可知,打草抽条产生的瓜秧切断力F1与打草辊转速n1成正比关系.

正常工作时,打草辊筒内外直径R2、R1分别为213、219 mm;打草抽条有效工作长度l1取420~450 mm;打草滚筒质量m1取30 kg;单个打草抽条质量m2取150 g;打草辊稳定运转所用时间t1取5 s;籽瓜收获时,瓜秧杂草多枯萎败坏,切断瓜秧所需要的力δ1较小,可忽略;籽瓜破裂形式不同,其破裂力大小就不同,文中籽瓜破裂指籽瓜破烂,漏出瓜籽,取破裂力δ2范围为1 200~1 300 N;F1的力臂l2取530 mm.综上,为确保打草辊不损伤籽瓜且顺利将瓜秧打断,取打草辊转速385 r/min.

2.2 割刀机构的设计

2.2.1 割刀机构 该割刀机构采用标准型往复式割刀[19-20].主要由摆环箱、定刀片、动刀片、护韧器等构成,如图5所示.

1:定刀片;2:动刀片;3:护韧器;4:刀架;5:摆环箱;6:摆杆.1:Cutter stator;2:Cutter blade;3:Protector;4:Cutting frame;5:Wobble box;6:Rocking bar.图5 割刀机构示意图Figure 5 The diagram of cutter drive mechanism device

2.2.2 割刀运动特性分析 割刀动刀片切割速度对割刀机构的切割性能有重要影响.图6为动刀片运动特性简图.

建立动刀片的运动方程为:

X=-rcosωt

(5)

式中,X为动刀片运动距离,m;r为摆杆长度,m;ω为摆杆角速度,rad/s;t为摆杆摆动时间,s.

对上式求导,得动刀片速度vx:

(6)

结合式(5),可得:

(7)

由此,可知割刀位移与割刀速度之间的关系为椭圆方程式,且在割刀运动过程中,割刀的速度是时刻变化的.

为研究方便,将该椭圆方程长半轴缩小ω倍,则割刀位移与割刀速度之间的关系为标准圆方程:

X2+vx2=r2

(8)

1:动刀片;2:连杆;3:摆杆.1:Cutter blade;2:Rod;3:Rocking bar.图6 动刀片运动特性示意图Figure 6 Schematic diagram of blade motion characteristics

割刀动刀片的平均速度vp的计算公式为:

(9)

式中,s为动刀片单个行程位移量,mm;t2为动刀片单个行程所用时间,s;n2为摆环箱曲柄转速,r/min;H为割刀进距,即收获机在动刀片单个行程内的前进距离,mm;V为收获机正常工作速度,km/h.

则割刀的速度vp与收获机前进速度V的比值λ为:

(10)

收获机正常工作时,前进速度为1.8 km/h,λ一般取0.8~1.2,则动刀片切割速度取0.6 m/s.

2.3 清草辊的设计

清草辊与打草辊结构相似,由清草辊轴、清草抽条、清草辊筒、支撑板等组成,如图7所示,其功能是清除缠绕在扎齿上的草秧枝蔓.清草辊由位于两侧的支撑板固定在机架上;清草抽条均匀安装在清草滚筒上,长170 mm,宽25 mm,共48个,安装间距200 mm,材质与打草抽条一致.为避免清草抽条将籽瓜从扎齿上打落,清草抽条外端距扎齿顶部15~20 mm.

1:清草辊轴;2:清草辊筒;3:清草抽条;4:支撑板.1:Axis;2:Roller;3:Clearing rubber sheet;4:Support plate.图7 清草辊结构示意图Figure 7 The diagramof grass clearing device

根据前期预试验发现,籽瓜经过清草辊时,由于受重力和离心力的影响,部分籽瓜从扎齿根部向外脱落,造成清草抽条与籽瓜直接接触.为避免籽瓜掉落,对清草抽条与籽瓜接触瞬间进行力学分析,此时,籽瓜受到清草抽条产生的力F3,籽瓜间的挤压力FN、摩擦力f等,具体力学分析如图8所示.

1:清草抽条;2:籽瓜;3:扎齿.1:Clearing rubber sheet;2:Seed melon;3:Stab rods.图8 清草辊工作力学模型Figure 8 Stress analysis of grass clearing device

籽瓜不掉落,须满足:

FNcosχ+fsinχ+F4-mg-F3cosχ>0

(11)

式中,F4为草秧对籽瓜的拉力,N;F3为清草抽条对籽瓜的力,N;m为籽瓜质量,kg;χ为F3与重力的夹角,(°);g为重力加速度,取10 m/s2.

由式(4)同理可知,清草抽条产生的力F3为:

(12)

式中,m3为清草辊筒质量,kg;m4为单个清草抽条质量,kg;R3为清草辊筒外直径,mm;R4为清草辊筒内直径,mm;l3为清草抽条长度mm;l4为F3的作用力臂,mm;t3为清草辊稳定运转所用时间,s;n3为清草辊转速,r/min.

结合式(12)可得:

(13)

其中,清草辊筒内外直径R3、R4分别取173、180 mm;清草辊筒质量m3取20 kg;清草抽条质量m4取0.12 kg;籽瓜质量m取2.6 kg;清草抽条长度l3取170 mm;F3作用力臂l4取260 mm;清草辊稳定运转所用时间t3取5 s;秧草对籽瓜的拉力F4由万能试验机测定,取96 N;籽瓜捡拾过程中,籽瓜间的挤压力形式复杂,为方便研究,本文以接触面积为4 cm2,通过万能试验机测定使籽瓜变形的最小压力FN为1 285 N;摩擦力f由籽瓜随捡拾机构旋转产生的向心力提供,较小可忽略不计;χ值与扎齿的安装位置有关,取6.5°;则清草辊转速小于445 r/min,考虑到转速过快功耗增加,且传动比不易调整,取清草辊转速为405 r/min.

3 去草秧装置试验验证

3.1 去草秧装置试验条件

2019年8月中旬,在新疆吉木萨尔县红旗农场对该籽瓜收获机割台去草秧装置进行了田间试验.试验地种植品种为籽瓜‘红大片’,种植模式为滴灌覆膜平作,一膜双行,膜间距0.7 m,株距20~25 mm.试验车体为4ZZ-300型自走式籽瓜联合收获机,由新疆振隆农机制造有限公司制造,配套动力92 kW,作业幅宽3 m.图9为该去草秧装置田间试验.

图9 去草秧装置田间试验Figure 9 Field experiment of stalks removing device

3.2 试验方法

根据DG-T115-2019农业机械推广鉴定大纲中对籽瓜收获机的相关规定,对测区内瓜籽含杂率进行测量.瓜籽含杂率是指:测区内,从出籽口中随机取样,瓜秧杂草等杂质占样品质量比例.本次试验收获机工作车速为1.8 km/h,其中打草辊转速为385 r/min、割刀动刀片速度为0.6 m/s、清草辊转速为405 r/min;试验地长度125 m,测区长度为80 m,测区宽度10 m.试验重复3次,结果见表1.

3.3 结果与分析

3.3.1 试验结果 由表1可知,当打草辊转速为385 r/min、割刀动刀片速度为0.6 m/s、清草辊转速为405 r/min时,收获机瓜籽含杂率为12.31%.

3.3.2 分析 通过对去草秧装置田间工作过程观察分析,发现造成含杂率的因素有以下2点:

表1 去草秧装置田间试验结果

1)打草辊与地面间距:试验中发现,打草辊与地面间的距离随田地的平整程度变化;间距变小,籽瓜易被打草抽条损伤;间距变大,部分瓜秧无法被切断,造成较多瓜秧随籽瓜一同被捡拾,增大了去草秧难度.解决方法:根据地面情况,调整打草辊调节拉杆;可通过机具割台调节油缸,将割台整体向上适当调整.

2)清草辊与割刀的安装位置:为避免割刀刀片将瓜损伤及清草抽条将瓜打落造成籽粒损失,割刀机构和清草辊距扎齿顶部有一定距离,造成缠绕在扎齿根部的秧草无法被去除,从而增大了瓜籽含杂率.草秧缠绕在扎齿根部,现有去草秧装置无法将其清除,需今后对此类问题作进一步研究.

4 结论

该去草秧装置设计3个环节将瓜秧杂草去除:通过打草辊将秧草切断避免秧草缠绕捡拾装置,由割刀机构切断附着在扎齿外部的秧草,通过清草辊实现扎齿外部秧草的清除打落,有效解决了瓜籽含杂率较高的问题.

通过对打草辊、割刀机构、清草辊的设计分析,确定打草辊打草抽条安装间距240 mm,共48个,打草辊转速为385 r/min;确定割刀机构动刀片速度为0.6 m/s;确定清草辊清草抽条安装间距200 mm,共48个,抽条外端距扎齿顶部15~20 mm,清草辊转速405 r/min.最后对该机进行试验验证得:瓜籽含杂率为12.31%,该结果可为后续研制籽瓜联合收获机提供参考.