马铃薯中耕施肥机的设计与试验

2020-07-21夏敏孙鹏孔皓宁旺云

夏敏,孙鹏,孔皓,宁旺云

(云南农业大学机电工程学院,云南 昆明 650201)

马铃薯是我国继小麦、水稻、玉米之后的第四大作物[1],在新形势下,马铃薯在促进地方经济发展、增加农民收入等方面持续发挥着重要作用[2].云南省作为马铃薯生产大省,高原独有的气候条件非常适合其生长,该地区是我国马铃薯种植主要产区之一[3].云南省马铃薯的干物质含量和淀粉含量高、还原糖含量低以及绿色无污染等特点逐渐使云南成为了世界公认的马铃薯种植适宜区和加工型马铃薯生产区[4].中耕是马铃薯生产的重要环节[5],主要作用是疏松土壤,提高土壤蓄水率和土壤温度,扩大匍匐茎活动空间,减少匍匐茎生长阻力,从而促进马铃薯生长.近年来国内外针对农业机械方面做了大量研究,如马彩龙等[6]设计了1种针对我国北方旱区玉米全膜双垄沟播种植模式下的新型玉米秸秆揉丝机,该机工作性能可靠,能够有效提高玉米秸秆的揉丝质量,其各项指标均符合玉米秸秆揉丝机的设计要求.张学军等[7]设计了1种气吸式落地红枣捡拾机,结果表明该机的伤枣率为0.93%,含杂率为3.56%.彭曼曼等[8]针对我国传统中耕机械存在的碎土效果不理想、易缠绕堵塞的特点,设计了1种驱动式马铃薯中耕机.我国的研究较为典型的大型中耕机械有山东五征研制的3ZM-4马铃薯中耕机[9]、黑龙江德沃科技公司研制的3ZF-5型马铃薯中耕施肥机、中机美诺研制的1304马铃薯中耕机[10],主要以大型机械为主,不能适应丘陵山地中耕作业实际需求.在国外意大利伐尔帕达那等公司设计了1种旋转单体式的宽幅中耕机,试验表明,该机满足作物培土的农艺要求[11].Richard将一种增强型玻璃纤维塑料应用在农用机械上,可以一定程度上增长刀具使用年限[12].Adarsh优化了机具的设计,应用于小型农业耕耘机械[12].Vincent改进了双轮拖拉机结构并研发配套的机具使得该机械更好地适应小地块中的机械作业[14].Senanarong等通过改装1台手扶拖拉机,适用于小地块微耕机的作业[15].

云南省因地形因素制约,大部分马铃薯都种植在浅山、半浅山地区,绝大多数马铃薯种植仍然采用传统的铁铲挖,人工点种,镐头刨薯的人工种植方式[16].随着农村劳动力转型和劳动生产成本逐步提高,提高马铃薯全程机械化的生产水平对促进马铃薯生产具有重大意义[17].因此,本文针对云南特殊地理环境特点,在满足马铃薯中耕、施肥农艺要求的前提下,设计了1种中耕施肥机,该机具与传统中耕机械相比体积小、重量轻、排肥位置可调,能一次完成中耕过程中所需松土、施肥、培土及筑垄功能,且施肥作业效果稳定可靠,为马铃薯生产的长期发展提供农机具保障.

1 总体机构和工作原理

1.1 总体机构

整机的设计主要针对云南省单垄双行种植模式下的秋季马铃薯,该模式的垄间距90 cm,垄高25 cm.中耕时要做到不得损伤作物主根,干湿土基本不混合;中耕施肥时,肥料分布均匀,覆盖严密;中耕后沟垄整齐,垄形饱满,除草干净,培土严密.

中耕施肥机的设计要求动力足、结构紧凑,能一次性完成中耕施肥作业;除了具有施肥、除草、松土、培土等必要功能,还要将中耕和施肥结合.总体机构主要包括发动机、传动机构、变速机构、碎土机构、排肥机构、培土机构、机架和操纵机构等.排肥机构包括肥料箱、外槽轮式排肥器、肥料箱支撑架、地轮、链传动;碎土机构包括碎土刀具总成、中间变速箱总成、碎土刀具支撑架,其总体结构如图1-A主视图,图1-B轴测图所示.

1:操纵机构总成;2:施肥机构总成;3:培土机构总成;4:碎土机构总成;5:传动总成;6:变速总成;7:发动机;8:机架.1:Operating mechanism assembly;2:Assembly of fertilizer applicator; 3: Earthwork assembly;4:Earth breaker assembly; 5:Transmission assembly;6:Gear change assembly;7:Engine; 8:Machine frame图1 整机设计Figure 1 Operator design

1.2 工作原理

机具以汽油机为动力源,经过一级变速箱和二级可调速变速箱调速后,将动力传递给旋耕刀轴,利用旋耕刀轴所做的回转切削运动,打碎耕作层土壤,并将切下的土壤抛向后方,撞击挡泥板,进一步破碎再落到地面.该设计在传统中耕机的基础上加装施肥装置和培土器装置.施肥装置以地轮转动为动力源,靠链条传动带动排肥器旋转,将肥料施洒到指定位置,然后通过培土器的作业一次性完成培土及筑垄.

2 关键部件设计与结构参数确定

2.1 中耕机动力装置的选型

中耕机动力装置,选型的依据是整机功率消耗,计算中耕机的总功率消耗公式为:

N=Nq+Np+Nt+Nf+Nn

式中,Nq为碎土消耗的功率;Np为抛土消耗的功率;Nt为前进消耗的功率;Nf为传动与摩擦消耗的功率;Nn为克服土壤水平反力消耗的功率.其中碎土比阻的大小是由土壤坚实度、土壤含水率、切土节距、耕深等共同决定.查找相关文献并实地测量云南省马铃薯中耕的实际情况,发现中耕施肥作业时最大坡度为30°,碎土深度取15 cm,中耕施肥机在工作过程中,主要包括以下几种路况:上坡、下坡、平地、转向.其中上坡时消耗功率最大,本设计取碎土比阻为4.3 N/cm2,计算整机功率消耗为:

N=krBHvm=0.1krBHvmsin30°

中耕施肥机在实际工作过程中,重心越高,平稳性越差,为了保证整机平衡性最大程度适应丘陵山地作业,需要控制重心的高度,提高设备运行过程的稳定性;在中耕机消耗的总功率中,切土、抛土以及机械传动上消耗和覆土所占比重较大,前者约占总功率的35%~55%,后者约占25%~30%.为了降低重心高度,保证输出功率本文选定224 cc垂直轴汽油发动机,功率为10.0 kW,额定转速为3 000 r/min.

2.2 培土器设计

培土器[18]主要作用是进行培土镇压.马铃薯种植过程中对培土作业要求为培土严密,培土深度稳定,尽量保证垄型,干湿土基本不混合,培土量可调,培土时不拖堆、不缠草,所以设计为铧式培土器,如图2所示.该设计采用单杆单点铰连式仿形机构设计,从而满足马铃薯中耕的农艺要求.分土板采用曲面设计,成垄效果好,不容易黏土,工作阻力小.地轮深度调节杆可根据机器作业实际情况调节地轮深度;培土器切入角设计为可调,主要是为了降低起伏的山地丘陵对培土作业的影响,保证耕深稳定性,在原来角度的基础上增加后侧翼板的调节,可调范围为(0±15)°.

1:深度调节杆;2:分土板;3:三角铧;4:限深轮培土宽度调节杆;5:后侧翼板;6:限深轮调节杆;7:培土宽度调节杆.1:Depth Adjustment Rod;2:Parts Earth Plate;3:triangle share;4:limit deep wheel earth-up Width Adjustment Rod;5:Rear Wing Plate;6:Limit Deep Wheel Adjustment Rod;7:Earth-up Width Adjustment Rod.图2 新型培土器Figure 2 New type of earthenware

2.3 施肥装置设计

施肥装置以地轮为动力源,通过链条传动带动排肥器旋转,肥料经排肥管道撒施到垄面上,排料管道位置可根据作业实际情况进行调整,施肥最小宽度为55 cm,双侧最大调节范围为20 cm,可以最大程度上适应不同栽培行距,施肥示意图如图3所示.

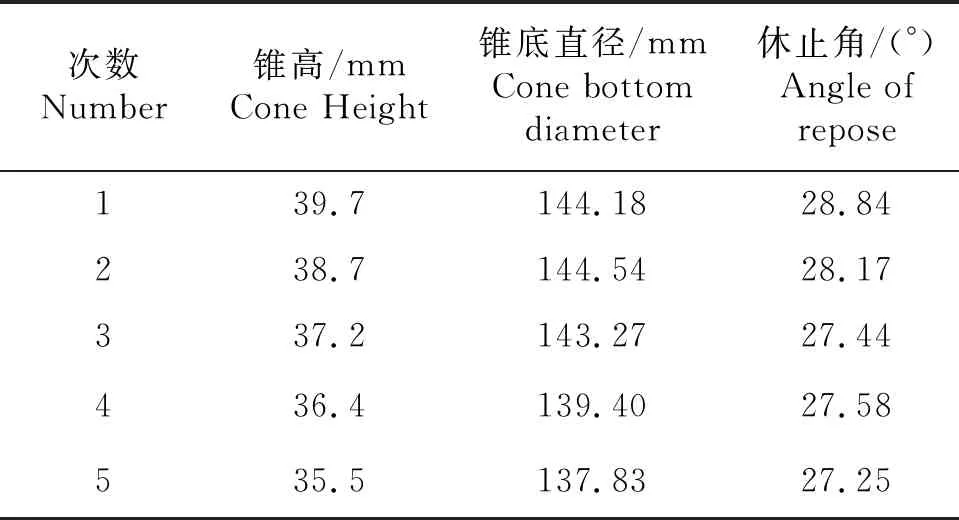

排肥器是决定马铃薯施肥质量的关键部件,排肥器的选择主要考虑肥料的特性,经过实地调查研究,肥料多为复合肥,为暗白色椭圆形固体颗粒、无毒、微溶于水、微刺鼻性,密度1 g/cm3,颗粒直径范围为1~5 mm.其自然休止角经试验测量,结果如表1所示,均值为28.86°.

1:肥料箱;2:肥料隔板;3:外槽轮排肥器;4:肥料箱支撑架;5:软管;6:软管卡口;7:地轮;8:连接销孔;9:链条;10:机架.1:Fertilizer box;2:Fertilizer clapboard;3:Outer grooved wheel fertilizer discharger;4:Fertilizer box support frame;5:Hose;6:Hose bayonet;7:Ground wheel;8:Connecting pin hole;9:Chain;10:Rack.图3 施肥装置示意图Figure 3 Diagram of fertilizer device

表1 休止角测量

考虑到肥料特性和排肥器性能,本设计选择外槽轮式排肥器,排肥轮为6槽,排肥槽工作长度为20 mm,排肥舌采用常用的平端排肥舌,为了提高排肥稳定性,工作过程中排肥轴转速尽量控制在25~70 r/min.该排肥器的选择调节性能好、工作阻力低、具有一定的防腐耐磨性和适应性,不易出现架空和堵塞现象.

2.4 碎土刀具的选型

中耕机碎土刀作业时,碎土刀的绝对运动由刀片旋转和机器前进两种运动矢量合成,运动轨迹是一条摆线.刀辊的旋转中心作为原点,建立直角坐标系,碎土刀端点部分的运动如图4所示.

碎土刀具的选型主要考虑刀具的耕作环境和土壤特性.云南省的耕地土壤多为红壤和黄壤土,黏重土壤有245 hm2,土壤比阻较大,耕作性能差.在选用刀具时应选用坚固的弯型刀具,弯型刀具有滑切作用,碎土效果较好,不易出现漏耕现象,还能对土壤进行切削又有较强的翻土覆盖性能,一定程度上也能对杂草进行切碎.刀具的弯曲角度为100°,刀片长度为28.5 cm,在切削土壤过程中,侧切刃先沿纵向切入土壤,再由正切刃横向切开土壤,可切断草茎,不易缠草,能最大程度上疏松土壤,提高蓄水率和温度,减少匍匐茎生长阻力,从而促进马铃薯生长.

图4 碎土刀端点运动曲线图Figure 4 Movement curve of the end point of the cutter Device

在刀具安装过程中,为了保持机组前进方向,减小刀辊轴承的轴向冲击载荷,延长使用寿命,刀具排列方式采用左、右刀辊螺旋线对称排列,刀具交替入土从而减小机组在水平面内的偏转力矩.这种排列方式保证了各刀切土节距力接近和碎土的均匀性,切土过程中阻力的平衡性.

3 碎土刀具工作过程的分析

3.1 碎土刀具工作过程仿真分析

碎土刀具与土壤接触会造成腐蚀和磨损,容易发生断裂失效.因此需要对碎土刀具做出安全性评价试验,但传统方式试验周期长、成本高,危险性大,可操作性差、试验信息采集困难等,本文采用动力学仿真方法对其进行安全性评价.由于碎土刀模型结构复杂,直接在ANSYS中建模比较困难,所以本文先根据现有碎土刀三维实体模型和碎土刀的参数包括侧切刃、过渡刃、回转半径、工作幅宽、正切面弯折角、侧切刃终点半径,采用Solid Works建立三维模型再通过修改文件格式导入ANSYS中.由于土壤模型比较简单,所以直接在导入刀具模型中建立土壤模型,如图5所示.

刀具的材料设置为65Mn,材料参数和运动设置如表2所示.结合云南丘陵气候、地质条件以及土壤特性,本文土壤采取 LS-DYNA 中的MAT147,基本物理参数如表3所示.

根据碎土刀具实际作业情况,设置相关约束条件和运动参数后生成K文件,检查后提交计算求解.模型的求解时间比较长,按照本次仿真内容进行设置,单组求解时间约为50 h.

图5 导入刀具模型Figure 5 Import Tool Model

表2 碎土刀具参数

表3 土壤基本物理特性参数

3.2 分析结果

刀具在工作过程中,侧切刃先与土壤接触,碎土刀侧切刃带动接触处土壤运动,随着时间增加,刀辊旋转前进,碎土刀具与土壤接触面积越来越大,接触点增多,刀片周围的土壤粒子受到碎土刀的剪切和挤压作用而沿着碎土刀表面散开,产生运动和变形,土壤被破坏.

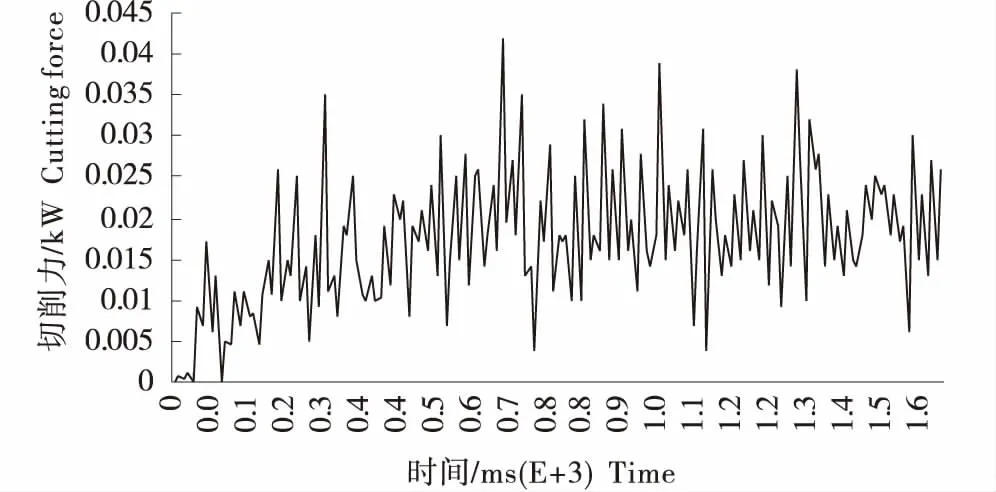

在LS-DYNA971求解结束后,用前后处理软件LS-PREPOST查看碎土刀具切削土壤的动画显示效果,研究碎土刀具与土壤SPH粒子的运动情况,提取仿真结果如图6所示.

碎土刀棍在切削土壤过程中的切削受力如图7所示,切削力矩如图8所示.从图中可以看出在碎土刀具开始切入土壤时,切削力和切削力矩曲线呈周期性变化,切削能量波动逐渐趋近与稳定.碎土刀具工作过程中随着时间的增加,碎土刀具与土壤接触面积逐渐变大,耕深不断上升,被切削土壤不断增多,土壤SPH粒子被碎土刀具切削.在这个过程中切土能量一直持续增加,刀具碎土效果良好,符合刀辊实际工作情况.

图6 仿真结果图Figure 6 Simulation results

图7 切削力曲线Figure 7 Cutting force curve

图8 切削力矩曲线Figure 8 Cutting moment curve

4 中耕施肥机试验

4.1 田间试验

田间试验主要测试中耕施肥机工作性能,评估中耕机松土、培土、除草、施肥效果是否符合马铃薯中耕作业农机、农艺要求.由于该机具主要针对丘陵山地小型地块作业,因此试验地选择不易过大,选择的试验地长约150 m,宽约60 m;选择远离房屋、道路、水塘的开阔农田,土壤类型为红壤土,土壤坚实度为101.2 kPa,含水率约11.2%,地表温度17 ℃左右;尽量保证肥力均匀一致,作物生长势基本一致.

4.2 试验设计

中耕试验的作业效果主要取决于机器前进速度、中耕深度、培土器切入角,当机器前进速度增加时,其碎土率下降,除草率变化较小;中耕深度增加,其碎土率和除草率都下降;培土器切入角上升其除草率增加,因此选择机器前进速度、中耕深度、培土器切入角作为3个影响因素.

通过试验测试机器前进速度、中耕深度、培土器切入角3个因素变换时,碎土率和除草率变化情况.其中碎土率主要是计算中耕后单位样方点内直径小于25 mm土块质量占总质量的比率;除草率的计算主要参考《旱田中耕追肥机试验方法》中的相关规定,求测量样方点内试验前和试验后杂草数目,通过计算试验前后杂草数目的变化量占试验前杂草总数目的百分比,并采取正交方法[19]对试验结果进行分析,3个因素设置见表4.

表4 因素及水平

4.3 结果与分析

4.3.1 中耕结果与分析 整机的试验结果见表5,对表5的试验结果进行极差[20]和方差[20]分析,结果见表6~7.

表5 试验测试结果

由于FB>F0.01,因此因子B是极显著的;由于F0.01>FC>F0.05,因此C是显著的;由于FA>A0.05,因此A是显著的.即机器前进速度、中耕深度和切入角对碎土率影响都显著,得出影响因素的主次顺序为B>C>A.

表6 正交试验极差分析

表7 正交试验方差分析

由于FC>F0.01,因此因子C是极显著的;由于FC>F0.10,因子A是不显著的;由于F0.95>FB>F0.1,因子B有一定影响.即切入角对除草率影响显著,机器前进速度对除草率不影响,而中耕深度对除草率有一定影响,所以得出影响除草率因素的主次顺序为C>B>A.

综合分析,中耕施肥机在工作过程中,中耕深度对碎土率影响最大,其次是切入角、中耕速度;切入角对除草率影响最大,其次是中耕深度、中耕速度,在保证中耕作业效率的前提下,由综合平衡法得到的最优组合为C3B2A3.但考虑实际工作效率,以机器前进速度0.23 m/s工作时,中耕作业效果最好但中耕作业效率较低,若以0.30 m/s工作时,对碎土率和除草率影响不大,且较为明显的提高了工作效率,基本符合实际工作需要.因此,最终优选组合为C3B2A2,即中耕深度为12 cm,切入角为15°,机器前进速度为0.30 m/s.

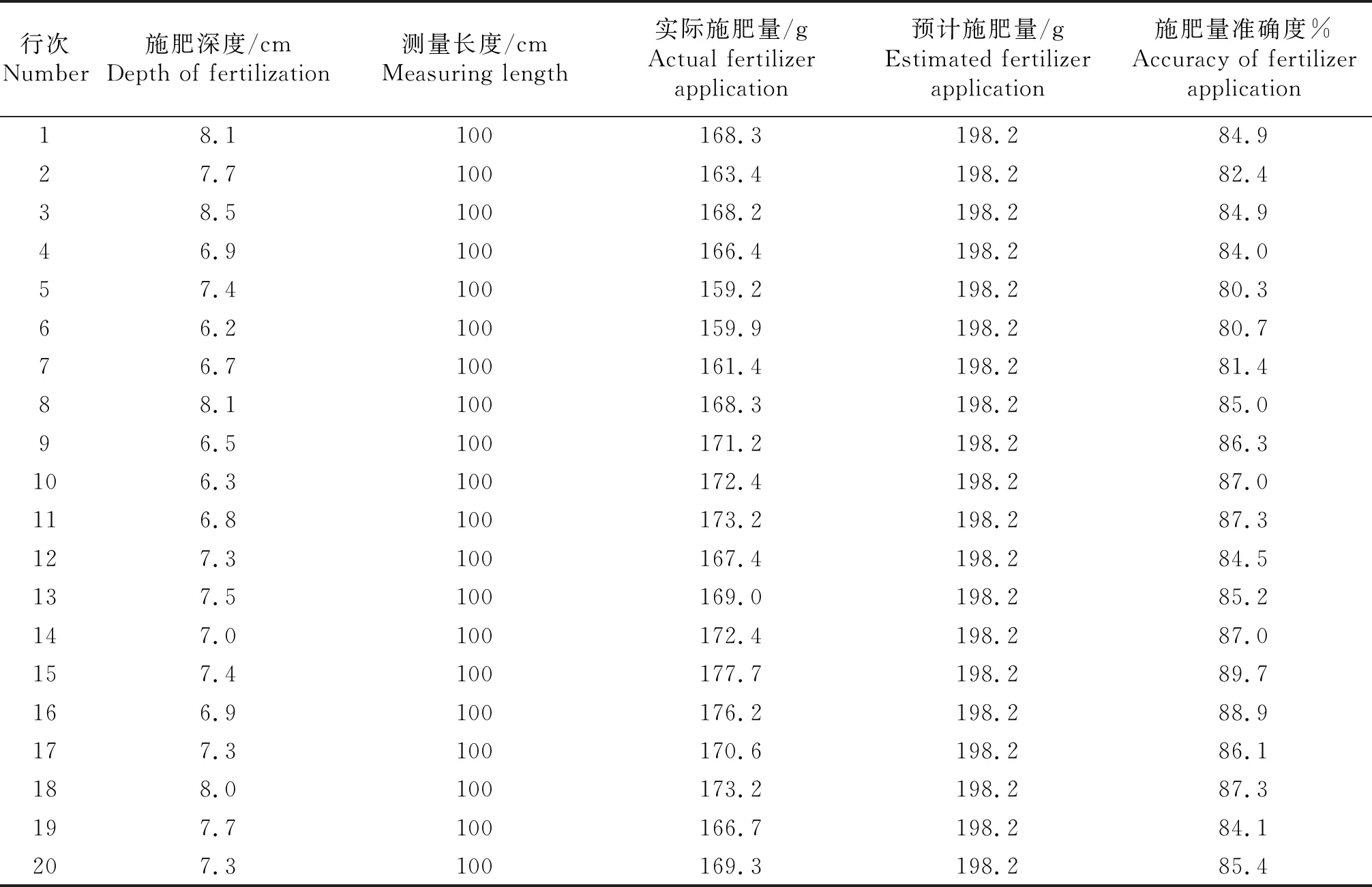

4.3 施肥结果与分析

施肥性能测定结果如表8所示,从表中可以看出,中耕施肥机在工作过程中施肥量稳定可靠,施肥深度受到工作条件影响,有一定波动,但施肥量均稳定在80%以上,符合中耕施肥作业需求.

5 结论

1) 本文针对云南省特殊地理环境研究的马铃薯中耕施肥机作业后垄性参数基本达到设计要求,肥料能撒施在指定位置,适用于云南黏重土壤特性,能一次完成中耕过程中所需松土、施肥、培土及筑垄功能.

表8 施肥结果参数表

2) 采用综合平衡法得到最优组合的中耕深度为12 cm,切入角为15°,机器前进速度为0.30 m/s,采用该方案多次试验,结果证明碎土率和除草率高,施肥效果好.

3) 田间试验结果表明,中耕施肥机在工作过程中施肥量稳定可靠,施肥深度受到工作条件影响,有一定波动,但施肥量均稳定在80%以上,符合中耕施肥作业需求.