环己醇精馏残液催化加氢分离二环己基醚工艺研究

2020-07-21霍二福李迎春杨帅冯明程伟琴王柏楠魏新军

霍二福,李迎春,杨帅,冯明,程伟琴,王柏楠,魏新军

(1 河南省化工研究所有限责任公司,河南郑州450052; 2 平顶山市神马万里化工股份有限公司,河南平顶山467000)

引 言

随着尼龙产业的不断发展和尼龙66 盐需求的增加,环己醇生产装置的产能也在逐年增加,目前国内环己醇生产装置产能为300 万吨/年;环己醇的产品质量标准也有较大提高,产品纯度由原来的99.5%提高到99.7%[1-7],使环己醇精馏塔精度提高和负荷增加,环己醇精馏残液数量剧增。环己醇精馏残液是环己醇工业化生产过程的副产物,约占环己醇产量的2%~3%,属于高危化工废弃物,处理难度大、成本高,容易造成严重的环境污染[8-9],已成为制约环己醇产业可持续发展的重要问题。

针对环己醇精馏塔塔底液容易造成严重的环境污染现状,魏菁华等[10]对环己醇精馏塔塔底液所含组分进行了定性和定量分析,为环己醇精馏塔塔底废液分离装置的设计提供基础数据;魏新军等[11]对环己醇精馏塔塔底液中环己醇和二环己基醚的二元体系进行了理论塔板数计算,并依据计算结果设计了“两段式减压精馏”环己醇回收装置;王留栓等[12-14]研究开发了环己醇精馏塔塔底料液中减压蒸馏加精馏的分离工艺分离出含量高于96%的环己醇,回收率92%,建立工业化处理装置,取得了良好应用效果,但是对环己醇废液中的二环己基醚没有进行分离研究。任保增等[15]采用水为萃取剂,通过减压精馏分离出纯度为95%的二环己基醚,分离方法具有绿色环保、经济实用的特点,但是分离出的二环己基醚纯度有待进一步提高。从环己醇精馏塔塔底液中分离出环己醇后剩余的精馏残液含有81%的二环己基醚[16],每年产生的环己醇精馏残液约4 万吨,含有二环己基醚约3.2 万吨,二环己基醚是一种无色透明液体,是重要的有机合成原料和高沸点有机溶剂,按照目前市场价格计算,损失约5亿元,因此开发高纯二环己基醚新分离工艺技术具有十分重要的意义。

为满足建设资源节约型和生态环保型社会的要求,如何实现环己醇精馏残液的高效利用成为备受关注的重要课题[17]。环己醇精馏塔残液的主要成分为二环己基醚、3-环己基环己烯、1-环己基环己烯和环己亚基环己烷,由于各组分的沸点非常接近,通过精馏分离难度很大。为了从环己醇精馏残液中分离出高纯的二环己基醚,本文采用气相色谱-质谱联用分析技术确定环己醇精馏残液中各组分的含量,通过对比实验系统研究环己醇精馏残液催化加氢反应条件和精馏分离参数,探究最佳催化加氢反应条件和精馏分离参数,为环己醇精馏残液资源化利用提供技术支撑,为环己醇生产行业的可持续发展提供新思路。

1 实验材料及方法

1.1 实验材料与仪器

Pd/C(5%)催化剂,Pd 含量为5%,H2O 含量为50%~55%,比表面积为600 m2/g,上海阿拉丁生化科技股份有限公司;高纯氢气、氦气,北京普莱克斯实用气体有限公司;环己醇精馏残液,平顶山市神马万里化工股份有限公司;高压反应釜,智能磁力加热套(ZNCL-T5000ML),循环水式真空泵(SHZ-D),巩义市予华仪器有限责任公司;常减压玻璃精馏实验装置(AZ-SE-2-201707-029),天津奥展科技有限公司;气相色谱-质谱联用仪(GCMS-QP2010 UItra),日本岛津;循环冷却器(DL30-700),郑州长城科工贸有限公司;真空泵(2XZ-4C),台州市博奥真空设备有限公司。

1.2 环己醇精馏残液组分分析

GC-MS 分析采用GCMS-QP2010UItra型号的气相色谱-质谱联用仪;色谱柱Rxi-5Sil MS 石英毛细管柱(30 m ×0.25 mm ×0. 25 μm);气相色谱条件:进样口180℃,柱温120℃保持2 min,以3℃/min 的升温速率从120℃升至150℃, 150℃保持2 min;载气:高纯氦气;质谱条件:电子轰击源,电离能量70 eV,四级杆质量分析器,44~500 amu质量范围全扫描。

环己醇精馏残液经气相色谱-质谱联用仪分析,结果如图1、图2所示。经分析可知,环己醇精馏残液的主要组成为:3-环己基环己烯、1-环己基环己烯、环己亚基环己烷和二环己基醚等,具体组成见表1。

1.3 实验原理

环己醇精馏塔残液中的3-环己基环己烯、1-环己基环己烯和环己亚基环己烷(图3)均有不饱和双键,在Pd/C 催化剂作用下,与氢气发生加成反应生成双环己烷,二环己基醚不反应;将二环己基醚与3-环己基环己烯、1-环己基环己烯和环己亚基环己烷的分离转换成二环己基醚与双环己烷的分离,催化加氢前组分的沸点差为4.9℃,催化加氢后组分的沸点差为15.5℃,有效地扩大了分离组分间的沸点差,为精馏分离创造了良好条件。

图1 环己醇精馏残液气相色谱-质谱联用分析色谱图Fig.1 Analysis of the chromatogram of cyclohexanol distillation by gas chromatography-mass spectrometry

图2 环己醇精馏残液气相色谱-质谱联用分析质谱图Fig.2 Mass spectroscopic analysis of residual liquid in cyclohexyl alcohol distillation by GC-MS

表1 环己醇精馏残液GC-MS分析TIC峰Table 1 TIC peak for GC-MS analysis of cyclohexyl alcohol distillation residual liquid

1.4 实验方法

将2656 g 的环己醇精馏残液和12 g 的Pd/C 催化剂(5%)依次加入5 L 高压反应釜中,用4 MPa 的氢气置换体系3 次后,加热至120℃,充入氢气至4 MPa,550 r/min 的条件下反应4 h。反应结束后,将反应釜放置在室温下自然冷却至室温,然后泄气开釜,滤除Pd/C 催化剂,取滤液进行气相色谱分析,计算转化率和双环己烷的选择性。

将滤除Pd/C 催化剂的滤液加入到精馏釜中,采用间歇式两段空腔精馏塔进行减压精馏,开启真空泵,维持精馏系统真空度200 Pa,逐渐加热塔釜升温至133℃,回流比设置为3∶1,收集精馏塔塔顶温度为100~101℃的馏分,得到双环己烷;收集精馏塔塔顶温度为105~106℃的馏分,得到二环己基醚;采用气相色谱分析的方法,检测分析获得加氢反应的转化率、加氢反应选择性、双环己烷和二环己基醚的纯度。

2 实验结果与讨论

2.1 反应温度对催化加氢反应效果的影响

在反应压力4 MPa、搅拌速度550 r/min、反应时间4 h、Pd/C(5%)催化剂用量为原料质量0.4%的条件下,考察不同反应温度对催化加氢反应效果的影响。实验结果如表2所示。

表2 反应温度对催化加氢反应效果的影响Table 2 Effect of reaction temperature on catalytic hydrogenation reaction

图3 催化加氢反应物和产物的结构式Fig.3 Structural formula of reactants and product of catalyst hydrogenation

由表2 实验数据分析比较可知,随着反应温度的升高,加氢反应的转化率先升高后降低,在120℃时达到最高。这是因为反应温度较低时,催化剂活性较低,提高反应温度可以提高催化剂的活性和催化加氢反应速率[18-20],在一定的温度范围内,加氢反应的转化率随着反应温度的升高而增加;由于该加氢反应是一个放热平衡可逆反应,温度过高平衡向着逆反应的方向进行;另外,当反应温度过高时,催化剂的活性有所下降,副反应发生的概率增加[21-22]。因此,最佳反应温度为120℃。

2.2 反应压力对催化加氢反应效果的影响

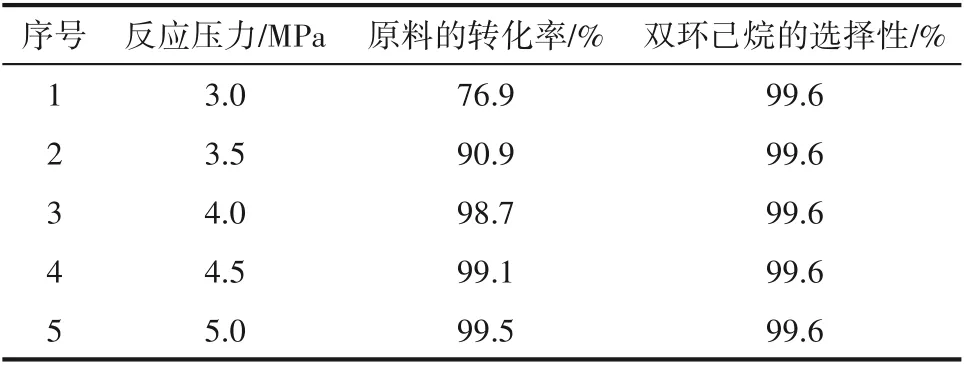

在反应温度120℃、搅拌速度550 r/min、反应时间4 h、Pd/C(5%)催化剂用量为原料质量0.4%的条件下,考察不同反应压力对催化加氢反应效果的影响。实验结果如表3所示。

表3 反应压力对催化加氢反应效果的影响Table 3 Effect of reaction pressure on catalytic hydrogenation reaction

由表3 实验数据分析比较可知,随着反应压力的增加,加氢反应转化率迅速升高,当反应压力为4.0 MPa 时,加氢反应的转化率达到98.7%,继续增大反应压力,加氢反应的转化率增加不明显;双环己烷的选择性随着加氢反应的反应压力增加而保持不变。这是因为反应压力主要影响反应体系中氢气浓度,压力较小时,反应体系中氢气浓度低,催化剂表面吸附的活性氢较少,影响加氢反应速度;当增大反应压力时,反应体系中氢气浓度升高,催化剂表面的活性氢数量增多,反应速度加快,加氢反应的转化率提高,继续增大反应压力,催化剂表面的活性位点被占满,催化剂表面的活性氢数量不再增加[23-25],故反应压力达到4.0 MPa后催化加氢反应的转化率变化不大;双环己烷的选择性随着反应压力增加而保持不变。考虑到生产的经济性及操作的安全性,加氢反应的最佳反应压力为4.0 MPa。

2.3 反应时间对催化加氢反应效果的影响

在反应温度120℃、反应压力4 MPa、搅拌速度550 r/min、Pd/C(5%)催化剂用量为原料质量0.4%的条件下,考察不同反应时间对催化加氢反应效果的影响。实验结果如表4所示。

表4 反应时间对催化加氢反应效果的影响Table 4 Effect of reaction time on catalytic hydrogenation reaction

由表4 实验数据分析比较可知,催化加氢反应的转化率随着反应时间的增加而提高,反应4 h时,转化率达到98.7%,4 h 之后,加氢反应的转化率基本保持不变;双环己烷的选择性随着反应时间的延长略有降低,但是变化不大。这是因为反应时间较短时,反应不完全;反应4 h 后,反应基本达到平衡,反应转化率不再随着反应时间的延长而显著增加;随着反应时间的延长,副反应的发生概率增加,因此双环己烷的选择性略有降低;反应时间越长,能耗越大。因此,选择反应时间4 h 为最佳反应时间。

2.4 搅拌速度对催化加氢反应效果的影响

在反应温度120℃、反应压力4 MPa、反应时间4 h、Pd/C(5%)催化剂用量为原料质量0.4%的条件下,考察不同搅拌速度对催化加氢反应效果的影响。实验结果如表5所示。

对于气-液-固三相催化反应,外扩散阻力主要是固体催化剂外表面的滞流层阻力,可以通过提高搅拌速度来克服。由表5 实验数据分析比较可知,当搅拌速度为550 r/min 时,外扩散阻力得到明显减小,溶解于液相中的氢气与催化剂表面及反应物,三者实现了良好接触,传质速率明显提高,反应效果明显改善。较高的搅拌速度有利于催化剂在液相中的均匀分散,催化剂能在反应体系内充分悬浮,吸氢速率增加,同时能有效防止体系局部过热,有效提高传质效果,提高加氢反应的转化率和选择性;随着搅拌速度的增加,催化加氢反应的转化率逐渐增加,在搅拌速度为550 r/min 时,催化加氢反应的转化率达到98.7%,继续提高搅拌速度,加氢反应的转化率变化不大;双环己烷的选择性随着加氢反应搅拌速度的提高略有提高。当搅拌速度较高时,气-液-固三相间传质速度较快,在催化剂上生成的产物可以及时脱附,可以提供较多的活性位点,有效提高反应的转化率[26-28]。综合考虑转化率、选择性和能耗等因素,选择搅拌速度550 r/min 为最佳搅拌速度。

2.5 催化剂用量对催化加氢反应效果的影响

催化剂使用量是指加入催化剂的质量与加入环己醇精馏塔残液质量之比。在反应温度120℃、反应压力4 MPa、反应时间4 h、搅拌速度550 r/min的条件下,考察Pd/C(5%)催化剂用量分别为质量分数0.1%、0.2%、0.3%、0.4%、0.5%时对催化反应效果的影响。实验结果如表6所示。

由表6 实验数据分析比较可知,随着Pd/C(5%)催化剂使用量的增加,催化加氢反应的转化率逐渐提高;Pd/C(5%)催化剂的使用量对双环己烷的选择性没有影响。当催化剂用量低于0.4%时,增加催化剂用量,加氢反应的转化率增加明显;当催化剂用量高于0.4%时,继续增加催化剂用量,受外扩散和动力学双重影响[29-30],加氢反应的转化率增加不明显,但催化剂使用量增加,成本增加;综合考虑反应转化率和成本等因素,Pd/C(5%)催化剂的最佳使用量为0.4%。

表6 催化剂用量对催化加氢反应效果的影响Table 6 Effect of catalytic amount on catalytic hydrogenation reaction

2.6 催化加氢催化剂的稳定性

采用加氢反应温度120℃,反应压力4 MPa,反应时间4 h,搅拌速度550 r/min,Pd/C(5%)催化剂使用量为原料质量0.4%,进行Pd/C(5%)催化剂的重复使用实验(根据催化剂的回收量确定原料的加入量)。加氢反应结束后,取出反应液离心分离,催化剂直接转移至反应釜内,进行下一次重复性实验,考察Pd/C(5%)催化剂的使用次数与加氢反应的转化率和双环己烷的选择性的关系,评价催化剂的稳定性。由图4 实验结果表明:Pd/C 催化剂使用10 次,加氢反应的转化率在98.2%~98.7%,双环己烷的选择性在99.4%~99.6%,Pd/C 催化剂使用10 次对催化加氢反应没有影响,说明Pd/C 催化剂在该反应体系中具有很好的稳定性和重复使用性,具有良好的工业化应用前景。

图4 Pd/C催化剂重复使用次数对加氢反应效果的影响Fig.4 Effect of repeated use of Pd/C catalyst on hydrogenation

2.7 减压精馏参数对二环己基醚分离效果的影响

2.7.1 减压精馏真空度对二环己基醚分离效果的影响 采用间歇式精馏方式进行减压精馏,在回流比为3∶1 和D/F=0.9(D为馏出液量,F为每批料液的投料量)的条件下,调节真空泵的真空度,收集精馏馏分二环己基醚,进行含量检测。

表7 真空度对二环己基醚分离效果的影响Table 7 Effect of vacuum on separation of dicyclohexyl ether

由表7 实验数据分析比较可知,随着精馏真空度的提高,精馏产物二环己基醚的纯度先升高后降低。在减压精馏的真空度为200 Pa,回流比为3∶1的条件下,塔釜温度133℃、塔顶温度为105~106℃,二环己基醚纯度最高;这是因为不同的物质在不同的真空度下的相对挥发度不同,在200 Pa 的真空度下,二环己基醚与双环己烷的相对挥发度差别相对较大,因此,选择减压精馏真空度为200 Pa。

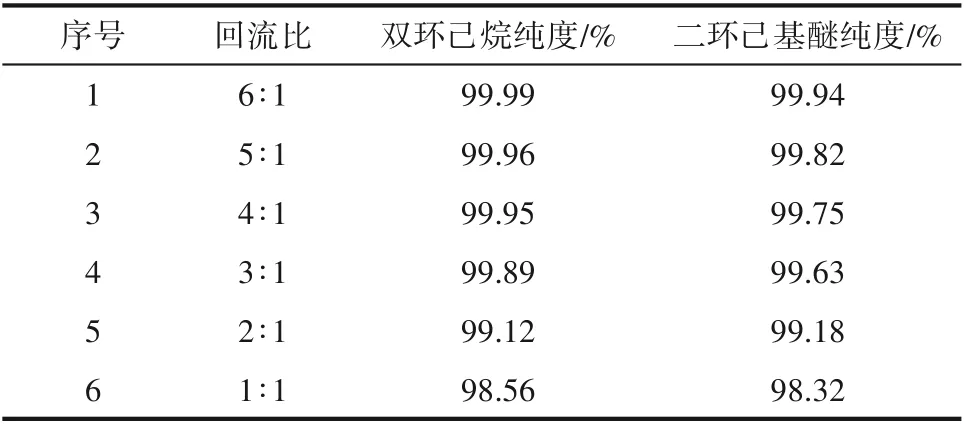

2.7.2 减压精馏回流比对二环己基醚分离效果的影响 采用间歇式精馏方式进行减压精馏,在减压精馏真空度为200 Pa、塔釜温度133℃和D/F=0.9 的条件下,选择不同的回流比,收集精馏馏分二环己基醚,进行含量检测。

由表8 实验数据分析比较可知,随着回流比提高,目标产物二环己基醚和双环己烷的纯度增加;回流比越高,精馏时间越长,能耗越高;因此,综合考虑产品纯度和能耗因素,减压精馏的真空度为200 Pa 时,塔釜温度133℃,选择3∶1 为最佳回流比,塔顶温度分别为100~101℃和105~106℃,得到双环己烷的纯度为99.89%,二环己基醚的纯度为99.63%。

表8 回流比对分离二环己基醚效果的影响Table 8 Effect of reflux ratio on separation of dicyclohexyl ether

3 结 论

加氢反应最佳工艺条件为:反应温度120℃,反应压力4 MPa,反应时间4 h,搅拌速度550 r/min,Pd/C(5%)催化剂使用量为原料质量0.4%,加氢反应原料转化率为98.7%,双环己烷的选择性为99.6%。通过催化加氢的方法对环己醇精馏残液进行预处理,将二环己基醚与3-环己基环己烯、1-环己基环己烯和环己亚基环己烷的分离转变成二环己基醚与双环己烷的分离,催化加氢前组分间的沸点差为4.9℃,催化加氢后组分间的沸点差为15.5℃,有效地扩大了组分间的沸点差,为精馏分离创造了良好条件。减压精馏条件为:真空度200 Pa、塔釜温度133℃、回流比3∶1、塔顶温度为100~101℃和105~106℃,得到双环己烷的纯度为99.89%,二环己基醚产品的纯度为99.63%。该分离工艺具有催化加氢反应转化率和选择性好、分离效率高、产品纯度高、实用性强等特点,可以为环己醇精馏残液资源化利用提供技术支撑。